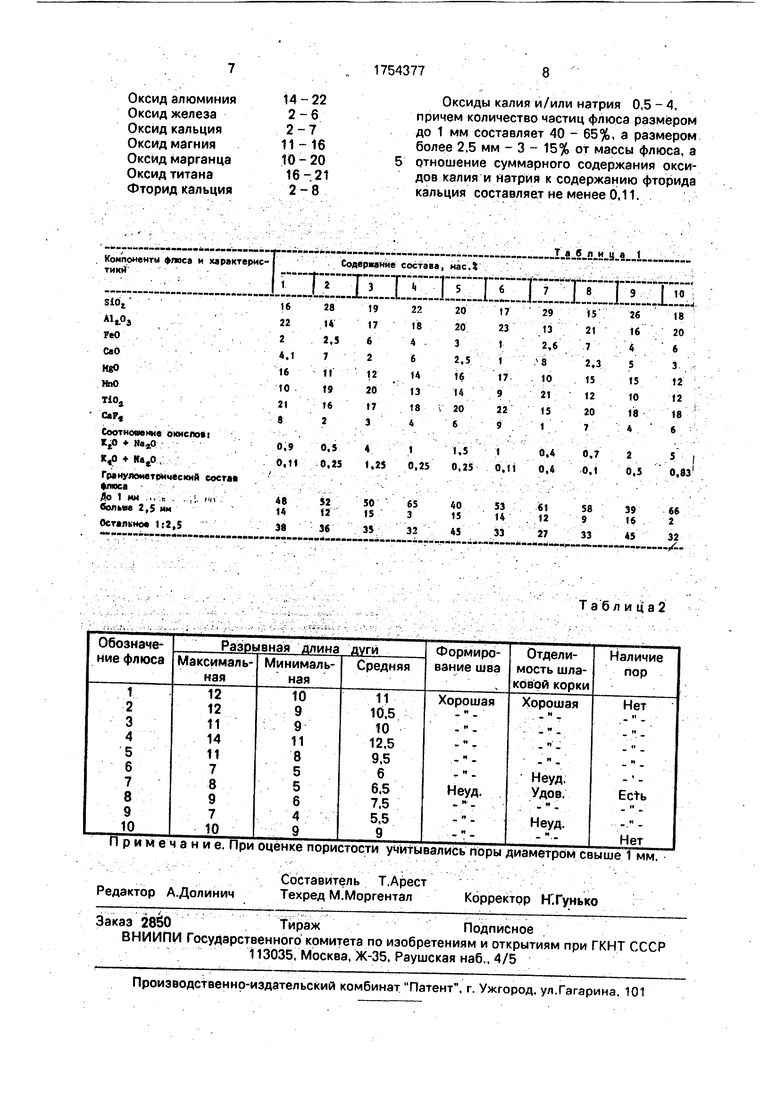

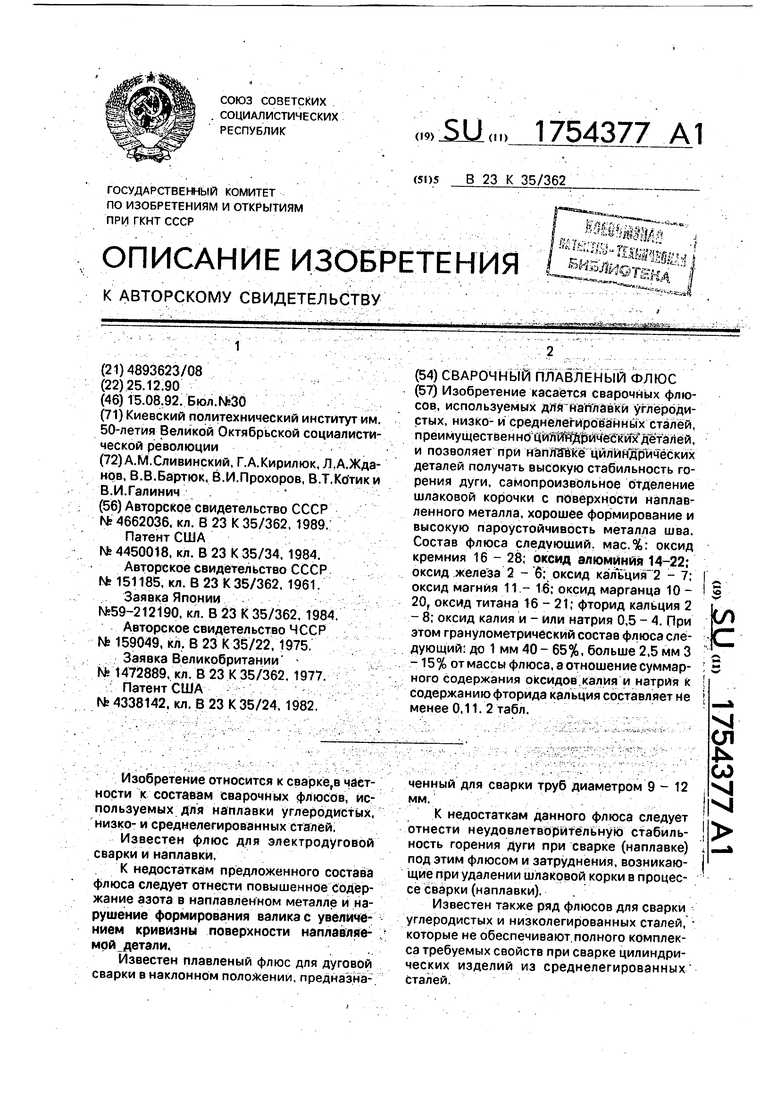

партии флюсов. При этом применяли следующие сырьевые материалы: песок марки С- 0702, глинозем марки Г-0, магнезит каустический СМ-2, концентрат марганцевый, рутиловый концентрат, флюорит марки ФФС-97А, мрамор марки М-97Б, натриево- калиевая глыба. Указанные сырьевые материалы переплавлялись в дуговой печи до получения гомогенного расплава, который затем гранулировали в воздушной камере. При этом образовывались однородные частицы стекловидного строения темного цвета. Полученные зерна измельчали до размера 0,25 - 2,5 мм. Требуемый гранулометрический состав получали при просеве флюса через соответствующие сетки и последующим перемешиванием полученных фракций. Для оценки сварочно-технологи- ческих свойств выплавленных флюсов наплавляли кругляк диаметром 40 мм из стали 20 проволокой Св-08Г2С диаметр проволоки 2 мм. Наплавку проводили на установке УД-209 VI. Режим наплавки: напряжение дуги 26 В, сварочный ток 180-210 А обратной полярности, скорость сварки (наплавки) 32 м/ч. Результаты испытаний флюса разного состава приведены в табл.2.

Под каждым из исследуемых- флюсов выполняли наплавку трех образцов. Наплавленные валики просвечивали на уста- новке РУП-200 и по рентгеновским снимкам оценивали наличие или отсутствие пор. Отделимость шлаковой корки оценивали по трехбалльной системе:

-хорошая отделимость - шлаковая кор- ка самопроизвольно отделяется без применения механических усилий;

-удовлетворительная отделимость - шлаковая корка полностью отделяется при постукивании молотком по образцу после сварки;

-неудовлетворительная отделимость - шлаковая корка прочно сцепляется с металлом шва и ее можно удалить только с по- мощью зубила и молотка.

Стабильность горения дуги под выплавленными флюсами оценивали по методике, предусматривающей измерение разрывной длины дуги, и по формированию наплавленного валика. При этом формирование наплавленного валика оценивали по двухбалльной шкале:

-хорошее формирование - гладкая блестящая поверхность шва с плавными переходами к основному металлу;

-неудовлетворительное формирование - шов имеет подрезы, наплывы, поверхность шва имеет побитость.

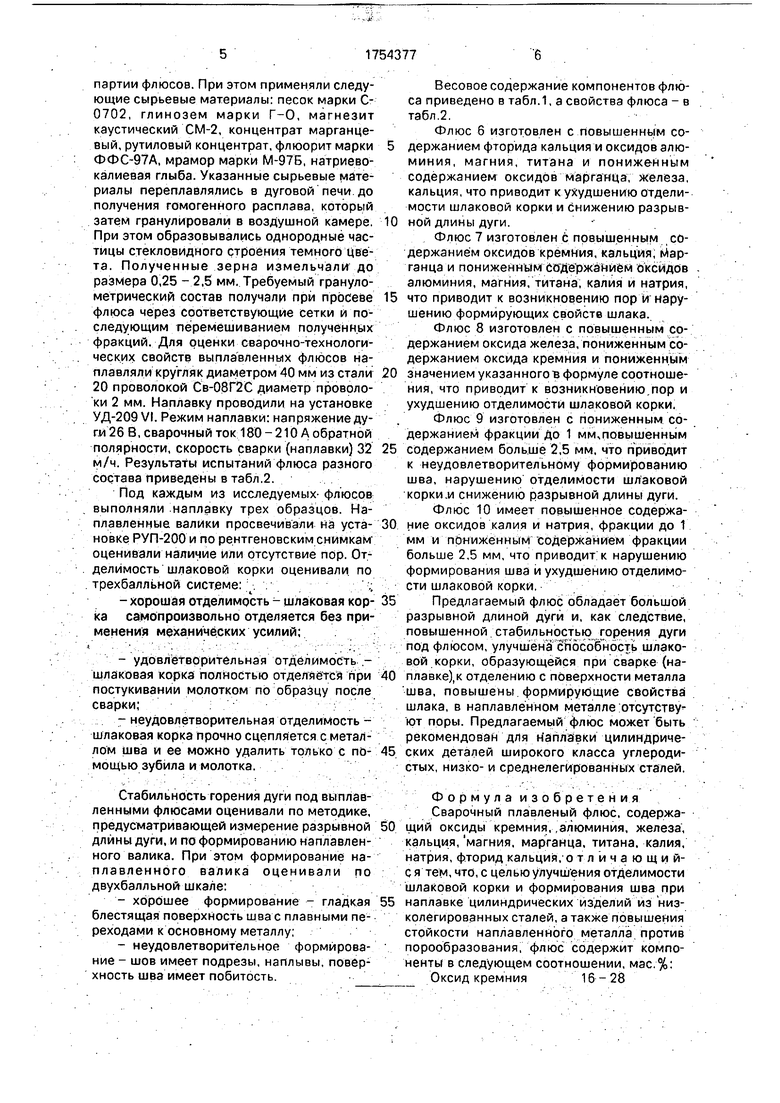

Весовое содержание компонентов флюса приведено в табл.1, а свойства флюса - в табл 2.

Флюс 6 изготовлен с повышенным содержанием фторида кальция и оксидов алюминия, магния, титана и пониженным содержанием оксидов марганца, железа, кальция, что приводит к ухудшению отделимости шлаковой корки и снижению разрывной длины дуги.

Флюс 7 изготовлен с повышенным содержанием оксидов кремния, кальция, Марганца и пониженным Содержанием оксидов алюминия, магния, титана, калия и натрия, что приводит к возникновению пор и нарушению формирующих свойств шлака.

Флюс 8 изготовлен с повышенным содержанием оксида железа, пониженным содержанием оксида кремния и пониженным значением указанного формуле соотношения, что приводит к возникновению пор и ухудшению отделимости шлаковой корки.

Флюс 9 изготовлен с пониженным содержанием фракции до 1 мм,повышенным содержанием больше 2,5 мм, что приводит к неудовлетворительному формированию шва, нарушению отделимости шлаковой корки .и снижению разрывной длины дуги.

Флюс 10 имеет повышенное содержание оксидов калия и натрия, фракции до 1 мм и пониженным содержанием фракции больше 2,5 мм, что приводит к нарушению формирования шва и ухудшению отделимости шлаковой корки.

Предлагаемый флюс обладает большой разрывной длиной дуги и, как следствие, повышенной стабильностью горения дуги под флюсом, улучшена способность шлаковой корки, образующейся при сварке (наплавке), к отделению с поверхности металла шва, повышены формирующие свойства шлака, в наплавленном металле отсутствуют поры. Предлагаемый флюс может быть рекомендован для Наплавки цилиндрических деталей широкого класса углеродистых, низко- и среднелегированных сталей.

Формула изобретения Сварочный плавленый флюс, содержащий оксиды кремния, .алюминия, железа, кальция, магния, марганца, титана, калия, натрия, фторид кальция, отличающий- С я тем, что, с целью улучшения отделимости шлаковой корки и формирования шва при наплавке цилиндрических изделий из низколегированных сталей, а также повышения стойкости наплавленного металла против порообразования, флюс содержит компоненты в следующем соотношении, мас.%: Оксид кремния16 - 28

Оксид алюминия14 - 22

Оксид железа2-6

Оксид кальция2-7

Оксид магния11-16

Оксид марганца10-20

Оксид титана16-21

Фторид кальция2-8

Оксиды калия и/или натрия 0,5 - 4, причем количество частиц флюса размером до 1 мм составляет 40 - 65%, а размером более 2,5 мм - 3 - 15% от массы флюса, а отношение суммарного содержания оксидов калия и натрия к содержанию фторида кальция составляет не менее 0,11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ | 1989 |

|

RU1648001C |

| СВАРОЧНЫЙ ФЛЮС | 1995 |

|

RU2080227C1 |

| Флюс для сварки углеродистых и низколегированных сталей | 1990 |

|

SU1759229A3 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2203787C2 |

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ЛЕНТОЧНЫМ ЭЛЕКТРОДОМ | 2013 |

|

RU2526623C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2003 |

|

RU2240907C1 |

| Плавленый флюс для сварки и наплавки низколегированных сталей | 1990 |

|

SU1754378A1 |

Примечание. При оценке пористости учитывались поры диаметром свыше 1 мм.

Редактор А.Долинич

Составитель Т. Арест Техред М.Моргентал

Табл и Ца2

Корректор КГунько

Авторы

Даты

1992-08-15—Публикация

1990-12-25—Подача