Изобретение относится к металлургий, в частности к производству флюсов.

В настоящее время уделяется особое внимание качеству металла наплавленных швов, получаемых при наплавке узлов атомного машиностроения и сосудов большой емкости, подвергающихся тепловым и знакопеременным нагрузкам.

Известен состав сварочного флюса, содержащий, мас.%: оксид кремния 15 - 21, оксид кальция 14 - 20, оксида марганца 2 - 5, фтористый кальций 16 - 23, оксид алюминия 21 - 28, оксид магния 7 - 11; оксид железа 1 - 4,5; серы 0,2; фосфора 40,2.

Недостатками флюса являются низкое качество наплавленного шва, а также недостаточно хорошая отделимость шлаковой корки.

Это связано с повышенным угаром при наплавке таких легирующих элементов, как

хром, кремний, марганец, а также повышенным содержанием серы, фосфора (0,2%) и водорода, что приводит к снижению механических свойств при низких и высоких температурах.

Известен целый ряд флюсов, которые однако не обеспечивают требуемого комплекса необходимых свойств.

Известен также флюс, имеющий следующий состав, мас.%;

Оксид кремния

Оксид марганца

Оксид кальция

Оксид алюминия

Оксид хрома

Оксид титана

Фтористый кальций Оксид железа

10-18 0-3 1 -8 15-25 0-1 До 8 15-28 0,1 -2

XI

(Л 4 СО VI 00

Сера и фосфор неизбежные примеси Указанный флюс при наплавке низколегированных сталей не позволяет снижать концентрацию серы, фосфора, водорода в металле. При наплавке наблюдается окисление высокоактивных компонентов стали (Сг, Мо, V)- Увеличение содержания во флюсе хоть и привело к стабилизации горения дуги, однако наблюдалась плохая отделимость шлаковой корки от сварного шва. При работе установок в интервале температур 500 - 550°С снижается ресурс работы за счет снижения ударной вязкости наплавленного металла.

Таким образом указанный флюс не позволяет использовать его для автоматической наплавки низколегированных сталей из-за невозможности снизить угар легирующих высокоактивных элементов, увеличить ресурс работы агрегатов, улучшить отделимость шлака от поверхности металла и сплавляемых кромок, что требует значительных затрат ручного труда при наплавке ответственных изделий, в частности, в атомном машиностроении. Все перечисленные факты отрицательно сказываются на качестве и свойствах наплавленного металла: резко падает ударная вязкость металла, временное сопротивление разрыву и относительное удлинение, снижается устойчивость к трещинообразоваИию при низких и высоких температурах.

Цель изобретения - улучшение качества наплавленного металла и отделимости шлаковой корки от поверхности сплавляемых кромок.

Указанная цель достигается следующим соотношением компонентов в составе флюса, мас.%:

Оксид кремния20 - 25

Оксид титана3-10

Оксид марганца7-13

Оксид кальция13-18

Оксид алюминия13-18

Оксид хрома0,3 - 4

Фторид кальция20 - 30

Оксид железа0,4 - 0,9

Сера0,005 - 0,01

Фосфор0,005 - 0,01

при этом отношение суммы содержаний оксида кремния, хрома к содержанию оксида кальция взято в пределах 1,Т - 2,2

Наличие оксидов хрома, титана и железа позволяет снизить угар легирующих элементов, стабилизировать горение дуги при наплавке, улучшить отделимость шлаковой корки от наплавленного металла,увеличить рабочий ресурс установки.

Введение в флюс оксида кремния 25% приводит к увеличению активности SI02. в результате чего при сварке интенсивно протекают реакции:

0

(Si02) + Si 2 {SiO}(1)

(nMnO mSI02) + + +(n - 2x)MnO (m + x)SI02.(2)

Их результатом является снижение кремния и увеличение марганца в наплавленном металле. Содержание SI02 в флюсе менее 20% вызывает уменьшение Si в металле, что объясняется нарушением термодинамического равновесия (Si02).

Содержание оксида марганца менее 7% приводит к снижению марганца в наплавленном металле, а более 13% - увеличению активности МпО, за счет чего получает развитие реакция

2(МпО):±. + 2{0}.(3)

Последняя, образуя металлический марганец, приводит к увеличению концентрации Мп в металле, чем ухудшает его сопротивляемость тепловому охрупчиванию. Введение оксида титана более 10% приводит к тугоплавкости флюса, что нарушает электрический режим наплавки, а менее 3% - ухудшает формирование наплавленного

металла и приводит к образованию надрывов на их поверхности.

Содержание оксида кальция менее 13% не позволяет получать высокие поверхностные натяжения между остывающим.шлаком

и металлом, в результате чего шлак удаляется вручную. Флюс, содержащий СаО более 18%, увеличивает его влагопоглощение, что повышает концентрацию водорода в металле.

Введение оксида алюминия менее 13% значительно ухудшает стабильность горения дуги при наплавке. Увеличение концентрации более 18% повышает вязкость флюса, что снижает его рафинирующую способность, в частности уменьшает степень удаления цветных металлов.

Содержание оксида хрома менее 0,3% приводит к окислению хрома в металле, концентрация Сг20з более 4% способствует образованию соединений типа Сг20зА 20з. что затрудняет отделимость шлаковой корки от металла и увеличивает тугоплавкость флюса.

Флюс, содержащий CaF2 менее 20%, имеет повышенную вязкость, что ухудшает его технологические свойства, в частности, удаление серы. Концентрация в флюсе фтористого кальция более 30% значительно

снижает вязкость и увеличивает электропроводность флюса, что требует дополнительного расхода электроэнергии.

Содержание FeO более 0,9% увеличивает угар легирующих компонентов металла, а

менее 0,4% ухудшает отделимость шлаковой корки от металла.

Наличие серы и фосфора более 0,01% вызывает ухудшение механических свойств металла при высоких и низких температурах, а ниже 0,005% ухудшает свойства металла (ударная вязкость) при тепловых нагрузках.

При отношении SI02 + Crz03/CaO 1,1 наблюдается ухудшение рафинирующих свойств флюса и ухудшается отделимость шлаковой корки от сварного шва. Кроме того, наблюдается нестабильность горения дуги. При значении отношения SiOa + С20з/СаО 2,2 увеличивается окислительный потенциал флюса, что приводит к окис- лению высокоактивных элементов. Последнее ухудшает механические свойства наплавленного металла при знакопеременных нагрузках.

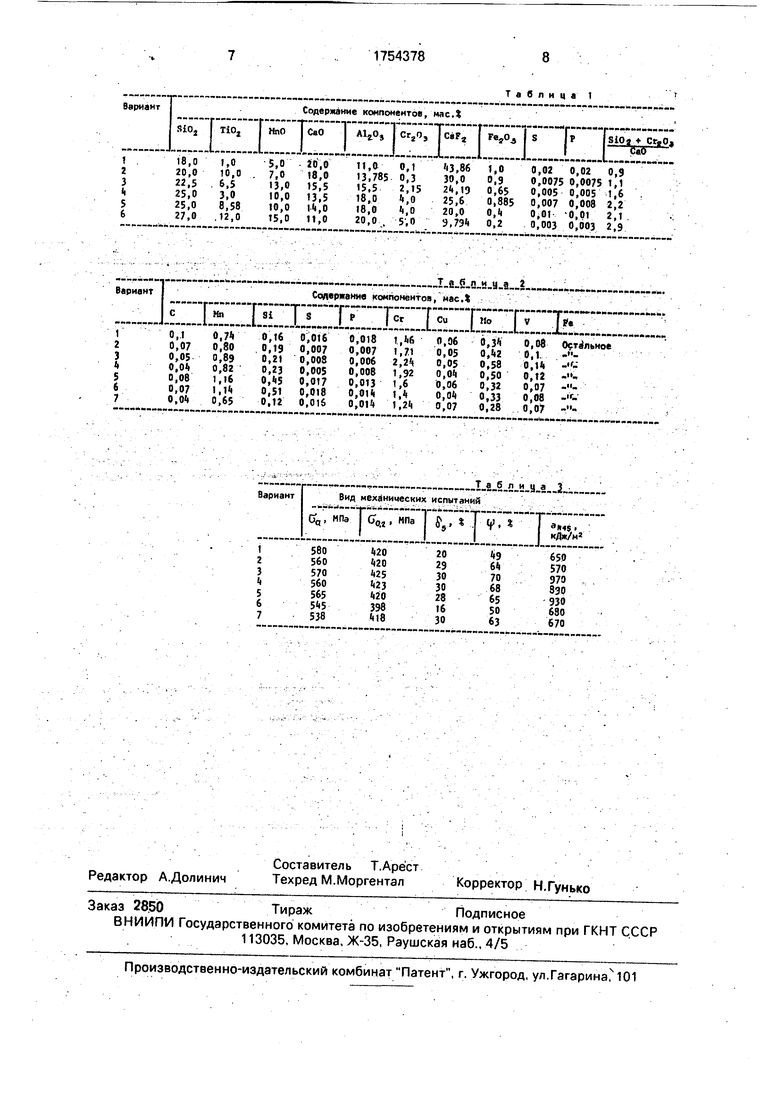

В идентичных лабораторных условиях был проведен сопоставительный анализ химического состава и механических свойств наплавленного металла, полученных с использованием предлагаемого и флюса - прототипа.

Флюсы приготавливали путем смешивания и сплавления в флюсоплавильной печи предварительно взвешенных компонентов в количестве, требуемом для получения их в соответствии с предлагаемым и известным соотношением компонентов. Химический состав флюсов представлен в табл.1.

Полученные флюсы использовали для наплавки стали 15Х2МФА в лабораторных условиях. Наплавку проводили электродом марки Св-ЮХМФТУ в автоматическом режиме под слоем флюса на установке АДС- 1000-4. Металл подвергался химическому анализу и испытаниям механических свойств.

Результаты анализа химического состава металла и его механических свойств приведен в табл.2 и 3 и свидетельствуют о том, что использование флюса предлагаемогосо- става позволяет уменьшить угар легирующих элементов, содержание серы и фосфора, улучшить механические свойства, в частности, увеличить временное сопротивление разрыву ( а а) и ударную вязкость (ЭЖБ), а также обеспечить полную отделимость шлаковой корки от наплавленного металла и свариваемых кромок (см. табл 2 и 3).

Таким образом, результаты испытаний предлагаемого флюса показали, что его использование при наплавке и сварке стали 15Х2МФА обеспечивает снижение угара

легирующих элементов: марганца на 0,15 - 0,24% (абс.); хрома 0,57 - 1,0% (абс.): молибдена 0,24 - 0,30% (абс.); ванадия 0,03 - 0,07% (абс.): уменьшения содержания серы на 0,009 - 0,011% (абс.), что способствует

улучшению механических свойств, в частности, увеличивает временное сопротивление разрыву, ударную вязкость. Последнее увеличивает срок службы агрегатов атомного машиностроения. При этом снижаются затраты ручного труда по удалению шлаковой корки из поверхности наплавленного металла сплавляемых и кромок.

25

Формула изобретения

Плавленый флюс для сварки и наплавки низколегированных сталей, содержащий оксиды кремния, марганца, кальция, алюминия, хрома, титана, железа, фторид кальция, а также серу и фосфор, отличающий- с я тем, что, с целью повышения качества наплавленного металла и улучшения отделимости шлаковой корки при сварке сосудов большой емкости, подвергающихся тепловым и знакопеременным нагрузкам, флюс содержит компоненты в следующем соотношении, мас.%:

Оксид кремния20 - 25

Оксид титана3-10

Оксид марганца7-13

Оксид кальция13 - 18

Оксид алюминия 13 - 18 Оксид хрома0,3 - 4,0

Фторид кальция20 - 30

Оксид железа0,4 - 0,9

Сера0,005 - 0,01

Фосфор0.005 - 0,01

при этом отношение суммы содержаний оксидов кремния и хрома к содержанию окси- да кальция составляет 1,1-2,2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ | 1989 |

|

RU1648001C |

| Флюс для сварки углеродистых и низколегированных сталей | 1990 |

|

SU1759229A3 |

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ЛЕНТОЧНЫМ ЭЛЕКТРОДОМ | 2013 |

|

RU2526623C1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2200078C2 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2203787C2 |

| Флюс для механизированной сварки и наплавки сталей | 2020 |

|

RU2749735C1 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2021 |

|

RU2772822C1 |

Использование - производство фторид- но-оксидных флюсов, предназначенных для наплавки сосудов большой емкости, подвергающихся тепловым и знакопеременным нагрузкам. В новом флюсе отношение суммы содержаний оксидов хрома и кремния к содержанию оксида кальция составляет 1,1 - 2,2. Флюс содержит компоненты в следующем соотношении, мас.%: оксид кремния 20 - 25; оксид титана 3-10; оксид марганца 7 - 13; оксид кальция 13 - 18; оксид алюминия 13 - 18; оксид хрома 0,3 - 4,0; фторид кальция 20 - 30; оксид железа 0,4 - 0,9; сера 0,005 - 0,01; фосфор 0,005 - 0,01. Зтабл.

| Плавленный флюс для автоматической сварки | 1977 |

|

SU703276A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Подгаецкий В.В | |||

| и др | |||

| Сварочные флюсы, Киев, Техника, с.105 | |||

| СПОСОБ ПРОИЗВОДСТВА ОСНОВЫ ИЗ ЦИТРУСОВЫХ ПЛОДОВ ДЛЯ ЗАМУТНЁННЫХ НАПИТКОВ | 2002 |

|

RU2207779C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения пленкообразующего для лаков | 1939 |

|

SU62986A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ИЗНОСОСТОЙКАЯ ТРУБА | 2004 |

|

RU2255992C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-15—Публикация

1990-10-01—Подача