(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для огнезащитной отделки текстильных материалов | 1989 |

|

SU1728318A1 |

| СОСТАВ ДЛЯ ЗАКРЕПЛЕНИЯ ВОДОРАСТВОРИМЫХ КРАСИТЕЛЕЙ НА ХЛОПЧАТОБУМАЖНЫХ ВОЛОКНАХ И СПОСОБ ЗАКРЕПЛЕНИЯ ОКРАСКИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1994 |

|

RU2081956C1 |

| Способ колорирования полиэфирной ткани | 1987 |

|

SU1549795A1 |

| ИНТЕНСИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ФИКСАЦИИ АКТИВНЫХ И/ИЛИ ДИСПЕРСНЫХ КРАСИТЕЛЕЙ | 1991 |

|

RU2054498C1 |

| Способ имитации эффекта батика на напечатанных текстильных материалах из полиэфирных волокон | 1990 |

|

SU1808894A1 |

| Способ для колорирования текстильного материала из смеси ацетилцеллюлозных и синтетических волокон | 1987 |

|

SU1525239A1 |

| Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном | 1984 |

|

SU1315539A1 |

| Состав для колорирования текстильных материалов термофиксационным способом | 1988 |

|

SU1793016A1 |

| Способ антистатической отделки окрашенных камвольных тканей | 1989 |

|

SU1742379A1 |

| ПРЕПАРАТ ДЛЯ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2078863C1 |

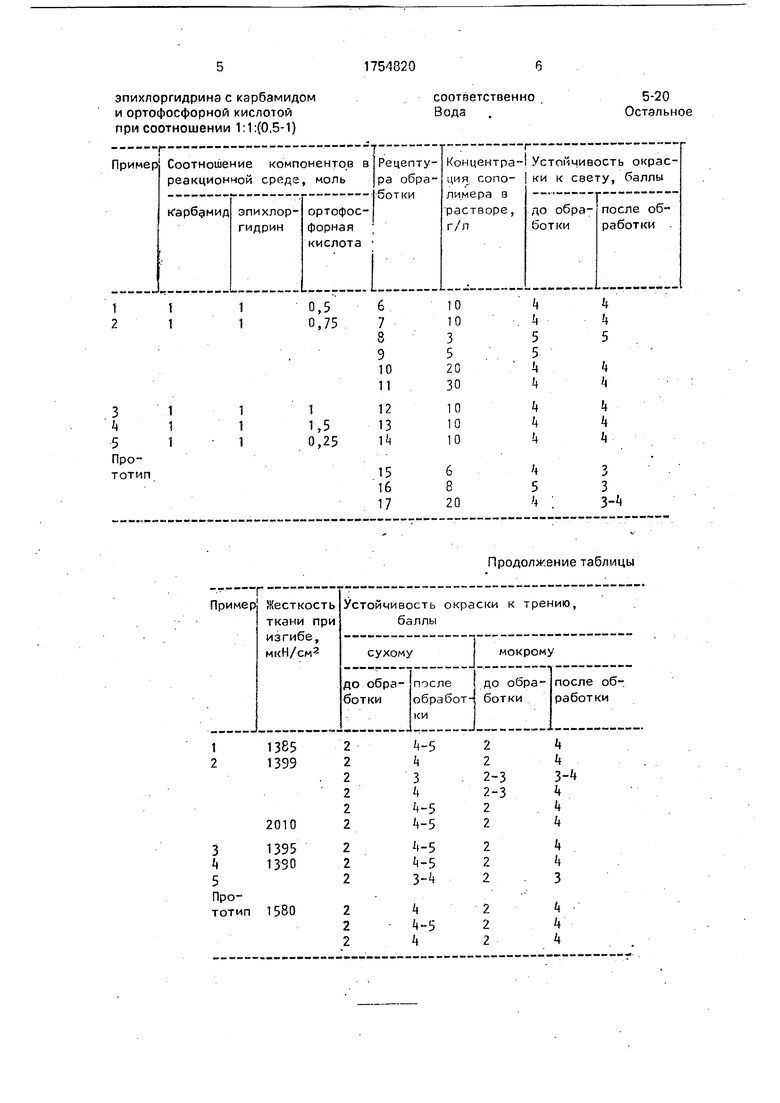

Изобретение относится к красильно-от- делочному производству, в частности к составам для обработки текстильных материалов из синтетических волокон, окрашенных дисперсными красителями. Изобретение позволяет повысить устойчивость окраски к свету с 3 до 4-5 баллов при сохранении ее устойчивости к трению, а также улучшить условия труда. Сущность изобретения: текстильный материал, окрашенный дисперсными красителями, обрабатывают водным составом, содержащим продукт конденсации эпихлоргидрина с карбамидом и ортофосфорной кислотой при соотношении 1:1:(0,5-1) соответственно в количестве 5-20 г/л. 1 табл.

Изобретение относится к красильно-от- делочному производству текстильных материалов и может быть использовано для обработки тканей, окрашенных дисперсными красителями.

Целью изобретения является повышение устойчивости окраски к свету при сохранении ее устойчивости к трению, а также улучшение условий труда.

Пример 1. В двухгорловую колбу, снабженную мешалкой и обратным холодильником, помещают 60 г (1 моль) карбамида, 92,5 г (1 моль) 1 -хлора-2,3-эпоксип ропина (эпихлоргид- рина), 30 мл воды и 5 мл уксусной кислоты и содержимое нагревают при перемешивании при температуре кипения реакционной смеси (115 5°С) в течение 1 ч, затем еще 0,5 ч при 125 5°С, Из полученной реакционной смеси при 125-130°С и пониженном давлении отгоняют воду и низкокипящие вещества, а к остатку прибавляют 57,5 г (0,5 моля) ортофосфорной кислоты и содержимое нагревают при 125-130°С, отгоняя при пониженном давлении образовавшуюся воду досуха. Получают маслообразное вещество светло-желтого цвета.

Аналогично примеру 1 молярные соотношения реагирующих веществ приведены в таблице (примеры 2-5).

Пример 6. Полиэфирную ткань арт. 52363, окрашенную по рецептуре:

Дисперсный синий К 3% от массы ткани Проционайл синий 3% от массы ткани Дисперсный черный 3% от массы ткани при температуре 130°С, промытую и высушенную, пропитывали водным раствором продукта конденсации карбамида, эпихлоргидрина и ортофосфорной кислоты (молярное соотношение 1:1:0,5, пример 1) при

vi ел

4 00

8концентрации 10 г/л, отжимали до привеса 100%, термообрабатывали при 170°С в течение 3 мин.

Пример 7. Полиэфирную ткань арт. 52363, окрашенную по примеру 6, пропитывали водным раствором продукта конденсации карбамида, эпихлоргидрина и ортофосфорной кислоты (молярное соотношение 1:1:0,75, пример2) при концентраций 10 г/л, отжимали до привеса 1 30%, сушили и термообрабагывали при 170°С в течение 3 мин.

Пример 8. Полиамидную ткань арт. 840301, окрашенную дисперсным рубиновым С-6% от массы ткани, пропитывали водным раствором продукта конденсации карбамида, эпихлоргидрина и ортофосфорной кислоты (молярное соотношение 1:1:0,75) при концентрации 3 г/л с последующей обработкой по примеру 6.

Пример 9. Полиамидную ткань арт. 840301, окрашенную по примеру 8, пропитывали водным раствором продукта конденсации карбамида, зпихлоргидрина и орюфосфорной кислоты (молярное соотношение 1:1-:0,75) при концентрации 5 г/л с последующей обработкой по примеру 6.

Пример 10. Триацетатную ткань арт. 32454 окрашенную по рецептуре:

Дисперсный желтый 3 0,5 от массы ткани

Синтен коричневый П2БЛ 5% от массы гкани при 120°С. Промытую и высушенную ткань пропитывали раствором продукта конденсации карбамида, эпихлоргидрина и ортофосфорной кислоты (молярное соотношение 1:1:0,75 при концентрации 20 г/л с последующей обработкой по примеру 6.

Пример 11. Полиэфирную ткань арт. 52363, окрашенную по примеру б, пропитывали водным раствором продукта конденсации карбамида, эпихлоргидрина и ортофосфорной кислоты (молярное соотношение 1:1:0,75) при концентрации 30 г/л с последующей обработкой по примеру 6.

Пример 12. Полиэфирную ткань арт. 52363, окрашенную по примеру 6, пропитывали водным раствором продукта конденсации карбамида, опихлоргидрина и оргофосфорной кислоты (молярное соотношение 1:1:1, примерЗ)при концентрации 10 г/л с последующей обработкой по примеру

б.

Пример 13 Полиэфирную ткань арт. 52363, окрашенную по примеру 6, пропитывали водным раствором продукта конденсации карбамида, эпихлоргидрина и ортофосфорной кислоты (молярное соотношение 1:1:1,5, пример 4) прч концентрации

10 г/л с последующей обработкой по примеру 6.

Пример 14, Полиэфирную ткань арт. 52363, окрашенную по примеру 6, пропиты- вали водным раствором продукта конденсации карбамида, эпихлоргидрина и ортофосфорной кислоты (молярное соотношение 1:1:0,25, пример 5) при концентрации 10 г/л с последующей обработкой по примеру 6.

Пример 15. Полиэфирную ткань арт, 52363, окрашенную по рецептуре примера 6, обрабатывали, г/л:

Дисперсия кэлогена (мол.м, 50000)6

Ортофенилфенол0,1

отжимали до привеса 100%, сушили при 170°С,

Пример 16 (прототип). Полиамидную ткань арт. 840301, окрашенную по рецептуре:

Дисперсный рубиновый С 6%

от массы ткани обрабатывали, г/л:

Дисперсия калогена 8 г/л (мол.м. 50000)

Карбамол 200 г/л

отжимали до привеса 100% и сушили при 150°С.

Пример 17 (прототип). Триацетатную ткань арт. 32454, окрашенную по рецептуре:

Дисперсный краситель желтый 3 0,5% от массы ткани

Синтен коричневый П2БЛ 5% от массы ткани обрабатывали, г/л: Дисперсия калогена (мол.м. 50000) 20

Ортофенилфенол 0,1

отжимали до привеса 100% и сушили при 150°С.

Устойчивость окраски к трению опреде- ляли по ГОСТ 973327-83.

Устойчивость к свету - по ГОСТ 97333- 83, а жесткость ткани при изгибе - по ГОСТ 10550-75.

Формула изобретения Состав для обработки текстильных материалов из синтетических волокон, окра- шенных дисперсными красителями, содержащий высокомолекулярное соединение и вод/, отличающийся тем, что, с целью повышения устойчивости окраски к свету при сохранении ее устойчивости к трению а также улучшения условий труда, в качестве высокомолекулярного соединения он содержит продукт конденсации эпихлор- гидрина с карбамидом и ортофосфорной кислотой при молярном соотношении 1.0 1 00,5-1,0 соответственно при следующем соотношении компонентов в составе,

г/гПродукт конденсации

Продолжение таблицы

| Состав для повышения светостойкости окрашенных дисперсными красителями триацетилцеллюлозных текстильных материалов | 1984 |

|

SU1211359A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Патент США N 3748092 | |||

| кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1992-08-15—Публикация

1989-02-28—Подача