1 1

Изобретение относится к красиль- о-отделочному производству, в част- ости к способу крашения или печати екстильного материала из три етат- ого или полиэфирного волокна или из меси последнего с целлюлозосодер- ащим волокном.

Цель изобретения - повышение стеени фиксации краси теля на материале и интенсификация процесса.

Способ, реализуется следующим обраом.

На текстильный материал плюсованим или печатанием наносят красящий состав, содержащий также препараты для заключительной отделки. Сушку материала (после нанесения красильного раствора) проводят одновременно с фиксирующей обработкой путем совместного воздействия на текстильный материал парами азеотропной смеси бензинового спирта и воды и микроволнового излучения с частотами 915 или 2450 МГц.

Для исследований используются только,частоты 915 и 2450 МГц.

Текстильный материал может подвер- гаться обработке по предлагаемому способу как в сухом, так и в мокро- отжатом состоянии непосредственно после плюсования, минуя стадию предварительной сушки, как в массе, так и в виде расправленного полотна или жгута.

В зависимости от влагосодержания текстильного материала продолжительность фиксирующей обработки варьируется от 1-2 мин (предварительно высушенная ткань) до 3-4 мин в мокроот- жатом состоянии непосредственно после плюсования .

Пары азеотропной смеси бензилово- го спирта и воды получают путем воздействия на жидкую азеотропную смесь микроволновым излучением с частотой 915 МГц -или 2450 МГц.

Пример 1. Хлопколавсановую сорочечную ткань арт.. 883, содержащую 33% лавсана и 67% хлопка и подготовленную к крашению и печати, плюсуют красильным составом, содержащим, г/л:

Дисперсный ярко-розовьЕЙ 5

Активньш красный 5 СХ 10

Мочевина 20

. Карбамол ЦЭМ200

Катализатор15

ВодаДо

. 1000

5539 .2

Затем ткань отжимают до привеса 80% и в таком виде подвергают совместному воздействию паров азеотропной смеси бензилового спирта и воды, , получаемых путем воздействия на жидкую аэеотропную смесь микроволнового излучения, и, микроволнового излучения частотой 915 МГц в течение 3 мин.

0 После обработки ткань промывают и высушивают по регламентированным режимам. Полученная ткань отличается интенсивной красной окраской, содержание дисперсного красителя на J5 лавсановой составляющей 24,1 г/кг, а активного на хлопковой составляющей - 20,8 г/кг волокна. Полотно ткани отличается устойчивым эффектом несминаемой отделки - суммарный угол 0 раскрытия складки 250 .

И р и м е р 2о Подготовленную к крашению и печатанию полиэфирную ткань арт. 5069-70 плюсуют красильным составом, содержащим, г/л: 25 Дисперсный фиолетовый К 20 Мочевина 100 Антистатический препарат Меламина10 Вода До 301000

Затем ткань отжимают (80% отжим) . и, минуя стадию, предварительной сушки, подвергают фиксирующей обработке по пргдасеру 1 при частоте мик- 35 роволнового излучения 2450 МГц и продолжительности 3 мин. По окончании обработки ткань промывают и высушивают по регламентированным режимам .

40 Получена интенсивная фиолетовая окраска. Степень фиксации дисперсного красителя 97,6%« Полотно ткани отличается устойчивым эффектом антистатической отделки - поверхнос- 45 тное электрическое сопротивление 7,9-103 Ом..

П. р и м е р 3, Триацетатную ткань арт. 32454, подготовленную к крашению и печатанию, печатают составом, 50 содержащим, г/л:

Дисперсный желтый прочный 2К.20 Мочевина50 Загуститель.на основе 55 альгината натрия (3%) 500 Антистатический препарат оксифос КД-6 10 Вода До

1000

Затем ткань высушивают и подвергают фиксирующей обработке по примеру 1 при частоте микроволнового излучения 2450 МГц и продолжительности 1 мин. После обработки ткань промывают и высушивают по стандартной методике.

Ткань одновременно приобретает насьпценную и равномерную желтую окраску и устойчивый эффект антистатической отделки, характеризуемый поверхностным электрическим сопротивлением 9,3-10 Ом. Степень фиксации дисперсного красителя 93,5%.

Пример 4. Полиамидную ткань арт. 52025, подготовленную к крашению и печатанию, плюсуют красильным раствором, содержащим, г/л:

Дисперсный ярко-розовый 20

Мочевина100

Загуститель на основе

альгината натрия 10 I

Антистатический препарат олекокс-510

ВодаДо

1000

Затем ткань отжимают (80% отжим) и, минуя стадию предварительной сушТкань приобретает насыщенную окраску фиолетового цвета одновременно с улучшением антистатических свойств. Содержание красителей на шерстяной и лавсановой составляющих ткани равно 21,1 и 24,7 г/кг волокна. Поверхностное электрическое соп ротивление находится на уровне 6,8-10 Ом.

fO П р и м е р 6. На вискозо-лавса- новую ткань арт. 82037, содержащую 33% вискозы и 67% лавсана, после пр варительной подготовки к крашению и печати плюсованием наносят состав 15 содержапщй, г/л:

Пологен красный 2 GN 30 Едкий натр16

Мочевина60

Магний сернокислый 20 (уд.вес 1,26) 30 Антистатический препарат олекс-5 10 ВодаДо 1000

Затем ткань отжимают до привеса 25 80%, высушивают и подвергают обраб ке согласно примеру 1 при частоте 15 МГц и продолжительности 2 мин Ткань промывается и высушивается. Полученная красная расцветка от

ки, фиксируют по примеру 1 при частоте 915 МГц и продолжительности 4 мин. 30 личается равномерностью, яркостью

После обработки ткань промывают и высушивают.

Ткань отличается интенсивной и равномерной розовой окраской, степень фиксации дисперсного красителя 94,8% и эффектом антистатической отделки, соответствующим -удовлетворительной оценке антистатической обработки (величина поверхностного элек тр ического сопротивления 6,8-Ю Ом

Пример 5. Кительную ткань арт. 2268 с, содержащую 50% лавсана и 50% шерсти, пропитывают красил ным раствором, содержащим, г/л:

Дисперсный фиолетовый К

.Кислотный фиолетовый

антрахиноновый

Мочевина

Уксусная кислота

Альгината натрия

Антистатический препарат меламина

Вода

-20

15 80 10

1

10

До 1000

Ткань отжимают до 90%-ного приве- но примеру 1 при частоте 2450 МГц и

са, высушивают и обрабатывают по примеру 1 при частоте 915 МГц в течение 1 мин. По окончании фиксации ткань промывают и сушат. .

155394

Ткань приобретает насыщенную окраску фиолетового цвета одновременно с улучшением антистатических свойств. Содержание красителей на шерстяной и лавсановой составляющих ткани равно 21,1 и 24,7 г/кг волокна. Поверхностное электрическое сопротивление находится на уровне 6,8-10 Ом.

fO П р и м е р 6. На вискозо-лавса- новую ткань арт. 82037, содержащую 33% вискозы и 67% лавсана, после предварительной подготовки к крашению и печати плюсованием наносят состав, 15 содержапщй, г/л:

Пологен красный 2 GN 30 Едкий натр16

Мочевина60

Магний сернокислый 20 (уд.вес 1,26) 30 Антистатический препарат олекс-5 10 ВодаДо 1000

Затем ткань отжимают до привеса 25 80%, высушивают и подвергают обработке согласно примеру 1 при частоте 15 МГц и продолжительности 2 мин. Ткань промывается и высушивается. Полученная красная расцветка от. 30 личается равномерностью, яркостью

и насьпценностью, содержание красителя на вискозной и лавсановбй составляющих ткани соответственно равно 26,2 и.20,4 г/кг волокна.- Одновре- 35 менно поверхностное электрическое .. сопротипление снижается до 4,9,.

Пример 7. На ткань из смеси хлопковог о и лавсанового волокна (соответственно 50 и 50%) плюсованием наносят красящий состав, содержащий, г/л:

Дисперсный фиолетовый К 20 Активный фиолетовый 4К 15 Мочевина 20

Карбамол ЦЭМ200

Катализатор--15

Антистатический препарат меламин . 10 . ВодаДо 1000

I

Затем ткань отжимают до привеса

80% и в мокроотжатом состоянии подвергают фиксирующей обработке со гласпродолжительности 3 мин.

По окончании обработки ткань промывают и высушивают по стандартной

методике.

5 13

Ткань одновременно приобретает насыщенную и равномерную фиолетовую окраску, а также устойчивые эффекты антистатической и несминаемой отделки . Содержание красителя на хлопковой и лавсановой составляющих ткани соответственно равно 19,7 и 23,4 г/кг волокна. Величина поверхностного электрического сопротивле-, ния и суммарный угол раскрытия складки составляют соответственно 4,9-10 Ом и 262°.

Примере. Подготовленную к крашению и печатанию льнолавсано- вую ткань, содержащую 50% льна и ..50% лавсана, плюсуют водным раствором, содержащим, г/л: Дисперсньй ярко-розовый10Активный красный 5 СХ 10 Мочевина 30 Карбамол ЦЭМ 250 Катализатор 20 Антистатический препарат оксифос КД-6 10 Вода До 1000 После обработки ткань промывают (степень отжима 80%) и фиксируют по примеру 1 при частоте 915 МГц и продолжительности 3 мин.

Окраска ткани отличается интенсивностью и равномерностью. Вместе с этим ткань одновременно преобретает эффект несминаемой и антистатической отделки. Содержание красителей на льняной и лавсановой составляющих оценивается соответственно в 20,6 и 22,8 г/кг волокна, а поверхностное электрическое сопротивление и суммарный угол раскрытия складки составляют соответственно 5,5 ) : и 244.

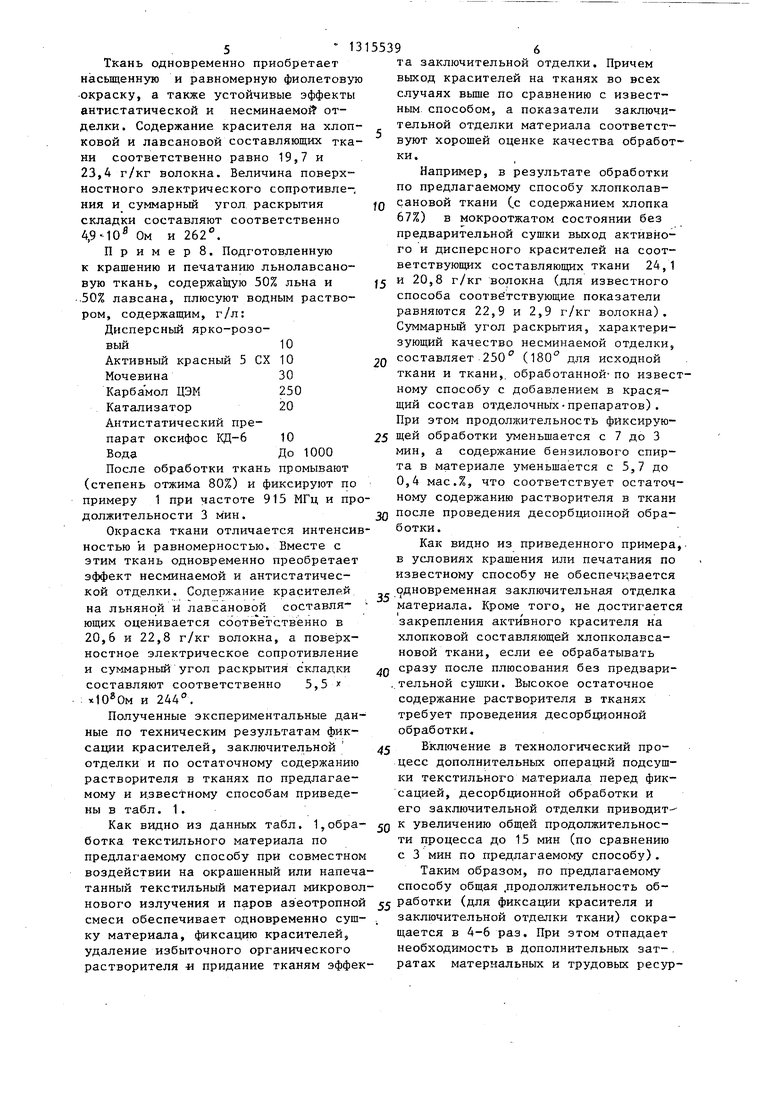

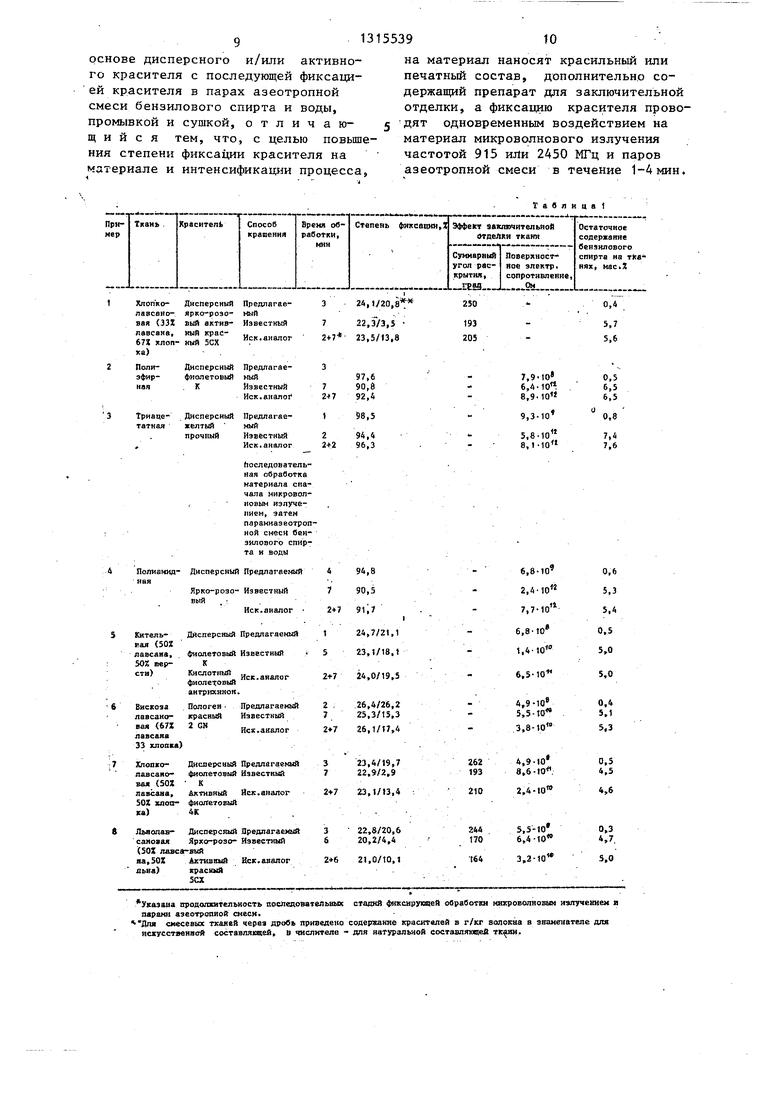

Полученные экспериментальные данные по техническим результатам фиксации красителей, заключительной отделки и по остаточному содержанию растворителя в тканях по предлагаемому и известному способам приведены в табл. 1.

Как видно из данных табл. 1,обработка текстильного материала по предлагаемому способу при совместном воздействии на окрашенный или напечатанный текстильный материал микроволнового излучения и паров азеотропной смеси обеспечивает одновременно сушку материала, фиксацию красителей, удаление избыточного органического растворителя « придание тканям эффек0

5396

та заключительной отделки. Причем выход красителей на тканях во всех случаях выше по сравнению с известным способом, а показатели заключительной отделки материала соответствуют хорошей оценке качества обработки.

Например, в результате обработки по предлагаемому способу хлопколавQ сановой ткани Сс содержанием хлопка 67%) в мокроотжатом состоянии без предварительной сушки выход активного и дисперсного красителей на соответствующих составляющих ткани 24, 1

и 20,8 г/кг волокна (для известного способа соответствующие показатели равняются 22,9 и 2,9 г/кг волокна). Суммарный угол раскрытия, характеризующий качество несминаемой отделки, составляет 250 (180° для исходной ткани и ткани, обработанной- по известному способу с добавлением в красящий состав отделочныхпрепаратов). При этом продолжительность фйксирую5 щей обработкр уменьшается с 7 до 3 мин, а содержание бензилового спирта в материале уменьшается с 5,7 до 0,4 мас.%, что соответствует остаточному содержанию растворителя в ткани

0 после проведения десорбциопной обработки.

Как видно из приведенного примера,. в условиях крашения или печатания по известному способу не обеспечивается одновременная заключительная отделка материала. Кроме того, не достигается закрепления акти вного красителя на хлопковой составляющей хлопколавса- новой ткани, если ее обрабатывать сразу после плюсования без предвари- ,.тельной сушки. Высокое остаточное содержание растворителя в тканях требует проведения десорбционной обработки.

5 Включение в технологический процесс дополнительных операций подсущ- ки текстильного материала перед фиксацией, десорбционной обработки и его заключительной отделки приводит ,jQ к увеличению общей продолжительности процесса до 15 мин (по сравнению с 3 мин по предлагаемому способу). Таким образом, по предлагаемому способу общая .продолжительность об работки (для фиксации красителя и заключительной отделки ткани) сокращается в 4-6 раз. При этом отпадает необходимость в дополнительных зат- . ратах материальных и трудовьк ресур5

0

. . 713

сов на проведение операции заключительной отделки, например, для придания тканям эффекта несминаемой отделки их нужно пропитывать отделочным составом, затем сушить и подвергать термической обра ботке горячим воздухом при ISO-ISO C, в течение 2-4 мин, после чего промывать и снова сушить.

Для подтверждения необходимости совместного воздействия на окрашенный или напечатанный текстильный материал активированных паров азеотроп ной смеси и микроволнового излучения проведено сопоставление предлагаемого способа и известного способа - искусственного аналога. Послед- ний заключается в обработке оплюсо- ванного текстильного материала микроволновым излучением с частотой . 2450 МГц в течение 2 мин с последующим запариванием материала в парах азеотропной смеси в течение 2-7 мин. Полученные экспериментальные данные .представлены в табл. 1.

Из данных табл. 1 видно, что последовательная обработка материала микроволновым излучением и парами азеотропной смеси не позволяет получить тех результатов, которые обеспечиваются одновременной обработкой парами азеотропной смеси и микроволнового излучения. Искусственному аналогу присущи недостатки, характерные для известного способа, а именно невозможность одновременной фиксации красителей и заключительной отделки текстильного материала, высокое остаточное содержание растворителя на тканях и необходимость в его последующем удалении, невысокий выход активных красителей на тканях без предварительной сушки, высокая продолжительность процесса фиксации. Например, если по предлагаемому способу на 3 мин обработки обеспечивается степень фиксации дисперсного красителя на полиэфирной ткани 97,6%, а поверхностное электрическое сопротивление равно 7,9-10 Ом, то за 9 (2+7) мин обработки по искусственному аналогу степень фиксации составляет 92,4%, а поверхностное электрическое сопротивление остается на уровне исходной ткани (8,9-10 Ом) Остаточное содержание растворителя в этом случае увеличивается с 0,5 мас.% по предлаг аемому способу до 6,5 мас.% по известному,т.е. в 13

98

раз, что вызывает необходимость в проведении последующей десорбционной обработки текстильного материала.

В результате обработки текстильного материала согласно предлагаемому способу достигается одновременно максимальная степень фиксации красителей, сушка, удаление избыточного бензилового спирта из волокнистого

материала и придание последнему устойчивого эф фекта заключительной отделки. Для полиэфирной ткани степень фиксации дисперсного фиолетового К составляет 97,6% (90,8% по известному способу максимальное остаточное содержание бензилового спирта 0,5 мас.% (6,5 мас.% по известному способу), а поверхностное электрическое сопротивление ткани

равно 7,9-10 Ом, что соответствует хорошему качеству антистатической отделки (6,4-10 по известному способу, что характерно для неотделанной ткани).

Вместе с тем, продолжительность фиксирующей обработки по сравнению с известным способом снижается в

2-4 раза. I

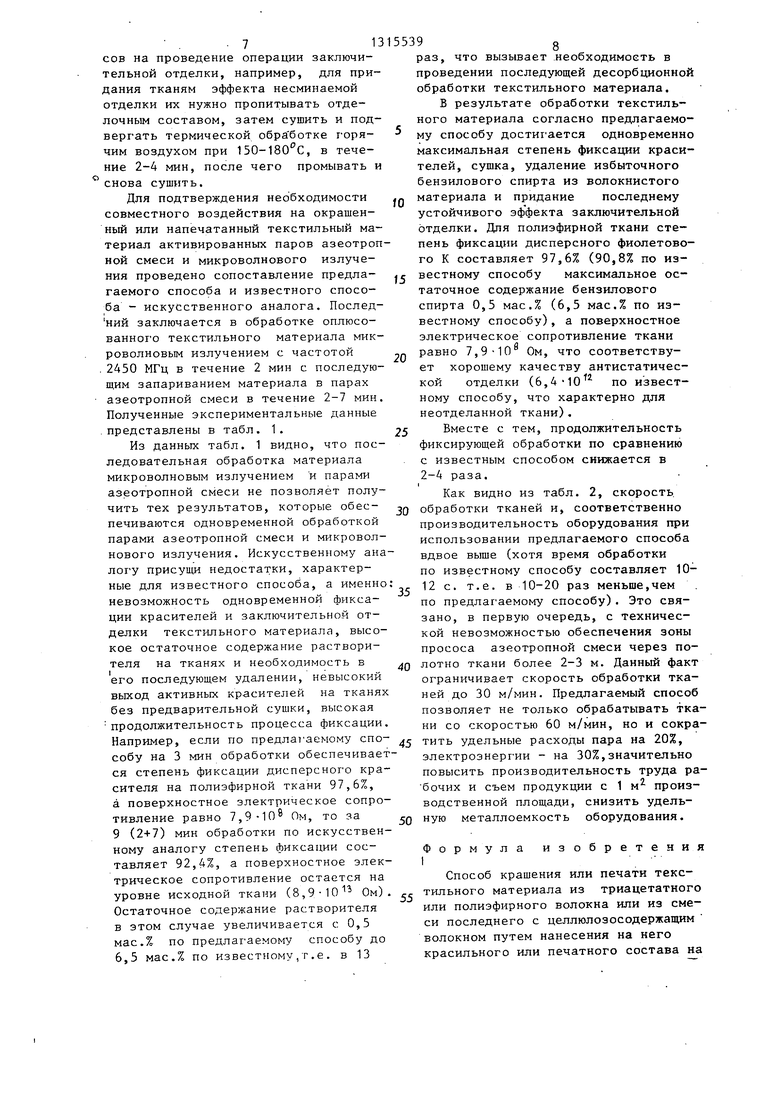

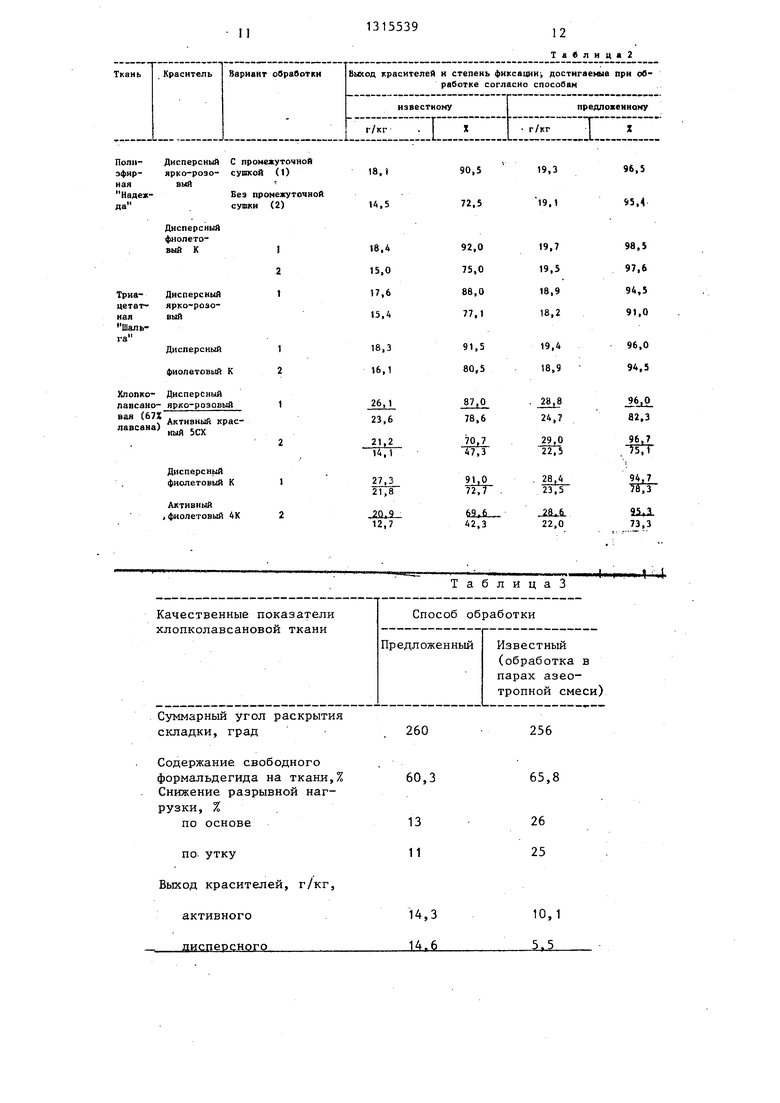

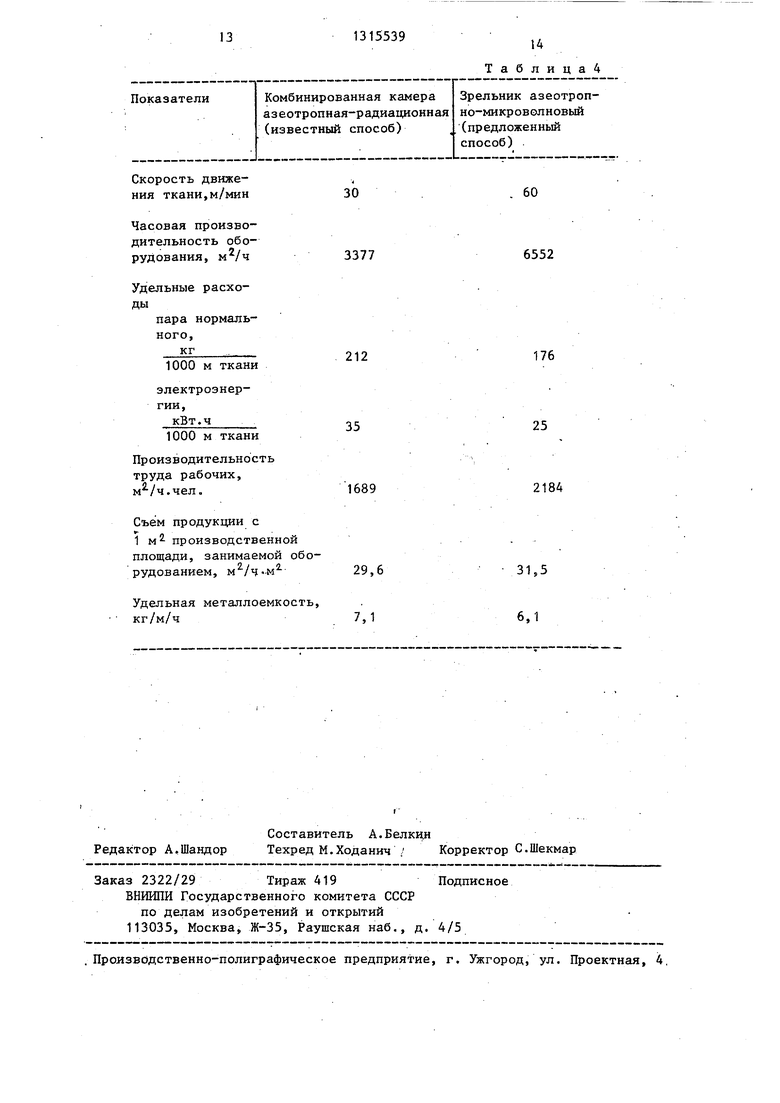

Как видно из табл. 2, скорость.

обработки тканей и, соответственно производительность оборудования при использовании предлагаемого способа вдвое выше (хотя время обработки по известному способу составляет 1012 с. т.е. в 10-20 раз меньше,чем по предлаг аемому способу) . Это связано, в первую очередь, с технической невозможностью обеспечения зоны прососа азеотропной смеси через полотно ткани более 2-3 м. Данный факт ограничивает скорость обработки тканей до 30 м/мин. Предлагаемый способ позволяет не только обрабатывать ткани со скоростью 60 м/мин, но и сократить удельные расходы пара на 20%, электроэнергии - на 30%,значительно повысить производительность труда ра- бочих и съем продукции с 1 м производственной площади, снизить удельную металлоемкость оборудования.

Формула изобретения

Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном путем нанесения на него красильного или печатного состава на

9

основе дисперсного и/или активного красителя с последующей фиксацией красителя в парах азеотропной смеси бензилового спирта и воды, промывкой и сушкой, отличающийся тем, что, с целью повьш ния степени фиксации красителя на материале и интенсификации процесса

Указаиа продолкительность последовательных

парами азеотрспшой смеси. смесевых тканей через дров приведено исжусстввняой составпяювей, в числителе

5539

10

на материал наносят красильный или печатный состав, дополнительно содержащий препарат для заключительной отделки, а фиксацию красителя прово- 5 дят одновременным воздействием на материал микроволнового излучения частотой 915 или 2450 МГц и паров азеотропной смеси в течение 1-4 мин.

т е в л и ц а t

стаянй фкксвруюдей обработки иихроволвовым нзпучеанвм а

conepitaKiie красителей в г/кг аолокйа а эааиекателе для для яатурзльиой состаалягацев ткаяи.

II

Суммарный угол раскрытия складки, град

Содержание свободного формальдегида на ткани,% Снижение разрывной нагрузки, %

по основе

по. утку Выход красителей, г/кг,

активного . дисперсного

1315539

12

Таблица

ТаблицаЗ

256 65,8

26 25

10,1 5.5

Показатели

Комбинированная камера азеотропная-радиационная (известный способ)

Скорость движения ткани,м/мин

Часовая производительность оборудования,

Удельные расходы

пара нормального, кг 1000 м ткани

электроэнергии, кВт, ч 1000 м ткани

Производительнос труда рабочих, .чел.

Съем продукции с

1 м производств

площади, занимае

Редактор А.Шандор

Составитель А.Белкнн

Техр ед М.Хода нич / Корр ект ор С.Шекмар

Заказ 2322/29 Тираж 419Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4,

Таблица4

Зрельник азеотроп- но-микроволновый (предложенный способ)

60

6552

176

25

1689

2184

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения или печатания текстильного материала из хлопкового или полиэфирного волокна или из их смеси | 1982 |

|

SU1059039A1 |

| Способ непрерывного крашения и/или отделки текстильного материала и линия для его осуществления | 1979 |

|

SU1351984A1 |

| Способ колорирования текстильного материала | 1986 |

|

SU1528830A1 |

| Способ крашения текстильного материала | 1989 |

|

SU1719501A1 |

| Способ обработки текстильного материала из полиэфирного волокна или смеси его с целлюлозным | 1988 |

|

SU1643647A1 |

| Способ неприрывного крашения текстильногоМАТЕРиАлА | 1978 |

|

SU743338A1 |

| Состав для крашения и отделки текстильных материалов из смеси целлюлозных и полиэфирных волокон | 1985 |

|

SU1359377A1 |

| Способ крашения жгута из полиэфирного волокна | 1987 |

|

SU1513060A1 |

| Способ крашения целлюлозного текстильного материала | 1990 |

|

SU1747568A1 |

| Способ крашения текстильного материала | 1981 |

|

SU1008314A1 |

Изобретение относится к красиль- но-отделочному производству, в частности к способу крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосо- держащим волокном. Цель изобретения - повышение степени фиксации красителя на материале и интенсификация процесса. Предложенный способ позволяет повысить степень фиксации красителя на материале с 90,4-90,8 до 97,6-98,5 % при снижении продолжительности фиксирующей обработки за счет того, что в красильный или печатный состав дополнительно вводят препарат для .заключительной отделки, а фиксацию красителя проводят одновременным воздействием на материал микроволнового излучения частотой 915 или 2450 МГц и паров азеотропной смеси в течение 1-4 мин 4 табл. i (Л СП СП СО СО

| ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 1992 |

|

RU2037255C1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Патент США № 4104019, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Кардочесальная машина | 1976 |

|

SU611952A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ крашения или печатания текстильного материала из хлопкового или полиэфирного волокна или из их смеси | 1982 |

|

SU1059039A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-06-07—Публикация

1984-08-09—Подача