Изобретение относится к нефтедобывающей промышленности, в частности к способам крепления призабойной зоны пескопроязляющих скважин с сохранением .ее проницаемости.

Известен способ крепления призабойной зоны пескопроявляющих скважин, включающий закачку в призабойную зону цементно-песчаной смеси.

Недостатками этого способа являются значительное снижение естественной проницаемости призабойной зоны пласта и очень малый межремонтный период работы скважин. . : ;:. ;

Известен также способ крепления призабойной зоны пласта путем закачки цементного раствора с гранулированным пористым наполнителем, например керамзитом...... ... , ,

Наиболее близким к предлагаемому tro технической сущности является способ

крепления призабойной зойы пласта путем закачки цементного раствора с древесными опилками в качестве наполнителя, при этом массовое соотношение цемент - опилки составляет 1:2.. . , ; ;

Недостатком известного способа является ненадежность крепления из-за быстрого разрушения цементно-опилочной смеси, что приводит к резкому сокращению межремонтного периода из-за повторного образования песчаной пробки.

Целью изобретения - повышение эффективности крепления (увеличение продолжительности межремонтного периода) при сохранении проницаемости призабойной зоны близкой к естественной.

Поставленная цель достигается тем, что согласно способу крепления призабойной зойы пескопроявляющих скважин, включающему определение объёма песчаной пробки, закачку цементного раствора с Древесными

а

4 00 00

о

опилками в качестве наполнителя, дополнительно перед нагнетанием цементно-опи- лочного раствора в призабойную зону закачивают опилки, насыщенные до текучего состояния соляркой или нефтью в количе- стве 0,25 - 0,5 объема песчаной пробки, а цементно-опилочный раствор закачивают в количестве 0,7-0,85 объема песчаной пробки, причем массовое соотношение цемент- опилки составляет 1:0,15-0,20.

Предлагаемый способ осуществляют следующим образом.

Скважину промывают от песчаной пробки и определяют объем песчаной пробки. Спускают заливочные трубы до верхних отверстий фильтра. Устанавливают цементировочную головку, производят ее обвязку с колонной и цементировочным агрегатом и проверяют герметичность всех соединений, Затем в заливочном агрегате, например, ЦА-300 приготавливают простым перемешиванием смесь опилок затворенных соляркой или нефтью до текучего состояния смеси в количестве 0,25 - 0,5 объема промытой песчаной пробки. Смесь заливочным агрегатом закачивают в скважину. Затем в том же или втором заливочном агрегате приготавливают цементно-опилочную смесь в количестве 0,7 - 0,85 объема ранее промытой песчаной пробки. В зависимости от естественной проницаемости зоны выбирают массовое соотношение цемент - опилки в пределах 1:0,20 - 0,15 исходя из условия наибольшего приближения проницаемости затвердевшей цементно-опилоч- ной смеси к естественной проницаемости призабойной зоны. Например, при выборе соотношения 1:0,20 на каждую тонну цемента берутся 200 кг опилок, Количество затворяющей воды должно составлять50% от массы сухой смеси, т.е. в указанном случае составлять 600 кг на каждую тонну цемента. Затворение цементно-опилочной смеси осуществляют простым перемешиванием в емкости заливочного агрегата. При- готовленную таким образом смесь закачивают вслед за опилками, затворенными соляркой или нефтью, в призабойную зону скважины. После окончания процесса при наличии давления герметизируют устье скважины и, как обычно, в течение 48 ч ведут наблюдение за регистрирующим манометром. После затвердения цементно-опилочной смеси проверяют забой и уровень. При наличии пробки производят ее чистку или разбуривание и скважину пускают в эксплуатацию.

Оценку эффективности предлагаемого способа осуществляли в лабораторных и промысловых условиях,

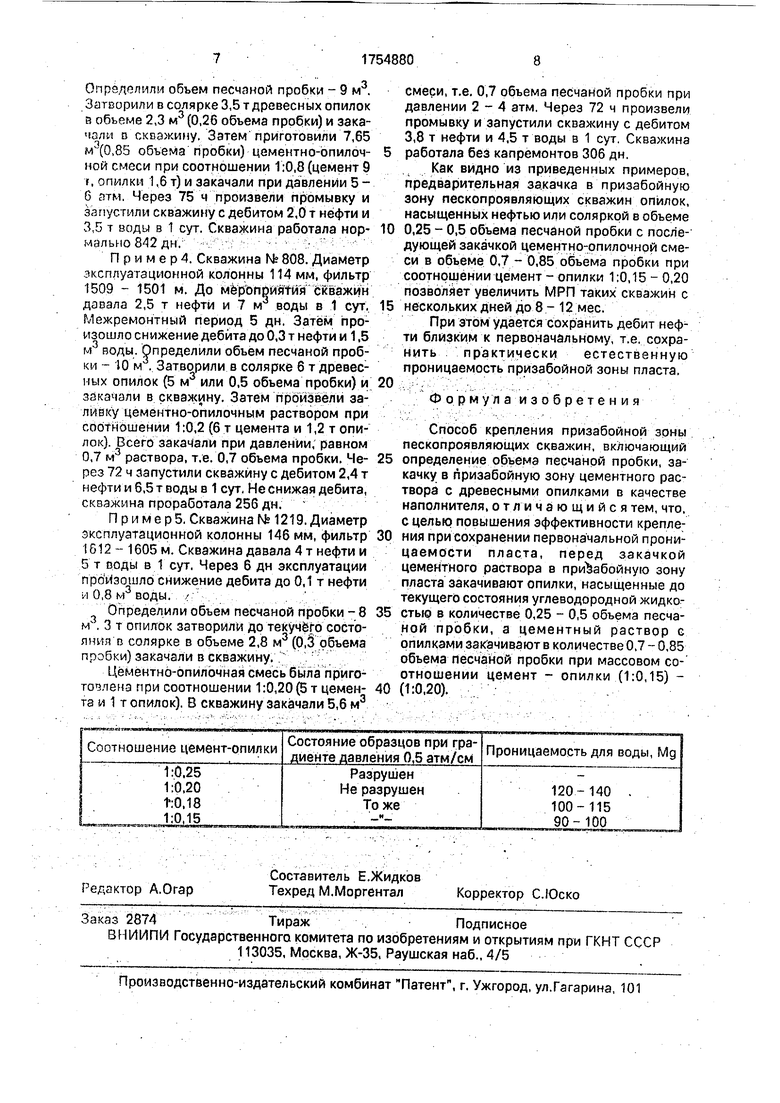

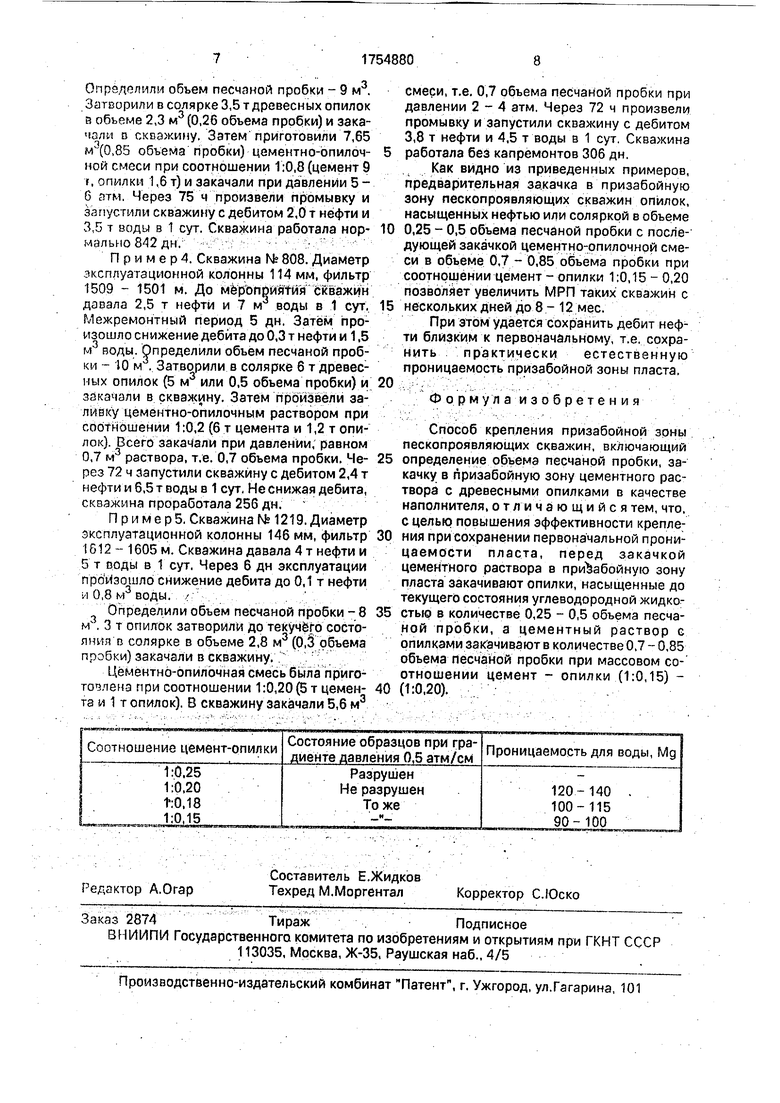

В лабораторных условиях оце-ивали проницаемость и устойчивость разрушению фильтрационным потоком воды при различных градиентах давлений затвердевших образцов цементно-опилочной смеси с различными массовыми соотношениями цемент - опилки.

Эксперименты проводили на цилиндрических образцах диаметром 35 мм и высотой 50 мм. Образцы изготовляли заливкой приготовленной цементно-опилочной смеси в полностью погруженные в морскую воду металлические стаканы. Затвердение смеси осуществляли в течение 48 в среде морской воды. Были изготовлены цементно-опилоч- ные смеси с массовыми соотношениями цемент-опилки 1:0,25; 1:0,20; 1:0,18 и 1:0,15.

Приготовление цементно-опил очных смесей.

П р и м е р 1. В емкость мешалки залили 625 г воды, а затем засыпали 1 кг цемента и 250 г древесных опилок. Смесь перемешивали и получили 1875 г раствора цементно- опилочной смеси с .массовым соотношением цемент-опилки 1:0,25.

П р и м е р 2. Процесс приготовления такой же, как в примере 1, за исключением того, что на 1 кг цемента взято 200 г древесных опилок и 600 г воды. Получили 1800 г раствора цементно-опилочной смеси с массовым соотношением цемент - опилки 1:0,20.

П р и м е р 3. Процесс приготовления такой же, как в примере 1, за исключением того, что на 1 кг цемента взято 180 г древесных опилок и 590 г воды, Получено 1780 г раствора цементно-опилочной смеси массовым соотношением цемент - опилки 1:0,18.

П р и м е р 4. Процесс приготовления такой же, как в примере 1, за исключением того, что на 1 кг цемента взято 150 г древесных опилок и 575 г воды. Получили 1725 г раствора цементно-опилочной смеси с массовым соотношением цемент - опилки 1:0;15.

Образцы, изготовленные из приготовленных растворов, оценивали на их проницаемость по стандартной методике, а также определяли их устойчивость размыву фильтрационным потоком при градиентах давления 0,5 атм/см, чего достаточно для нормальной эксплуатации большинства нефтедобывающих скважин.

Результаты экспериментов приведены в таблице.

Проницаемость и устойчивость размыва образцов цементно-опилочной смеси с различным соотношением цемент - опилки.

Как видно из данных таблицы, при соотношении цемент - опилки 1:0,25 образец разрушается под воздействием градиента давления 0,5 атм/см. Учитывая, что такие градиенты давления обычны для большинства нефтяных скважин, применение растворов цементно-опилочных смесей с соотношением цемент - опилки 1:0,25 и более не обеспечивает надежного крепления скважин.

: Образцы с соотношением (1:0,20) - (1:0,15) обеспечивают надежность крепления при градиенте давления 0,5 атм/см, и проницаемость при этом не снижается ниже 90 - 140 Мд, чего достаточно для нормальной фильтрации нефти из большинства нефтедобывающих скважин.

В промысловых условиях предлагаемый способ испытывали на скв. № 839 и № 822 НГДУ Азизбековнефть. Его результативность сопоставляли с результативностью известного способа крепления призабой- ной зоны скважин цементно-песочной смесью.

Результаты использования известного способа показаны на примерах скв. № 1841 и 1367 того же НГДУ.

Скважина Ms 1841 (новая из бурения), глубина 2355 м, эксплуатационный объект riKg-, способ эксплуатации - компрессорный, искусственный забой 2340 м, фильтр 2276 - 2282 м, 2287 - 2290 м, 2294 - 2323 м, 2320-2337м, 2323-2340м.

С 1 апреля 1987 г, скважина работала с дебитом в среднем 7,8 - 8,2 т нефти и 20 - 22 т воды. 6 апреля: нефть 3,2 т, воды 69 т; 8 апреля: нефть 3 т, воды 60 т. Вода по химическому анализу - пластовая.

10 апреля подняли все трубы 1 ряда, скважину сдали в капремонт (ремонт своего горизонта).

16апреля промыли песчаную пробку с глубины 2300 до 2340 м, залили в 2 приема 8 т цемента под давлением 40 атм на глубине 2312 м. Разбурили цемент забойным двигателем с глубины 2310 до 2340 м. Спрессовали колонну на 60 атм герметично.

17апреля достреляли и перестреляли в интервале 2320 - 2337 м 85 дыр ПКс-80,

25 апреля пустили скважину с дебитом 3,2 - 4,8 нефти и 16 - 20 т воды. Скважина работала до 13 мая. 14 мая дебит упал до 0,б т чефти и 22 т воды. 19 мая скважину сдали на капремонт.

Скважина tSfe 2 1367, забой 915м, фильтр 855 - 853 м, колонна - 6. 2 марта 1988 г. скважина работала с дебитом: нефть 1,9 т, вода 96 т; всего 97,9т в сутки. 16 марта снижение дебита: нефть 0,3 т, воды 55 т. 2

з°

апреля на глубине 855 м полное поглощение. Подняли трубы полностью и скважину сдали в КРС.

21 сентября 1988 г. спустили фрезер на

глубину 846 м, залили 16т цемента за 4 раза при атм.

17 октября промыли до глубины 874 м, подняли фрезер. Скважина до 9 декабря была на ремонте. 9 декабря скважина начала

0 работать с дебитом:-нефть 0,6 т, воды 32 т; 17 декабря прекратила подачу.

Подобные факты наблюдаются и в других скважинах.

Таким образом, применение известного

5 способа приводит к значительному снижению дебита скважин, а продолжительность межремонтного периода мала и составляет 3-8 сут.

Эффективность применения предлагае0 мого способа..

П р и м е р 1. Скважина № 1822. Диаметр эксплуатационной колонны 146 мм, фильтр 995 - 992 м. До применения предлагаемого способа скважина давала 3 т нефти и 4 м

5 воды в 1 сут. .Межремонтный период работы (МПР) скважин 3 дн. Определили объем песчаной пробки, оказавшийся равным 8 м3,12 ноября 1988 г. приступили к креплению приза0 бойной зоны. Затворили в солярке 3 т древесных опилок в объеме 2 м3 (0,25 объема пробки) и закачали в скважину. Не прекращая процесса, произвели заливку цементно-опилочной смеси в объеме 6,5 м

5 (0,81 объема пробки) при соотношении 1:0,15 и давлении, равном 0. На заливку было израсходовано 7 т цемента и 1 т опилок. Через 72 ч произвели промывку и запустили скважину с дебитом 3,2 т нефти и 4 т

0 воды в 1 сут. Скважина продолжает работать.

П р и м е р 2. Скважина № 839. Диаметр эксплуатационной колонны 114 мм, горизонт УП, фильтр 997 - 1001 м. До примене5 ния предлагаемого способа дебит: нефть 1,5 т/сут, вода 8 м3/сут, МПР 8 дн. Определили объем песчаной пробки - 3 м . 16 июля 1988 г. в пласт закачали 500 кг опилок, затворен-0 ных соляркой в объеме 0,9 м3 (0,3 объема

0 пробки). Не прекращая цикла, закачали це- ментно-опилочную смесь - цемент 3 т, опилки 500 кг (объем 2,3м3). Дебит: нефти 1,9 т/сут, воды 8 м3/сут; скважина работает более 9 мес.

5 П р и м е р 3. Скважина № 791. Диаметр эксплуатационной колонны 146 мм, фильтр 1210 - 1204 м. До проведения опыта скважина давала 1,9 т нефти и 3 м3 воды в 1 сут, Межремонтный период работы 7 дн. Затем дебит упал до 0,2 т нефти и 1,0 м3 воды.

Определили объем песчаной пробки -9м. Затворили в солярке 3,5 т древесных опилок в объеме 2,3 м3 (0,26 объема пробки) и закачали D скважину. Затем приготовили 7,65 м3(0,85 объема пробки) цементно-опилоч- ной смеси при соотношении 1:0,8 (цемент 9 f, опилки 1.6 т) и закачали при давлении 5 - 6 атм. Через 75 ч произвели промывку и запустили скважину с дебитом 2,0 т нефти и 3,5 т воды в 1 сут. Скважина работала нормально 842 дн.

П р и м е р 4. Скважина М 808. Диаметр .эксплуатационной колонны 114 мм, фильтр 1509 - 1501 м. До мероприятия скважин давала 2,5 т нефти и 7 м воды в 1 сут. Межремонтный период 5 дн. Затем произошло снижение дебита до 0,3 т нефти и 1,5 м3 воды. Определили объем песчаной пробки - 10 м . Затворили в солярке 6 т древесных опилок (5 м3 или 0,5 объема пробки) и закачали в скважину. Затем произвели заливку цементно-опилочным раствором при соотношении 1:0,2 (6 т цемента и 1,2 т опилок). Всего закачали при давлении, равном 0,7 м3 раствора, т.е. 0,7 объема пробки. Через 72 ч запустили скважину с дебитом 2,4 т нефти и 6,5 т воды в 1 сут, Не снижая дебита, скважина проработала 256 дн.

Приме р5. Скважина № 1219. Диаметр эксплуатационной колонны 146 мм, фильтр IG12 - 1605 м. Скважина давала 4 т нефти и 5 т поды в 1 сут. Через 6 дн эксплуатации произошло снижение дебита до 0,1 т нефти и 0,8 м3 воды.

Определили объем песчаной пробки - 8 м3. 3 т опилок затворили до текучего состояния D солярке в объеме 2,8 м3 (0,3 объема пробки) закачали в скважину.

Цементно-опилочная смесь была приготовлена при соотношении 1:0,20(5 т цемента и 1 т опилок), В скважину закачали 5,6 м3

0

5

0

смеси, т.е. 0,7 объема песчаной пробки при давлении 2-4 атм. Через 72 ч произвели промывку и запустили скважину с дебитом 3,8 т нефти и 4,5 т воды в 1 сут. Скважина работала без капремонтов 306 дн,

Как видно из приведенных примеров, предварительная закачка в призабойную зону пескопроявляющих скважин опилок, насыщенных нефтью или соляркой в объеме 0,25 - 0,5 объема песчаной пробки с последующей закачкой цементно-опилочной смеси в объеме 0,7 - 0,85 объема пробки при соотношении цемент - опилки 1:0,15 - 0,20 позволяет увеличить МРП таких скважин с нескольких дней до 8 - 12 мес.

При этом удается сохранить дебит нефти близким к первоначальному, т.е. сохранить практически естественную проницаемость призабойной зоны пласта.

Формула изобретения

Способ крепления призабойной зоны пескопроявляющих скважин, включающий

определение объема песчаной пробки, закачку в призабойную зону цементного раствора с древесными опилками в качестве наполнителя, отличающийся тем, что, с целью повышения эффективности крепления при сохранении первоначальной проницаемости пласта, перед закачкой цементного раствора в при абойную зону пласта закачивают опилки, насыщенные до текущего состояния углеводородной жидкостыо в количестве 0,25 - 0,5 объема песчаной пробки, а цементный раствор с опилками закачивают в количестве 0,7 - 0,85 объема песчаной пробки при массовом соотношении цемент - опилки (1:0,15) (1:0,20).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СЛАБОСЦЕМЕНТИРОВАННЫХ ПЛАСТОВ | 1996 |

|

RU2121560C1 |

| Способ крепления призабойной зоны пробкообразующих скважин | 1960 |

|

SU138906A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2183724C2 |

| Жидкость для перфорации скважин | 1990 |

|

SU1774987A3 |

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ СКВАЖИН | 2012 |

|

RU2492317C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННЫХ КОЛОНН | 1997 |

|

RU2116432C1 |

| Способ ограничения водопритока в добывающей скважине | 2021 |

|

RU2754171C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 1999 |

|

RU2172811C2 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА И ПОГЛОЩАЮЩИХ ЗОН В СКВАЖИНЕ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2483093C1 |

| Способ крепления призабойной зоны пласта | 1985 |

|

SU1314012A1 |

Сущность изобретения: определяют объем песчаной пробки. Готовят текучую смесь древесных опилок с соляркой или нефтью и закачивают ее в пласт в количестве 0,25 - 0,5 объема песчаной пробки. Затем готовят цементный раствор с опилкамиТвзя- тыми в количестве 0,15 - 0,20 от массы цемента. Раствор закачивают в пласт в количестве от 0,7 - 0.85 объема пес4аной пробки. Дебет скважин по нефти после крепления практически не уменьшается. 1 табл.

| Добавка к тампонажным растворам | |||

| - ОН, сер | |||

| Бурение | |||

| М.: ВНИИОЭНГ, 1970 | |||

| Авторское свидетельство СССР № | |||

| Способ крепления призабойной зоны пробкообразующих скважин | 1960 |

|

SU138906A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-15—Публикация

1989-08-02—Подача