ровку радиального зазора за счет перемещения разжимного винта, который, воздействуя своим коническим хвостовиком на поршневые пальцы, изменяет радиальное положение сегментов, увеличивая или уменьшая тем самым радиальный зазор между поверхностями полых роликов и сегментов и одновременно уменьшая или увеличивая силу прижатия роликов к цапфе. Таким образом, осуществляется компенсация износов во фрикционном сопряжении. При этом разгрузочный элемент не дает возможности разжимному болту смещаться под действием нагрузки от сегментов, Выполнение на внешних поверхностях тел качения и сопрягаемой с ними поверхности цапфы вала зубьев позволяет уменьшить вероятность проскальзывания в сопряжении и тем самым снизить износы, 1 з,п. ф-лы, б ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газостатический подшипниковый узел | 1989 |

|

SU1707332A1 |

| Подшипниковый узел | 1988 |

|

SU1597456A1 |

| УСТРОЙСТВО ДЛЯ ВЫКОПКИ ЛАКРИЧНОГО КОРНЯ | 1998 |

|

RU2129356C1 |

| Подшипниковый узел | 1991 |

|

SU1784771A1 |

| МАШИНА ДЛЯ ДОБЫЧИ ЛАКРИЧНОГО СЫРЬЯ | 1999 |

|

RU2163431C1 |

| РОТОРНЫЙ ПОДШИПНИК КАЧЕНИЯ | 2008 |

|

RU2387892C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| Шарошечное долото | 1989 |

|

SU1700189A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВОГО УЗЛА | 2004 |

|

RU2276293C1 |

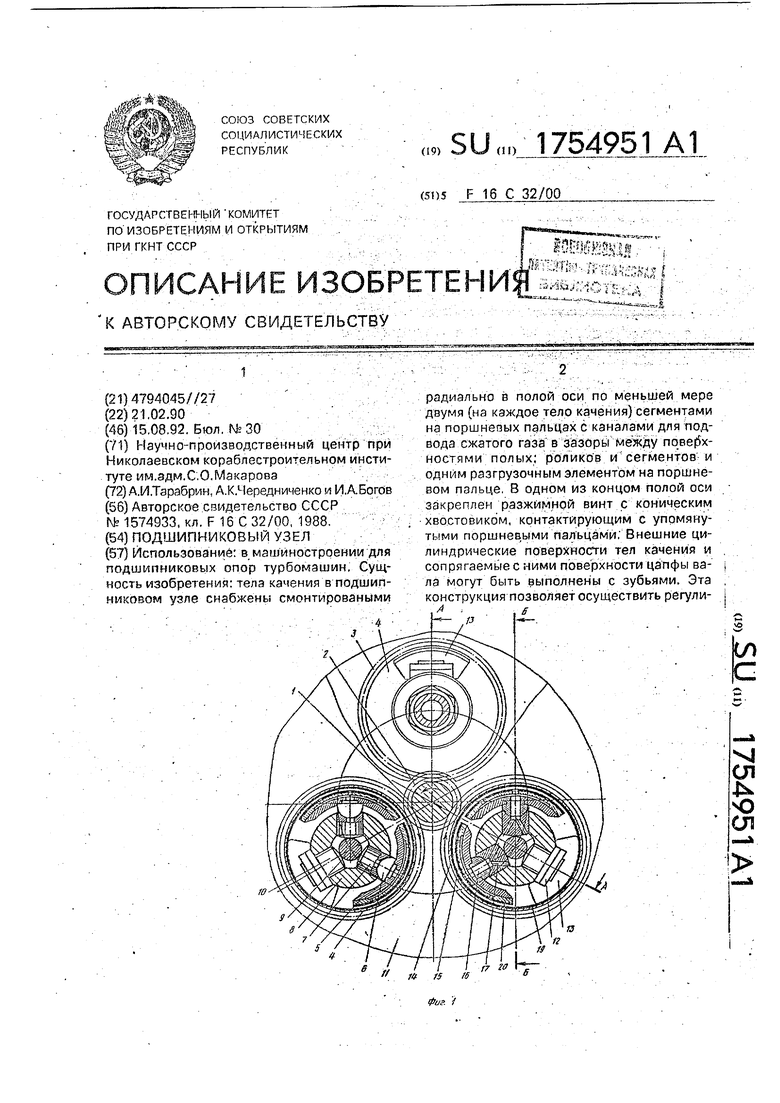

Использование1 в машиностроении для подшипниковых опор турбомашин, Сущность изобретения1 тела качения в подшипниковом узле снабжены смонтироваными радиально в полой оси по меньшей мере даумя (на каждое тело качения) сегментами на поршневых пальцах с каналами для подвода сжатого газа в зазоры между поверхностями полых; роликов и сегментов и одним разгрузочным элементом на поршневом пальце В одном из концом полой оси закреплен разжимной винт с коническим хвостовиком, контактирующим с упомянутыми поршневыми пальцами. Внешние цилиндрические поверхности тел качения и сопрягаемые с ними поверхности цапфы вала могут быть выполнены с зубьями. Эта конструкция позволяет осуществить регулиАв - .13 Ј Ё ч ел ю ел

Изобретение относится к машиностроению и может использоваться в конструкциях турбомашмн.

Известна конструкция пбдшипникового узла, в корпусе которого выполнены четыре расточки, в которых установлены подпружиненные плунжеры и оси на которых размещено четыре шарикоподшипника, внешние кольца которых сопряжены с цапфой вала.

Конструкция имеет ограниченный диапазон работоспособности по несущей способности и частоте вращения, так как предусматривает использование шарикоподшипников. Кроме того, конструкции свойственно проскальзывание в фрикционном сопряжении,

Известен подшипниковый узел, содержащий цапфу вала, корпус и установленные в контакте с цапфой тела качения в взде полых роликов, охватывающих с зазором закрепленные в корпусе узла полые оси, а также каналы подвода сжатого воздуха в Зазор между полыми роликами м полыми осями и в полости осей.

Недостатком данной конструкции является ограниченный диапазон работоспособности, что связано с тем, что конструкция не обеспечивает регулировки радиального зазора и, следовательно, износы поверхностей трения, возникающие при эксплуатации узла, ничем не компенсируют - ся, что ведет к снижению несущей способности и жесткости.

Цель изобретения состоит в расширении диапазона работоспособности подшип- никового узла за счет возможности обеспечения регулировки радиального зазора.

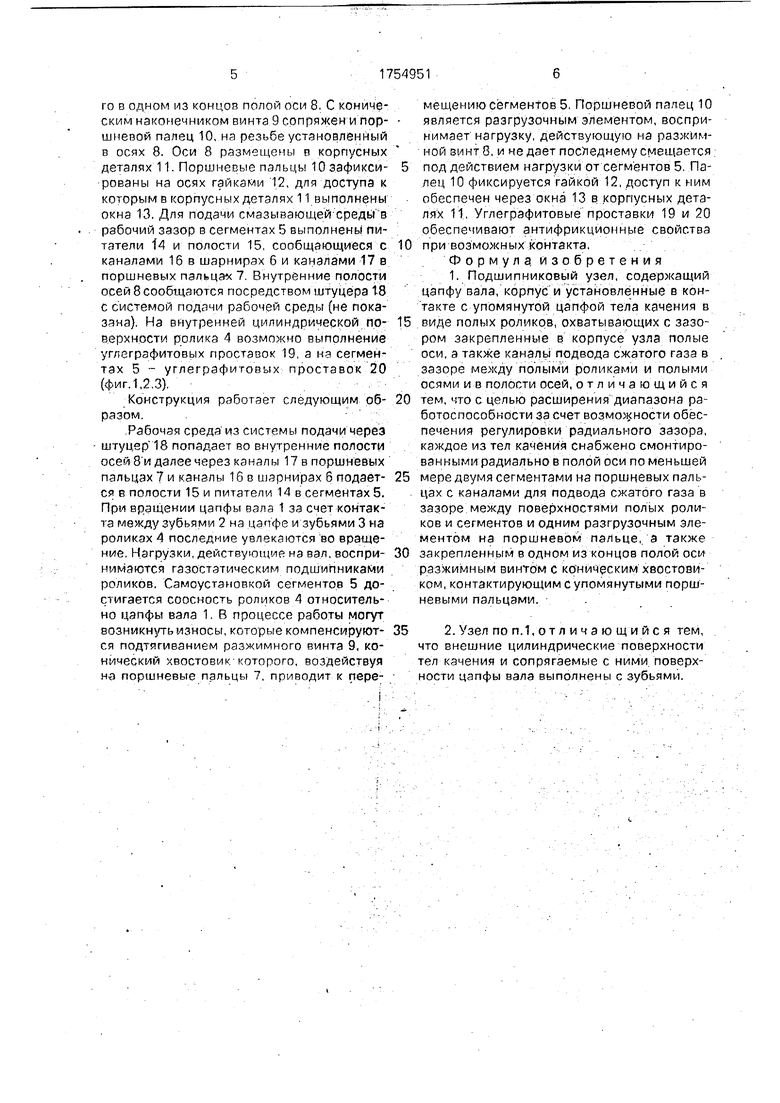

С этой целью тела качений снабжены смонтированными радиально в полой оси по меньшей мере двумя (на каждое тело качения) сегментами на поршневых пальцах с каналами для подвода сжатого газа в зазоры между поверхностями полых роликов и сегментов и одним разгрузочным элементом на поршневом пальце, а также закрепленным в одном из концов полой оси

разжимным винтом с коническим хвостовиком, контактирующим упомянутыми поршневыми пальцами. Кроме того, внешние цилиндрические поверхности тел качения и

сопрягаемые с ними поверхности цапфы зала выполнены с зубьями.

Предлагаемая конструкция позволяет осуществить регулировку радиального зазора за счет перемещения разжимного винта,

который, воздействуя своим коническим хвостовиком на поршневые пальцы, изменяет радиальное положение Сегментов, уве- пичивая или уменьшая тем самым радиальный зазор между поверхностями

полых роликов и сегментов и одновременно уменьшая или увеличивая силу прижатия роликов к цапфе. Таким образом осуществляется компенсация износов во фрикционном сопряжении. При этом разгрузочный элемент не дает возможности разжимному болту смещаться под действием нагрузки от сегментов. Выполнение на внешних поверхностях тел качения и сопрягаемых с ними поверхностями цапфы вала зубьев позволяет уменьшить вероятность проскальзыва- пия в сопряжении и тем самым снизить износы.

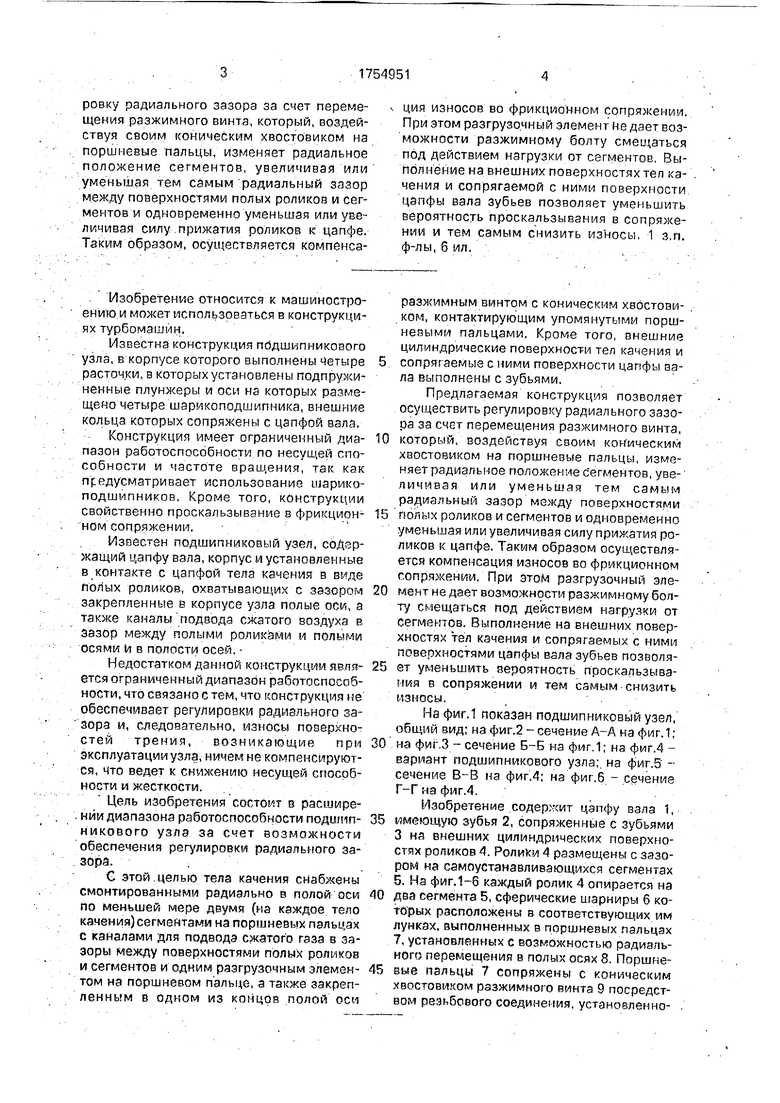

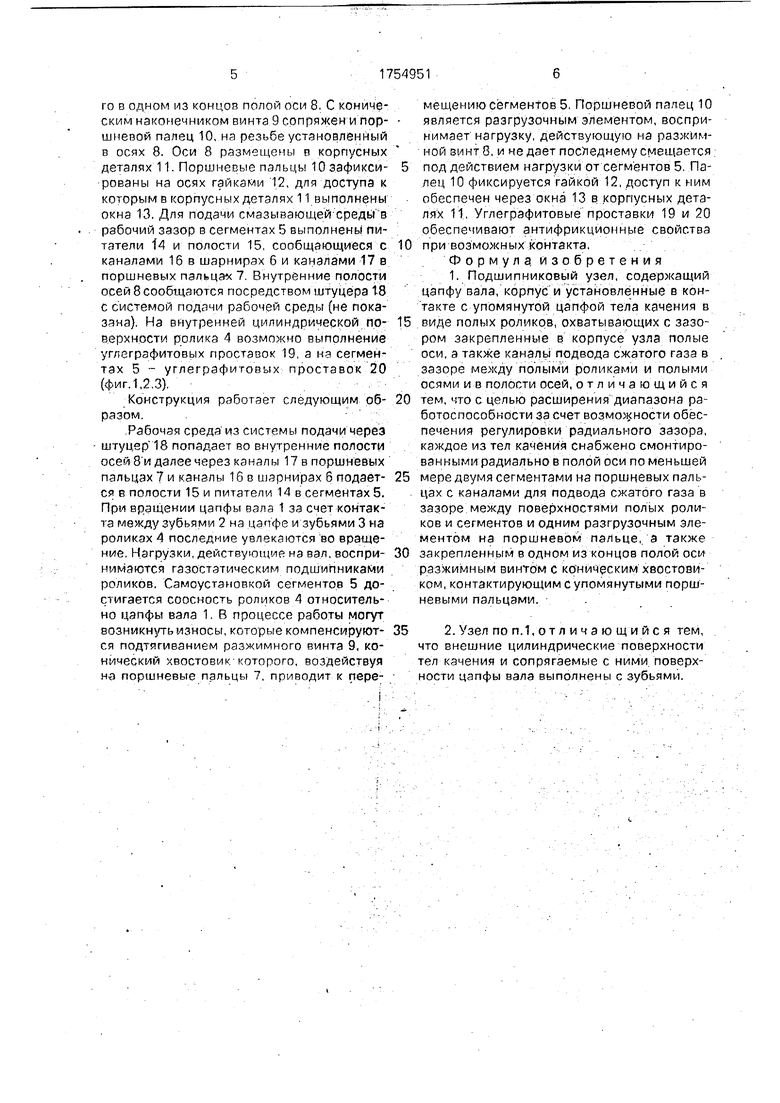

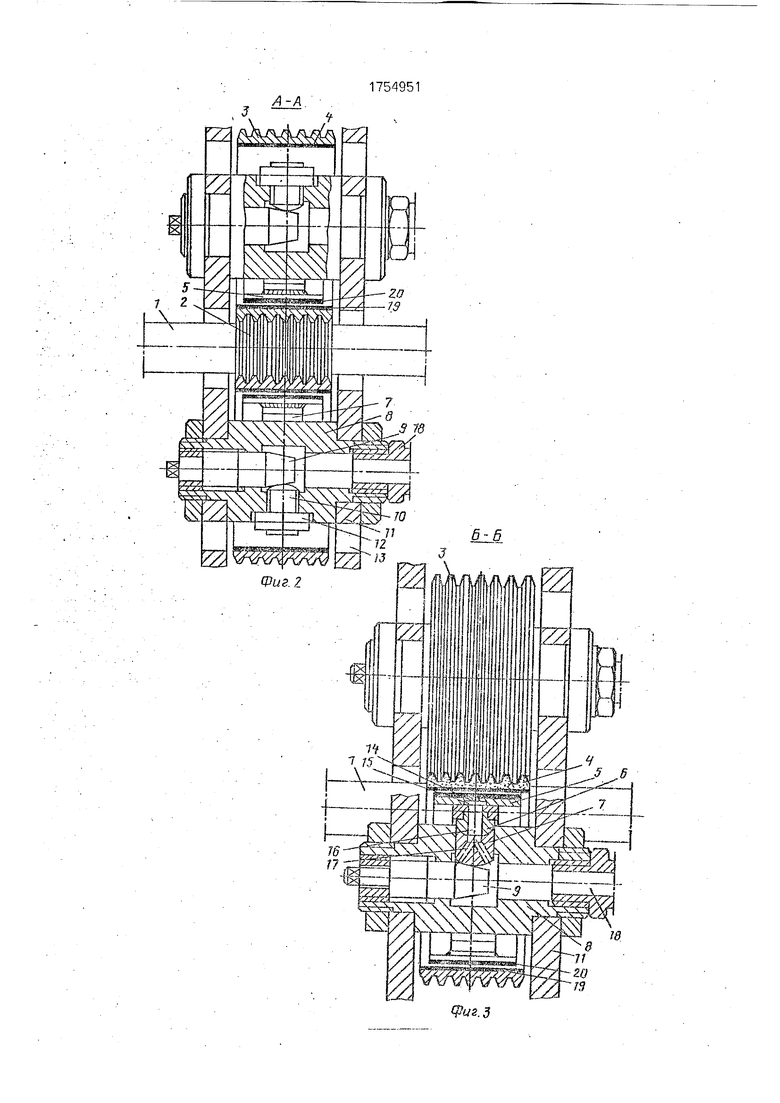

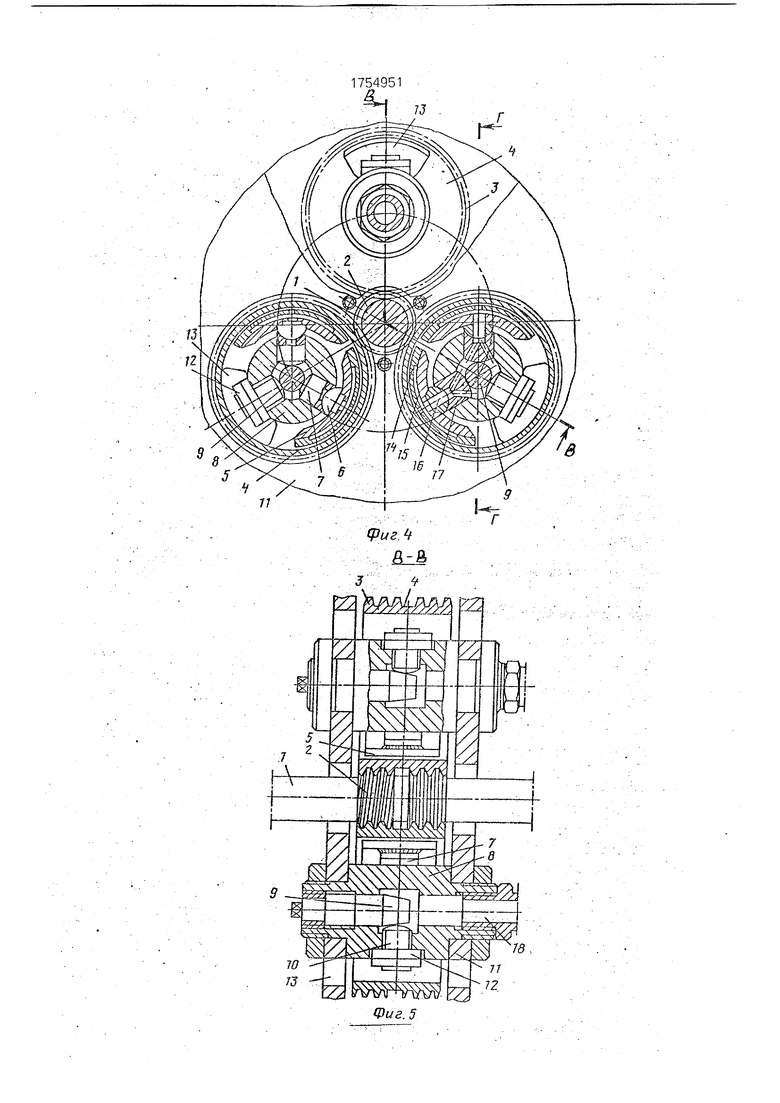

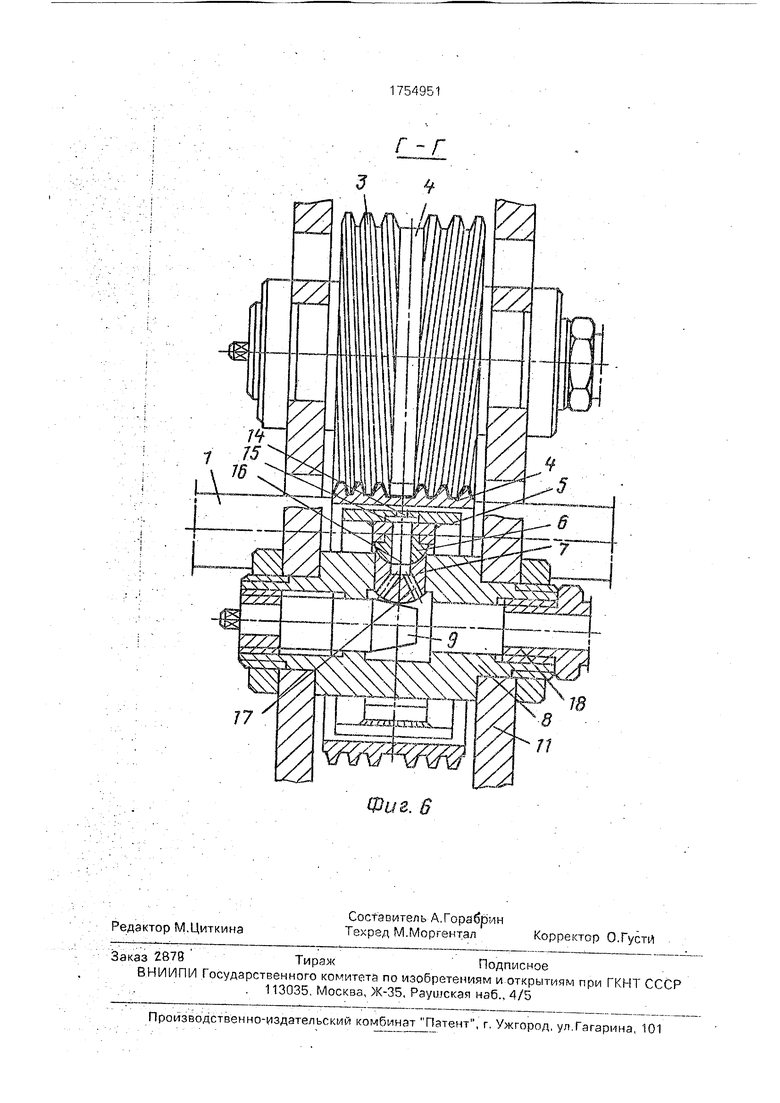

На фиг.1 показан подшипниковый узел, общий вид; на фиг.2 - сечение А-А на фиг.1;

на фиг 3 - сечение Б-Б на фиг.1; на фиг.4 - вариант подшипникового узла; на фиг.5 - сечение В-В на фиг.4; на фиг.б - сечение Г-Гна фиг.4.

Изобретение содержит цапфу вала 1,

имеющую зубья 2, сопряженные с зубьями 3 на внешних цилиндрических поверхностях роликов 4. Ролики 4 размещены с зазором на самоустанавливающихся сегментах 5. На фиг, 1-6 каждый ролик 4 опирается на

два сегмента 5, сферические шарниры б которых расположены в соответствующих им лунках, выполненных в поршневых пальцах 7, установленных с возмохшостью радиального перемещения в полых осях 8. Поршневые пальцы 7 сопряжены с коническим хвостовиком разжимного винта 9 посредством резьбового соединения, установлениего в одном из концов полой оси 8. С коническим наконечником винта 9 сопряжен и пор- шневой палец 10, на резьбе установленный в осях В. Оси 8 размещены в корпусных деталях 11. Поршневые пальцы Юзафикси- рованы на осях гайками 12, для доступа к которым в корпусных деталях 11 выполнены окна 13. Для подачи смазывающей среды в рабочий зазор в сегментах 5 выполнены питатели 14 и полости 15, сообщающиеся с каналами 16 в шарнирах 6 и каналами 17 в поршневых пальца 7 Внутренние полости осей 8 сообщаются посредством штуцера 18 с системой подачи рабочей среды (не показана). На внутренней цилиндрической по- верхнее™ ролика 4 возможно выполнение углеграфитовых проставок 19, а ня сегментах 5 - углеграфитовых проставок 20 (фиг. 1,2 3).

Конструкция работает следующим об- разом.

Рабочая среда из системы подачи через штуцер 18 попадает во внутренние полости осей 8 и далее через каналы 17 в поршневых пальцах 7 и каналы 16 в шарнирах б подает- ся в полости 15 и питатели 14 в сегментах 5. При вращении цапфы валя 1 за счет контакта между зубьями 2 на цапфе и зубьями 3 на роликах А последние увлекаются во вращение. Нагрузки, действующие на вал, воспри- нимаются газостэтическим подшипниками роликов. Самоустановкой сегментов 5 достигается соосность роликов 4 относительно цапфы вала 1. В процессе работы могут возникнуть износы, которые компенсируют- ся подтягиванием разжимного винта 9, конический хвостовик которого, воздействуя на поршневые пальцы 7, приводит к перемещению сегментов 5. Поршневой палец 10 является разгрузочным элементом, воспринимает нагрузку, действующую на разжимной винт 8, и не дает последнему смещается под действием нагрузки от сегментов 5 Палец 10 фиксируется гайкой 12, доступ к ним обеспечен через окна 13 в корпусных деталях 11. Углегрэфитовые простзвки 19 и 20 обеспечивают антифрикционные свойства при возможных контакта.

Формула изобретения 1. Подшипниковый узел, содержащий цапфу вала, корпус и установленные в контакте с упомянутой цапфой тела качения в виде полых роликов, охватывающих с зазором закрепленные в корпусе узла полые оси, а также каналы подвода сжатого газа в зазоре между полыми роликами и полыми осями и в полости осей, отличающийся тем, что с целью расширения диапазона работоспособности за счет возможности обеспечения регулировки радиального зазора, каждое из тел качения снабжено смонтированными радиально в полой оси по меньшей мере двумя сегментами на поршневых пальцах с каналами для подвода сжатого газа в зазоре между поверхностями полых роликов и сегментов и одним разгрузочным элементом на поршневом пальце, а также закрепленным в одном из концов полой оси разжимным винтом с коническим хвостовиком, контактирующим с упомянутыми поршневыми пальцами.

А-А

0

-W

j 3

Co

/ Гч у Си

F

iЈp

Т

ч

iv

w

| Замок для разъемного соединения | 1988 |

|

SU1574933A1 |

Авторы

Даты

1992-08-15—Публикация

1990-02-21—Подача