Изобретение относится к оборудованию для пластической деформации полос, лент, сортовых и фасонных, в том числе высокоточных профилей прокаткой, волочением и экструдйрованием в валках, а именно к конструкциям прокатных клетей.

Цель изобретения - повышение производительности путем снижения трудозатрат по настройке клети и упрощение конструкции за счет объединения функций устройств осевой регулировки и средств напряжения элементов клети по оси и высоте калибра в одном устройстве.

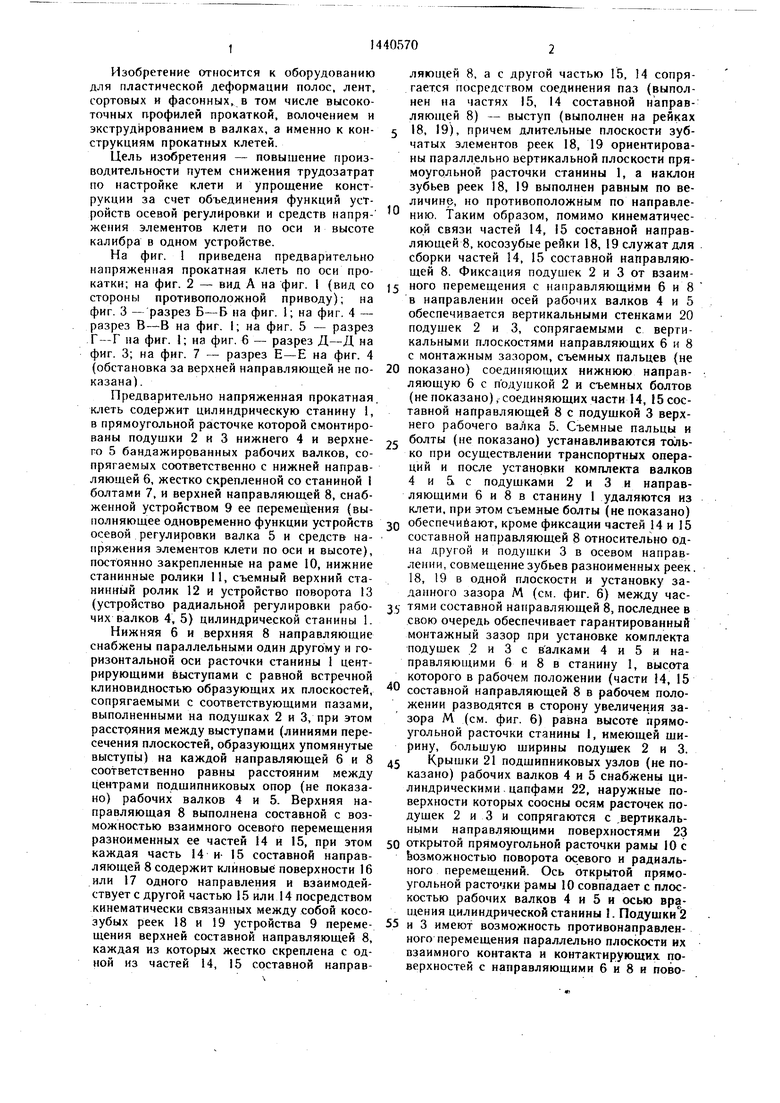

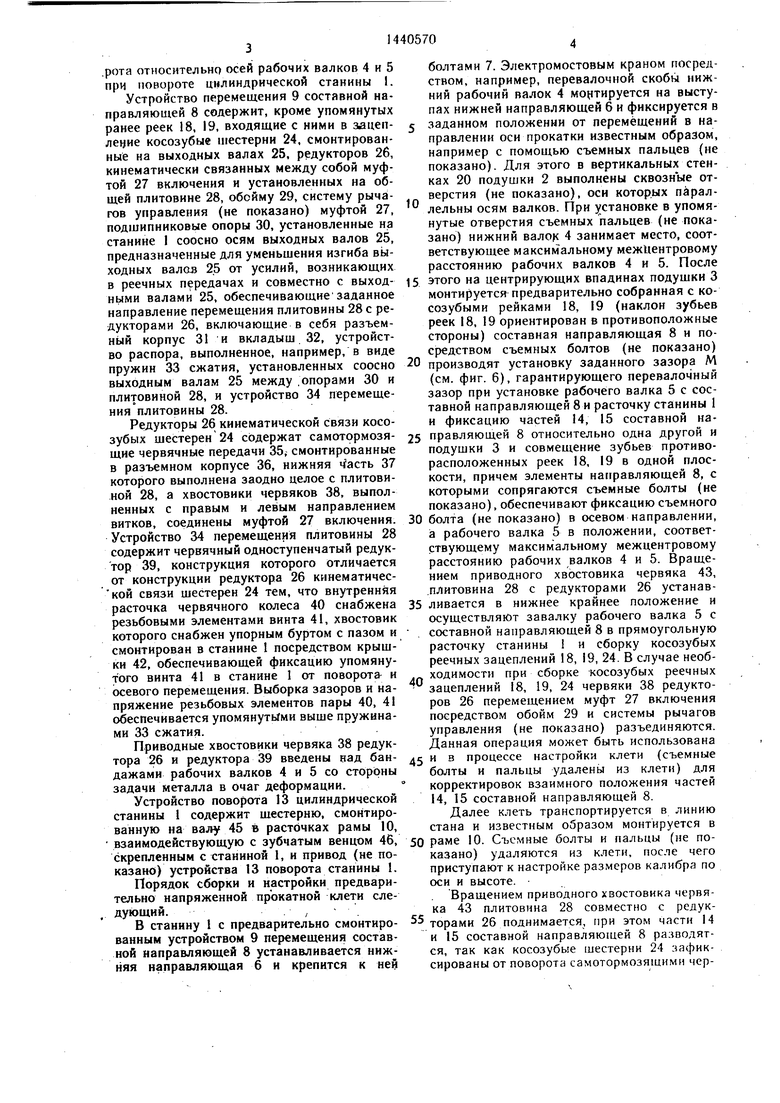

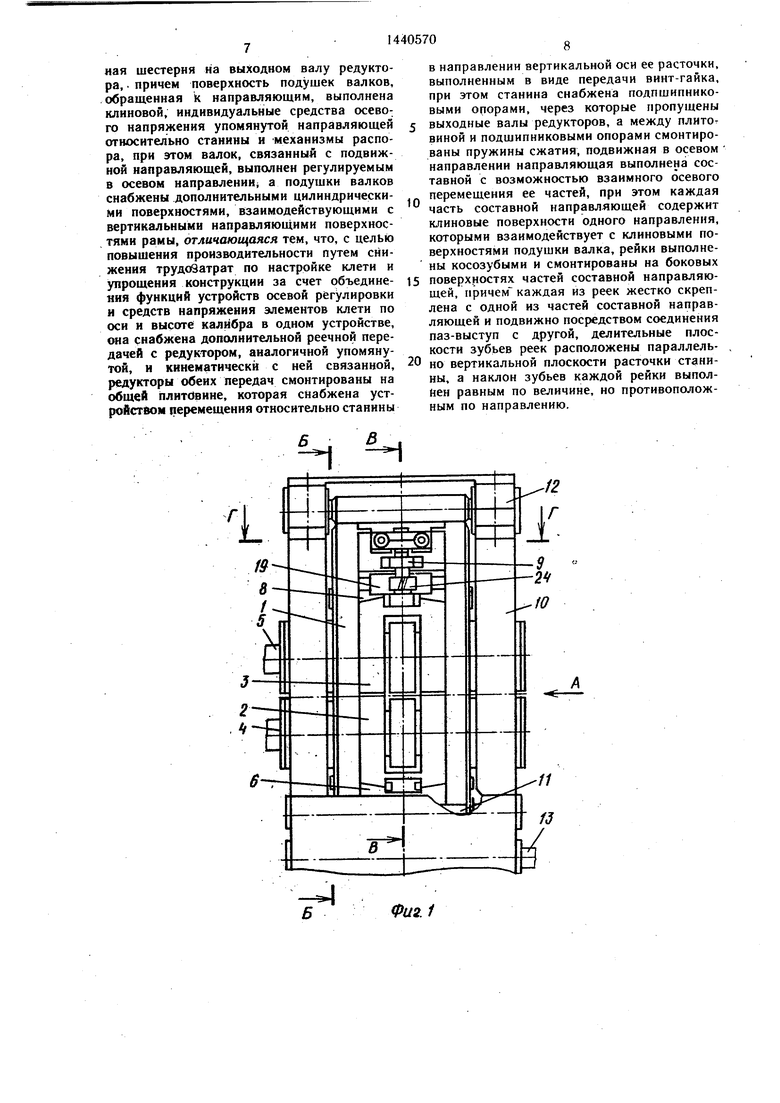

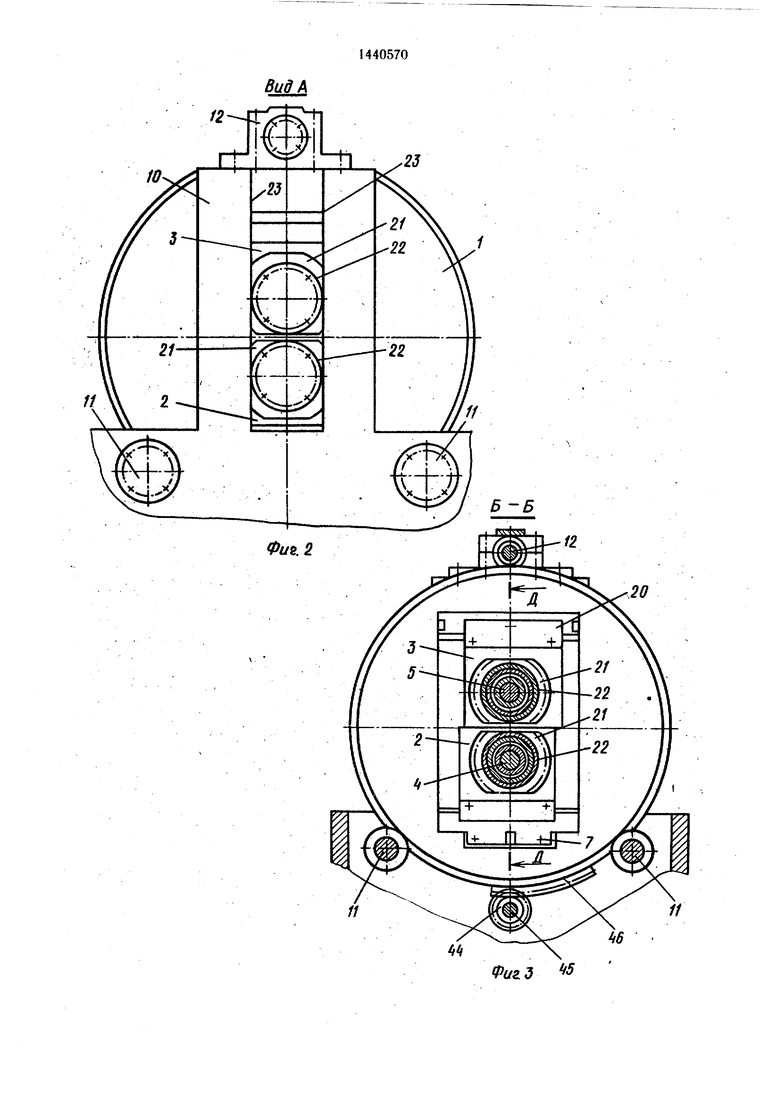

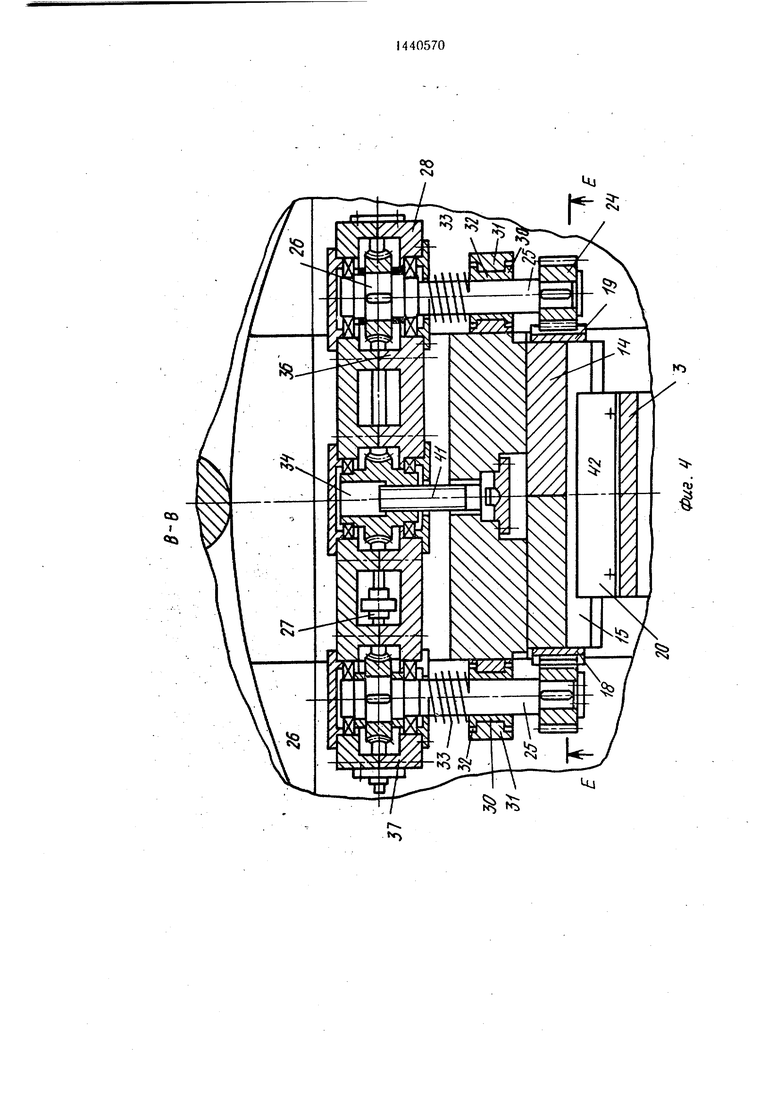

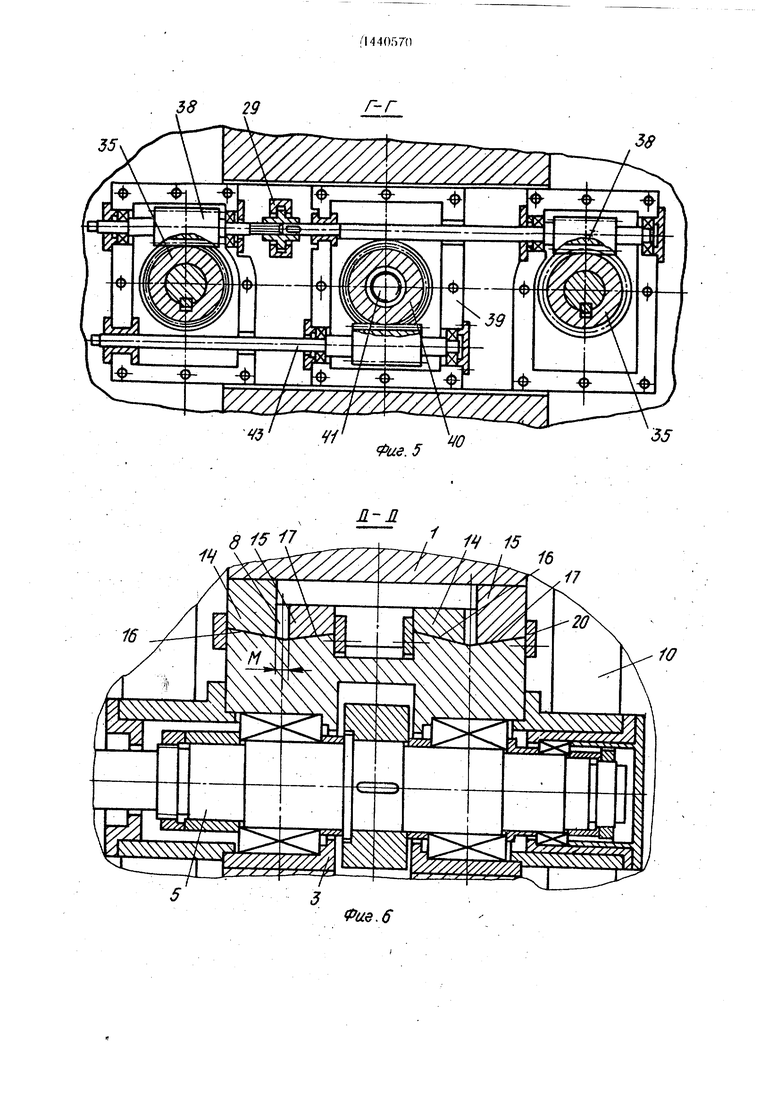

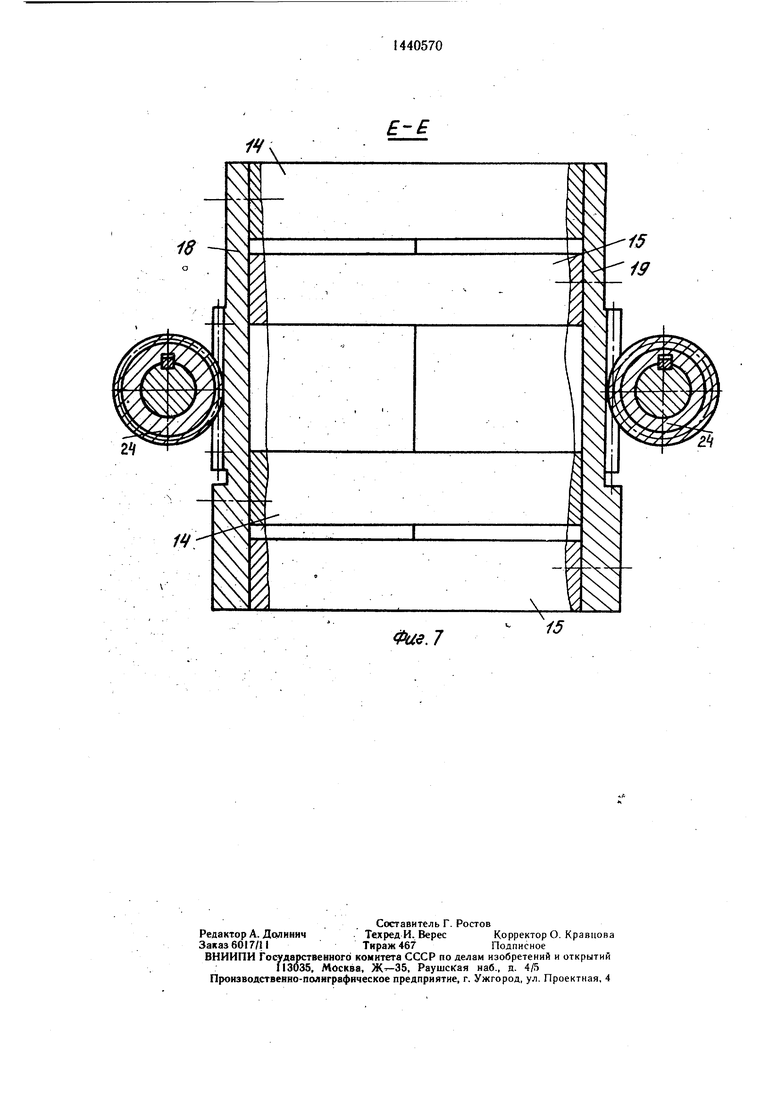

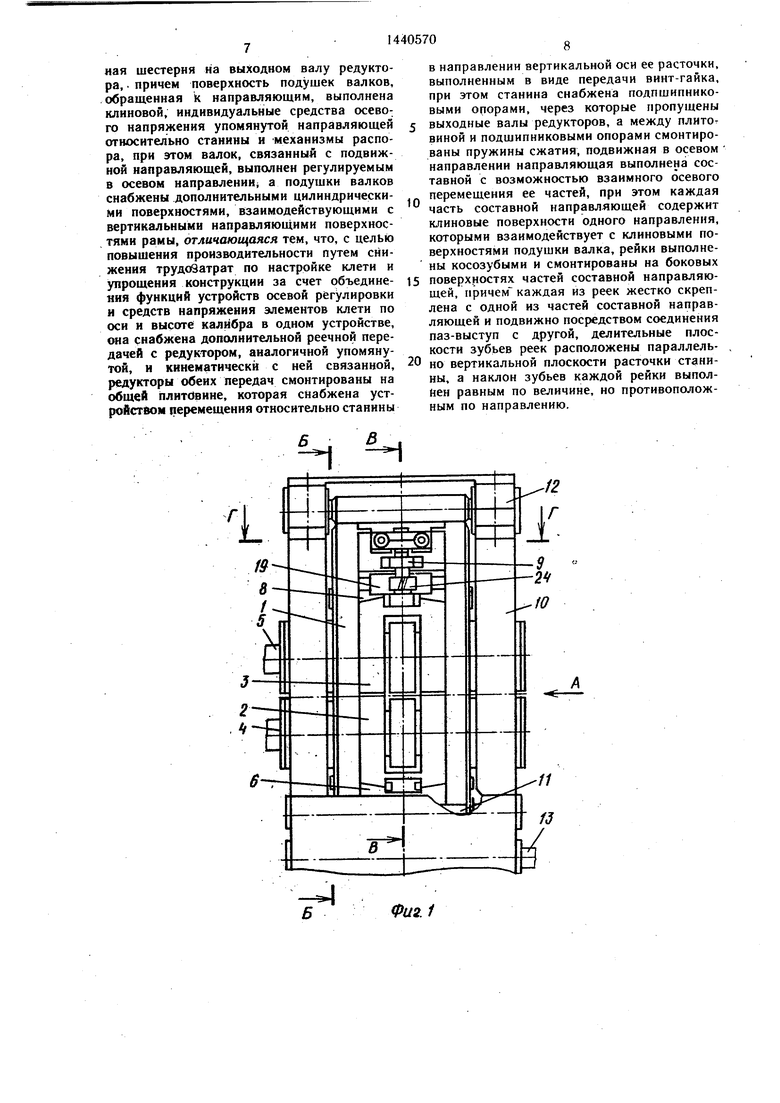

На фиг. 1 приведена предварительно напряженная прокатная клеть по оси прокатки; на фиг. 2 - вид А на фиг. I (вид со стороны противоположной приводу); на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез на фиг. ; на фиг. 6 - разрез Д-Д на фиг. 3; на фиг. 7 - разрез Е-Е на фиг. 4 (обстановка за верхней направляющей не показана).

Предварительно напряженная прокатная. клеть содержит цилиндрическую станину 1, в прямоугольной расточке которой смонтированы подушки 2 и 3 нижнего 4 и верхнего 5 бандажиррванных рабочих валков, сопрягаемых соответственно с нижней направляющей 6, жестко скрепленной со станиной 1 болтами 7, и верхней направляющей 8, снабженной устройством 9 ее перемещения (выполняющее одновременно функции устройств осевой регулировки валка 5 и средств напряжения элементов клети по оси и высоте), постоянно закрепленные на раме 10, нижние станинные ролики 11, съемный верхний станинный ролик 12 и устройство поворота 13 (устройство радиальной регулировки рабочих валков 4, 5) цилиндрической станины 1. Нижняя б и верхняя 8 направляющие снабжены параллельными один другому и горизонтальной оси расточки станины 1 центрирующими выступами с равной встречной клиновидностью образующих их плоскостей, сопрягаемыми с соответствующими пазами, выполненными на подушках 2 и 3, при этом расстояния между выступами (линиями пересечения плоскостей, образующих упомянутые выступы) на каждой направляющей 6 и 8 соответственно равны расстояним между центрами подшипниковых опор (не показано) рабочих валков 4 и 5. Верхняя направляющая 8 выполнена составной с возможностью взаимного осевого перемещения разноименных ее частей 14 и 15, при этом каждая часть 14 и- 15 составной направляющей 8 содержит клиновые поверхности 16 или 17 одного направления и взаимодействует с другой частью 15 или 14 посредством кинематически связанных между собой косо- зубых реек 18 и 19 устройства 9 перемещения верхней составной направляющей 8, каждая из которых жестко скреплена с одной из частей 14, 15 составной направляюи1ей 8, а с другой частью 15, 14 сопрягается посредством соединения паз (выполнен на частях 15, 14 составной направляющей 8) - выступ (выполнен на рейках

18, 19), причем длительные плоскости зубчатых элементов реек 18, 19 ориентированы параллельно вертикальной плоскости прямоугольной расточки станины 1, а наклон зубьев реек 18, 19 выполнен равным по величине, но противоположным по направлению. Таким образом, помимо кинематической связи частей 14, 15 составной направляющей 8, косозубые рейки 18, 19 служат для сборки частей 14, 15 составной направляющей 8. Фиксация подушек 2 и 3 от взаимного перемещения с направляющими 6 и 8 в направлении осей рабочих валков 4 и 5 обеспечивается вертикальными стенками 20 подущек 2 и 3, сопрягаемыми с вертикальными плоскостями направляющих 6 я 8 с монтажным зазором, съемных пальцев (не

показано) соединяющих нижнюю направляющую 6 с подушкой 2 и съемных болтов (иепоказано), соединяющих части 14, 15 составной направляющей 8 с подущкой 3 верхнего рабочего валка 5. Съемные пальцы и

болты (не показано) устанавливаются только при осуществлении транспортных операций и после установки комплекта валков 4 и 5. с подушками 2 и 3 и направляющими 6 и 8 в станину 1 удаляются из клети, при этом съемные болты (не показано)

обеспечийают, кроме фиксации частей 14 и 15 составной направляющей 8 относительно одна другой и подушки 3 в осевом направлении, совмешение зубьев разноименных реек. 18, 19 в одной плоскости и установку заданного зазора М (см. фиг. 6) между частями составной направляющей 8, последнее в свою очередь обеспечивает гарантированный монтажный зазор при установке комплекта подушек 2 и 3 с в алками 4 и 5 и направляющими 6 и 8 в станину 1, высота которого в рабочем положении (части 14, 15

составной направляющей 8 в рабочем положении разводятся в сторону увеличения зазора М (см. фиг. 6) равна высоте прямоугольной расточки станины 1, имеющей щи- рииу, большую ширины подушек 2 и 3.

Крышки 21 подшипниковых узлов (не показано) рабочих валков 4 и 5 снабжены цилиндрическими . цапфами 22, наружные поверхности которых соосны осям расточек подушек 2 и 3 и сопрягаются с .вертикальными направляющими поверхностями 23

открытой прямоугольной расточки рамы 10 с Ьозможностью поворота осевого и радиального перемещений. Ось открытой прямоугольной расточки рамы 10 совпадает с плоскостью рабочих валков 4 и 5 и осью вращения цилиндрической станины I. Подушки 2

и 3 имеют возможность противонаправленного перемещения параллельно плоскости их взаимного контакта и контактирующих поверхностей с направляющими 6 и 8 и пово.рота относительно осей рабочих валков 4 и 5 при повороте цилиндрической станины 1.

Устройство перемещения 9 составной направляющей 8 содержит, кроме упомянутых ранее реек 18, 19, входящие с ними в зацеп- лецне косозубые шестерни 24. смонтированные на выходных валах 25, редукторов 26, кинематически связанных между собой муфтой 27 включения и установленных на общей плитовине 28, обойму 29, систему рычагов управления (не показано) муфтой 27, подшипниковые опоры 30, установленные на станине 1 соосно осям выходных валов 25, предназначенные для уменьшения изгиба выходных валов 25 от усилий, возникающих в реечных передачах и совместно с выходными валами 25, обеспечивающие заданное направление перемещения плитовины 28 с редукторами 26, включающие в себя разъемный корпус 31 и вкладыщ 32, устройство распора, выполненное, например, в виде пружин 33 сжатия, установленных соосно выходным валам 25 между опорами 30 и плитовиной 28, и устройство 34 перемещения плитовины 28.

Редукторы 26 кинематической связи косо- зубых шестерен 24 содержат самотормозящие червячные передачи 35, смонтированные в разъемном корпусе 36, нижняя 37 которого выполнена заодно целое с плитовиной 28, а хвостовики червяков 38, выполненных с правым и левым направлением витков, соединены муфтой 27 включения. Устройство 34 перемещения плитовины 28 содержит червячный одноступенчатый редуктор 39, конструкция которого отличается от конструкции редуктора 26 кинематичес- кой связи шестерен 24 тем, что внутренняя расточка червячного колеса 40 снабжена резьбовыми элементами винта 41, хвостовик которого снабжен упорным буртом с пазом и смонтирован в станине 1 посредством крышки 42, обеспечивающей фиксацию упомянутого винта 41 в станине 1 от поворота и осевого перемещення. Выборка зазоров и напряжение резьбовых элементов пары 40, 41 обеспечивается упомянутыми выше пружинами 33 сжатия.

Приводные хвостовики червяка 38 редуктора 26 и редуктора 39 введены над бандажами рабочих валков 4 и 5 со стороны задачи металла в очаг деформации.

Устройство поворота 13 цилиндрической станины I содержит шестерню, смонтированную на валу 45 в расточках рамы 10, взаимодействующую с зубчатым венцом 46, скрепленным с станиной 1, и привод (не показано) устройства 13 поворота станины 1.

Порядок сборки и настройки предварительно напряженной прокатной клети следующий.,

В станину 1 с предварительно смонтированным устройством 9 перемещения составной направляющей 8 устанавливается нижняя направляющая 6 и крепится к ней

болтами 7. Электромостовым краном посредством, например, перевалочной скобы нижний рабочий валок 4 мортируется на выступах нижней направляющей 6 и фнксируется в 5 заданном положении от перемещений в направлении оси прокатки известным образом, например с помощью съемных пальцев (не показано). Для этого в вертикальных стенках 20 подушки 2 выполнены сквознь«е отверстия (не показано), оси которых пйрал- лельны осям валков. При установке в упомянутые отверстия съемных пальцев (не показано) нижний вало 4 занимает место, соответствующее максимальному межИентровому расстоянию рабочих валков 4 и 5. После

5 этого на центрирующих впадинах подущки 3 монтируется предварительно собранная с ко- созубыми рейками 18, 19 (наклон зубьев реек 18, 19 ориентирован в противоположные стороны) составная направляющая 8 и посредством съемных болтов (не показано)

0 производят установку заданного зазора М (см. фиг. 6), гарантирующего перевалочный зазор при установке рабочего валка 5 с составной направляющей 8 и расточку станины 1 и фиксацию частей 14, 15 составной на5 правляющей 8 относительно одна другой и подушки 3 и совмещение зубьев противо- расположенных реек 18, 19 в одной плоскости, причем элементы направляющей 8, с которыми сопрягаются съемные болты (не показано), обеспечивают фиксацию съемного

0 болта (не показано) в осевом направлении, а рабочего валка 5 в положении, соответствующему максимальному межцентровому расстоянию рабочих валков 4 и 5. Вращением приводного хвостовика червяка 43, .плитовина 28 с редукторами 26 устанав5 ливается в нижнее крайнее положение и осуществляют завалку рабочего валка 5 с

, составной направляющей 8 в прямоугольную расточку станины 1 и сборку косозубых реечных зацеплений 18, 19, 24. В случае необ ходимости при сборке косозубых реечных зацеплений 18, 19, 24 червяки 38 редукторов 26 перемещением муфт 27 включения посредством обойм 29 и системы рычагов управления (не показано) разъединяются. Данная операция может быть использована

5 и в процессе настройки клети (съемные болты и пальцы удалены из клети) для корректировок взаимного положения частей 14, 15 составной направляющей 8.

Далее клеть транспортируется в линию стана и известным образом монтируется в

0 раме 10. Съемные болты и па.пьцы (не показано) удаляются из клети, после чего приступают к настройке размеров калибра по оси и высоте.

Вращением приводного хвостовика червяка 43 плитовииа 28 совместно с редук торами 26 поднимается, прн этом части 14 и 15 составной направляющей 8 разводятся, так как косозубые шестерни 24 зафиксированы от поворота самотормозящим и червячными передачами 35, а наклон зубьев реек 18 и 19 выполнен равным по величине, но противоположным по направлению, что, в свою очередь, обеспечивает равные по величине, но противоположные по направлению перемещения частей 14 и 15 составной направляющей 8 и устанавливается минимально допустимый монтажный зазор, обеспечивающий осевые перемещения составной направляющей 8 относительно станины I, подушки 3 относительно подущки 2. Затем j вращением червяка 38 (муфта 27 включения введена в сопряжение с хвостовиками червяком 38), производится установка составной направляющей 8, части 14 и 15 которой получают согласованное по величине и направлению перемещения, а следовательно, и рабочего валка 5 в заданное по оси положение. Далее поворотом станины 1 с помощью зубчатой пары 44 и 46 и привода (не показано) устройства 13 поворота станины 1 приступают к установке размера калибра по высоте.

При повороте станины 1 с подушками 2 и

3рабочих валков 4 и 5 крышки 21 подушек 2 и 3 своими цапфами 22 шарнирно взаимодействуют с направляющими плоскостями 23 открытой прямоугольной расточки рамы 10. Вращение любой точки станины I, в том числе рабочих валков 4 и 5 с подушками 2 и 3, можно рассматривать как одновременное поступательное перемещение точки в горизйн- тальной плоскости, параллельной оси прокатки, и вертикальной плоскости, перпендикулярной оси прокатки. Так как направляющие 23 открытой прямоугольной расточки рамы 10 накладывают ограничения на перемещение подушек 2 и 3 рабочих валков

4и 5 в горизонтальной плоскости, параллельной оси прокатки, а подушки 2 и 3 в. станине I зафиксированы от перемещений в вертикальной плоскости, перпендикулярной оси прокатки направляющими 6 и 8, то вращение станины I с подушками 2 и 3 к валками 4 и 5 преобразуется -в синхронное противонаправленное и идентичное по величине поступательное перемещение подушек 2 и 3 относительно одна другой параллельно плоскости контакта подушек 2 и 3 и синхронный, идентичный по .величине поворот подушек 2 и 3 относительно осей рабочих валков 4 и 5. Соответственно рабочие валки 4 и 5 будут синхронно противонаправлено и на равные величины перемещаться в вертикальной плоскости перпендикулярно оси прокатки, так как относительное перемещение подушек 2 и 3 с рабочими валками 4 и 5 приводит, к изменению высоты калибра при неизменном положении плоскости осей рабочих валков 4 и 5 и неизменном положении оси (уровня, линии и т. д.) прокатки. Положение уровня прокатки Эйвисит только от установки рамы 10 и станины 1. По окончании радиальной регулировки размеров калибра по высоте вращением

приводного хвостовика червяка 43 производится дальнейший подъем плитовины 28 с редукторами 26. В результате части 14, 15 составной направляющей 8 получают протн- вонаправленные равные по величине перемещения (в сторону увеличения зазора М см. фиг. 6), при этом осуществляется вы- борка зазоров и последующее напряжение в осевом и радиальном направлениях всех стыков системы подушки 2, 3 - станины 1, в том числе и реечных зацеплений, а следовательно, обеспечивается выборка зазоров н напряжения цилиндрических стыков выходные валы 25-под11шпниковые опоры 30. Необходимо отметить, что в процессе выполнения 5 операции напряжения элементов клети по оси и высоте калибра рабочий валок 5 Не меняет своего осевого положения (частн 14 н 15 составной направляющей 8 при подъеме плнто- вины 28 получают равные по величине, но противоположные по направлению переме- 0 щения), кроме того, последовательность приемов и их количество при выполнении этой операции не зависит от вида предшествующей ей настройки (радиальная, осевая).

Положительный эффект от использования г предполагаемого изобретения по сравнению с прототипом состоит в повышении производительности и упрощении конструкции.

Повышение производительности достигается исключением из цикла операций по 0 осевой регулировке валков двух отдельных операций по осевому напряжению и снятию напряжения направляющей относительно станины.

Упрощенне конструкции клети обеспечивается объединением функций устройств 5 осевой регулировки валков н средств напряжения элементов клети по оси и высоте в одном устройстве и упрощение их конструкций.

Предлагаемая конструкция клефи позволяет снизить трудозатраты по настройке кле0

ти в зависимости от маркопрофилесорт 1мен- та на 0,9-14% и в конечном итоге повысить производительность на 0,1-2.2.

Формула изобретения

45

Предварительно напряженная прокатная клеть, содержащая раму, поворотную относительно рамы танину, рабочие валки с подушками, установленными с возможностью взаимного противонаправленного перемеще50 ния по плоскости контакта подушек между горизонтальными направляющими в расточке станины, высота которой равна высоте комплекта подушек и направляющих, а ширина больше ширины подушек, устройство поворота станины и устройство осевого пере55 мещения по крайней мере одной из горизонтальных направляющих в виде реечной передачи с редуктором привода, рейка которой закреплена на направляющей, а приводиая шестерня на выходном валу редуктора, причем поверхность подушек валков, обращенная k направляющим, выполнена клнновой, ннднвндуальные средства осевого напряжения упомянутой направляющей относительно станины и механизмы распора, при этом валок, связанный с подвижной направляющей, выполнен регулируемым в осевом направлении а подушки валков снабжены дополнительными цнлнндрическн- ми поверхностями, взаимодействующими с вертикальными иаправляющнми поверхностями рамы, отличающаяся тем, что, с целью повышения производительности путем снижения трудозатрат по настройке клети и упрощения конструкции за счет объединения функций устройств осевой регулировки и средств напряжения элементов клети по оси и высоте; калибра в одиом устройстве, она снабжена дополнительной реечной передачей с редуктором, аналогичной упомянутой, и кинематически с ней связанной, редукторы обеих передач смонтированы на общей плитбвине, которая снабжена устройством перемещения относительно станины

0

в направлении вертикальной оси ее расточки, выполненным в виде передачи винт-гайка, при этом станина снабжена подпшипнико- выми опорами, через которые пропущены выходные валы редукторов, а между плнто виной и подшипниковыми опорами смонтированы пружины сжатия, подвижная в осевом направлении направляющая выполнена составной с возможностью взаимного осевого перемещения ее частей, при этом каждая часть составиой направляющей содержит клиновые поверхности одного направления, которыми взаимодействует с клиновыми по- верхностямн подушки валка, рейки выполнены косозубыми и смонтироваиы на боковых 5 поверхностях частей составной направляющей, причем каждая из реек жестко скреплена с одной из частей составной направляющей и подвижно посредством соедииения паз-выступ с другой, делительиые плоскости зубьев реек расположены параллельно вертикальной плоскости расточки станины, а наклон зубьев каждой рейки выполнен равным по величине, но противоположным по направлению.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1986 |

|

SU1405910A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Прокатный стан | 1988 |

|

SU1600876A1 |

| Прокатная клеть | 1987 |

|

SU1507466A1 |

| Способ обжатия в валках | 1983 |

|

SU1135501A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1378962A2 |

| Рабочая клеть прокатного /роликового/ стана | 1984 |

|

SU1225625A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

Изобретеиие отиосится к оборудованию для пластической деформации полос, леит, сортовых и фасонных, BJTOM числе высокоточных профилей, прокаткой, волочением и экструдироваиием в валках, а имеиио к кои- струкциям прокатных клетей. Цель изобретения - повышение производительности путем снижения трудозатрат по настройке клети и упрощение конструкции за счет объединения функций устройств осевой регулиров.ки и средств напряжения клети по оси и высоте калибра в одном устройстве. Выполнение направляющей составной из двух частей 14 н 15 позволяет обеспечить как совместное согласованное по величине и направлению, так и совместное согласованное по величине, но противоположное по направлению перемещения частей 14 и 15 составной рейки. Это значительно упрощает предварительное напряжение клетн за счет исключения целого ряда операций, а также упрощает конструкцию, так как этими же составными частями ведется настройка клети по оси и высоте. Жесткое крепление каждой из реек 18 и 19 с одной из частей (14 и 15) составной направляющей и сопряжение реек с другими разноименными частями составной направляющей соединением паз-выступ обусловливает возможность сборки составной направляющей с использованием минимального количества соединительных деталей, что в свою очередь помимо упрощения конструкции клети обеспечивает улучшение условий труда при эксплуатации клети. Подъем плитовины 28 позволяет за счет косозубости реек 18 и 19 выбрать зазоры и провести дополнительное напряжение в осевом и радиальном направлениях всех стыков системы подушки-станина. 7 ил. § (Л 4 4 О СЛ

Фиг. 1

ВидА

12

to

23

20

11

6

ФигЗ S

Uj

д8 29

55

i

8

16

Г-Г

а

55

Л-Л

/ 15

16

/7

%5.f

Фие.7

| Предварительно напряженная прокатная клеть | 1981 |

|

SU1031544A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рычажная роликовая волока | 1981 |

|

SU984549A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-30—Публикация

1987-05-15—Подача