Изобретение относится к энергетике и может быть использовано на ТЭС и котельных, оборудованных котлами со слоевыми топками.

Известен способ сжигания угля путем выделения из общего потока топлива мелких частиц, например, путем их аспирации- и сжигания основной массы топлива и мелочи отдельными потоками.

Недостатки указанного способа - высокие концентрации окислов азота, летучей золы в продуктах сгорания, низкая степень выгорания топлива.

Наиболее близким к предлагаемому техническим решением является способ сжигания топлива путем предварительной аспирации мелочи топлива и подачи на слой порций крупных и мелких частиц угля, ввода

под слой первичной и над слоем вторичной смеси воздуха и газов рециркуляции, а также подачи вместе с потомками топлива в над- слоевое пространство струй пароводяной смеси.

Недостатками известного способа являются высокое содержание в уходящих газах летучей золы и окислов азота, низкая степень выгорания угля.

Цель изобретения - повышение степени выгорания топлива и снижение концентрации окислов азота и золовых частиц в продуктах сгорания.

Поставленная цель достигается тем, что согласно способу сжигания дробленого угля в слое на решетке путем предварительной аспирации мелочи топлива и подачи на слой порций крупных и мелких частиц угля, ввода

ч ся ел о о ел

под слой первичной и над слоем вторичной смеси воздуха и газов рециркуляции, а также подачи вместе с потоками топлива в над- слоевое пространство струй пароводяной смеси, аспирацию осуществляют струями пароводяной смеси, причем ввод их производят между слоем топлива и местом ввода вторичной газовоздушной смеси, при этом возводимой газовоздушной смеси поддерживают д о лю кислорода 0,, а расход первичной газовоздушной смеси поддерживают в пределах 0,9-1,8 расхода вторичной смеси.

Приведенные исследования показывают, что при доле кислорода ,12 и расходе первичной смеси ,282(82 - расход вторичной смеси, нм3/с) уровень концентрации окислов азота в продуктах сгорания Сыох(0,4-0,45)Смох, золовых частиц Сзл(0,2-0,3)С3ло, где CNOX и С3ло - исходные значения концентраций, соответствующие одноступенчатому сжиганию топлива при вводе всего газовоздушного потока под слой. Для челябинского бурого угли мг/нм3; мг/нм ; для кара- гандинского промпродукта CNOxo SSO мг/нм3; Сзло 490 мг/нм ; для таш-кумыр- ского угля CNOXO 620 мг/нм3; мг/нм .

При незначительных отклонениях а и Bi от указанных значений параметры CNOX (0,4-0,45)Смохо; С3л(0,2-0,3)Сзло, т.е. сохраняют свои значения. При достижении ,08; ,165; ,9 82; ,8 82 параметры Сшх(0.45-0.5)Смохо; Сзл(0.28-0,32)Сзло. Как только ,8; ,165; ,9 82 и В ,8 В2 значения концентраций окислов азота и золовых частиц резко скачкообразно возрастают, достигая CNOX Смохо.1 С3лв Сзло.

Одновременно при реализации предлагаемого способа сжигания дробленого угля достигаются высокие экономические показатели. Экспериментально подтверждено акже, что степень выгорания топлива при оот ношении ,12 и В ,2 82 составляет: при сжиганий челябинского бурого угля ,96, таш-кумырского 0,95 и карагандинского промпродукта if) 0,945. При ,08; ,165; ,9 82; ,8 62 параметр ip 0,94-0,945 при сжигании практически всех перечисленных углей. Как только ,08; ,165; ,9 62; .8 62 парё- мотр ip 0,9, т.е. резко скачкообразно снижается.

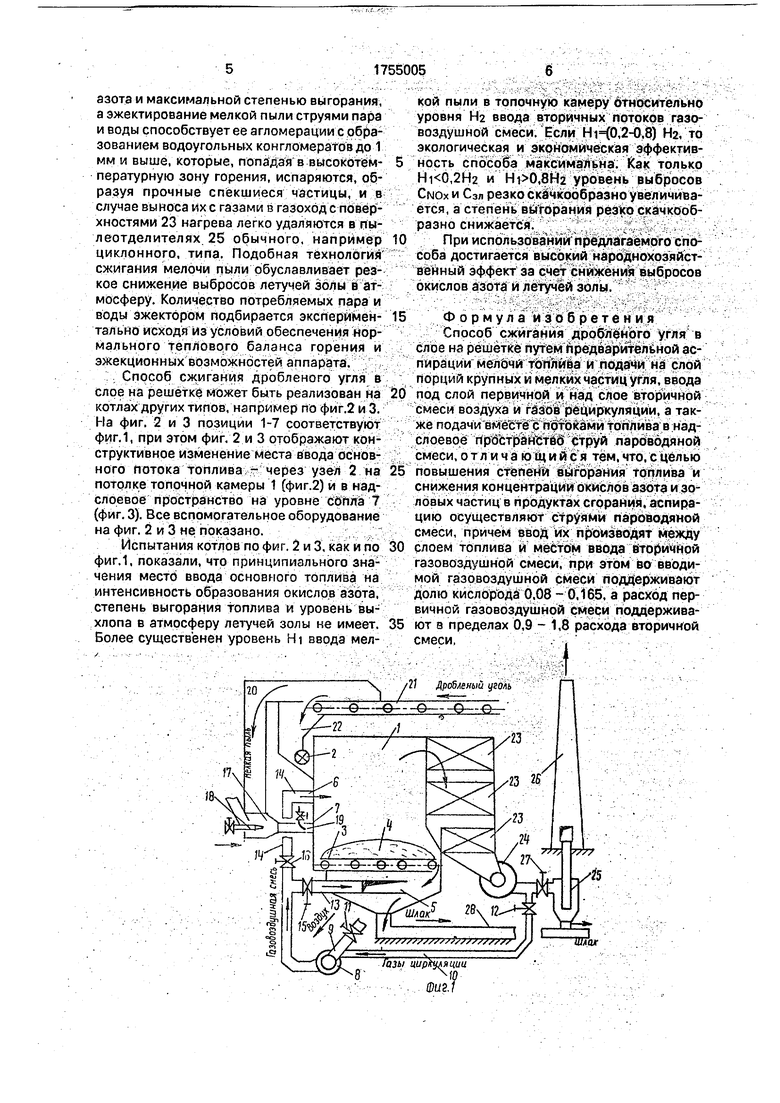

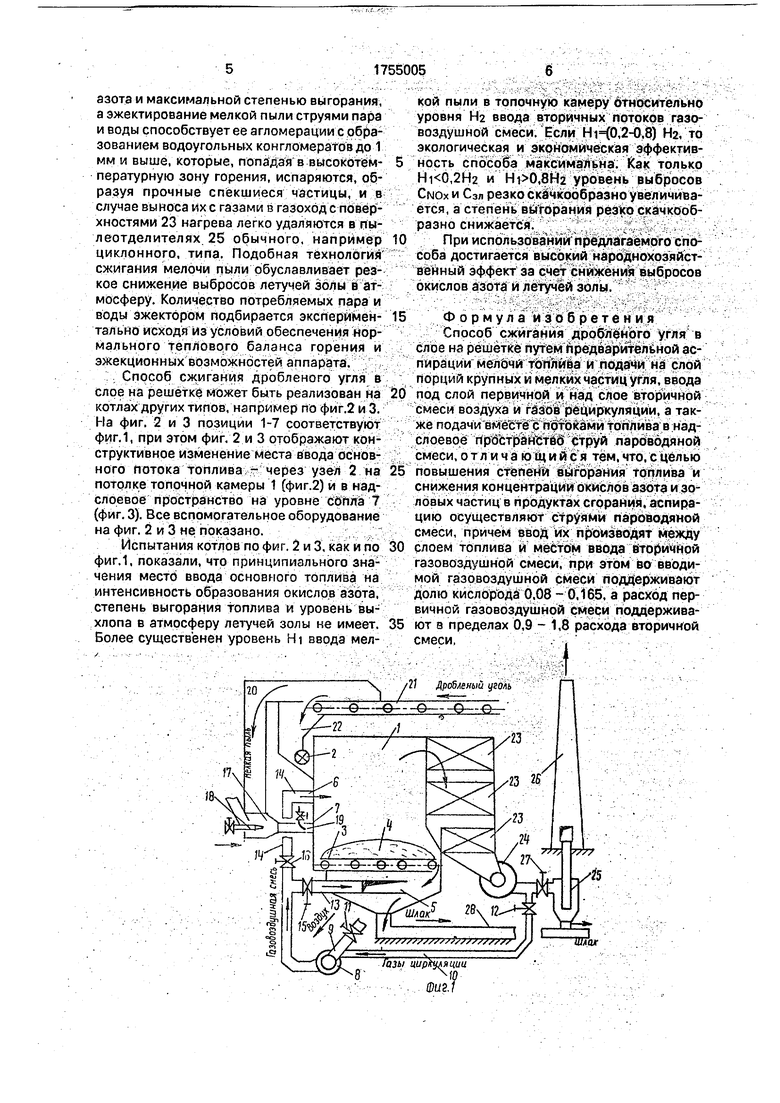

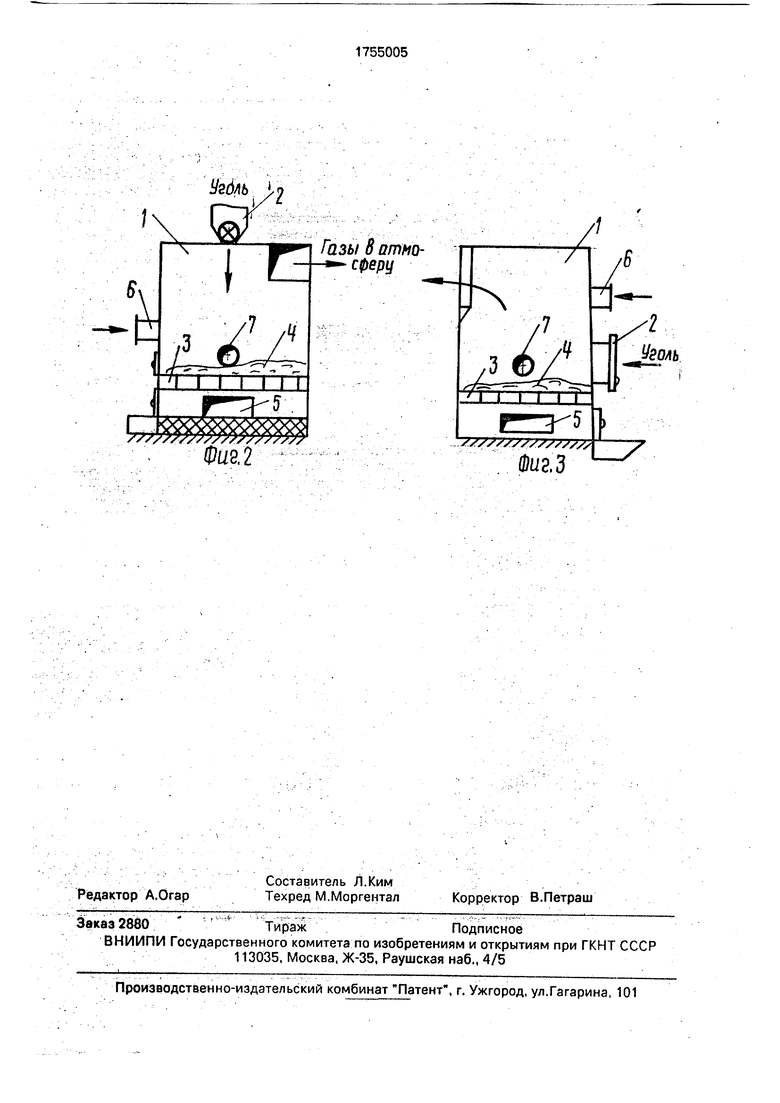

На фиг. 1 представлена схема слоевого котла с вспомогательным оборудованием для осуществления предлагаемого способа; на фиг,2 и 3 - то же, примеры исполнения.

Котел, реализующий предлагаемый способ (фиг.1), содержит топочную камеру 1, узел 2 ввода (забрасыватель) топлива, колосниковую решетку 3 со слоем угля 4, сопла

5 ввода газовоздушной смеси под решетку 3 и сопла ввода газовоздушной смеси 6 над решеткой 3, сопло 7 ввода пыли после аспирации. Подача газовоздушной смеси через сопла 5 и 6 осуществляется от вентилятора

0 8, имеющего на всосе патрубки 9 и 0 с регуляторами 11 и 12 расхода. Перед соплами 5 и 6 на подводящих газоходах 13 и 14 также установлены регуляторы 15 и 16 расхода. Сопла 7 подключены к эжектору 17 с

5 рабочими соплами 18 и 19 ввода пара и воды. К эжектору 17 подведен пыле про вод 20 мелких фракций угля, отбираемых с конвейера 21 дробленого угля и его бункера 22, установленного перед забрасывателем 2

0 топлива. К топочной камере 1 подключены поверхности 23 нагрева, через которые дымососом 24 прокачивают дымовые газы. Перед отводом газов в атмосферу через трубу 26 из них в пылеуловителе 25 отделяют ле5 тучую золу, при этом регулируют расходы газов шиберами 12 и 27. Под топкой 1 и пылеуловителем 25 проложена система 28 золошлакоудаления.

Реализация способа на котле (фиг.1)

0 осуществляется путем предварительного дробления угля в устройствах дробления (не показаны) и подачи его по конвейеру 21 в бункер 22, откуда забрасывателем 2 уголь вводят в топку 1. В топке уголь образует

5 слой 4, для организации горения которого через сопла 5 вводят первичные потоки газовоздушной смеси. В надслоевое пространство подают мелкую пыль после аспирации из системы 21 подачи и бункера

0 22. Отбор мелкой пыли осуществляют с помощью эжектора 17 с паровым 18 и водяным 19 соплами. Регуляторами 12,27,11,15 и 16 поддерживают долю кислорода во вводимой газовоздушной смеси ,08-0,165 и

5 расход первичной смеси через сопла Bi(0,9-1,8) 82 расхода вторичной, которую потоками через сопла 6 вводят в топку 1 для дожигания топлива. Продукты сгорания отводят из топки 1 и направляют в газоход

0 котла с поверхностями 23 нагрева. Горячую воду подают потребителю, а газы дымососом 24 направляют в пылеотделитель 25 и далее в дымовую трубу 26. Шлак из-под топки 1 и зола из-под пылеотделителя 25 систе5 мой 28 золошлакоудаления отводят на золошлакоотвал (не показан).

Поддержание в период работы котла условия ,08-0,165 и Bi(0,9-1,8) B2 способствует организации ступенчатого сжигания топлива с минимальным выходом окислов

азота и максимальной степенью выгорания, а эжектирование мелкой пыли струями пара и воды способствует ее агломерации с образованием водоугольных конгломератов до 1 мм и выше, которые, попадая в высокотем- пературную зону горения, испаряются, образуя прочные спекшиеся частицы, и в случае выноса их с газами в газоход с поверхностями 23 нагрева легко удаляются в пы- леотделителях 25 обычного, например циклонного, типа. Подобная технология сжигания мелочи пыли обуславливает резкое снижение выбросов летучей золы в атмосферу. Количество потребляемых пара и воды эжектором подбирается эксперимен- тально исходя из условий обеспечения нормального теплового баланса горения и эжекционных возможностей аппарата.

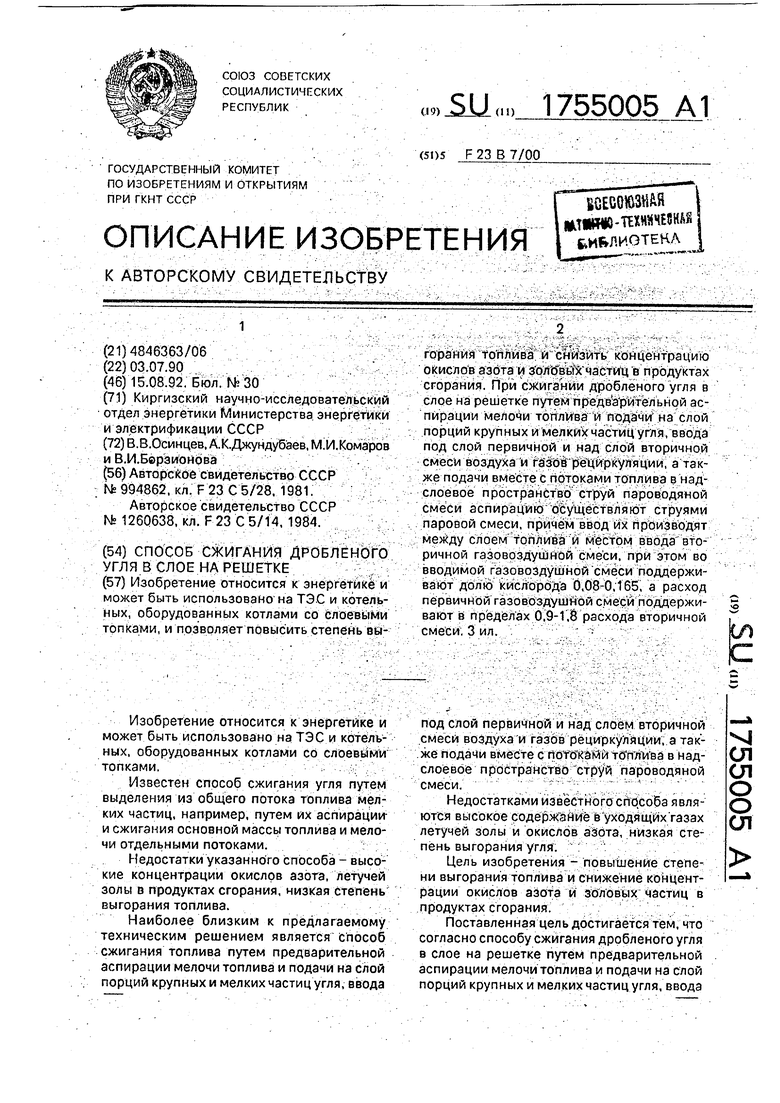

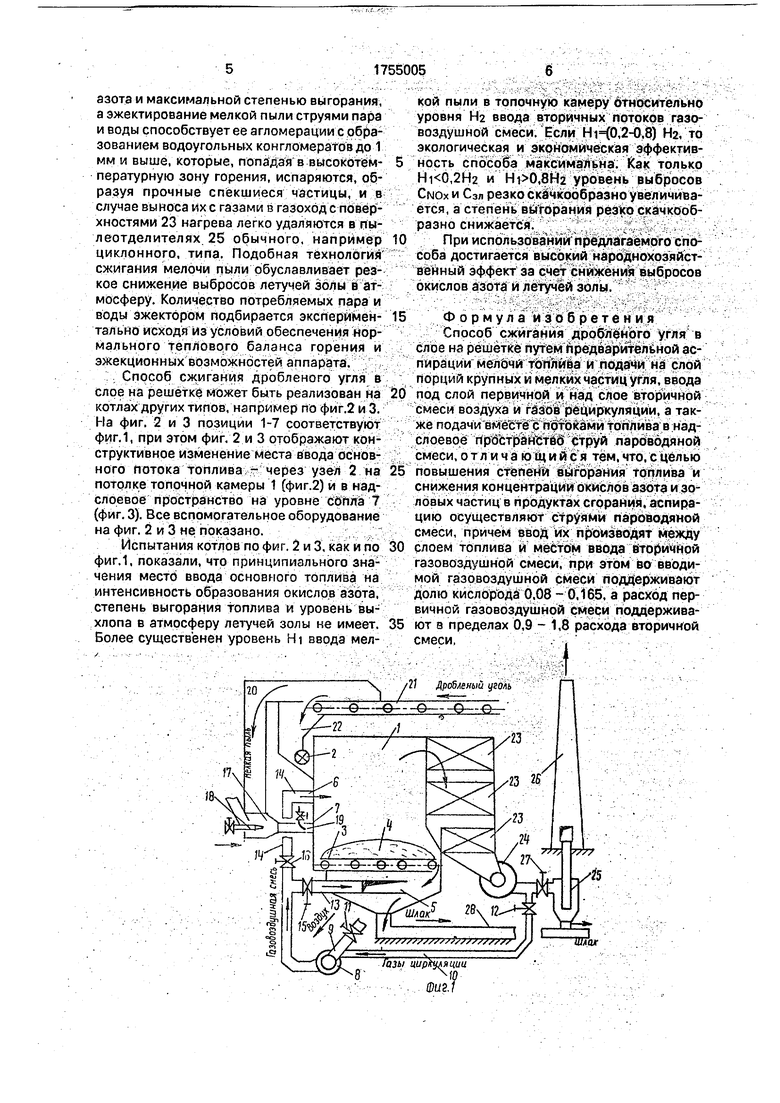

Способ сжигания дробленого угля в слое на решетке может быть реализован на котлах других типов, например по фиг.2 и 3. На фиг. 2 и 3 позиции 1-7 соответствуют фиг.1, при этом фиг, 2 и 3 отображают конструктивное изменение места ввода основного потока топлива - через узел 2 на потолке топочной камеры 1 фиг.2) и в над- слоевое пространство на уровне сбила 7 (фиг. 3). Все вспомогательное оборудование на фиг. 2 и 3 не показано.

Испытания котлов по фиг. 2 и 3, как и по фиг,1, показали, что принципиального значения место ввода основного топлива на интенсивность образования окислов азота, степень выгорания топлива и уровень выхлопа в атмосферу летучей золы не имеет. Более существенен уровень Hi ввода мелкой пыли в топочную камеру относительно уровня Н2 ввода вторичных потоков газовоздушной смеси. Если Hi(0,2-0,8) На, то экологическая и экономическая эффективность способа максимальна. Как только ,2H2 и ,8H2 уровень выбросов Смохи Сзл резко скачкообразно увеличивается, а степень выгорания резко скачкообразно снижается.

При использовании предлагаемого способа достигается высокий народнохозяйственный эффект за счет снижения выбросов окислов азота и летучей золы.

Формула изобретения Способ сжигания дробленого угля в слое на решетке путем предварительной аспирации мелочи топлива и подачи на слой порций крупных и мелких частиц угля, ввода под слой первичной и над слое вторичной смеси воздуха и газов рециркуляции, а также подачи вместе с потоками топлива в над- слоевое пространств струй пароводяной смеси, отличающийся тем, что, с целью повышения степени выгорания топлива и снижения концентрации окислов азота и эоловых частиц в продуктах сгорания, аспирацию осуществляют струями пароводяной смеси, причем ввод их производят между слоем топлива и местом ввода вторичной газовоздушной смеси, при этом во вводимой газовоздушной смеси поддерживают долю кислорода 0.08 - 0.165, а расход первичной газовоздушной смеси поддерживают э пределах 0,9 - 1,8 расхода вторичной смеси,

Тшаг

Газы циркуляции Ю

Фиг/

Угбль I

I

Газы В атмосферу

sss/

Фца2

выгЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1991 |

|

RU2053440C1 |

| Способ сжигания дробленого угля | 1990 |

|

SU1746128A1 |

| СПОСОБ СЖИГАНИЯ ДРОБЛЕНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078283C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2005 |

|

RU2272218C1 |

| ТВЕРДОТОПЛИВНЫЙ КОТЕЛ С ВИХРЕВОЙ ТОПКОЙ | 2014 |

|

RU2591070C2 |

| ВИХРЕВАЯ КАМЕРНАЯ ТОПКА | 1999 |

|

RU2158877C1 |

| СПОСОБ КОМБИНИРОВАННОГО СЖИГАНИЯ ПРИРОДНОГО ГАЗА, УГОЛЬНОЙ ПЫЛИ И ГАЗООБРАЗНЫХ ПРОДУКТОВ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЯ | 1999 |

|

RU2143084C1 |

| СПОСОБ СЖИГАНИЯ ПТИЧЬЕГО ПОМЕТА И КОТЕЛ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2538566C1 |

| Слоевой котел с вертикальной вихревой топкой | 2015 |

|

RU2627757C2 |

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЕННОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2258866C1 |

Изобретение относится к энергетике и может быть использовано на ТЭС и котельных, оборудованных котлами со слоевыми топками, и позволяет повысить степень выгорания Топлива и снизить концентрацию окислов азота и з оло вь1х частиц в продуктах сгорания. При сжигании дробленого угля в слое на решетке путем предварительной аспирации мелочи топлива и подачи на слой порций крупных и мелких частиц угля, ввода под слой первичной и над слой вторичной смеси воздуха и газов рециркуляции, а также подачи вместе с потоками топлива в над- слоевое пространство струй пароводяной смеси аспирацию осуществляют струями паровой смеси, причем ввод их производят между слоем топлива и местом ввода вторичной газовоздушной смеси, при этом во вводимой газовоздушной смеси поддерживают долю кислорода 0,08-0,165, а расход первичной газовоздушной смеси поддерживают в пределах 0.9-1,8 расхода вторичной смеси. 3 ил.

| Способ работы призматической топки парогенератора | 1981 |

|

SU994862A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Топка | 1985 |

|

SU1260638A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-03—Подача