Изобретение относится к области микрофильтрации газообразных сред в технологическом оборудовании, может быть использовано на предприятиях электронной промышленности, а также в других от- раслях народного хозяйства.

Известен фильтр, содержащий входной и выходной фланцы, фильтрующий элемент. На входном фланце выполнены каналы спиралеобразной формы, выполняющие роль распределителя1 входного потока по поверхности фильтрующего элемента. В известной конструкции основная масса потока входного газа проходит на фильтрующий элемент, не попадая на каналы входного фланца, тем самым снижается эффективность фильтрации.

Наиболее близким по технической сущности является фильтр, имеющий фланцы входной и выходной, распределитель в виде плоской шайбы с радиальными расходящимися распределительными ребрами. Плоская шайба, располагаясь противоположно входному каналу, исключает непосредственное попадание входного потока на филь- трующий элемент, однако, область прилежания к плоской шайбе у основания ребер,будет иметь большую скорость прохождения потока газа через фильтрующий элемент, чем периферийная область, тем са- мым будет снижаться эффективность фильтрации за счет увеличения вероятности проскока частиц.

Целью изобретения является повышение эффективности фильтрации.

Эта цель достигается тем, что у фильтра, содержащего входной и выходной фланцы, распределитель потока, установленный перед фильтрующим элементом с расположенными под входным фланцем распределительными ребрами, выполнен в виде усеченного конуса с конической впадиной на меньшем верхнем основании и обращен большим основанием к фильтрующему элементу, при этом ребра соединены с рас- пределителем по его образующей, верхняя кромка ребер повторяет форму внутренней поверхности входного фланца, а нижняя выполнена со скосом к периферии фильтрующего элемента.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие критерию новизна. При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены, и поэтому они обеспечивают заявляемому техническому решению соответствие критерию существенные отличия.

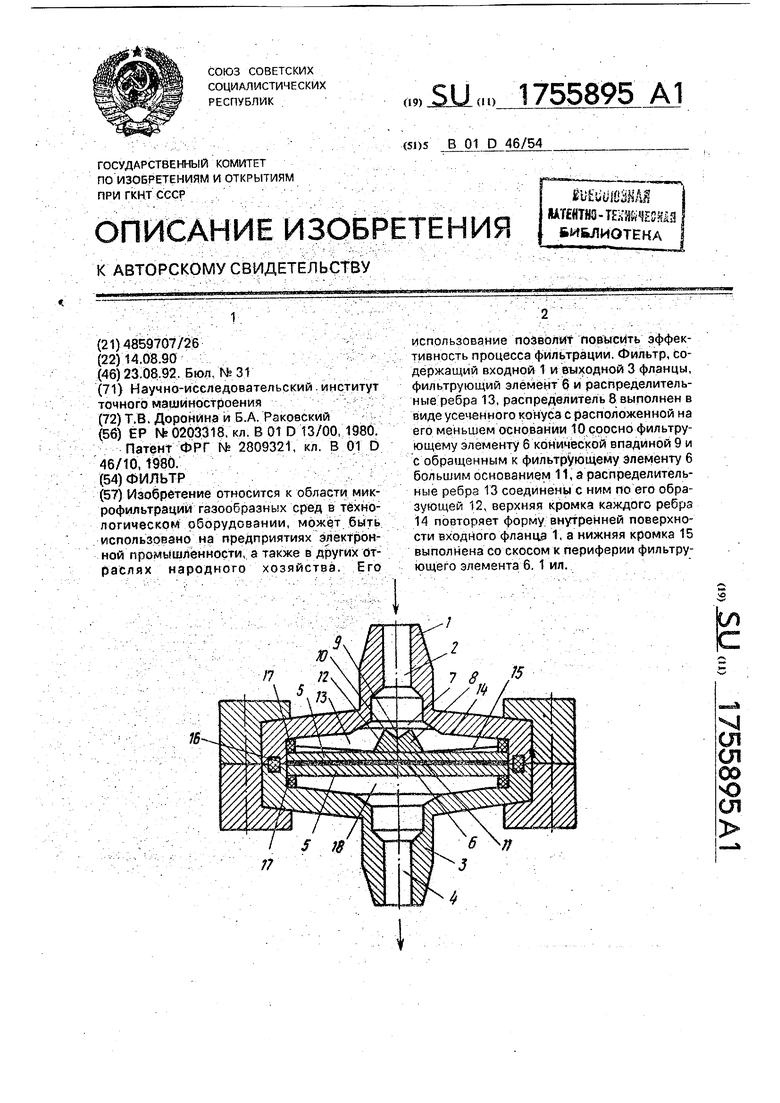

На чертеже представлен фильтр, общий вид.

Между фланцами входным 1 с входным отверстием 2 и выходным 3 с выходным отверстием 4 в опорных дисках 5 расположен фильтрующий элемент 6. Во входной полости 7 расположен распределитель 8 в виде усеченного конуса соосно входному отверстию 2 и фильтрующему элементу 6 с конической впадиной 9 на меньшем основании 10, а большее основание 11 обращено к фильтрующему элементу 6.

От конического распределителя 8 по его образующей 12 отходят соединенные с ним радиальные распределительные ребра 13, их верхняя кромка 14 повторяет форму внутренней поверхности входного фланца 1, а нижняя кромка 15 выполнена со скосом к периферии фильтрующего элемента 6.

Кольцо 16 обеспечивает герметичность внутренней полости фильтра.

Кольцо 17 исключает попадание входного газового потока из входной полости 7 в выходную 18 в обход фильтрующего элемента 6. Входной и выходной фланцы 1, 3 соединяются стягивающим устройством.

Фильтр работает следующим образом.

Газовый поток поступает через входное отверстие 2 входного фланца 1 во входную полость 7. Далее центральная часть входного потока попадает на поверхность конической впадины 9, отражаясь от нее, она взаимодействует с периферийной частью потока, которая попадает на коническую поверхность распределителя 9, поток перемешивается и растекается, направляемый ребрами 13, по фильтрующему элементу 6 и далее в выходное отверстие 4.

Благодаря тому, что распределитель выполнен с конической впадиной 9, центральная часть потока отражается от ее поверхности под разными углами и взаимодействует с периферийной частью потока, в результате чего направление и величина скорости потока изменяется и уменьшается вертикальная составляющая скорости, направленная по оси.

Коническая форма распределителя 8 создает условия дальнейшего равномерного распределения входного потока по фильтрующему элементу. При набегании на коническую поверхность поток растекается по ней, направляемый радиальными ребрами 13, отходящими от образующей конической поверхности 12. При этом одна его часть продолжит движение вдоль поверхности фильтрующего элемента, а вторая, не изменившая направление движения, взаимодействует с ней, в результате также происходит гашение составляющей скоростм, направленной вдоль оси фильтра.

Выполнение верхней кромки ребер по форме внутренней поверхности входного фланца исключает образование застойных зон в верхней части входной полости 7 и способствует выравниванию скоростей потока, а наличие скоса на нижней кромке ребер к периферии фильтрующего элемента способствует беспрепятственному равномерному распределению потока газа по периферийной части фильтрующего элемента, как по самой труднодоступной части фильтрующего элемента.

В результате этого происходит уменьшение вертикальной составляющей скорости, выравнивание скорости потока газа и его массы по поверхности фильтрующего элемента, за счет чего повышается эффективность фильтрации.

Формула изобретения

Фильтр, содержащий входной и выходной фланцы, установленный перед фильтрующим элементом распределитель потока и расположенные под входным фланцем распределительные ребра, отличающийся тем, что, с целью повышения эффективности процесса фильтрации, распределитель выполней в виде усеченного конуса с конической впадиной на меньшем верхнем основании и обращен большим основанием к фильтрующему элементу, при этом ребра соединены с распределителем по его образующей, верхняя кромка ребер повторяет форму внутренней поверхности входного фланца, а нижняя выполнена со скосом к периферии фильтрующего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРЦИАЛЬНЫЙ РАСХОДОМЕР | 2018 |

|

RU2670212C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297885C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2008 |

|

RU2360745C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| Вентилятор, в частности, для турбинного двигателя | 2014 |

|

RU2677769C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297884C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011413C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОЛА ВОЛОКНИСТОГО МАТЕРИАЛА | 2003 |

|

RU2242284C1 |

| Пневматическая флотационная машина | 1991 |

|

SU1814924A1 |

Изобретение относится к области микрофильтрации газообразных сред в технологическом оборудовании, может быть использовано на предприятиях электронной промышленности, а также в других отраслях народного хозяйства. Его использование позволит повысить эффективность процесса фильтрации, Фильтр, содержащий входной 1 и выходной 3 фланцы, фильтрующий элемент 6 и распределительные ребра 13, распределитель 8 выполнен в виде усеченного конуса с расположенной на его меньшем основании 10 соосно фильтрующему элементу 6 конической впадиной 9 и с обращенным к фильтрующему элементу 6 большим основанием 11, а распределительные ребра 13 соединены с ним по его образующей 12, верхняя кромка каждого ребра 14 повторяет форму внутренней поверхности входного фланца 1, а нижняя кромка 15 выполнена со скосом к периферии фильтрующего элемента 6. 1 ил.

| 0 |

|

SU203318A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дистанционное противопехотное неконтактное взрывательное устройство | 2023 |

|

RU2809321C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-23—Публикация

1990-08-14—Подача