Изобретение относится к средствам переработки сыпучих (зернистых, гранулированных, порошкообразных) материалов, а более конкретно, оно касается гравитационных смесителей сыпучих материалов, и может использоваться для осуществления разнообразных технологических процессов в химической, пищевой, горнообогатительной промышленности, а также в сельском хозяйстве, строительстве и т д Однако, особое значение это устройство будет иметь для химической промышленности, где большое количество материалов перерабатывается и транспортируется в сыпучем состоянии, а требования к равномерности свойств особенно высоки для химических веществ.

Известно, что качество сыпучего материала во многом определяется равномерностью свойств по всей его массе. Это обеспечивается как за счет равномерной обработки материала на всех технологических переходах, так и за счет тщательного перемешивания материала при его загрузке или выгрузке в каждом из аппаратов, а также в процессе транспортирования материала из аппарата в аппарат, по ходу технологического процесса.

Известно также, что сыпучие материалы, в отличие от жидких и пастообразных, трудно поддаются перемешиванию, особенно во влажном состоянии

Ближайшим к предложенному устройству по техническому существу и достигаемому эффекту среди известных является смеситель сыпучих материалов, который содержит вертикальный цилиндрический бункер с входным отверстием в крышке и выходным отверстием в его днище, В полости бункера размещен хотя бы один распределитель потока. Предпочтительно по высоте бункера установить последовательно друг за другом несколько распределителей. Каждый распределитель содержит секцию разделительных решеток и усеченный конус, расположенный под решетками, обращенный вершиной вниз и снабженный фигурными ребрами на внутренней поверхности. Секция решеток состоит хотя бы из двух ярусов и элементы одного яруса смесл

С

ел ел ю

2

щены относительно элементов другого яруса на половину шага между ними. Каждый ярус образован разделительными элементами, расположенными параллельно друг другу, в плоскости, перпендикулярной оси бункера. Вертикально движущийся поток сыпучего материала разделяется каждым ярусом элементов на отдельные плоские потоки, которые попадают на конус, сливаются в общий поток, Чю в несколько иной последовательности и частично проникнув друг в друга.

Перемешивание сыпучего материала в описанном устройстве происходит недостаточно интенсивно. Поэтому обычно в корпусе по его высоте устанавливают несколько распределителей потока.

Целью изобретения является интенсификация перемешивания.

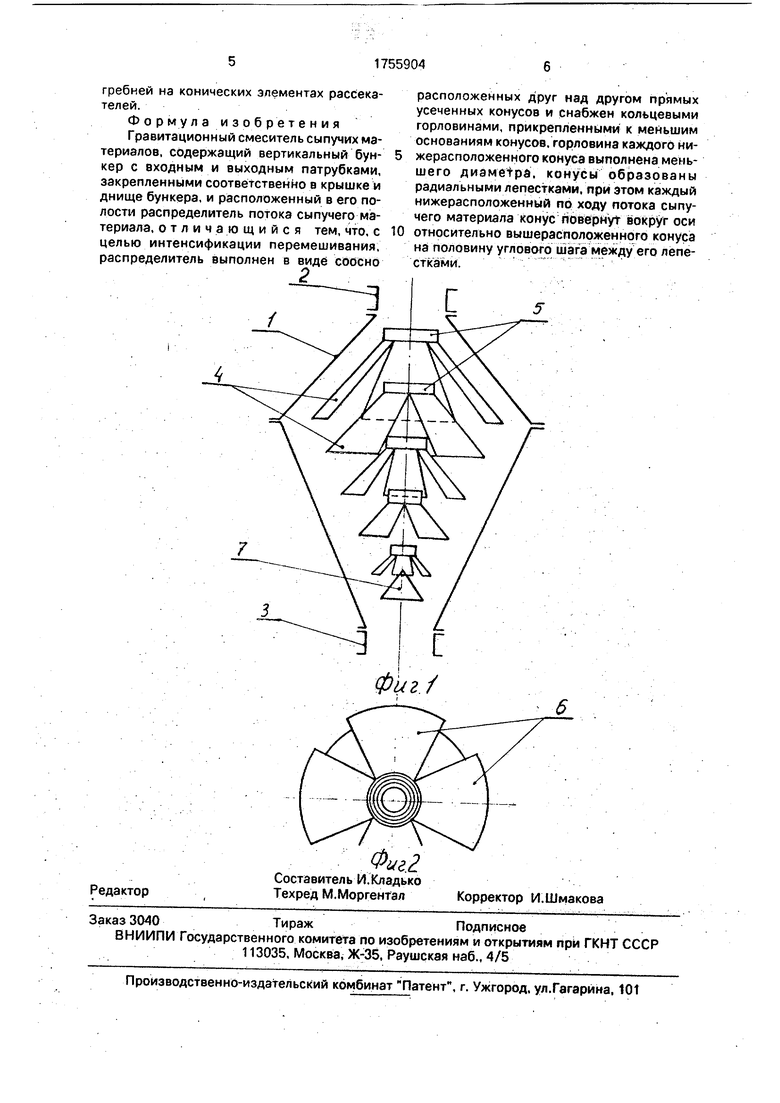

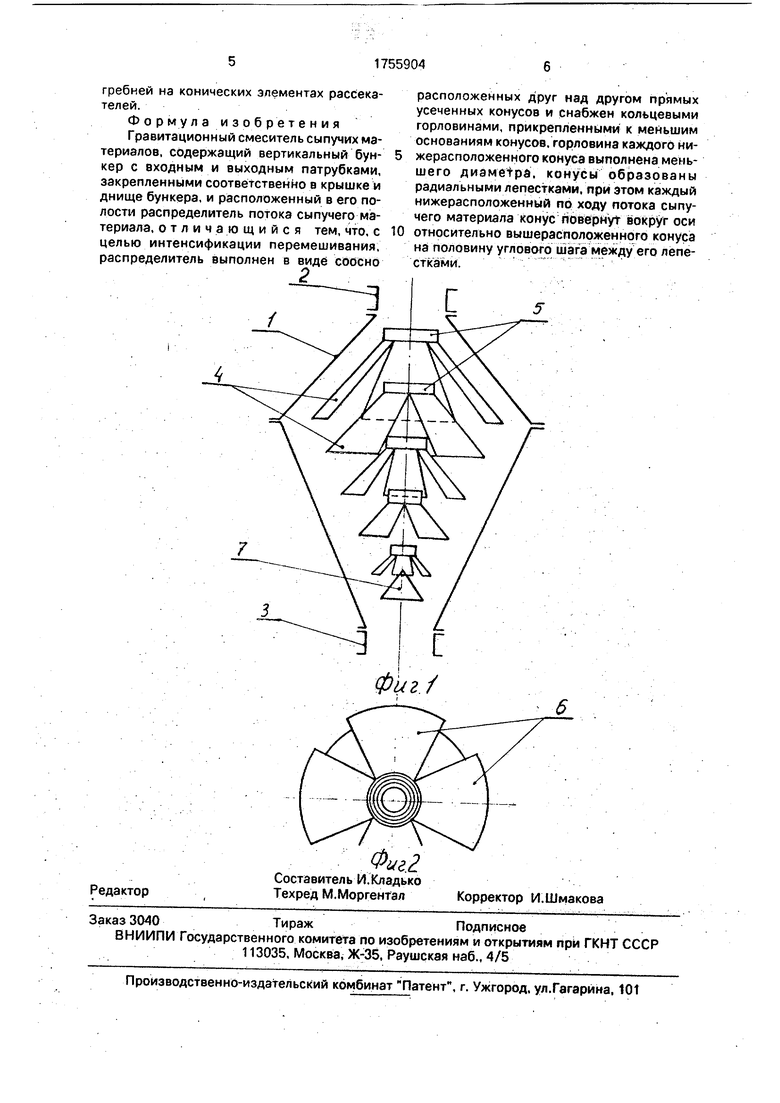

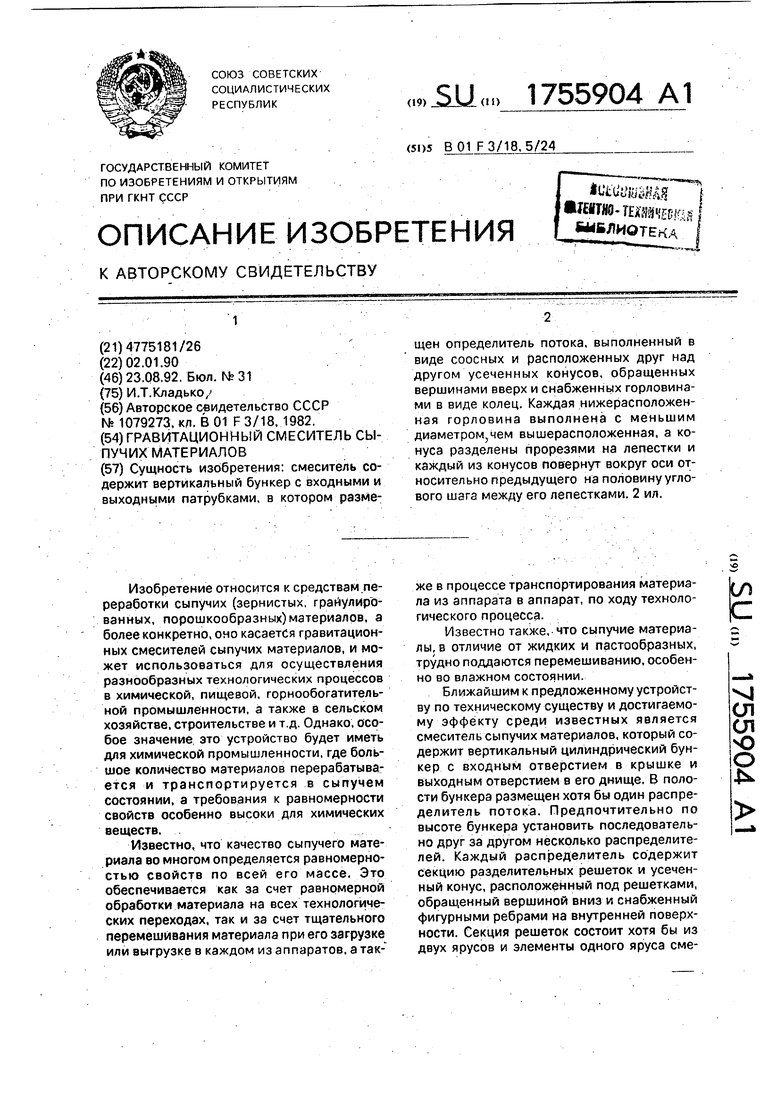

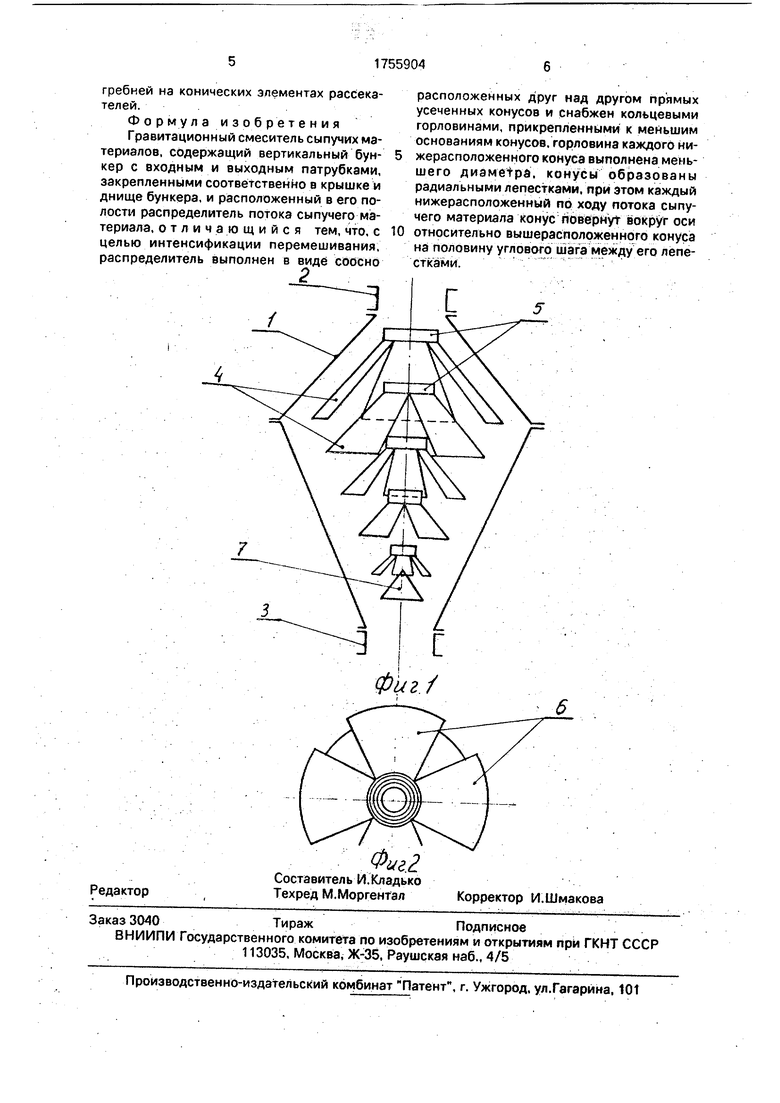

На фиг.1 изображено осевое сечение предложенного устройства; на фиг.2 - вид сверху (при условно не показанном корпусе).

Гравитационный смеситель содержит разъемный корпус 1 с входным 2 и выходным 3 патрубками. В полости корпуса последовательно друг за другом по высоте размещены усеченные конусы 4, расположенные соосно друг к другу и обращенные вершинами вверх, образующие распределитель потока сыпучего материала. Меньшее основание каждого из конусов снабжено горловиной 5 в виде кольца. Диаметр каждой нижеследующей горловины выполнен меньшим диаметра предыдущей горловины. Конусы разделены прорезями, выполненными вдоль образующих, на лепестки 6. Последний по ходу сыпучего потока конус 7 выполнен сплошным (т.е. без прорезей).

Каждый нижеследующий по ходу потока сыпучего материала конус повернут вокруг оси относительно предыдущего конуса на половину углового шага между его лепестками, т.е. так, что прорези каждого верхнего конуса расположены против лепестков соседнего ему нижнего конуса (см, фиг.2). Края лепестков конусов могут быть снабжены от- бортовкой вверх (не показано). Если конусы содержат по четыре лепестка, то угол их взаимного поворота вокруг оси составляет 45°. Конуса закреплены на корпусе посредством несущих элементов, любой пригодной для этой цели конструкции (не показаны).

В процессе работы устройства поток сыпучего материала подается внутрь корпуса под действием его веса через верхний патрубок 2. Горловина 5 первого конуса разделяет поток на две части. При этом центральная часть потока проникает сквозь горловину в пространство под конусом, а кольцеобразная периферийная часть потока сыпучего материала скатывается по лепесткам к их краю и ссыпается в пространство корпуса. Кроме этого, часть сыпучего материала из периферийной зоны попадает в прорези между лепестками первого конуса и ссыпается сразу на поверхность лепест0 ков второго конуса. От центральной части потока (прошедшей сквозь первую горловину) горловина второго конуса отделяет следующую периферийную часть, которая ссыпается по лепесткам в пространство

5 корпуса, одновременно смешиваясь с сыпучим материалом, попадающим на лепестки второго конуса через прорези в первом конусе. Кроме этого, сыпучий материал из периферийной части (второй горловины)

0 падает сквозь прорези второго конуса на лепестки третьего конуса. На каждом следующем по ходу потока конусе поведение сыпучее материала повторяется. На последнем конусе, который нецелесообраз5 но снабжать прорезями и горловиной, сыпучий материал, прошедший через горловину предпоследнего конуса, скатывается по его поверхности на днище, где он смешивается с материалом, скатывающимся с лепестков

0 всех верхних конусов. Таким образом, каждая из горловин отделяет от потока его периферийную часть, которая потом разделяется на подпотоки посредством конуса, которые об разуются как на каждом его

5 лепестке, так и в каждой его прорези. При этом на лепестках образуются смешанные потоки, включающие сыпучий материал, отделенный горловиной, и сыпучий материал, падающий через прорези предыдущего ко0 нуса. Многократное разделение общего потока на части и смешивание этих частей в общий поток, при прохождении ими путей разной длины и при слиянии их в иной последовательности и со смещением вокруг

5 оси корпуса создает условия для интенсивного перемешивания материала.

В описываемом устройстве при простой конструкции и использовании энергии самого сыпучего потока обеспечено гораздо

0 более интенсивное перемешивание сыпучего материала, чем этого возможно достигнуть в устройстве-прототипе. Оно способно развивать большую производительность при небольших габаритах. Изготовление ус5 тройства не вызовет затруднений в условиях даже небольших мастерских с примитивным оборудованием. В сравнении с прототипом изготовление заметно упрощаете за счет исключения сложных элементов, т.е. винтовых прорезей и винтовых

гребней на конических элементах рассекателей.

Формула изобретения Гравитационный смеситель сыпучих материалов, содержащий вертикальный бункер с входным и выходным патрубками, закрепленными соответственно в крышке и днище бункера, и расположенный в его полости распределитель потока сыпучего материала, отличающийся тем, что, с целью интенсификации перемешивания, распределитель выполнен в виде соосно

2

расположенных друг над другом прямых усеченных конусов и снабжен кольцевыми горловинами, прикрепленными к меньшим основаниям конусов, горловина каждого нижерасположенного конуса выполнена мень- шего диаметра, конусы образованы радиальными лепестками, при этом каждый нижерасположенный по ходу потока сыпучего материала конус повернут вокруг оси относительно вышерасположенного конуса на половину углового шага между его лепестками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАВИТАЦИОННЫЙ СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2024 |

|

RU2821456C1 |

| ВОЗДУШНЫЙ КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2758280C1 |

| Гравитационный смеситель | 1989 |

|

SU1755908A1 |

| ГРАВИТАЦИОННЫЙ СПОСОБ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2603670C1 |

| СПОСОБ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2440858C2 |

| Гравитационный смеситель сыпучих материалов | 1988 |

|

SU1627237A1 |

| Дозатор-смеситель | 2018 |

|

RU2692915C1 |

| Бесконусное загрузочное устройство доменной печи | 1980 |

|

SU954422A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2043588C1 |

| ДОЗАТОР-СМЕСИТЕЛЬ | 2005 |

|

RU2302616C2 |

Сущность изобретения: смеситель содержит вертикальный бункер с входными и выходными патрубками, в котором размещен определитель потока, выполненный в виде соосных и расположенных друг над другом усеченных конусов, обращенных вершинами вверх и снабженных горловинами в виде колец. Каждая нижерасположенная горловина выполнена с меньшим диаметром,чем вышерасположенная, а конуса разделены прорезями на лепестки и каждый из конусов повернут вокруг оси относительно предыдущего на половину углового шага между его лепестками. 2 ил.

Редактор

Составитель И.Кладько Техред М.Моргентал

фиг/

Фиг2

Корректор И.Шмакова

| Гравитационный смеситель сыпучих материалов | 1982 |

|

SU1079273A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-23—Публикация

1990-01-02—Подача