Изобретение относится к аппаратам для смешения сыпучих материалов и может быть использовано при гомогенизации порошкообразных полимерных материалов и различных сыпучих добавок на стадии компаундирования.

Целью изобретения является интенсификация процесса за счет улучшения продольного и поперечного перемешивания.

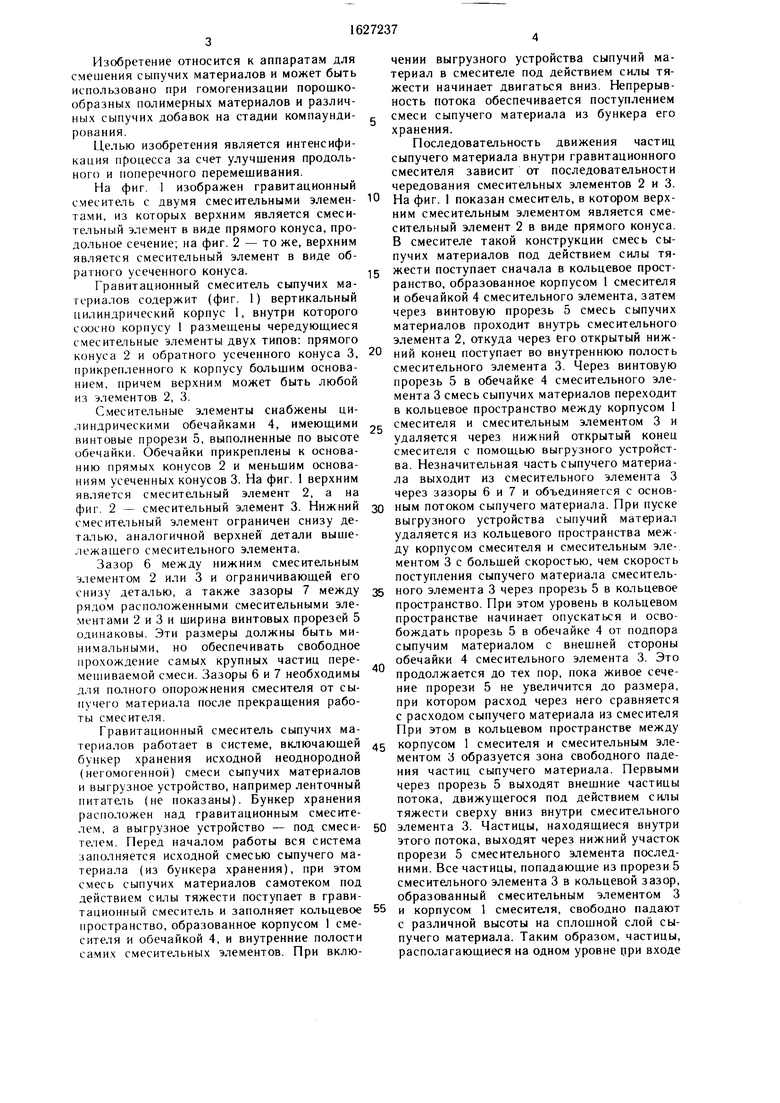

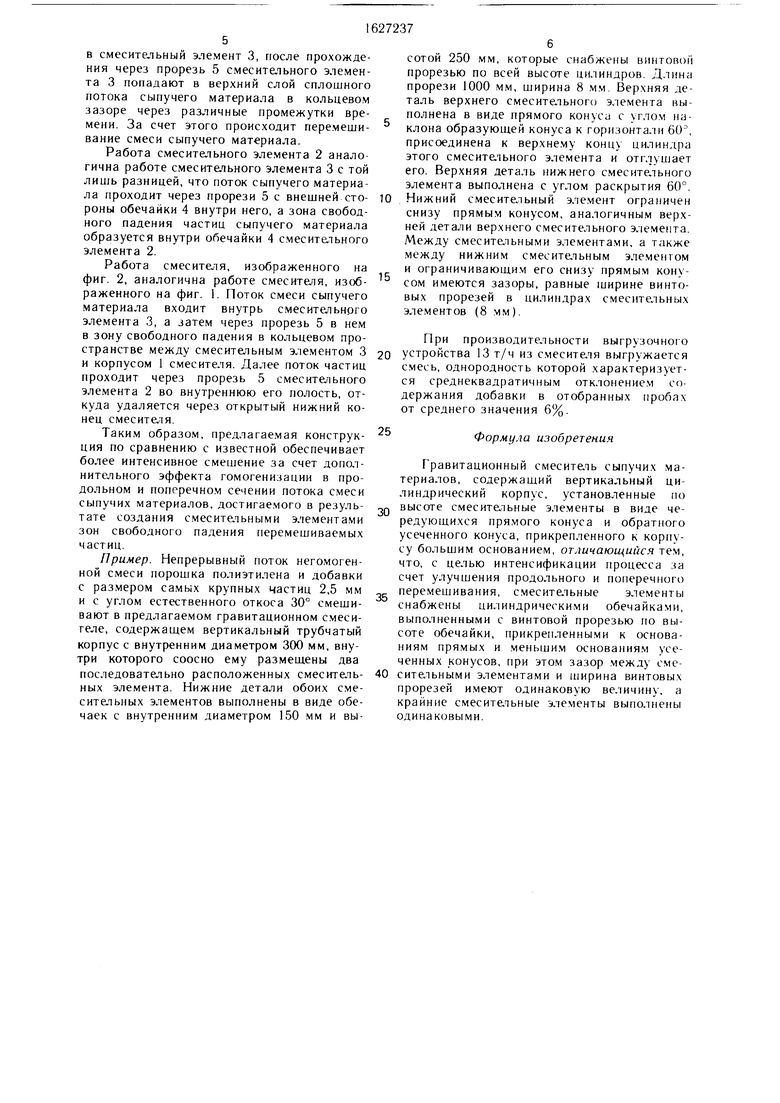

На фиг 1 изображен гравитационный смеситель с двумя смесительными элементами, из которых верхним является смесительный элемент в виде прямого конуса, продольное сечение; на фиг. 2 - то же, верхним является смесительный элемент в виде обратного усеченного конуса.

Гравитационный смеситель сыпучих материалов содержит (фиг. 1) вертикальный цилиндрический корпус 1, внутри которого соосно корпусу 1 размещены чередующиеся смесительные элементы двух типов: прямого конуса 2 и обратного усеченного конуса 3, прикрепленного к корпусу большим основанием, причем верхним может быть любой из элементов 2, 3

Смесительные элементы снабжены цилиндрическими обечайками 4, имеющими винтовые прорези 5, выполненные по высоте обечайки Обечайки прикреплены к основанию прямых конусов 2 и меньшим основаниям усеченных конусов 3. На фиг. 1 верхним является смесительный элемент 2, а на фиг 2 - смесительный элемент 3. Нижний смесительный элемент ограничен снизу деталью, аналогичной верхней детали вышележащего смесительного элемента.

Зазор 6 между нижним смесительным элементом 2 или 3 и ограничивающей его снизу деталью, а также зазоры 7 между рядом расположенными смесительными элементами 2 и 3 и ширина винтовых прорезей 5 одинаковы. Эти размеры должны быть минимальными, но обеспечивать свободное прохождение самых крупных частиц перемешиваемой смеси. Зазоры 6 и 7 необходимы для полного опорожнения смесителя от сыпучего материала после прекращения работы смесителя

Гравитационный смеситель сыпучих материалов работает в системе, включающей хранения исходной неоднородной (негомогеннои) смеси сыпучих материалов и выгрузное устройство, например ленточный питатель (не показаны). Бункер хранения расположен над гравитационным смесителем, а выгрузное устройство - под смесителем Перед началом работы вся система заполняется исходной смесью сыпучего материала (из бункера хранения), при этом смесь сыпучих материалов самотеком под действием силы тяжести поступает в гравитационный смеситель и заполняет кольцевое пространство, образованное корпусом 1 смесителя и обечайкой 4, и внутренние полости самих смесительных элементов. При вклю0

0

5

чении выгрузного устройства сыпучий материал в смесителе под действием силы тяжести начинает двигаться вниз. Непрерывность потока обеспечивается поступлением смеси сыпучего материала из бункера его хранения.

Последовательность движения частиц сыпучего материала внутри гравитационного смесителя зависит от последовательности чередования смесительных элементов 2 и 3. На фиг. 1 показан смеситель, в котором верхним смесительным элементом является смесительный элемент 2 в виде прямого конуса. В смесителе такой конструкции смесь сыпучих материалов под действием силы тяжести поступает сначала в кольцевое пространство, образованное корпусом 1 смесителя и обечайкой 4 смесительного элемента, затем через винтовую прорезь 5 смесь сыпучих материалов проходит внутрь смесительного элемента 2, откуда через его открытый нижний конец поступает во внутреннюю полость смесительного элемента 3. Через винтовую прорезь 5 в обечайке 4 смесительного элемента 3 смесь сыпучих материалов переходит в кольцевое пространство между корпусом 1 смесителя и смесительным элементом 3 и удаляется через нижний открытый конец смесителя с помощью выгрузного устройства. Незначительная часть сыпучего материала выходит из смеситатьного элемента 3 через зазоры 6 и 7 и объединяется с основ- 0 ным потоком сыпучего материала. При пуске выгрузного устройства сыпучий материал удаляется из кольцевого пространства между корпусом смесителя и смесительным элементом 3 с большей скоростью, чем скорость поступления сыпучего материала смесительного элемента 3 через прорезь 5 в кольцевое пространство. При этом уровень в кольцевом пространстве начинает опускаться и освобождать прорезь 5 в обечайке 4 от подпора сыпучим материалом с внешней стороны обечайки 4 смесительного элемента 3. Это продолжается до тех пор, пока живое сечение прорези 5 не увеличится до размера, при котором расход через него сравняется с расходом сыпучего материала из смесителя При этом в кольцевом пространстве между корпусом 1 смесителя и смесительным элементом 3 образуется зона свободного падения частиц сыпучего материала. Первыми через прорезь 5 выходят внешние частицы потока, движущегося под действием силы тяжести сверху вниз внутри смесительного элемента 3. Частицы, находящиеся внутри этого потока, выходят через нижний участок прорези 5 смесительного элемента последними. Все частицы, попадающие из прорези 5 смесительного элемента 3 в кольцевой зазор, образованный смесительным элементом 3 и корпусом 1 смесителя, свободно падают с различной высоты на сплошной слой сыпучего материала. Таким образом, частицы, располагающиеся на одном уровне при входе

5

0

5

0

5

в смесительный элемент 3, после прохождения через прорезь 5 смесительного элемента 3 попадают в верхний слой сплошного потока сыпучего материала в кольцевом зазоре через различные промежутки времени. За счет этого происходит перемешивание смеси сыпучего материала.

Работа смесительного элемента 2 аналогична работе смесительного элемента 3 с той лишь разницей, что поток сыпучего материала проходит через прорези 5 с внешней стороны обечайки 4 внутри него, а зона свободного падения частиц сыпучего материала образуется внутри обечайки 4 смесительного элемента 2.

Работа смесителя, изображенного на фиг. 2, аналогична работе смесителя, изображенного на фиг. 1. Поток смеси сыпучего материала входит внутрь смесительного элемента 3, а затем через прорезь 5 в нем в зону свободного падения в кольцевом пространстве между смесительным элементом 3 и корпусом 1 смесителя. Далее поток частиц проходит через прорезь 5 смесительного элемента 2 во внутреннюю его полость, откуда удаляется через открытый нижний конец смесителя.

Таким образом, предлагаемая конструкция по сравнению с известной обеспечивает более интенсивное смешение за счет дополнительного эффекта гомогенизации в продольном и поперечном сечении потока смеси сыпучих материалов, достигаемого в результате создания смесительными элементами зон свободного падения перемешиваемых частиц.

Пример. Непрерывный поток негомогенной смеси порошка полиэтилена и добавки с размером самых крупных частиц 2,5 мм и с углом естественного откоса 30° смешивают в предлагаемом гравитационном смеси- геле, содержащем вертикальный трубчатый корпус с внутренним диаметром 300 мм, внутри которого соосно ему размещены два последовательно расположенных смесительных элемента. Нижние детали обоих смесительных элементов выполнены в виде обечаек с внутренним диаметром 150 мм и вы5

сотой 250 мм, которые снабжены винтовой прорезью по всей высоте цилиндров. Длина прорези 1000 мм, ширина 8 мм. Верхняя деталь верхнего смесительного элемента выполнена в виде прямого конуса с глом наклона образующей конуса к горизонтали 60Э, присоединена к верхнему концу цилиндра этого смеситетьного элемента и отглушает его. Верхняя деталь нижнего смесительного элемента выполнена с утлом раскрытия 60°. 0 Нижний смесительный элемент ограничен снизу прямым конусом, аналогичным верхней детали верхнего смесительного элемента. Между смесительными элементами, а также между нижним смесительным элементом и ограничивающим его снизу прямым конусом имеются зазоры, равные ширине винтовых прорезей в цилиндрах смесительных элементов (8 мм).

При производительности выгрузочного 0 устройства 13 т/ч из смесителя выгружается смесь, однородность которой характеризуется среднеквадратичным отклонением содержания добавки в отобранных пробах от среднего значения 6%.

5Формула изобретения

Гравитационный смеситель сыпучих материалов, содержащий вертикальный цилиндрический корпус, установленные по высоте смесительные элементы в виде чередующихся прямого конуса и обратного усеченного конуса, прикрепленного к корпусу большим основанием, отличающийся тем, что, с целью интенсификации процесса за счет улучшения продольного и поперечного перемешивания, смеситатьные элементы снабжены цилиндрическими обечайками, выполненными с винтовой прорезью по высоте обечайки, прикрепленными к основаниям прямых и меньшим основаниям усеченных конусов, при этом зазор между сме- 0 сительными элементами и ширина винтовых прорезей имеют одинаковую величину, а крайние смесительные элементы выполнены одинаковыми.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический смеситель сыпучих материалов | 1990 |

|

SU1761243A1 |

| ГРАВИТАЦИОННЫЙ СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2024 |

|

RU2821456C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2596184C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ГЛУБОКОПЕРЕРАБОТАННЫХ КОМПОНЕНТОВ | 1995 |

|

RU2138973C1 |

| Машина для тукосмешивания и биомодификации гранулированных твердых минеральных удобрений | 2021 |

|

RU2789031C2 |

| Гравитационный смеситель сыпучих материалов | 1990 |

|

SU1755904A1 |

| Устройство для гравитационного смешивания сыпучих и жидких сред | 1990 |

|

SU1768257A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И ФАСОВКИ СУХИХ СМЕСЕЙ | 2010 |

|

RU2429061C1 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2220763C1 |

| Гравитационный смеситель сыпучих материалов | 1982 |

|

SU1079273A1 |

Изобретение относится к аппаратам для смешения сыпучих материалов и может найти широкое применение при гомогенизации порошкообразных полимерных материалов и различных сыпучих добавок на стадии компаундирования. Цель - обеспечение интенсификации процесса за счет улучшения продольного и поперечного перемешивания. Гравитационный смеситель сыпучих материалов содержит вертикальный трубчатый корпус 1, внутри которого соосно корпусу размещены смесительные элементы 2 и 3 в виде чередующихся прямого конуса и обратного усеченного конуса, прикрепленного к корпусу. Нижняя деталь обоих типов смесительных элементов одинакова и представляет собой обечайкч 4 с винтовой прорезью 5 по всей высоте обечайки 4. Крайние смесительные элементы выполнены одинаковыми. Величина зазора между смеситечьными элементами равна ширине винтовой прорези. 2 ил Ј (Л оэ Ю J ГО 00 3

фиг. I

| Заявка ФРГ № 3235824, кл В 01 F 5/24, 1984 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛЬШЕПРОЛЕТНЫХ ФЕРМ СО СТРОИТЕЛЬНЫМ ПОДЪЕМОМ | 2005 |

|

RU2300610C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-02-15—Публикация

1988-08-23—Подача