Изобретение относится к области очистки, а именно, к способам снятия и предотвращения загрязнения проточной части газотурбинного двигателя.

В процессе эксплуатации газотурбинного двигателя происходит загрязнение газовоздушного тракта, что приводит к ухудшению эксплуатационных характеристик: снижение тяги и повышению удельного расхода топлива.

Известный способ промывки газовоздушного тракта газотурбинного двигателя заключается в подаче моющей композиции во входное устройство с последующей подачей промывочной воды и сушкой. Вспрыск моющей композиции производят вдоль продольной оси двигателя.

Недостатками аналога являются неудовлетворительный распыл моющей композиции из-за подачи ее вдоль продольной оси двигатели и неподвижности форсунок; необходимость проведения демонтажно-мон- тажных работ для установки коллектора

форсунок; при подаче таким образом требуется больший расход моющей композиции.

Наиболее близким по технической сущности к заявляемому является способ промывки проточной части газотурбинного двигателя, заключающийся в подаче нагретой моющей композиции вдоль продольной оси двигателя под давлением 6кг/см2. Цикл промывки состоит из 10 холодных прокруток двигателя с поочередной подачей моющей композиции и промывочной воды. После проведения 5-ти холодных прокруток проводится охлаждение стартера в течение 30-ти мин.

После проведения холодных прокруток выполняют один ложный запуск без подачи воды, при этом подачу топлива включают на 5...10 с в конце запуска.

Не позднее чем через 40-60 мин после ложного запуска выполняют холодную прокрутку, запуск двигателя, выводят его режим 0,7 максимально продолжительного и после отработки в течение 5 мин плавно

ал

VI

сл ел ю о сл

снижаются на малый газ. Отработав на малом газу 2-3 мин, останавливать двигатель.

Недостатками известного способа являются неудовлетворительный распыл моющей композиции из-за подачи ее вдоль продольной оси двигателя и неподвижности форсунок; при подаче моющей композиции таким образом при прочих равных условиях требуется большое давление и большой расход воды; большая трудоемкость процесса промывки, так как требуется несколько циклов холодных прокруток и проведения демонтажно-монтажных работ; большой простой самолета при проведении промывки; необходимость проведения демонтажно-монтажных работ для установки дополнительных форсунок в проточной части двигателя.

Целью изобретения является повышение качества и производительности промывки газовоздушного тракта газотурбинного двигателя.

Поставленная цель достигается тем, что в способе промывки проточной части газотурбинного двигателя, заключающемся в подаче в проточную часть подогретой моющей композиции в распыленном состоянии, согласно данного изобретения, моющую композицию подают в процессе работы двигателя в плоскости, перпендикулярной оси двигателя по касательным к окружности в этой плоскости.

Такой способ подачи обеспечивает хорошее диспергирование моющей композиции, позволяет снизить ее расход и перепад давления на форсунках до 1.„3кг/см2.

Моющую композицию подают в течение 240...480 с, после в течение 300...600 с подают промывочную воду и в течение 60...120 с раствор жидкости, снижающий адгезию загрязнений на элементы двигателя. Время подачи моющей композиции, состоящей из поверхностно-активных веществ, растворителей, ингибиторов коррозии, и температура определяются исходя из ее физико-химических свойств. Время газовоздушного тракта деминерализованной жидкостью,снижающей адгезию загрязнений с элементами двигателя и перепад давлений на форсунках определяют исходя из статистических данных.

Для более качественной промывки газовоздушного тракта режим работы двигателя выбирают от малого газа до момента срабатывания механизации входного направляющего аппарата компрессора.

Предложенное техническое решение обладает существенными отличиями, так как совокупность отличительных признаков способа, дающая аналогичный результату известных источниках обнаружена не была.

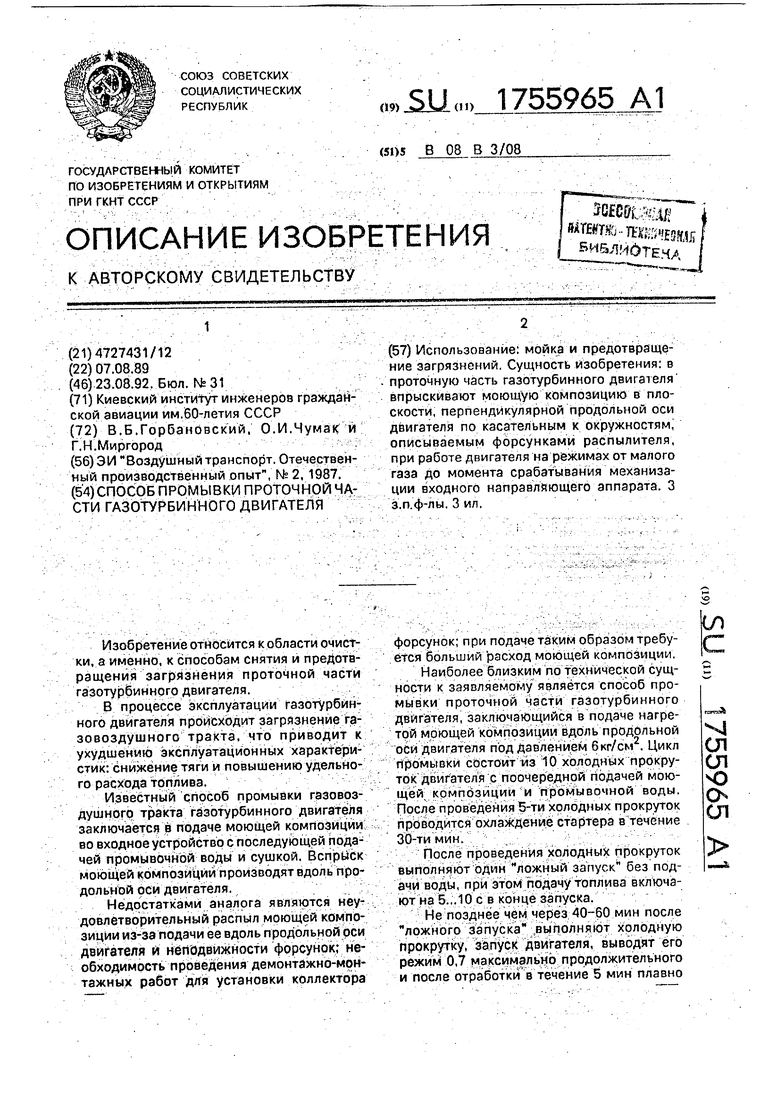

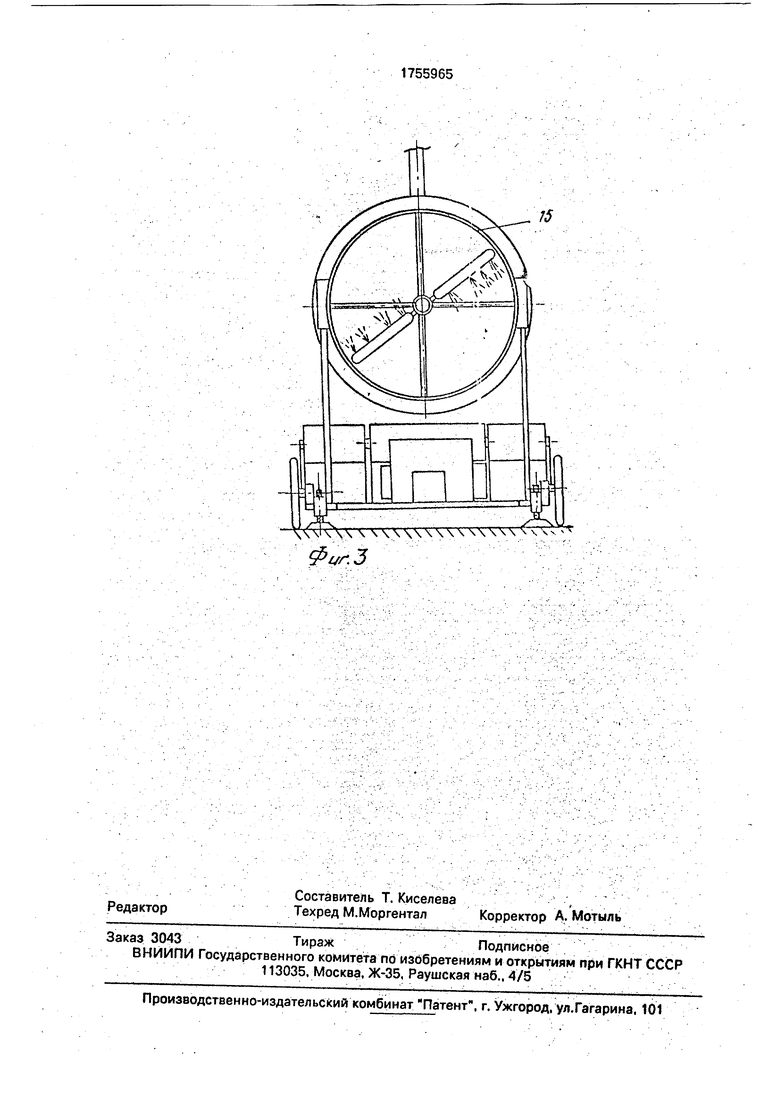

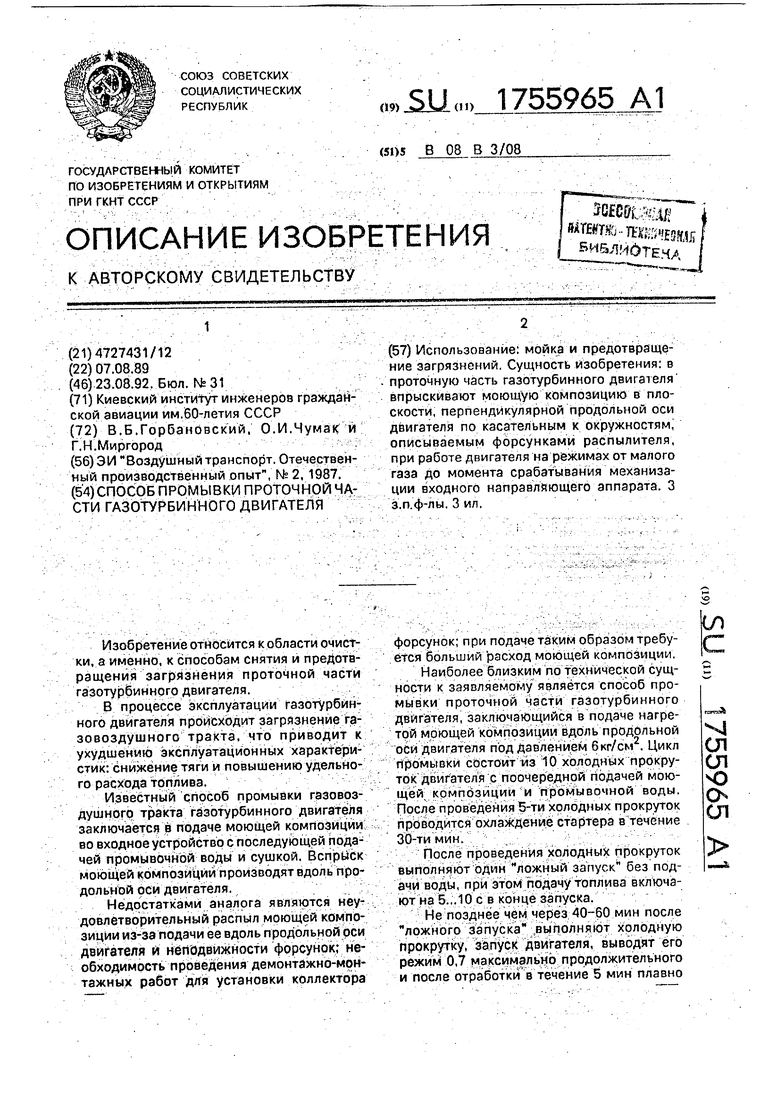

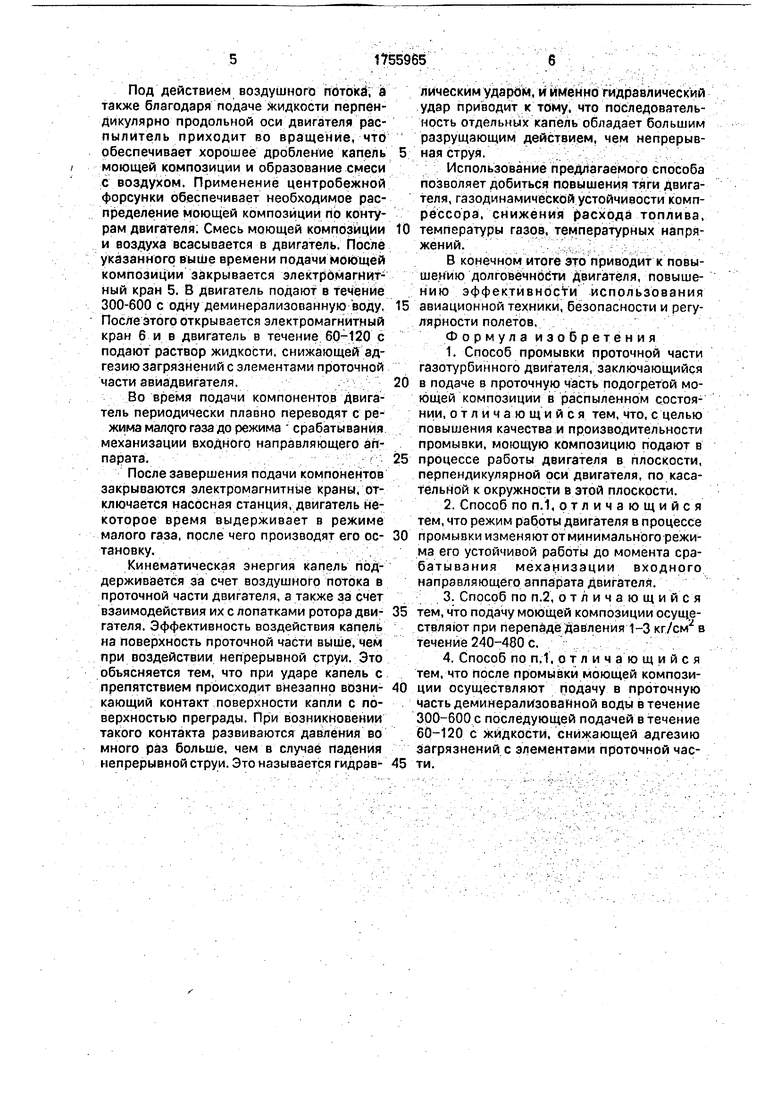

На фиг.1 изображена принципиальная схема устройства для реализации способа;

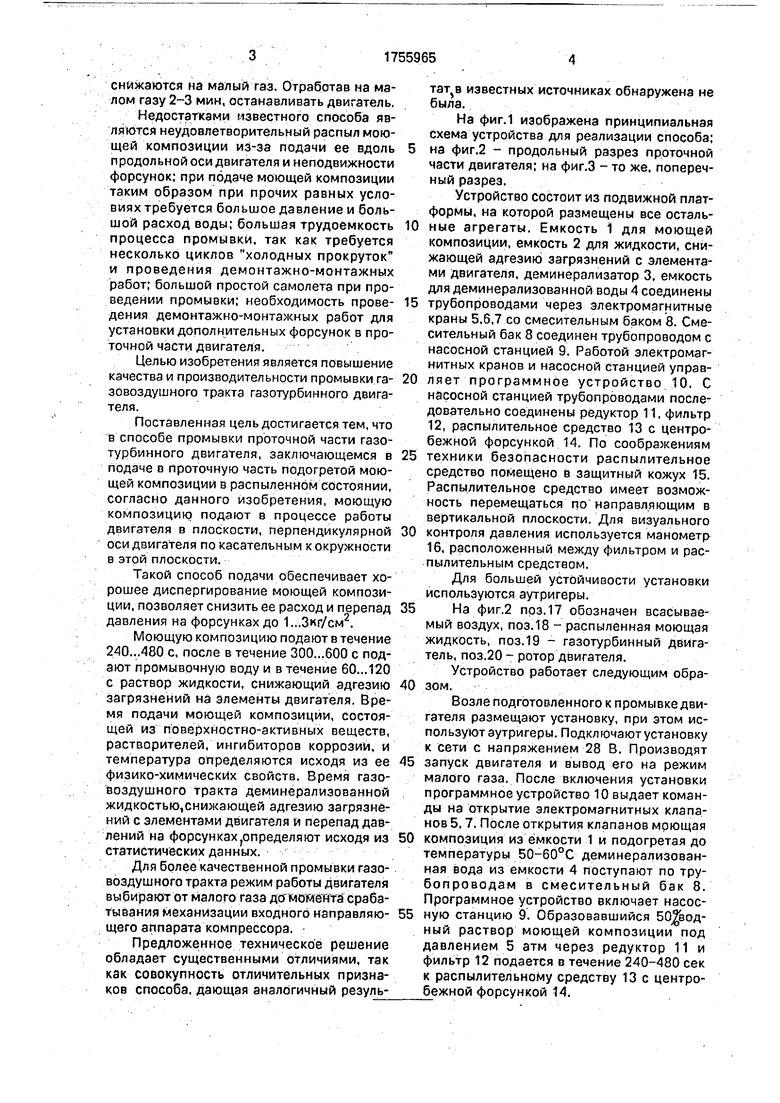

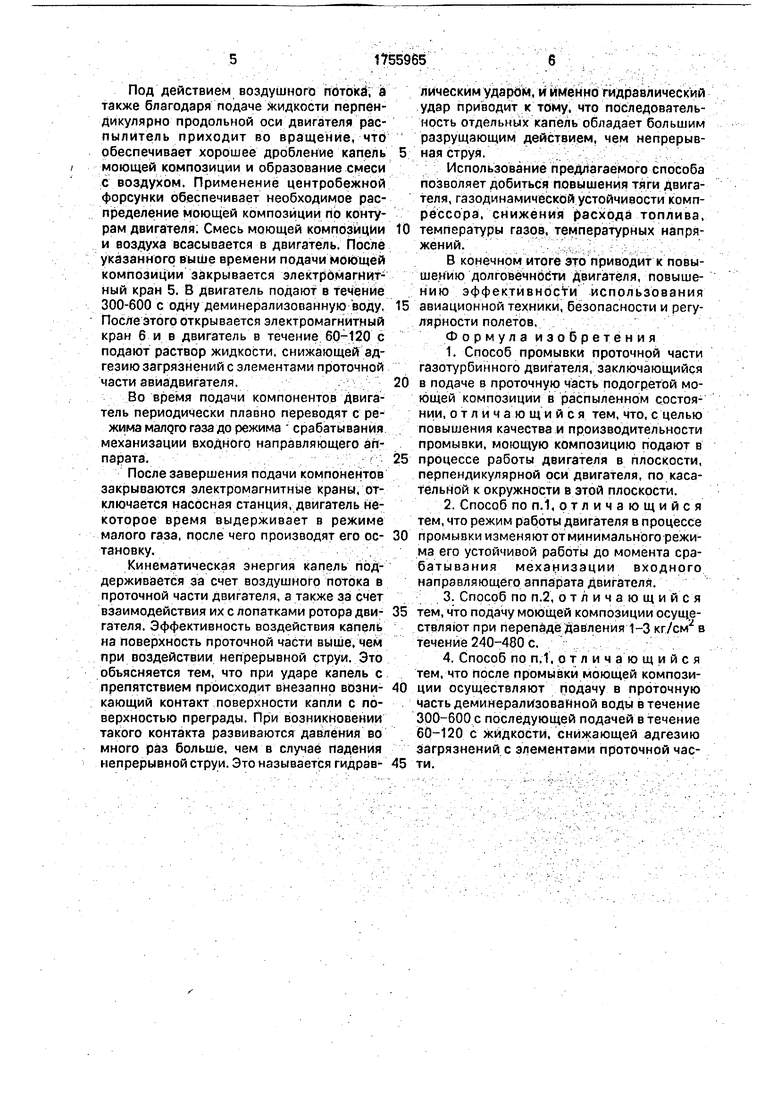

на фиг.2 - продольный разрез проточной части двигателя; на фиг.З - то же, поперечный разрез.

Устройство состоит из подвижной плат- Формы, на которой размещены все осталь0 ные агрегаты. Емкость 1 для моющей композиции, емкость 2 для жидкости, снижающей адгезию загрязнений с элементами двигателя, деминерализатор 3, емкость для деминерализованной воды 4 соединены

5 трубопроводами через электромагнитные краны 5,6,7 со смесительным баком 8. Смесительный бак 8 соединен трубопроводом с насосной станцией 9. Работой электромагнитных кранов и насосной станцией управ0 ляет программное устройство 10. С насосной станцией трубопроводами последовательно соединены редуктор 11, фильтр 12, распылительное средство 13 с центробежной форсункой 14. По соображениям

5 техники безопасности распылительное средство помещено в защитный кожух 15. Распылительное средство имеет возможность перемещаться по направляющим в вертикальной плоскости. Для визуального

0 контроля давления используется манометр 16, расположенный между фильтром и распылительным средством.

Для большей устойчивости установки используются аутригеры.

5 На фиг.2 поз. 17 обозначен всасываемый воздух, поз.18 - распыленная моющая жидкость, поз.19 - газотурбинный двигатель, поз.20 - ротор двигателя.

Устройство работает следующим обра0 зом.

Возле подготовленного к промывке двигателя размещают установку, при этом используют аутригеры. Подключаютустановку к сети с напряжением 28 В. Производят

5 запуск двигателя и вывод его на режим малого газа. После включения установки программное устройство 10 выдает команды на открытие электромагнитных клапанов 5,7. После открытия клапанов моющая

0 композиция из емкости 1 и подогретая до температуры 50-60°С деминерализованная вода из емкости 4 поступают по трубопроводам в смесительный бак 8. Программное устройство включает насос5 ную станцию 9. Образовавшийся 50|вод- ный раствор моющей композиции под давлением 5 атм через редуктор 11 и фильтр 12 подается в течение 240-480 сек к распылительному средству 13 с центробежной форсункой 14.

Под действием воздушного потока, а также благодаря подаче жидкости перпендикулярно продольной оси двигателя распылитель приходит во вращение, что обеспечивает хорошее дробление капель моющей композиции и образование смеси с воздухом. Применение центробежной форсунки обеспечивает необходимое распределение моющей композиции по контурам двигателя. Смесь моющей композиции и воздуха всасывается в двигатель. После указанного выше времени подачи моющей композиции закрывается электромагнитный кран 5. В двигатель подают в течение 300-600 с одну деминерализованную воду. После этого открывается электромагнитный кран бив двигатель в течение 60-120 с подают раствор жидкости, снижающей адгезию загрязнений с элементами проточной части авиадвигателя.

Во время подачи компонентов двигатель периодически плавно переводят с режима малдго газа до режима срабатывания механизации входного направляющего аппарата.

После завершения подачи компонентов закрываются электромагнитные краны, отключается насосная станция, двигатель некоторое время выдерживает в режиме малого газа, после чего производят его ос- тановку.

Кинематическая энергия капель поддерживается за счет воздушного потока в проточной части двигателя, а также за счет взаимодействия их с лопатками ротора дви- гателя. Эффективность воздействия капель на поверхность проточной части выше, чем при воздействии непрерывной струи. Это объясняется тем, что при ударе капель с препятствием происходит внезапно возни- кающий контакт поверхности капли с поверхностью преграды. При возникновении такого контакта развиваются давления во много раз больше, чем в случае падения непрерывной струи. Это называется гидрав-

лическим ударом, и именно гидравлический удар приводит к тому, что последовательность отдельных капель обладает большим разрущающим действием, чем непрерывная струя.

Использование предлагаемого способа позволяет добиться повышения тяги двигателя, газодинамической устойчивости компрессора, снижения расхода топлива, температуры газов, температурных напряжений.

В конечном итоге это приводит к повышению долговечности Двигателя, повышению эффективности использования авиационной техники, безопасности и регулярности полетов.

Формула изобретения

1.Способ промывки проточной части газотурбинного двигателя, заключающийся в подаче в проточную часть подогретой моющей композиции в распыленном состоянии, отличающийся тем, что, с целью повышения качества и производительности промывки, моющую композицию подают в процессе работы двигателя в плоскости, перпендикулярной оси двигателя, по касательной к окружности в этой плоскости.

2.Способ по п.1, отличающийся тем, что режим работы двигателя в процессе промывки изменяют от минимального режима его устойчивой работы до момента срабатывания механизации входного направляющего аппарата двигателя.

3.Способ по п.2, отличающийся тем, что подачу моющей композиции осуществляют при перепаде Давления 1-3 кг/см в течение 240-480 с.

4.Способ по п.1,отличающийся тем, что после промывки моющей композиции осуществляют подачу в проточную часть деминерализованной воды в течение 300-600 с последующей подачей в течение 60-120 с жидкости, снижающей адгезию загрязнений с элементами проточной части.

I t 4

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОМЫВКИ ВОЗДУШНО-ГАЗОВОГО ТРАКТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2311551C1 |

| СПОСОБ ПРОМЫВКИ И КОНСЕРВАЦИИ ГАЗОВОЗДУШНОГО ТРАКТА АВИАЦИОННОГО ДВИГАТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639938C1 |

| УСТАНОВКА ДЛЯ ПРОМЫВКИ И ЭМУЛЬСИРОВАНИЯ ВОЗДУШНО-ГАЗОВОГО ТРАКТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2323051C1 |

| Способ промывки газовоздушного тракта газотурбинного двигателя | 1990 |

|

SU1767205A1 |

| СПОСОБ ПОВЫШЕНИЯ ВЫХОДНОЙ МОЩНОСТИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПРИ ЭКСПЛУАТАЦИИ | 2014 |

|

RU2567530C1 |

| СПОСОБ ПРОМЫВКИ ГАЗОВОЗДУШНОГО ТРАКТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА ПРИ ПОМОЩИ ДОПОЛНИТЕЛЬНОЙ ФОРСУНКИ | 2022 |

|

RU2802116C1 |

| СПОСОБ ОЧИСТКИ ДВУХКОНТУРНЫХ ФОРСУНОК КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПРОДУКТОВ КОКСОВАНИЯ ТОПЛИВА И НАГАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2650438C1 |

| БОЕВОЙ ВЕРТОЛЕТ | 2007 |

|

RU2338667C1 |

| Способ очистки газотурбинного двигателя | 2018 |

|

RU2706516C1 |

| Способ очистки горелочного устройства камеры сгорания и установка для его применения | 2019 |

|

RU2732253C1 |

Использование: мойка и предотвращение загрязнений. Сущность изобретения: в проточную часть газотурбинного двигателя впрыскивают моющую композицию в плоскости, перпендикулярной продольной оси двигателя по касательным к окружностям, описываемым форсунками распылителя, при работе двигателя на режимах от малого газа до момента срабатывания механизации входного направляющего аппарата. 3 з.п.ф-лы. 3 ил.

/4

0г/л/

Фиг.З

IS

| ЭЙ Воздушный транспорт | |||

| Отечественный производственный опыт, № 2, 1987 |

Авторы

Даты

1992-08-23—Публикация

1989-08-07—Подача