Изобретение относится к области чистки и предотвращения загрязнения, в частности, с применением жидкости и может быть использовано при обслуживании летательных аппаратов в условиях эксплуатации.

Известен аналог установки для промывки воздушно-газового тракта газотурбинного двигателя, содержащий бак для моющей жидкости, связанный через насос с манометром и перекрывным краном, который, в свою очередь, через фильтр соответственно с магистралью перепуска и распылительным устройством, установленным перед входом в двигатель без контакта с ним (авторское свидетельство SU № 1776846 А1. Способ промывки газовоздушного тракта газотурбинного двигателя. - МПК5: F02С 7/30. - Бюл. № 43, 23.11.92.). Недостатком известного устройства является невозможность промывки газовоздушного тракта газотурбинного двигателя с установленным на воздухозаборном сопле пылезащитным устройством, особенно при температурах воздуха ниже 0°С, а также эмульсирование газовоздушного тракта газотурбинного двигателя консервирующими составами, например защитным водовытесняющим составом.

Наиболее близким аналогом по технической сущности к заявляемому изобретению является устройство для промывки газовоздушного тракта газотурбинного двигателя, содержащее подвижную платформу, на которой смонтированы емкости, одна из которых выполнена для моющей жидкости, электроприводной гидронасос с системой управления, фильтр, кран, распылительное устройство с распылительной форсункой, соединенные трубопроводами (авторское свидетельство SU № 1755965 А1. Способ промывки проточной части газотурбинного двигателя. - МПК5: В08В 3/08. - Бюл. № 31, 23.08.92). Данный аналог принят за прототип.

Недостатком известного устройства, принятого за прототип, является его громоздкость, при этом распылитель установлен непосредственно на установке, что ограничивает ее применение для газотурбинного двигателя с пылезащитным устройством на воздухозаборном сопле, кроме этого, для выполнения работ при температурах воздуха, близких к 0°С, в этой установке необходим подогрев жидкости.

Основной задачей, на решение которой направлено заявляемое изобретение, является упрощение конструкции и выполнение работ по промывке и эмульсированию газовоздушного тракта газотурбинного двигателя консервирующими составами за меньшее время при разной температуре наружного воздуха.

Техническим результатом, достигаемым при осуществлении заявляемого технического решения, является упрощение конструкции и улучшение качества промывки и эмульсирования газовоздушного тракта газотурбинного двигателя, особенно с пылезащитным устройством на воздухозаборном сопле.

Указанный технический эффект достигается тем, что в известной установке для промывки и эмульсирования воздушно-газового тракта газотурбинного двигателя, содержащей подвижную платформу, на которой смонтированы две емкости, одна из которых используется для моющей жидкости, соединенные трубопроводами электроприводной насос, фильтр, кран, распылительное устройство с распылительной форсункой, согласно предложенному техническому решению она содержит гидроприводной объемный дозатор эмульсии, для последней используется вторая емкость, соединенная через дозатор с форсунками, дополнительно установленными на распылительном устройстве, при этом кран выполнен многоходовым с четырьмя распределительными выходами, вход которого соединен трубопроводами через насос с выходом из емкости с моющей жидкостью, а выходы соединены соответственно первый - с полостью гидропривода дозатора, второй - с гибким трубопроводом подачи моющей жидкости в форсунки распылительного устройства, третий - с магистралью слива моющей жидкости из распылительного устройства и четвертый - с магистралью дренажа полости гидропривода дозатора в емкость для моющей жидкости, причем полость гидропривода дозатора и гибкий трубопровод подачи моющей жидкости в форсунки распылительного устройства сообщаются при соответствующих положениях рукоятки поворота пробки с магистралью дренажа или магистралью слива в емкость для моющей жидкости через канал, выполненный в пробке распределительного крана, при этом эмульсионная полость дозатора сообщается, с одной стороны, через впускной клапан с емкостью для эмульсии и, с другой, - через выпускной клапан с гибким трубопроводом подачи эмульсии на дополнительные форсунки, а фильтры установлены в заливных горловинах обеих емкостей;

подвижная платформа содержит трубчатый каркас, к верхней части его подвешены емкости для моющей жидкости и эмульсии, который смонтирован на паре колес, расположенных под емкостью для моющей жидкости, а под емкостью для эмульсии размещены дозатор и насос, под которыми снизу каркаса установлены упоры, а сверху - откидываемое вниз дышло с возможностью отрыва упоров от грунта и перемещения установки на колесах;

дозатор вмонтирован в днище емкости для эмульсии, сообщающейся с эмульсионной полостью дозатора через впускной клапан по каналу, выполненному в крышке дозатора;

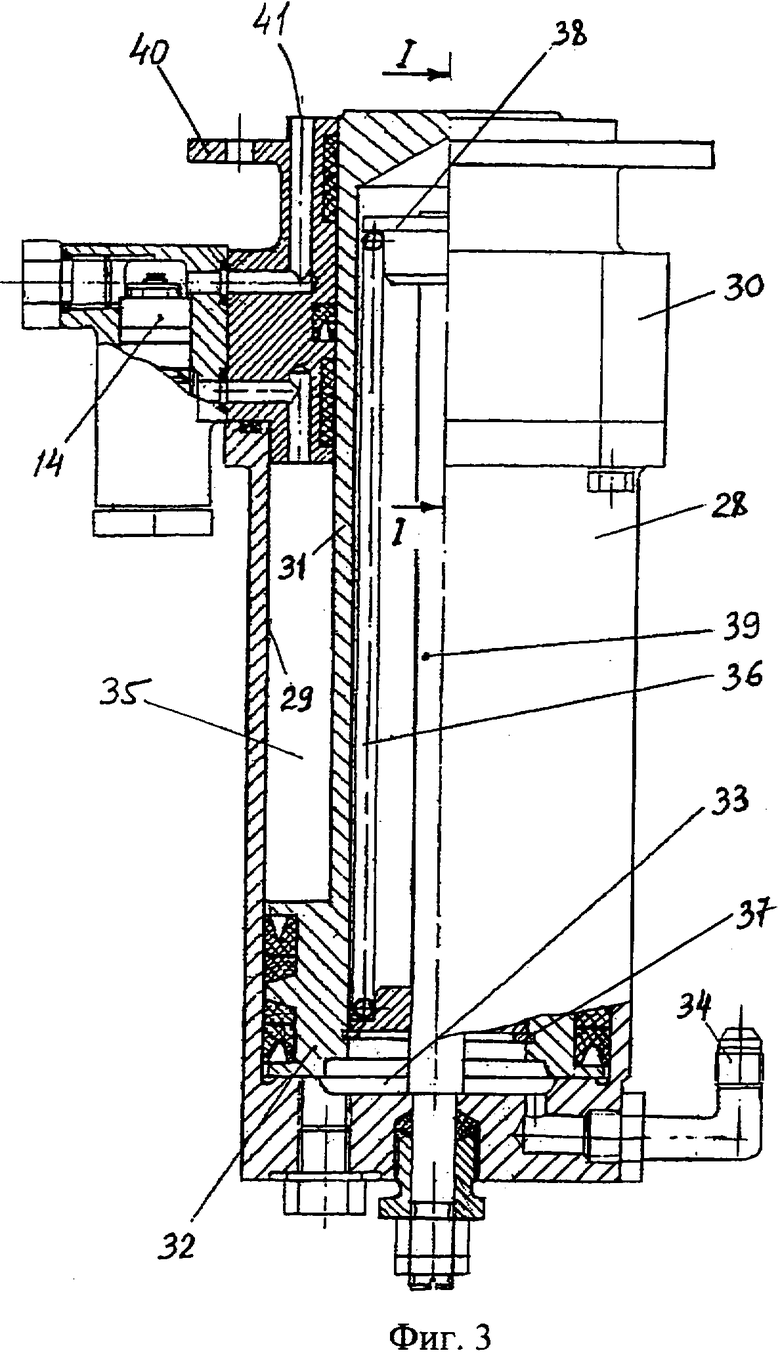

дозатор содержит корпус, внутри которого выполнен цилиндр, закрытый крышкой, в отверстии которой подвижно помещен шток полого поршня, последний расположен в нижней части цилиндра и образует с основанием полость гидропривода, периодически заполняемую под давлением гидронасоса моющей жидкостью, поступающей по трубопроводам из емкости через распределительный кран, при этом шток поршня и цилиндр образуют между поршнем и крышкой полость, периодически заполняемую эмульсией под воздействием пружины возврата поршня, расположенной внутри поршня с упором в буртик оси, закрепленной в основании корпуса, и через выпускной клапан в распылительное устройство под давлением моющей жидкости в поршень гидропривода;

распылительное устройство выполнено в виде рамы, изготовленной из трубопроводов подачи моющей жидкости и эмульсии к распылительным форсункам, соединенных между собой и с помощью кронштейна, на котором закреплена поворотная ручка для установочной штанги с фиксатором поворота рамы распылительного устройства на угол для промывки и эмульсирования воздушно-газового тракта газотурбинного двигателя и транспортирования установки, при этом форсунки распыления моющей жидкости расположены на дугообразном трубопроводе подачи моющей жидкости, выполненном с радиусом, меньшим половине диаметра воздухозаборного сопла газотурбинного двигателя, а форсунки распыления эмульсии - на концах трубопровода подачи эмульсии, изогнутого под углом;

на концах трубопровода подачи эмульсии к распылительным форсункам установлены упоры для навески рамы распылительного устройства на детали конструкции пылезащитного устройства, установленного перед воздухозаборным соплом газотурбинного двигателя;

на дугообразном трубопроводе установлены съемные ножки для фиксации в раструбе воздухозаборного сопла рамы с форсунками распылительного устройства;

участки дугообразного трубопровода между форсунками для распыления моющей жидкости, ножки и упоры рамы покрыты слоем, например, резиновой смеси;

штанга выполнена сборной, секции которой соединены между собой и с поворотной ручкой распылительного устройства посредством, например, байонетных соединений;

на каркасе платформы со стороны, противоположной дышлу, установлен барабан для намотки гибких трубопроводов и электрического кабеля подключения установки к сети электропитания;

барабан для намотки гибких трубопроводов и электрического кабеля установлен на оси с возможностью вращения и стопорения барабана шлицевым соединением путем смещения и фиксирования барабана подпружиненным шариком в проточках, выполненных на оси;

емкости снабжены поплавковыми указателями уровня моющей жидкости и эмульсии;

на каркасе платформы с боковой стороны установлены ложементы для установки и закрепления распылительного устройства и штанги.

Приведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленной установке для промывки и эмульсирования воздушно-газового тракта газотурбинного двигателя, отсутствуют. Следовательно, заявленное техническое решение соответствует условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «изобретательский уровень».

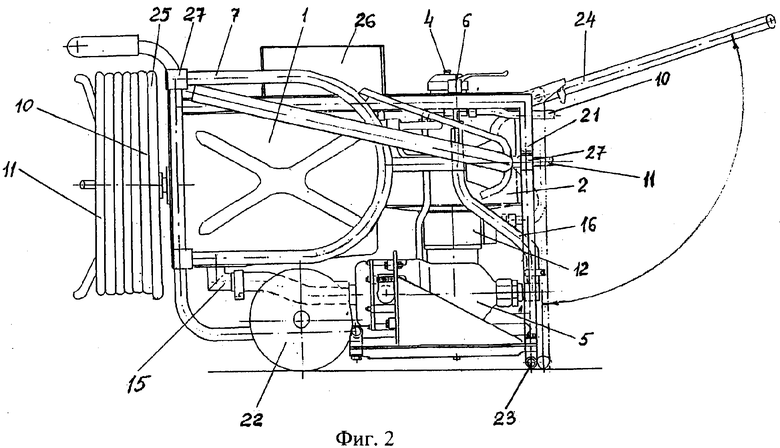

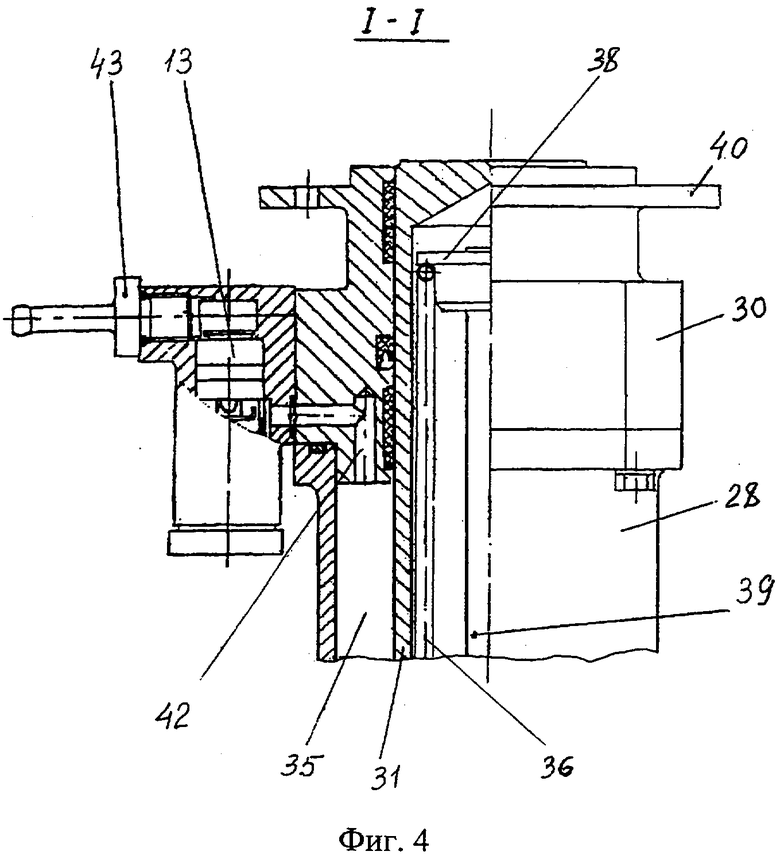

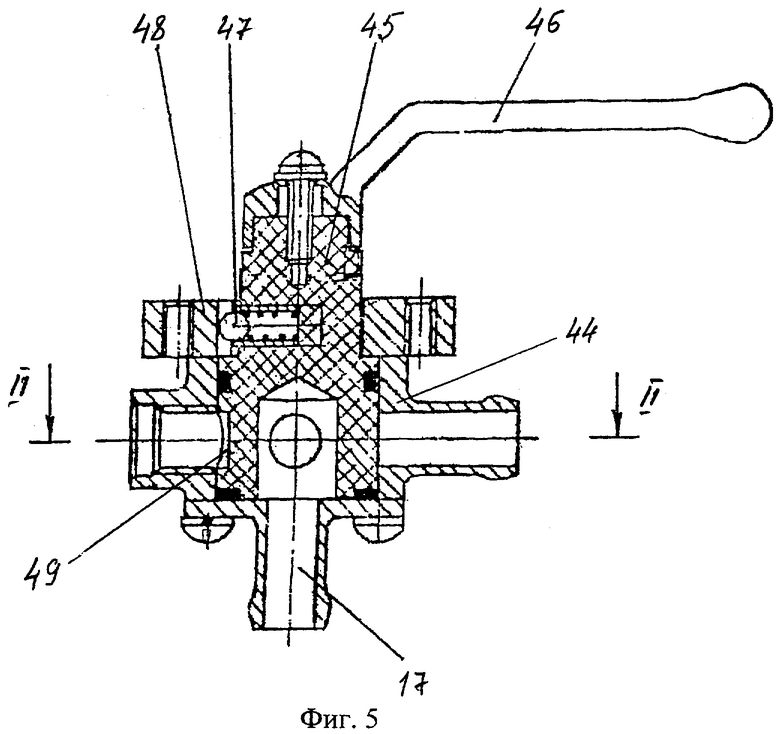

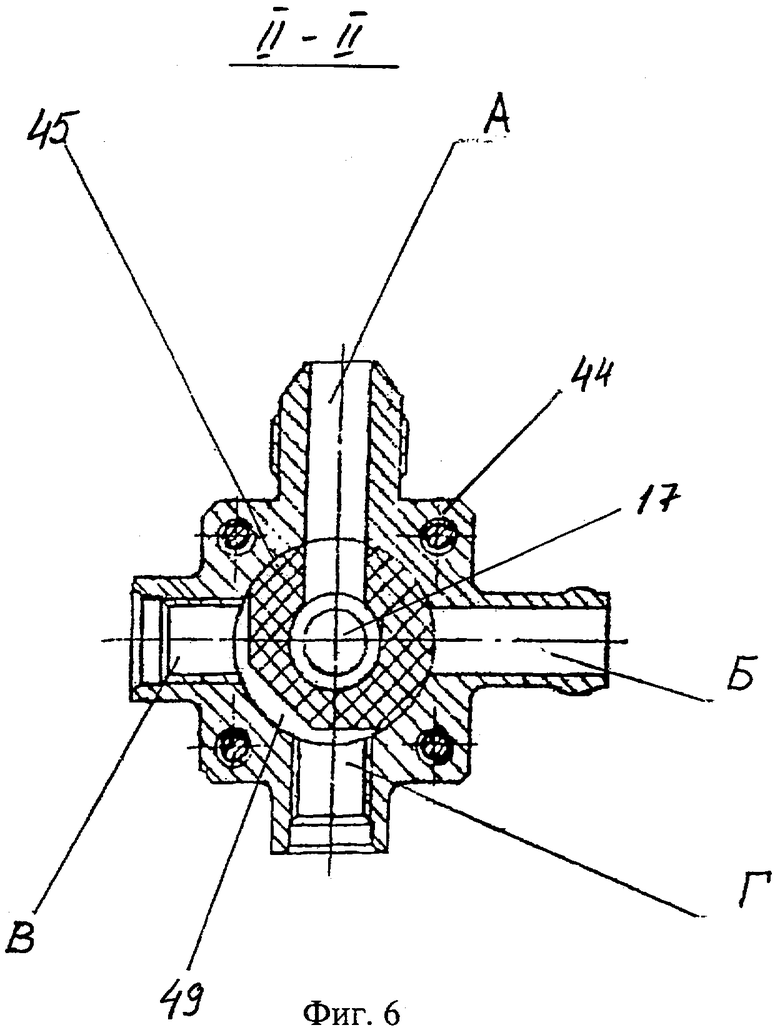

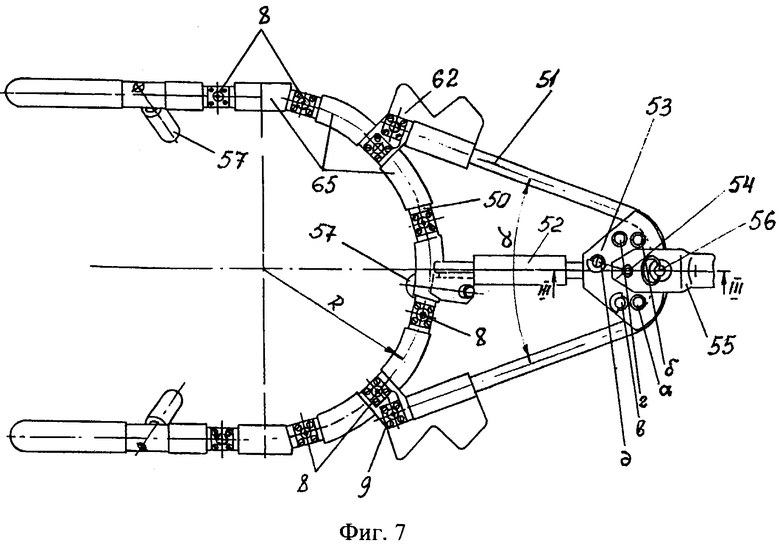

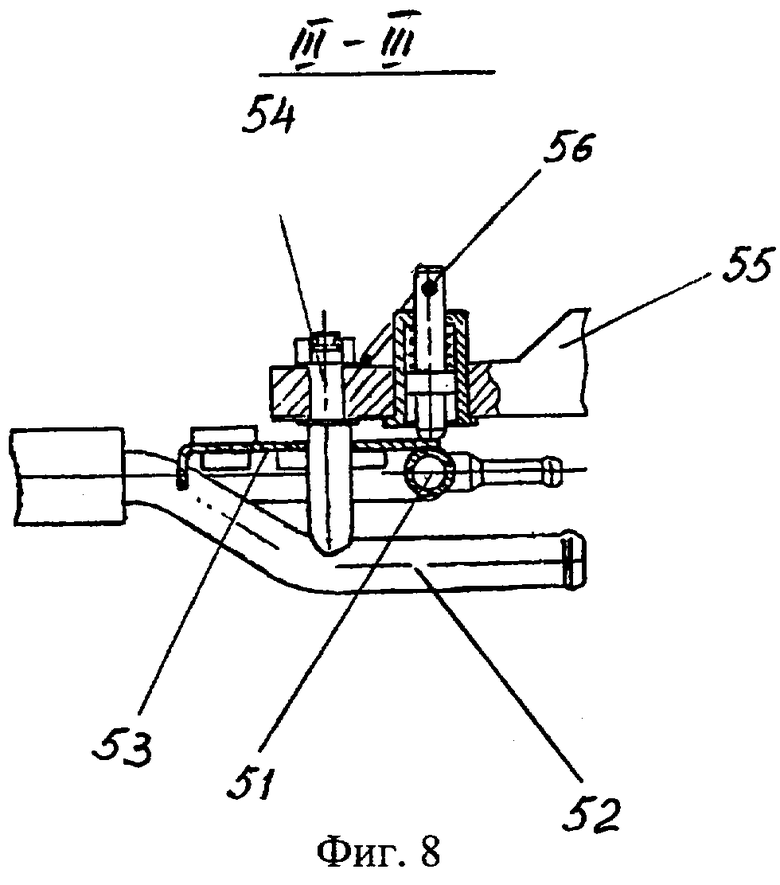

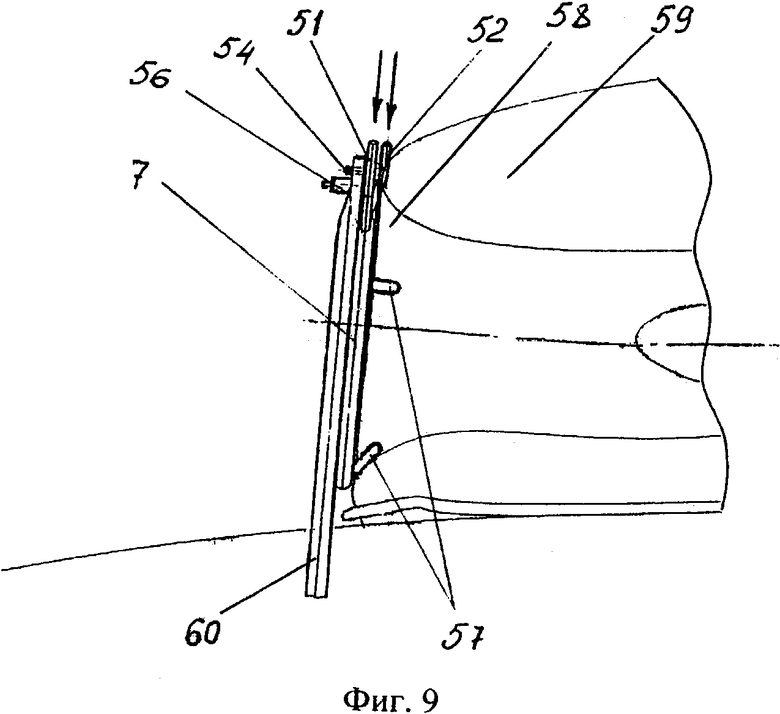

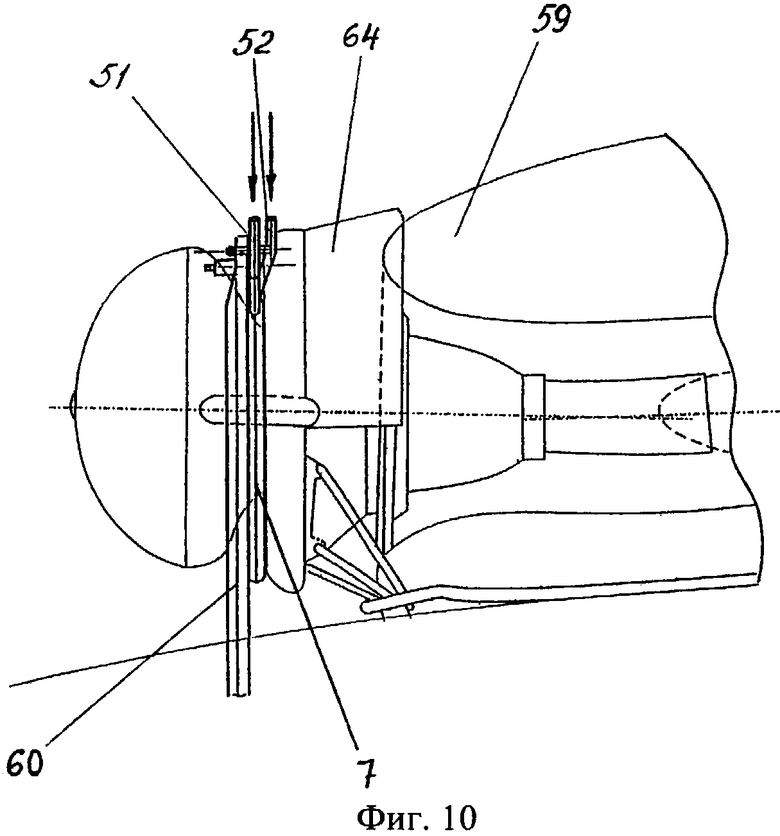

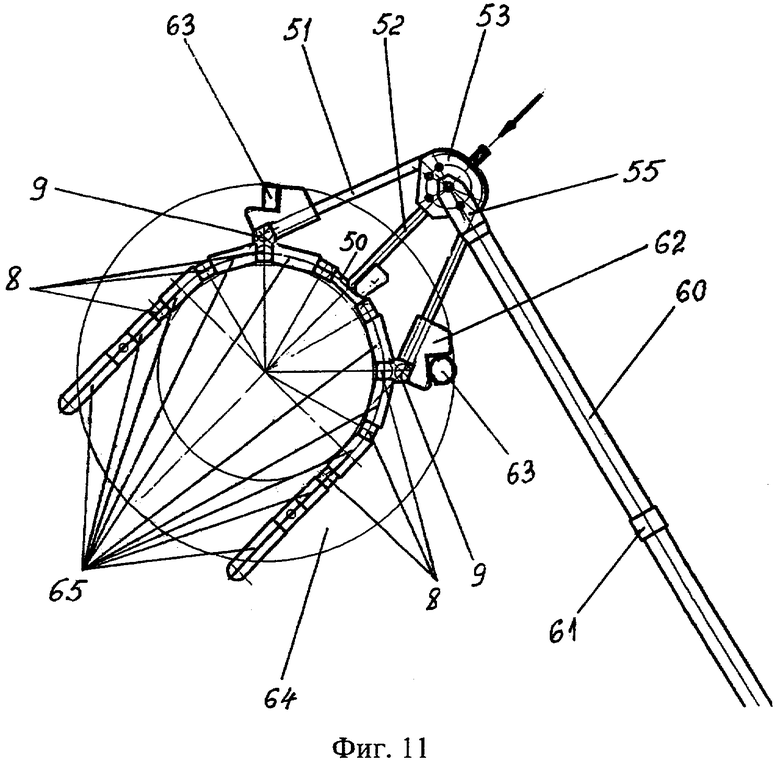

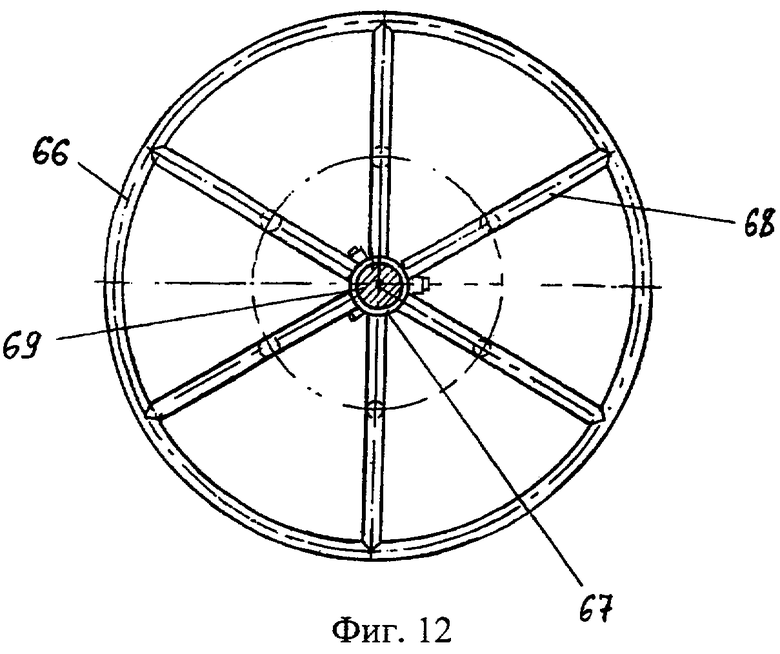

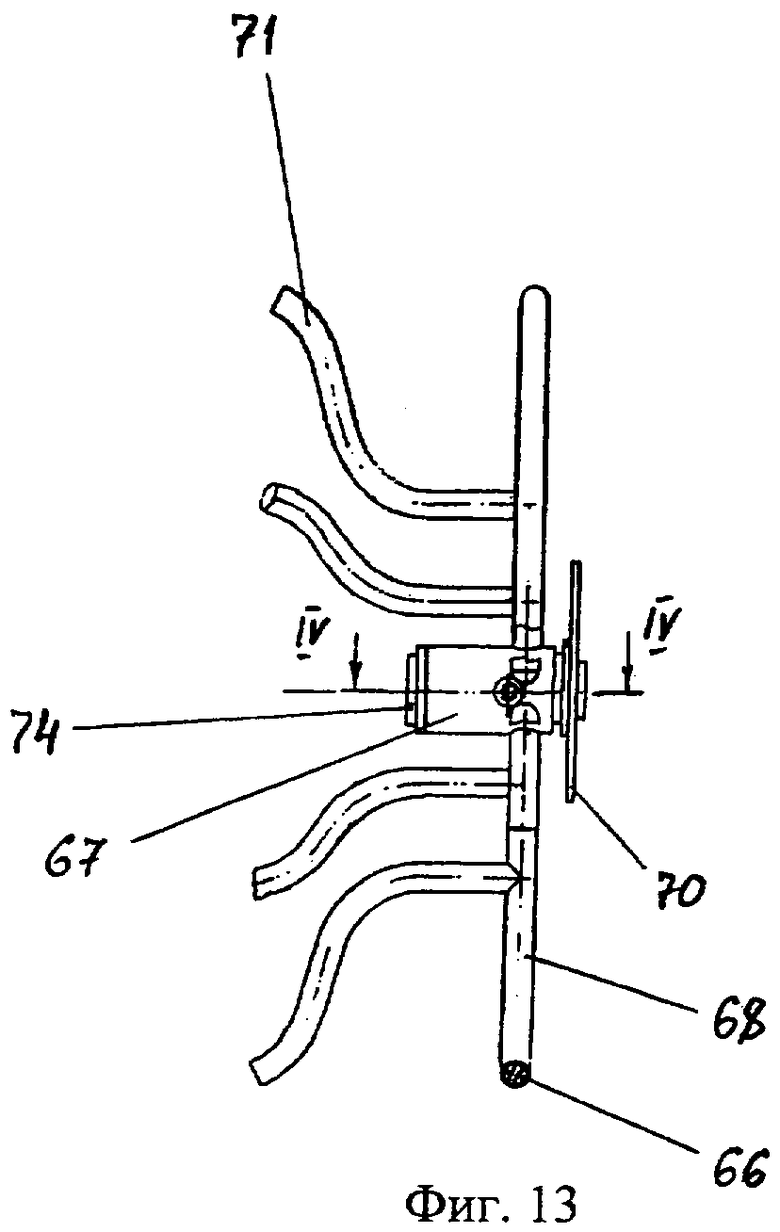

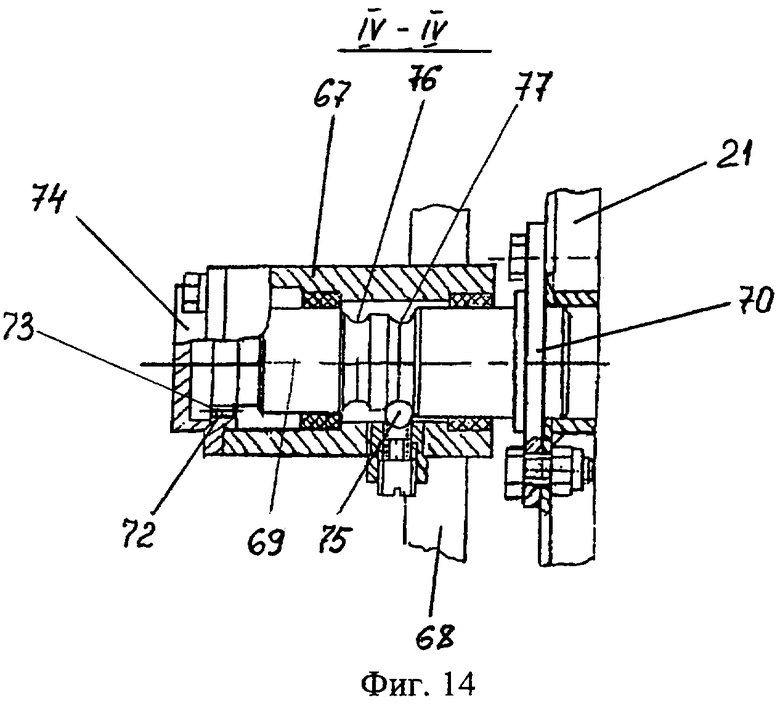

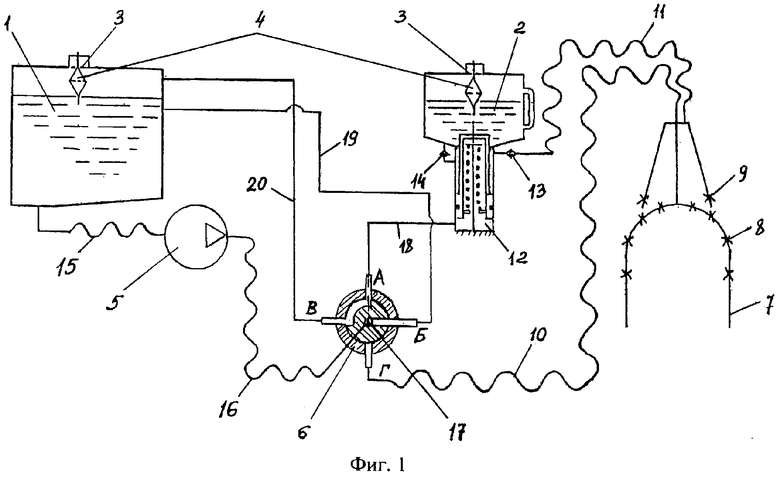

На фиг.1 показана гидравлическая схема установки; на фиг.2 - общий вид установки, вид сбоку; на фиг.3 - общий вид гидроприводного дозатора, продольный разрез; на фиг.4 - разрез I-I на фиг.3; на фиг.5 - многоходовой распределительный кран, продольный разрез; на фиг.6 - разрез II-II на фиг.5; на фиг.7 - общий вид распылительного устройства; на фиг.8 - разрез III-III на фиг.7; на фиг.9 - схема установки распылительного устройства на пылезащитном устройстве газотурбинного двигателя, вид сбоку; на фиг.10 - то же, вид сбоку; на фиг.11 - схема установки распылительного устройства на воздухозаборном сопле газотурбинного двигателя, вид сбоку; на фиг.12 - барабан для намотки гибких трубопроводов, вид спереди; на фиг.13 - то же, вид сбоку; на фиг.14 - разрез IV-IV на фиг.13.

Заявленная установка для промывки и эмульсирования воздушно-газового тракта газотурбинного двигателя содержит емкость 1 для моющей жидкости и емкость 2 для эмульсии с установленными в заливных горловинах фильтрами 3 и поплавковыми указателями 4 уровня моющей жидкости и эмульсии, электроприводной гидронасос 5, многоходовой распределительный кран 6, распылительное устройство 7 с распылительными форсунками 8 для моющей жидкости и с распылительными форсунками 9 для эмульсии, соединенные гибкими трубопроводами 10 и 11 для подачи моющей жидкости и эмульсии к форсункам 8 и 9 от многоходового распределительного крана 6 и гидроприводного дозатора эмульсии 12 через выпускной клапан 13 соответственно, а емкость 2 сообщается с дозатором через впускной клапан 14 (фиг.1). Емкость 1 соединена трубопроводом 15 с гидронасосом 5, который соединен трубопроводом 16 с входом 17 распределительного крана 6. Многоходовой распределительный кран 6 выполнен с четырьмя распределительными выходами А, Б, В и Г, выход А которого соединен с гидроприводом дозатора 12 с помощью трубопровода 18, выход Б - с магистралью слива 19 моющей жидкости для перемешивания ее в емкости 1 с помощью гидронасоса 5, выход В - с магистралью дренажа 20 в емкость 1 для моющей жидкости и выход Г - с гибким трубопроводом 10 подачи моющей жидкости к форсункам 8 распылительного устройства 7. Подвижная платформа содержит трубчатый каркас 21, к верхней части которого подвешены емкость 1 для моющей жидкости и емкость 2 для эмульсии. Каркас 21 смонтирован на паре колес 22, расположенных под емкостью 1. Под емкостью 2 размещены дозатор 12 и гидронасос 5, под которыми снизу каркаса 21 установлены упоры 23, а сверху - откидываемое вниз дышло 24 с возможностью отрыва упоров 23 от грунта и перемещения установки на колесах 22. На каркасе 21 платформы со стороны, противоположной дышлу 24, установлен барабан 25 для намотки гибких трубопроводов 10 и 11 и электрического кабеля для подключения установки к сети электропитания (фиг.2). Сверху каркаса 21 расположен электрический пульт 26 для управления электроприводным гидронасосом 5. На каркасе 21 платформы с боковой стороны установлены ложементы 27 для установки и закрепления распылительного устройства 7. Гидроприводной дозатор 12 состоит из гидропривода и объемного дозатора эмульсии и содержит корпус 28, внутри которого выполнен цилиндр 29, закрытый крышкой 30, в отверстии которой подвижно помещен шток 31 полого поршня 32, последний расположен в нижней части цилиндра 29 и образует с основанием корпуса 28 полость 33 гидропривода, периодически заполняемую под давлением моющей жидкости, поступающей из емкости 1 по трубопроводу 15 с помощью гидронасоса 5 по трубопроводу 16 через распределительный кран 6 и штуцер 34 (фиг.3). Шток 31 и цилиндр 29 образуют между поршнем 32 и крышкой 30 полость 35, периодически заполняемую эмульсией под воздействием пружины 36 возврата поршня 32 в исходное положение, расположенной внутри поршня с упором в стопорное кольцо 37 и в буртик 38 стояка 39, закрепленного в основании корпуса 28. Гидроприводной дозатор 12 вмонтирован в днище емкости 2 для эмульсии с помощью фланца 40, выполненного на крышке 30. Емкость 2 сообщается с эмульсионной полостью 35 дозатора 12 через впускной клапан 14 по каналу 41, выполненному в крышке 30 дозатора. В форсунки 9 распылительного устройства 7 эмульсия поступает из эмульсионной полости 35 по каналу 42 через выпускной клапан 13 и ниппель 43 по трубопроводу 11 под давлением моющей жидкости, поступающей из емкости 1 по трубопроводу 16 с помощью гидронасоса 5 через распределительный кран 6 и по трубопроводу 18, в поршень 32, перемещающийся со штоком 31 вдоль стояка 39 и сжимающий пружину 36 (фиг.4). Многоходовой кран 6 содержит корпус 44, поворотную пробку 45 с рукояткой 46 (фиг.5). При соответствующих положениях пробки 45, устанавливаемых поворотом рукоятки 46 и фиксируемых с помощью шарикового фиксатора 47 с упором во фланец 48, выходы А, Б, В и Г распределительного крана 5 сообщаются попарно между собой через канал 49, выполненный в пробке 45 распределительного крана 6 (фиг.6). Распылительное устройство 7 выполнено в виде рамы, изготовленной из дугообразного трубопровода 50 для подачи моющей жидкости к распылительным форсункам 8 с радиусом R, меньшим половине диаметра D раструба воздухозаборного сопла газотурбинного двигателя, и трубопровода 51, изогнутого под углом α, для подачи эмульсии к распылительным форсункам 9, концы которого присоединены к дугообразному трубопроводу 50, при этом патрубок 52, подводящий моющую жидкость в дугообразный трубопровод 50, и вершина углового трубопровода 51 соединены между собой с помощью кронштейна 53 (фиг.7). На кронштейне 53 с помощью оси 54 закреплена поворотная ручка 55 с фиксатором 56 положения ручки 55 относительно рамы распылительного устройства 7 под углом с помощью отверстий а, б, в, г и д в кронштейне 53 (фиг.8). На дугообразном трубопроводе 50 установлены съемные ножки 57 для фиксации рамы распылительного устройства 7 с форсунками 8 и 9 в раструбе 58 воздухозаборного сопла 59 газотурбинного двигателя (фиг.9). Для промывки и эмульсирования воздушно-газовых трактов правого и левого газотурбинных двигателей к ручке 55 распылительного устройства 7 присоединяется штанга 60, которая выполнена сборной из секций, соединенных между собой и с поворотной ручкой 55 с помощью байонетных соединений 61 (фиг.10). На концах трубопровода 51 выполнены упоры 62 для установки рамы распылительного устройства 7 на деталях 63 конструкции пылезащитного устройства 64, установленного на воздухозаборном сопле 59 газотурбинного двигателя (фиг.11). Участки 65 дугообразного трубопровода 50 между форсунками 8 для распыления моющей жидкости, ножки 57 и упоры 62 рамы распылительного устройства 7 покрыты слоем, например, резиновой смеси. Барабан 25 включает обод 66, закрепленный на втулке 67 посредством спиц 68 (фиг.12). Втулка 67 установлена на оси 69 с возможностью вращения барабана 25, присоединенной к каркасу 21 платформы посредством кронштейна 70. На спицах 68 закреплены кронштейны 71 с отогнутыми наружу концами для удержания намотанных на барабан 25 гибких трубопроводов 9 и 10 (фиг.13). На свободном конце оси 69 выполнены шлицы 74, соединяющие подвижно со глухим шлицевым отверстием 73, выполненным в крышке 74, закрепленной на втулке 67, путем смещения барабана 25 к каркасу 21 с фиксированием положений барабана 25 подпружиненным шариком 75 в проточках 76 или 77, выполненных на оси 69 (фиг.14).

Установка для промывки и эмульсирования воздушно-газового тракта газотурбинного двигателя работает следующим образом.

Перед применением установки для промывки и эмульсирования воздушно-газового тракта газотурбинного двигателя многоходовой распределительный кран 6 устанавливают в положение А, при этом выход Б закрыт, выход В соединен каналом 31, выполненным в пробке 29 распределительного крана 6, с выходом Г, соответствующее «Эмульсированию», при котором форсунки 8 и гибкий трубопровод 9 сообщается через магистраль 20 дренажа с емкостью 1, а переключатель электрического пульта 26 устанавливают в положение «Насос отключен». Емкость 1 объемом 30 л заправляют моющей жидкостью и емкость 2 объемом 6,5 л эмульсией через горловины емкостей с фильтрами 3, уровни жидкостей в каждой емкости контролируют с помощью поплавковых указателей 4. Затем дышло 24 поднимают в верхнее положение и закрепляют, за которое каркас 21 платформы отрывают упорами 23 от грунта и установку перемещают на колесах 22 к летательному аппарату, например вертолету. После этого штангу 60 с рамой распылительного устройства 7 снимают с ложементов 27, а с кронштейнов 71 барабана 25 разматывают гибкие трубопроводы 10 и 11 и электрический кабель электропитания установки, перед тем барабан 25 за обод 66 смещают от каркаса в положение, при котором шлицы 72 на оси 69 разъединяются со шлицевым отверстием 73 в крышке 74, а подпружиненный шарик 75 фиксирует положение в проточке 76, при котором барабан 25 свободно вращается втулкой 67 на оси 69. Штангу 60 собирают из секций и присоединяют к раме распылительного устройства 7 ручкой 55 с помощью байонетных соединений 61. Установку присоединяют электрическим кабелем к внешнему источнику электропитания, например к розетке, на борту вертолета и выполняют проверку работоспособности установки. Сначала выполняют перемешивание моющей жидкости в емкости 1. Для этого рукоятку 46 многоходового распределительного крана 6 устанавливают в положение Б, при этом выход Г закрыт, выход А соединен через канал 31 с выходом В, соответствующее «Сливу» моющей жидкости в емкости 1. Переключатель на электрическом пульте 26 устанавливают в положение «Насос включен», которым включают гидронасос 5, последним моющую жидкость из емкости 1 по трубопроводам 15 и 16 перекачивает через канал 31 многоходового распределительного крана 6 и магистраль 18 слива снова в емкость 1. Затем рукоятку 46 крана 6 устанавливают в положение В, при этом выход А закрыт, выход Б соединен через канал 31 с выходом Г, соответствующее «Дренажу» моющей жидкости через магистраль 20 в емкость 1, которым заканчивают перемешивание моющей жидкости в емкости 1. После этого рукоятку 46 устанавливают в положение Г, при этом выход В закрыт, выход А соединен через канал 31 с выходом Б, соответствующее «Промывке» воздушно-газового тракта газотурбинного двигателя. В этом положении рукоятки 46 крана 5 гидронасос 5 перекачивает моющую жидкость из емкости 1 по трубопроводам 15 и 16 через канал 31 крана 6 и гибкий трубопровод 10 в распылительное устройство 7 до получения равномерного распыла на форсунках 8, после чего рукоятку 46 крана 6 возвращают в положение Б. Затем рукоятку 46 крана 6 устанавливают в положение А, при котором выход Б закрыт, выход Г соединен через канал 31 с выходом В, соответствующее «Эмульсированию» воздушно-газового тракта газотурбинного двигателя. В этом положении рукоятки 46 гидронасос 5 перекачивает моющую жидкость из емкости 1 по трубопроводам 15 и 16 через канал 31 крана 6 и трубопровод 18 в полость 33 гидропривода дозатора 12, при этом гибкий трубопровод 10 подачи моющей жидкости на форсунки 8 сообщается с магистралью 20 дренажа в емкость 1. Под давлением моющей жидкости, создаваемым в полости 33 дозатора 12 гидронасосом 5, поршень 32 сжимает пружину 36 и вытесняет эмульсию из полости 35 через выпускной клапан 13 по гибкому трубопроводу 11 к форсункам 9 распылительного устройства 7, при этом впускной клапан под давлением эмульсии закрыт, тем самым прекращает сообщение между полостью 35 и емкостью 2 по каналу 41. Если в течение 20 с эмульсия не распыляется форсунками 9, то рукоятку 46 крана 6 возвращают в положение Б, при котором выход Г закрыт, а выход А соединен через канал 31 с выходом В, и пружина 36 под усилием сжатия с упором в стопорное кольцо 37 и в буртик 38 стояка 39 возвращает поршень 32 в исходное положение, причем выпускной клапан 13 под воздействием создаваемого вакуума закрывается, а впускной клапан открывает сообщение полости 35 с емкостью 2 по каналу 42. Моющая жидкость из полости 33 под давлением поршня 32, создаваемым пружиной 36, сливается по трубопроводу 18 через выход А, канал 31 и выход В по магистрали 20 дренажа в емкость 1. Через 60 с рукоятку 46 крана 6 вновь переводят в положение А и повторяют данную операцию до появления распыла эмульсии на форсунках 9. На этом подготовка установки к работе закончена.

К промывке и эмульсированию воздушно-газового тракта газотурбинного двигателя приступают с установки распылительного устройства 7 перед воздухозаборным соплом 59 газотурбинного двигателя. Для установки распылительного устройства 7 перед воздухозаборым соплом 59 газотурбинных двигателей мод. ТВ3-117 с пылезащитным устройством 64 ручку 55 со штангой 60 фиксируют на кронштейне 53 фиксатором 56 в отверстии а, для левого двигателя, или в положении б, для правого, а для газотурбинных двигателей мод. ТВ2-117 с пылезащитным устройством 64 ручку 55 фиксируют на кронштейне 53 фиксатором 56 в отверстии в, для левого двигателя, или в положении г, для правого, после чего ручку 55 соединяют посредством байонетных соединений 61 со штангой 60, с помощью которой распылительное устройство 7 вставляют в пылезащитное устройство 64 сбоку двигателя. Для промывки и эмульсирования воздушно-газового тракта газотурбинных двигателей мод. ТВ2-117 или ТВ3-117 без пылезащитных устройств на раме распылительного устройства 7 устанавливают три съемные ножки 57 для фиксации рамы распылительного устройства 7 с форсунками 8 и 9 в раструбе 58 воздухозаборного сопла 59 газотурбинного двигателя, а ручку 55 фиксируют в положении а, для левого двигателя, или в положении б, для правого двигателя. Затем запускают газотурбинный двигатель, который работает на режиме малого газа не менее 1 мин, после чего включают установку в режим «Промывки» воздушно-газового тракта газотурбинного двигателя переводом рукоятки 46 крана 6 в положение Г, при котором выход В закрыт, выход А соединен через канал 31 с выходом Б. В этом положении рукоятки 46 крана 6 гидронасос 5 перекачивает моющую жидкость из емкости 1 по трубопроводам 15 и 16 через канал 31 крана 6 и гибкий трубопровод 10 в распылительное устройство 7 для равномерного распыла моющей жидкости форсунками 8 в воздушно-газовом тракте газотурбинного двигателя, после окончания промывки рукоятку 46 крана 6 возвращают в положение Б. Для просушки воздушно-газового тракта газотурбинного двигателя последний работает на режиме малого газа в течение 2-3 мин, после чего двигатель выключают.

Эмульсирование воздушно-газового тракта газотурбинного двигателя производят, например, консервирующей жидкостью ЗВВС или FRDROX 624. После просушки и выключения работы двигателя выполняют холодную прокрутку двигателя с подачей в двигатель эмульсии в течение 40 с поворотом рукоятки 46 крана 6 в положение Г, соответствующее «Промывке», и включением электроприводного насоса 5 на электрическом пульте 26, при этом пружина 36 под усилием сжатия возвращает поршень 32 в исходной положение, при котором выпускной клапан 13 под воздействием создаваемого вакуума в полости 35 закрывается, а впускной клапан 14 открывает сообщение полости 35 с емкостью 2 для эмульсии по каналу 42, заполняет полость 35 дозатора 12 порцией эмульсии. По истечение времени рукоятку 46 крана 6 устанавливают в положение А, при котором выход Б закрыт, выход Г соединен через канал 31 с выходом В, соответствующее «Эмульсированию» воздушно-газового тракта газотурбинного двигателя. В этом положении рукоятки 46 гидронасос 5 перекачивает моющую жидкость из емкости 1 по трубопроводам 15 и 16 через канал 31 крана 6 и трубопровод 18 в полость 33 гидропривода дозатора 12, при этом гибкий трубопровод 10 подачи моющей жидкости на форсунки 8 сообщается с магистралью 20 дренажа в емкость 1. Под давлением моющей жидкости, создаваемым в полости 33 дозатора 12 гидронасосом 5, поршень 32 сжимает пружину 36 и вытесняет эмульсию из полости 35 через выпускной клапан 13 по гибкому трубопроводу 11 к форсункам 9 распылительного устройства 7, при этом впускной клапан под давлением эмульсии закрыт, тем самым прекращает сообщение между полостью 35 и емкостью 2 по каналу 41. Эмульсирование производят за несколько циклов. С окончанием промывки и эмульсирования воздушно-газового тракта одного газотурбинного двигателя распылительное устройство 7 переустанавливают на другой двигатель, повернув для этого ручку 55 вокруг оси 54 в противоположное положение, закрепив ее в симметричное отверстие на кронштейне 53 фиксатором 56, и процесс промывки и эмульсирования воздушно-газового тракта другого газотурбинного двигателя повторяют аналогично описанному выше. По завершении операций промывки и эмульсирования воздушно-газовых трактов газотурбинных двигателей летательного аппарата выключают гидронасос 5, установив переключатель на электрическом пульте 26 в положение «Насос отключен». Электрический кабель электропитания установки отсоединяют от внешнего источника электропитания, например, от розетки вертолета. Далее рукоятку 46 многоходового распределительного крана 6 устанавливают в положение В, при этом выход А закрыт, выход Г соединен каналом 31 в пробке 29 распределительного крана 6 с выходом Б, соответствующее «Сливу», при котором моющая жидкость из форсунок 8 и гибкого трубопровода 10 сливается через магистраль 19 слива в емкость 1. Затем рукоятку 46 крана 6 устанавливают в положение Б, при этом выход Г закрыт, выход А соединен каналом 31 в пробке 29 распределительного крана 6 с выходом В, соответствующее «Дренажу», при котором моющая жидкость из полости 33 дозатора 12 и трубопровода 18 сливается через магистраль 20 дренажа в емкость 1. После чего секции штанги 60 складывают между собой и вместе с ручкой 55 разворачивают вдоль рамы распылительного устройства 7 и фиксируют в отверстии д на кронштейне 53 фиксатором 56, закрепляют распылительное устройство 7 в ложементах 27 на каркасе 21 сбоку платформы. Вращением барабана 25 за обод 66 наматывают гибкие трубопроводы 10 и 11 и электрический кабель электропитания установки между кронштейнами 71 и спицами 68. Затем барабан 25 смещают в направление каркаса 21 в положение, при котором шлицы 72 на оси 69 совмещаются со шлицевым отверстием 73 в крышке 74, барабан 25 стопорится втулкой 67 на оси 69, а подпружиненный шарик 75 фиксирует положение в проточке 77. Каркас 21 платформы с помощью дышла 24 отрывают упорами 23 от грунта и перемещают на колесах 22 к месту хранения, затем дышло 24 опускают в нижнее положение.

Предложенная установка позволяет выполнять промывку и эмульсирование воздушно-газовых трактов газотурбинных двигателей консервирующими составами за короткое время при разных температурах наружного воздуха и с высоким качеством.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОМЫВКИ ВОЗДУШНО-ГАЗОВОГО ТРАКТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2311551C1 |

| СПОСОБ ПРОМЫВКИ И КОНСЕРВАЦИИ ГАЗОВОЗДУШНОГО ТРАКТА АВИАЦИОННОГО ДВИГАТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639938C1 |

| Способ промывки проточной части газотурбинного двигателя | 1989 |

|

SU1755965A1 |

| СИСТЕМА ДЛЯ ПРОМЫВКИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2554188C2 |

| СПОСОБ ОЧИСТКИ ДВУХКОНТУРНЫХ ФОРСУНОК КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПРОДУКТОВ КОКСОВАНИЯ ТОПЛИВА И НАГАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2650438C1 |

| Мобильный технологический комплекс зачистки и мойки жестких резервуаров | 2016 |

|

RU2616051C1 |

| Устройство для очистки полыхиздЕлий | 1979 |

|

SU820922A1 |

| Устройство для промывки гидросистем и систем смазки | 1977 |

|

SU671877A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС МОЙКИ И ЗАЧИСТКИ ЖЕСТКИХ ВЕРТИКАЛЬНЫХ РЕЗЕРВУАРОВ | 2017 |

|

RU2644905C1 |

| СПОСОБ ОЧИСТКИ КОЛЛЕКТОРА С ФОРСУНКАМИ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПРОДУКТОВ КОКСОВАНИЯ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224126C1 |

Изобретение относится к области чистки и предотвращения загрязнения, в частности, с применением жидкости и может быть использовано при обслуживании летательных аппаратов в условиях эксплуатации. Изобретение обеспечивает упрощение конструкции и улучшение качества промывки и эмульсирования газовоздушного тракта газотурбинного двигателя, в том числе с пылезащитным устройством на воздухозаборном сопле. Установка содержит подвижную платформу, на которой смонтированы две емкости для моющей жидкости и эмульсии с фильтрами, соединенные трубопроводами с электроприводным насосом, краном, гидроприводным объемным дозатором эмульсии и распылительным устройством с распылительными форсунками. Кран выполнен с четырьмя выходами, вход которого соединен через насос с емкостью для моющей жидкости. Первый выход соединен с полостью гидропривода дозатора, второй - с гибким трубопроводом подачи моющей жидкости на форсунки, третий - с магистралью слива моющей жидкости из распылительного устройства и четвертый - с магистралью дренажа полости гидропривода дозатора в емкость для моющей жидкости. Гибкий трубопровод подачи моющей жидкости на форсунки сообщается с емкостью через магистрали дренажа и слива моющей жидкости с помощью канала, выполненного в пробке распределительного крана. Эмульсионная полость дозатора сообщается, с одной стороны, через впускной клапан с емкостью для эмульсии и, с другой, - через выпускной клапан с гибким трубопроводом подачи эмульсии на дополнительные форсунки. 12 з.п. ф-лы, 14 ил.

| Способ промывки проточной части газотурбинного двигателя | 1989 |

|

SU1755965A1 |

| Способ промывки газовоздушного тракта газотурбинного двигателя | 1991 |

|

SU1776846A1 |

| Способ получения тонкомолотых материалов в многокамерной трубной мельнице | 1986 |

|

SU1351664A1 |

Авторы

Даты

2008-04-27—Публикация

2006-08-04—Подача