Известен прямой способ определения пыдепроницаемости, по которому пылепро- ницабмость оценивают по привесу образца, через который в течение определенного времени при установленном перепаде давлений пропускают определенный объем воздуха с известной запыленностью.

Недостатком известного способа является невозможность определения длительности и динамики процесса задерживания пыли образцом. Кроме того, способ не учитывает силового воздействия воздушного потока на структуру испытываемого образца, что является существенным, особенно для легкодеформирующихся текстильных материалов, и влияет на объективность результатов.

Цель изобретения - повышение объективности результатов определения.

Поставленанная цель достигается тем, что в способе определения пылепроницае- мости текстильных материалов, заключающемся в пропускании через исследуемый образец при определенном перепаде давлений пылевоздушной смеси в течение заданного интервала времени, определении количества пыли, осевшей на образце, и оценке по нему пылепроницаемости, предварительно пропускают через контрольный образец того же материала воздух при заданном давлении и определяют величину падения давления ДРэ воздуха на контрольном образце, пропускание пылевоздушной смеси через исследуемый образец осуществляют при том же значении давление что и через контрольный образец, а количество пыли, осевшей на исследуемом образце, определяют по величине падения давления на нем, при этом показатель пылепроницаемости рассчитывают по формуле

П- К , APt(t) ,

1L At V AD.1

At

ДРэ

где П-пылепроницаемость, м2/м3-с;

К - коэффициент, учитывающий вид и концентрацию пыли в пылевоздушной смеси, м2/м; ;

At - заданный интервал времени проведения эксперимента, с;

APt(t) - изменение текущего значения падения давления на контролируемом образце в результате воздействия на него пылевоздушной смесью под определенным перепадом давления, мм еод.ст.;

ДРэ - падение давления на контролируемом образце в результате воздействия

на него воздушным потоком под определенным перепадом давления, мм вод.с., а заданный интервал времени пропускания пылевоздушной смеси через исследуемый

образец определяют экспериментально как наименьшее значение времени заполнения пылью образцов того же материала при том же заданном-давлении.

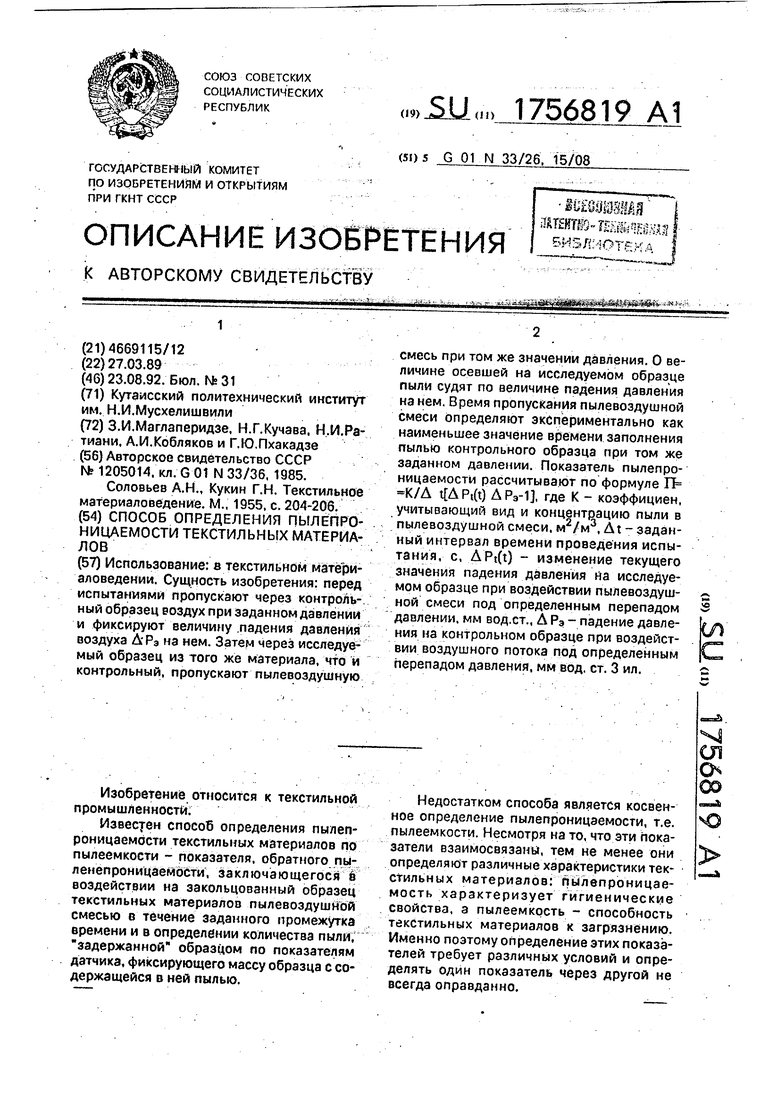

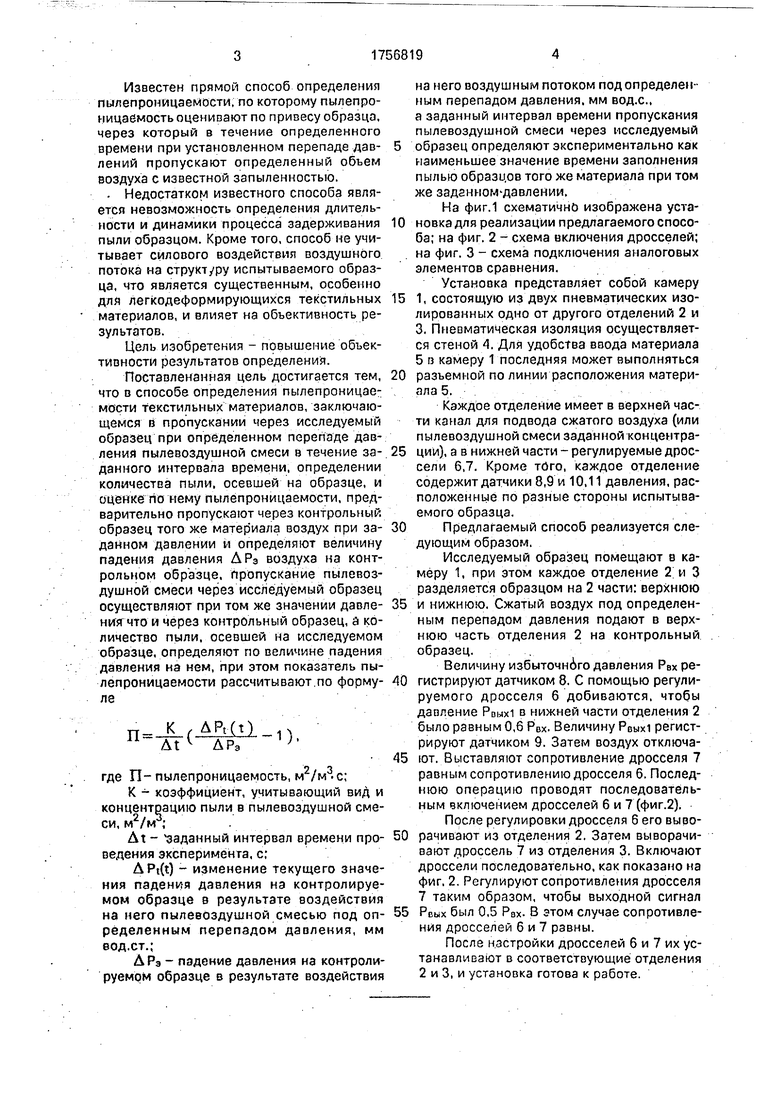

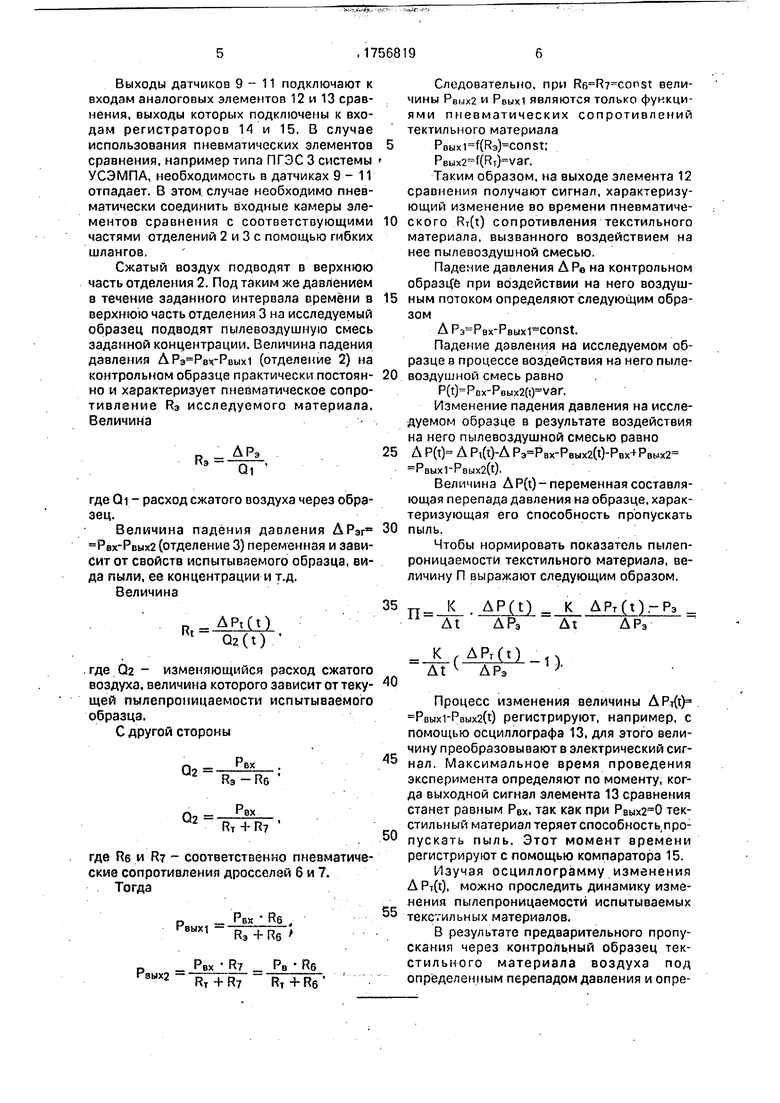

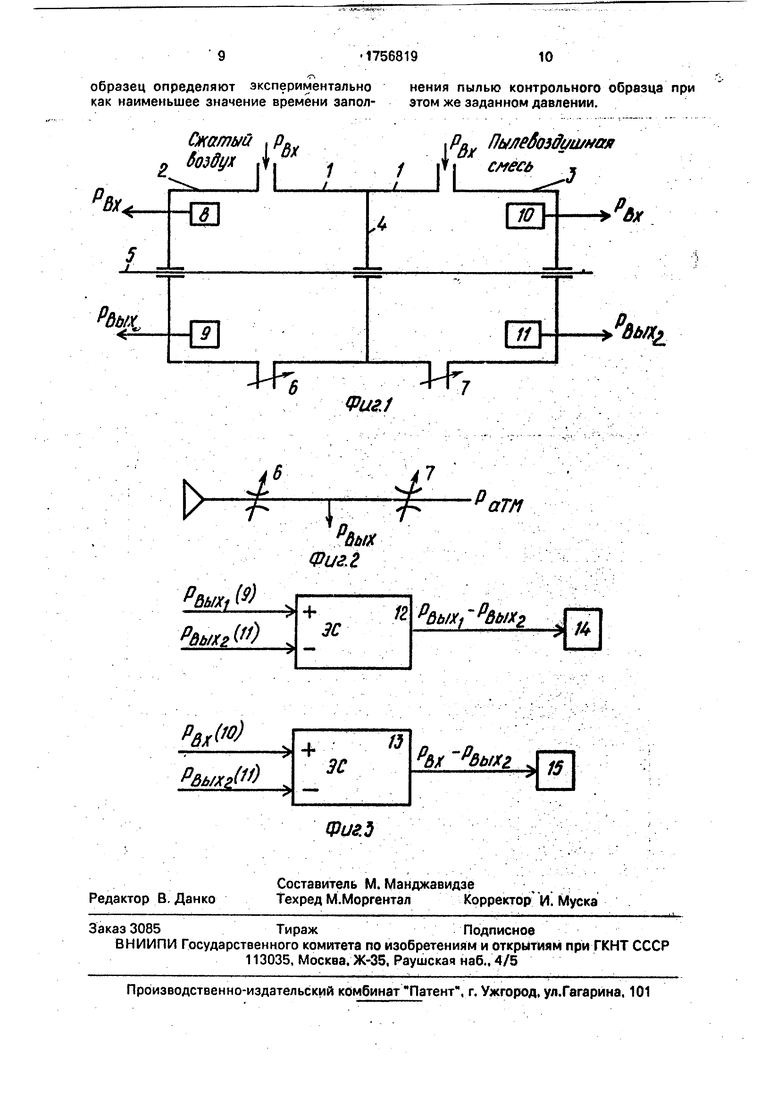

На фиг.1 схематично изображена установка для реализации предлагаемого способа; на фиг. 2 - схема включения дросселей; на фиг. 3 - схема подключения аналоговых элементов сравнения.

Установка представляет собой камеру

1, состоящую из двух пневматических изолированных одно от другого отделений 2 и 3. Пневматическая изоляция осуществляется стеной А. Для удобства ввода материала 5 гз камеру 1 последняя может выполняться

разъемной по линии расположения материала 5.

Каждое отделение имеет в верхней части канал для подвода сжатого воздуха (или пылевоздушной смеси заданной концентрации), а в нижней части - регулируемые дроссели 6,7. Кроме того, каждое отделение содержит датчики 8,9 и 10,11 давления, расположенные по разные стороны испытываемого образца.

Предлагаемый способ реализуется следующим образом.

Исследуемый образец помещают в камеру 1, при этом каждое отделение 2 и 3 разделяется образцом на 2 части: верхнюю

и нижнюю. Сжатый воздух под определенным перепадом давления подают в верхнюю часть отделения 2 на контрольный образец.

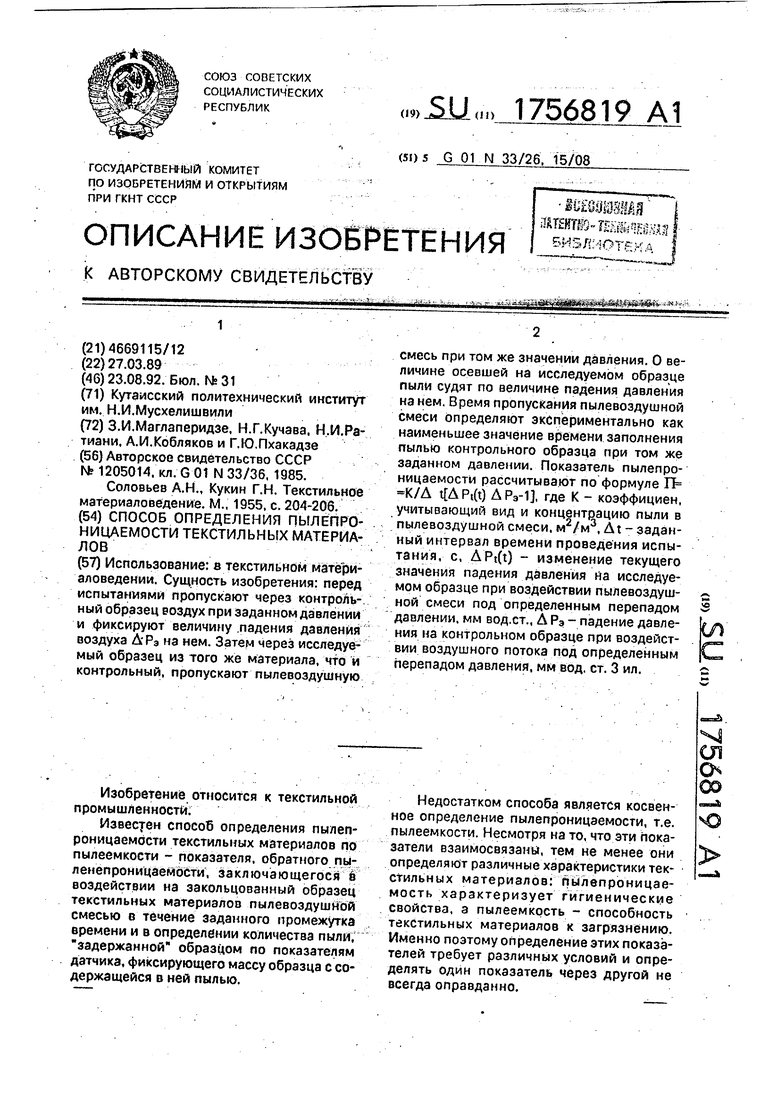

Величину избыточнбго давления РВх регистрируют датчиком 8. С помощью регулируемого дросселя 6 добиваются, чтобы давление Роыхч в нижней части отделения 2 было равным 0,6 РВХ. Величину Рвых1 регистрируют датчиком 9. Затем воздух отключают. Выставляют сопротивление дросселя 7 равным сопротивлению дросселя 6. Последнюю операцию проводят последовательным включением дросселей 6 и 7 (фиг.2). После регулировки дросселя 6 его выворачивают из отделения 2. Затем выворачивают дроссель 7 из отделения 3. Включают дроссели последовательно, как показано на фиг, 2. Регулируют сопротивления дросселя 7 таким образом, чтобы выходной сигнал

Рвых был 0,5 РВХ. В этом случае сопротивления дросселей 6 и 7 равны.

После настройки дросселей 6 и 7 их устанавливают в соответствующие отделения 2 и 3, и установка готова к работе.

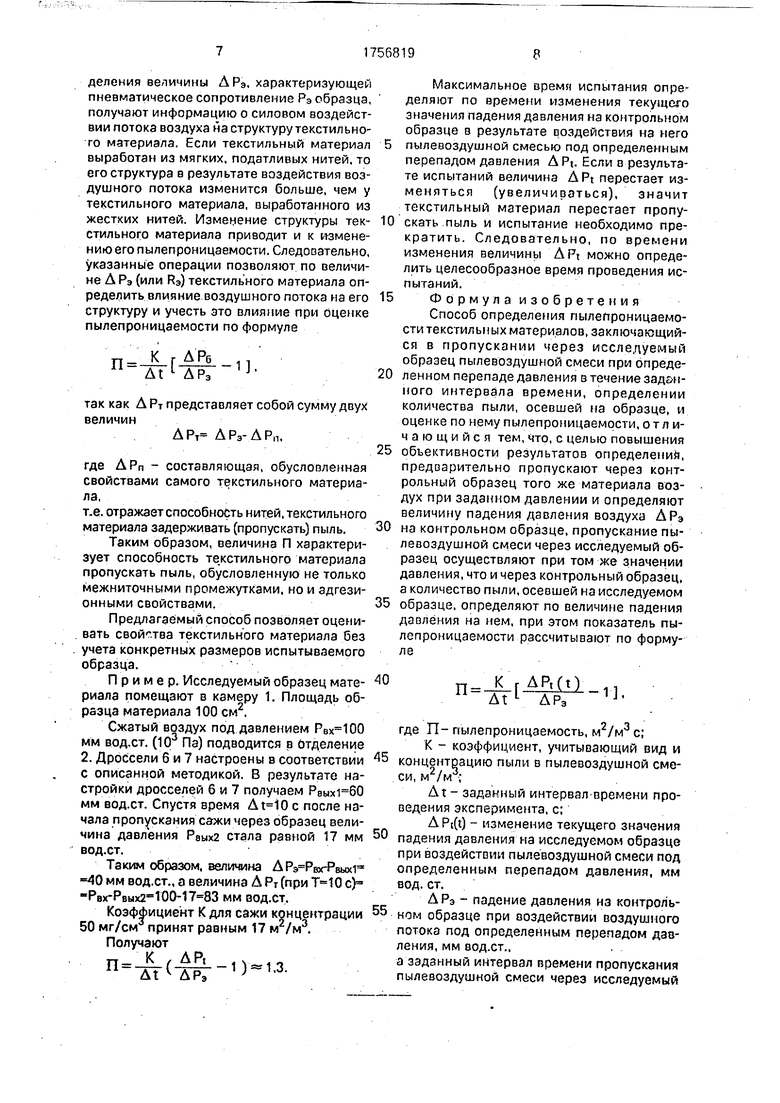

Выходы датчиков 9-11 подключают к входам аналоговых элементов 12 и 13 сравнения, выходы которых подключены к входам регистраторов 14 и 15. В случае использования пневматических элементов сравнения, например типа ПГЭС 3 системы УСЭМПА, необходимость в датчиках 9-11 отпадает. В этом случае необходимо пневматически соединить входные камеры элементов сравнения с соответствующими частями отделений 2 и 3 с помощью гибких шлангов.

Сжатый воздух подводят в верхнюю часть отделения 2. Под таким же давлением в течение заданного интервала времени в верхнюю часть отделения 3 на исследуемый образец подводят пылевоздушную смесь заданной концентрации. Величина падения давления ДРэ Рвх-Рвых1 (отделение 2) на контрольном образце практически постоянно и характеризует пневматическое сопротивление Рэ исследуемого материала. Величина

Рэ

АРз СИ

где QI - расход сжатого воздуха через образец.

Величина падения давления ДРэг Рвх-Рвых2 (отделение 3) переменная и зависит от свойств испытываемого образца, вида пыли, ее концентрации и т.д.

Величина

R (t) Oz(t)

где Q2 - изменяющийся расход сжатого воздуха, величина которого зависит от теку- щей пылепроницаемости испытываемого образца.

С другой стороны

Q2

вх

R3-R6

Q2

вх

RT + R

где Re и R - соответственно пневматические сопротивления дросселей 6 и 7. Тогда

Рвых1 -вк

Re

-

ГбХ

R3 + R6 R Рв Пб

RT + R RT -Н Re

0

5

0

5

0

5

Следовательно, при Re R7 const величины РВых2 и Рвых1 являются только функциями пневматических сопротивлений тектильного материала

PBbixi f(R3)const;

PBbix2 f(RT)var.

Таким образом, на выходе элемента 12 сравнения получают сигнал, характеризующий изменение во времени пневматического RT(t) сопротивления текстильного материала, вызванного воздействием на нее пылевоздушной смесью.

Падение давления А Ре на контрольном образце при воздействии на него воздушным потоком определяют следующим образом

А Рэ Рвх-Рвых1 С01Ш.

Падение давления на исследуемом образце в процессе воздействия на него пылевоздушной смесь равно P(t)Pox-Pebix2(trvar.

Изменение падения давления на исследуемом образце в результате воздействия на него пылевоздушной смесью равно

A P(t) A Pi(t)-A Рэ Рвх-Рвых2(1)-Рвх+Рвых2 Рвых1 Рвых2(т.).

Величина A P(t) - переменная составляющая перепада давления на образце, характеризующая его способность пропускать пыль.

Чтобы нормировать показатель пылеп- роницаемости текстильного материала, величину П выражают следующим образом.

TT J AP(t) К ДРт(О.-Рэ At ДРЭ AtАРЭ

К At

( ДРтСО -п

. Л Р.

АР:

Процесс изменения величины ДРт{т,) Рвых1-Рвых2(1) регистрируют, например, с помощью осциллографа 13. для этого величину преобразовывают в электрический сигнал. Максимальное время проведения эксперимента определяют по моменту, когда выходной сигнал элемента 13 сравнения станет равным РВх, так как при Рвых2 0 текстильный материал теряет способность пропускать пыль. Этот момент времени регистрируют с помощью компаратора 15.

Изучая осциллограмму изменения APT(t). можно проследить динамику изменения пылепроницаемости испытываемых текстильных материалов.

В результате предварительного пропускания через контрольный образец текстильного материала воздуха под определенным перепадом давления и определения величины АРЭ, характеризующей пневматическое сопротивление Рэ образца, получают информацию о силовом воздействии потока воздуха на структуру текстильно- го материала. Если текстильный материал выработан из мягких, податливых нитей, то его структура в результате воздействия воздушного потока изменится больше, чем у текстильного материала, выработанного из жестких нитей. Изменение структуры текстильного материала приводит и к изменению его пылепроницаемости. Следовательно, указанные операции позволяют по величине А Рэ (или R3) текстильного материала определить влияние воздушного потока на его структуру и учесть это влияние при оценке пылепроницаемости по формуле

п-K-rAEL ii

И А11ДРэ Ь

так как А Рт представляет собой сумму двух величин

ДРТ АРэ-АРп.

где ДРп - составляющая, обусловленная свойствами самого текстильного материала,

т.е. отражает способность нитей, текстильного материала задерживать (пропускать) пыль.

Таким образом, величина П характеризует способность текстильного материала пропускать пыль, обусловленную не только межниточными промежутками, но и адгезионными свойствами.

Предлагаемый способ позволяет оценивать свойства текстильного материала без учета конкретных размеров испытываемого образца.

Пример. Исследуемый образец материала помещают в камеру 1. Площадь образца материала 100 см2.

Сжатый воздух под давлением мм вод.ст. (103 Па) подводится в Отделение 2. Дроссели 6 и 7 настроены в соответствии с описанной методикой, В результате настройки дросселей 6 и 7 получаем РВых1 60 мм вод.ст. Спустя время с после начала пропускания сажи через образец величина давления Реых2 стала равной 17 мм вод.ст.

Таким образом, величина А Рэ РюгРвых1 40 мм вод.ст., а величина А Рт (при c) -Рвх-Рвых21И100-17 83 мм вод.ст.

Коэффициент К для сажи концентрации 50 мг/см принят равным 17 м /м3.

Получают

ГТ - К. ( Д ° 1 s-r1

11 At ( ДРЭ ;

Максимальное время испытания определяют по времени изменения текущего значения падения давления на контрольном образце в результате воздействия на него

пылевоздушной смесью под определенным перепадом давления Д Pt. Если в результате испытаний величина APt перестает изменяться (увеличиваться), значит текстильный материал перестает пропуекать пыль и испытание необходимо прекратить. Следовательно, по времени изменения величины APt можно определить целесообразное время проведения испытаний.

Формула изобретения

Способ определения пылепроницаемости текстильных материалов, заключающийся в пропускании через исследуемый образец пылевоздушной смеси при определенном перепаде давления з течение заданного интервала времени, определении количества пыли, осевшей на образце, и оценке по нему пылепроницаемости, от л и- чающийся тем, что, с целью повышения

объективности результатов определения, предварительно пропускают через контрольный образец того же материала воздух при заданном давлении и определяют величину падения давления воздуха ДРэ

на контрольном образце, пропускание пылевоздушной смеси через исследуемый образец осуществляют при том же значении давления, что и через контрольный образец, а количество пыли, осевшей на исследуемом

образце, определяют по величине падения давления на нем, при этом показатель пы- лспроницаемости рассчитывают по формуле

40

П К г APt(t)

11 At L АРэJ

где П- пылепроницаемость, м2/м3 с;

К - коэффициент, учитывающий вид и концентрацию пыли в пылевоздушной смеси, м /м ,

At- заданный интервал времени проведения эксперимента, с;

Д Pt(0 изменение текущего значения

падения давления на исследуемом образце

при воздействии пылевоздушной смеси под

определенным перепадом давления, мм

вод. ст.

ДРэ - падение давления нз контроль- ном образце при воздействии воздушного потока под определенным перепадом давления, мм вод.ст.,

а ззданный интервал времени пропускания пылевоздушной смеси через исследуемый

образец определяют экспериментально нения пылью контрольного образца при как наименьшее значение времени эапол- этом же заданном давлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения пылеемкости и пылепроницаемости образцов текстильных материалов | 2024 |

|

RU2838128C1 |

| ПНЕВМАТИЧЕСКИЙ ГЕНЕРАТОР КОЛЕБАНИЙ | 1967 |

|

SU193169A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СЕМЯН | 2021 |

|

RU2794345C2 |

| ПНЕВМОКАМЕРНЫЙ НАСОС ДЛЯ ТРАНСПОРТИРОВКИ ПОРОШКООБРАЗНЫХ И МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2248928C1 |

| Устройство для определения газопроницаемости пористых материалов | 1982 |

|

SU1032371A1 |

| Устройство для определения воздухопроницаемости пористо-волокнистых материалов и их пакетов | 1977 |

|

SU673892A1 |

| УСТРОЙСТВО ДЛЯ ИНГАЛЯЦИОННОГО НАРКОЗА | 2001 |

|

RU2197999C1 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ЧАСТОТНОГО ИЗМЕРЕНИЯ УСКОРЕНИЯ ДВИЖЕНИЯ ТЕЛА | 2015 |

|

RU2601271C1 |

| Пневматический импульсный делитель | 1991 |

|

SU1756905A1 |

| СПОСОБ ОЦЕНКИ ВОЗДУХОПРОНИЦАЕМОСТИ ЛЕГКОДЕФОРМИРУЕМЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2550698C1 |

Стть/й ра г fadyx ,{| 1

4-Н

Фиг/

Л

дых

Фиг. 2

PQX Пь/лебоздушная

II

смесь

+Ъ

Ј

аГЯ

Авторы

Даты

1992-08-23—Публикация

1989-03-27—Подача