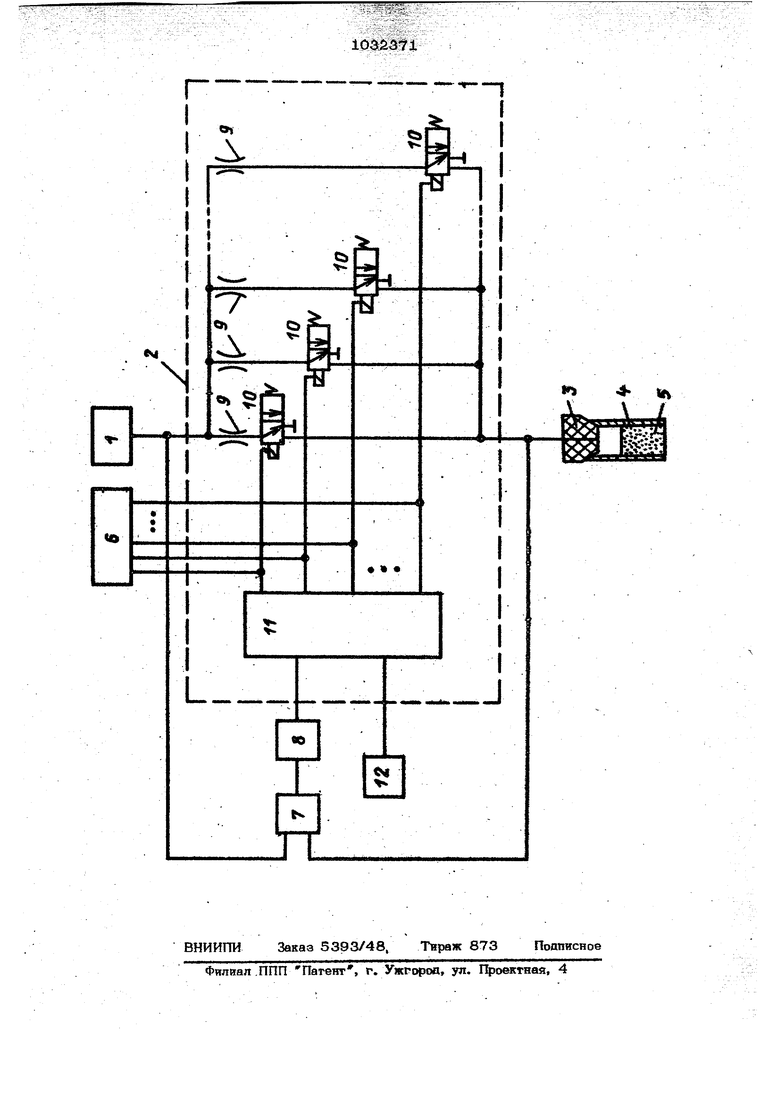

Изобретение относился к измеренгао характеристик материалов, в частисхзти пористых уплотненных материалов, приме няемых в литейном производстве (формовочных и стержневых смесей) и в строительстве. Газопроницаемость определяется сооуношениемQ/ Q, у, где К - газопроницаемость; а - удельный расход газа через единичную поверхность испытуемого образца; р - перепад давления на образце; 1 - толщина слоя материала (высота образца); Q - расход газа через испытуемый образец; 9 - плошадь поперечного сечения образца; / - объем газа, прошедшего через образец; i - время испытания. Известно устройство для определения газопроницаемости, содержащее источник сжатого воздуха постоянного давления, гильзу для испытуемого образца и блок регистрации. В данном устройстве определенный объем воздуха пропускается че рез испытуемый образец при стабилизированном перепаде давления на образце и фиксируется время, в течение которого этот объем пройдет. Источник сясатого воздуха постоянного давления в устройст ве выполнен в виде колокола с водяным затвором 1 . Такое устройство позволяет проводить определение газопроницаемости ускорен - ным методом. При этом перед образцом последовательно с ним включается пневм тическое сопротивление (дроссель) и с помощью манометра измеряется перепад давления на образце, величина которого связана нелинейной зависимостью с газо проницаемостью, поскольку пневматическое сопротивление является в большинст ве турбулентным, а образец представляет собой ламинарное сопротив ление. Недостатком данного устройства является значительное время испытаний, что исключает возможность его испояьэования для экспресс-испытаний в производственных условиях. Известно устройство для определения газопроницаемости, в котором в качестве источника сжатого воздуха используется пневмомагистраль, имеется специальное устройство поддержания постоянного давления перед образцом и ламинарный дроссель, перепад давления на котором измеряется манометром. Введение ламинарного дросселя способствует линеаризации характеристики прибора 23. Однако в указанном устройстве точ«ость измерения невелика из-за манометрического стрелочного отсчетного устройства. Реализация ламинарного дросселя со стабильными во времени характеристиками Т1редставляет сложную техническую задачу. Кроме того, устройство не обеспечивает вывод результатов измерения на регистрацию и в АСУ смесеприготовления. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для измерения газопроницаемости, содержащее гильду для помещения испытуемого образца с прижимным устройством, источник сжатого воздуха, преобразователь пневматического сигнала в электрический, блок управления и блок индикации. Источник сжатого воздуха вьшолнен в виде сильфона, сжимаемого электромагнитом. После установки испытуемого образца электромагнит срабатывает, сжимает сильфон, образующееся перед образцом давление преобразуется в электрический сигнал, который передается на регистрирующий прибор (показьгоаюшйй или записьшающий). Газопроницаемость определяется по максимуму давления . К недостаткам известного устройства относится невысокая точность измерения, обусловленная зависимостью скорости нарастания давления от быстродействия электромагнита, которое, в свою очередь, зависит от напряжения питания и коэффициента трения подвижного якоря. Кроме того, выявление максимума показаний йри наличии показывающего прибора значительно ухудшает точность отсчета показаний и затрудняет пользование прибором, а использование записывающего прибора усложняет и удорожает конструкцию и не избавляет от неудобств, связанных с поиском максимума. Несмотря на наличие в устройстве выходного электри ческого сигнала, его использование для передачи информации в АСУ весьма затруднительно, так как необходимо выявлять максимум сигнала, осуществлять его преобразование в код. Цель изобретения - повьщ1ени,е точности измерения газопроницаемости по310ристых материалов и удобства регистрации и ввода в АСУ путем полученип результата измерения в цифровом коде. Поставленная цель достигается тем, что в устройство для определения газо- , проницаемости пористых материалов, содержащее гильзу для помещения испытуемого образца с прижимным устройством, источник сжатого воздуха, преобразо ватель пневматического сигналав электрический, блок управления и блок индикации, введены делитель потока воздуха и многомембранный элемент сравнения, причем выход источника сжатого воздуха сое динен с первым входом делителя потока воздуха и первым входом многомембранного элемента сравнения, второй вход кот рого соединен с первым выходом делителя потока воздуха, подключенного к гильзе для, испытуемого образца, а выход мно гомембранного элемента сравнения через преобразователь пневматического сигнала в электрический соединен с управляющим входом делители потока воздуха, тактовый вход которого подключен к выходу блока управления, при этом второй выход делителя потока воздуха соединен с блоком индикации . Делитель потока воздуха выполнен в виде набора калиброванных отверстий, с каждым из которых последовательно вклю чен электропневматический клапан, электромагниты электропневматических клапанов электрически соединены с выходами регистра последовательных приближений, ира этом входы калиброванных отверстий подключены к выходу источника сжатого воздуха, а выходы электропневматических клапанов соединены с первым выходом делителя потока воздуха, причем управляю щий вход регистра последовательных приближений подключен к выходу преобразователя пневматического сигнала в электрический, тактовый вход - к выходу блока управления, а выховсы регистра последовательных приближений соединены с соответствующими входами блока индикации. В предлагаемом устройстве повьпиение точности достигается выбором числа разр дов делителя потока воздуха, стабилизацией перепада давления на калиброванных отверстиях за счет независимости показаний от стабильности давления источника, цифровым отсчетом показаний, отсутствие необходимости производить отсчет газопроницаемости в момент достижения сигналом максимального значения. Устройство также обеспечивает передачу сигнала 714 в цифровом виде (наиболее удобном) для регистрации и ввода в АСУ. На чертеже изображена схема предлагаемого устройства. Устройство состоит из источника 1 сжатого воздуха, последовательно с которым соединен делитель потока воздуха (ДП) 2, прижимного устройства 3, гильзы 4 с заформовачным в нее стандартным образцом 5 исследуемой смеси, блока 6 индикации, многомембранного элемента 7 сравнения, подсоединенного параллельно Д112, последовательно с которым включен преобразователь 8 пневматического сигнала в логический электрический сигнал. Делитель 2 потока воздуха содержит набор калиброванных отверстий 9. Последовательно с каждым отверстием BJUDOчены электропневматические клапаны 10. Электромагниты клапанов 10 соединены с выходами регистра 11 последовательных приближений, к которым также под-. соединены входы блока 6 индикации. Тактовый вход регистра 11 последовательйых приближений соединен с выходом блока 12 управления. Устройство работает следующим образом, В исходном состоянии на выходах регистра 11 пос.едовательньгх приближений нулевые потенциалы, все электромагниты клапанов 10 обесточены и сжатый воздух от источника 1 не проходит через калиброванные оверстия 9 к обрааху 5, сформованному стандартным способом в гильзе 4 и установленному под прижимное устройство 3, Начало цикла измерения формируется блоком 12 управления, который начинает генерировать тактовые импульсы на ДП 2. При поступлении первого тактового импульса в регистр 11 на одном из его выходов появится единичный сигнал и соответственно включится один из электропневматических клапанов 10. Воздух от источника 1 через то калиброванное отверстие 9, в цепи которого включился клапан 1О, поступит через прижим 3 на образец 5. Причем на первом тактовом импульсе будет подключено наибольшее из калиброванных отверстий. Набор калиброванных отверстий 9 вьшолнен таким образом, что обеспечивается деление входящего потока в двоично-десятичном коде. Каждое из отверстий имеет вес соответствующего разряда этого кода. На первом такте, таким образом, включится старщий разряд ДП 2. Поступающий на образец воздух создает падение 51 давления на нем. Если давление перед образцом в этом случае превысит определенный уровень, то срабатьтает элемент 7 сравнения, пневматический сигнал с выхода которого преобразуется в электрический логический сигнал преобразователем 8 и поступает на управляющий вход регистра 11.-.На следующем такте работы устройства старший разряд регист ра 11 в этом случае перейдет из единйчкого в нулевое состояние, соответственно будет отключен старший разряд ДП 2, так как отключится электромагнит и за кроет выход наибольшего из кали ованных отверстий 9, а включится электрюмагнит следующего по величине калиброванного отверстия (следующий по CTapf шинству разряд). Если же давление перед образцом не превысит заданный уровень, то 7 сравнения не сработает и на выходе преобразователя 8 будет противоположный предыдущему случаю логический сигнал. При этом на следующем такте работы старщий разряд останется включешсым и одновременно к нему подключится параллельно следующий по старшинству разряд На выходе старщего разряда 11 будет в этоК случае логическая единица. Аналогичные процессы протекают и при включении каждого последующего раз ряда ДП 2. В зависимости от результата сравнения происходит запоминание либо единичного, .либо нулевого сигнала в каж дом разряде регистра 11. Так реализует ся алгоритм последовательного приближения к измеряемой величине. Иккп измере ния будет завершен после подключения последнего по старшинству (младшего) разряда. На выходах регистра 11 в конп цикла будет набор логических единиц и нулей, который и является кодом измеряемой величины. Этот код поступает на блок 6 индикации, где дешифруется и вы свечивается в цифровом виде. Для уменьшйшя погрешности измерения в предлагаемом устройстве уставка давления срабатьшания элемента 7 сравнения формируется из давления на выходе источника 1 cjkaToro воздуха. Покажем 5ИРО. ДЙя данного устройства справедливы выражения:о v . Чт -fo Xi 0,ЧР1-Ро к, - расход через образец; - расход через ДП; рд - давление перед образце } - давление на выходе источника 71 Гц, - газопроницаемость образна; Г - газопроницаемость ДП. Поскольку через ДП и образец проходит дин и тот же поток воздуха, то Оу « , ледовательно )rk, л . Ро K- 7 р-р 1 О Так как в устройстве применен многоембранный элемент сравнения, причем шление перед образцом подается на ембрану с меньшей площадью, то в моент срабатывания справедливо выражение ,КРо . К - отношение площадей ембран элемента сравнения, на которые оздействуют входные давления. Отсюда Таким образом, применение многомембранного элемента сравнения с различными площадями мембран, на которые воздейст вуют давление с вьгхода источника 1 (на мембрану с меньшей площадью) и давление перед образцом 5, позволяет получить результат измерения, не зависящий от стабильности давления Р на выходе источника 1. В момент окончания измерения перепад давления на калиброванных отверстиях всегда одинаков, поэтому в данном устройстве могут быть использованы лентные дроссели (отверстия), что не вызовет ни цоявления нелинейности, ни погрешности, поскольку калибровка этих . о гверстий производятся при том же перепаде давлений, которое 0удет на этих отверстиях при работе. Предлагаемое устройство позволяет повысить точность измерения выбором ссютветствующего числа разрядов цифрового Давления потока, а также за счет н хзависимости результата измерения от стабильности давления источника сжатого воздуха и из-за постоянства перепада да ления на калиброванных отверстиях, кроме того, дает возможность получить результат в цифровом виде, что снижает вероятность ошибок при считывании показалий, позволяет осушествить вывод результата на цифровую регистрацюо ли136 в ЭВМ для обработки, либо в АСУ смесе приготовления, последнее существенно увеличивает достоверность н оперативность контроля я приводит к снижению. фака литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения газопроницаемости пористых материалов | 1984 |

|

SU1187022A1 |

| Устройство для определения газопроницаемости пористых материалов | 1981 |

|

SU972338A1 |

| Устройство для определения предела прочности формовочных смесей на разрыв | 1981 |

|

SU972319A1 |

| Устройство для определения предела прочности формовочных смесей на разрыв | 1983 |

|

SU1130823A1 |

| Устройство для определения предела прочности формовочной смеси на разрыв | 1987 |

|

SU1430806A1 |

| Устройство для определения газопроницаемости пористого материла | 1974 |

|

SU586372A1 |

| Устройство для определения предела прочности образцов материалов | 1982 |

|

SU1065727A1 |

| Устройство управления пескодувным процессом автоматической линии безопочной формовки | 1987 |

|

SU1450901A1 |

| Устройство для поверки испытательных машин | 1983 |

|

SU1185182A1 |

| Устройство для определения газо-пРОНицАЕМОСТи пОРиСТыХ МАТЕРиАлОВ | 1979 |

|

SU817541A1 |

1. УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГАЗОПРОНИЦАЕМОСТИ ПОРИСТЫХ МАТЕ РИА ЛОВ,содержащее гильзу для помещения испытуемого образца с прижимным устройством, источник сжатого воздуха, преобразователь пневматического сигнала в электрический, блок управления и блор индикации, о т л и чаюшееся тем, что, с пелью повышения точности определения газопроницаемости и удобства регистрации и ввода в .АСК путем получения ре; льтата в цифровом коде, в него введены делитель потока воздуха н многомембраняый элемент сравнения, причем выход источника сжатого воздуха соединен с первым входом теля потока воздуха и первым входом многомембранного элемента сравнения, второй вход которого соединен с первым входом делителя потока воздуха, подключенного к гильзе для испытуемого образна, а выход многомембранного элемента сравнения через преобразователь пневматического сигнала в электрический соединен с управляющим входом делителя потока воздуха, тактовый вход которого подключен к выходу блока управления, при этом второй выход делителя потока воздуха соединен с блоком инцикаиии. , 2. Устройство по п. 1, отличающееся тем, что делитель потока: воз духа выполнен в виде набора калиброван(Л ных отверстий, с каждым гз которых последовательно включен электропневматический клапан, электромагниты электропневматических клапанов электрически соединены с выходами регистра последовательных приближений, при этом входы калиброванных отверстий подключены к выходу источника сжатого воздуха, а вы- . о оо ю ходы электропневматических клапанов сое-, динены с первьп выходом делителя потока воздуха, причем управляющий вход реоо гистра последовательных приближений . , подключен к выходу преобразователя пнев матического сигнала в электрический, тактовый вход к выходу блока управления, а выходы регистра последовательных приближений соединены с соответствующими входами блока ивдик шии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Медведев Я, И | |||

| и др | |||

| Технологические испытания формовочных материалов | |||

| М., Машиностроение, 1973, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-30—Публикация

1982-02-08—Подача