Область техники, к которой относится изобретение

Заявляемое устройство относятся к формованию термопластичных полимерных материалов экструзией, а преимущественно к экструзии полиэтилена, и может быть использовано при изготовлении трубы, профиля, пленки.

Уровень техники

Полимеры, изготовленные с использованием металлоценовых катализаторов, характеризуются узким распределением молекулярного веса полимерных цепей, повышенной прочностью, жесткостью, прозрачностью и легкостью, но при повышенных скоростях переработки приобретают шероховатость, известную как "акулья кожа" или "змеиная кожа", "дробление расплава" (смотри обзор технической литературы, в следующих работах: [1-7]. Появление дефектов на поверхности изделий ограничивает скорость переработки пластиков. Наиболее распространенным в индустрии пластиком является полиэтилен. Полиэтилен, получаемый на металлоценовых катализаторах, характеризуется узким распределением молекулярного веса, он прочнее и прозрачнее, чем обычный полиэтилен. По оценке специалистов в перспективе 2010 года мировое использование линейного полиэтилена, получаемого на металлоценовых катализаторах, увеличится до 18 млн. т и достигнет примерно половины общего объема потребления этого вида пластмасс. Полиэтилен используется в основном для производства пленки (около 60% от общего объема) методом экструзии и раздувания трубы. При экструзии полиэтилена с узким распределением молекулярного веса уже при небольших скоростях экструзии (около 10 мм/сек) поверхность трубы приобретает шероховатость, а получаемая раздуванием трубы тонкая пленка имеет пониженный блеск на отражение и рассеивает проходящий свет, что снижает потребительское качество продукта. Сходные дефекты могут наблюдаться при переработке смесей полимерных материалов с наполнителем. Появление дефектов на поверхности расплава при увеличении скорости экструзии ограничивает производительность машин для изготовления пленки и тонкостенного профиля.

Известны несколько методов устранения поверхностной шероховатости, а именно:

- увеличение температуры расплава;

- использование добавок, снижающих прилипание термопластичного материала к стенкам;

- локальный нагрев или охлаждение стенок сопла (мундштука) экструдера;

- изменение геометрии сопла (мундштука) пресса экструдера;

- изготовление сопла (мундштука) из материалов увеличивающих или уменьшающих прилипание к стенкам, нанесение соответствующих покрытий или использование соответствующих вставок.

Увеличение температуры расплава полиэтилена увеличивает нестабильность пузыря к раздуванию сжатым газом и приводит к неравномерной толщине получаемой пленки, что недопустимо в производстве. Дополнительно увеличение температуры расплава полимерного материала приводит к его термическому разложению, окрашиванию материала и потере механической прочности.

Использование специальных добавок, например фторированных полимеров [8, 9], увеличивает стоимость сырья и затрудняет возможность соединения пленки сваркой при нагреве, что необходимо для изготовления пластиковых пакетов.

Нагрев выходного сечения мундштука существенно выше температуры плавления полимерного материала [10, 11] или локальное охлаждение [12] усложняет конструкцию мундштука.

Изменение геометрии мундштука может соответствовать или увеличению толщины зазора по всей длине мундштука [13], или локальному увеличению зазора вблизи выходного сечения мундштука [14, 15], или удлинению мундштука. При увеличении зазора степень раздувания трубки для изготовления тонкой пленки увеличивается и, соответственно, увеличивается степень ориентации молекул полиэтилена, что приводит к снижению механической однородности пленки и стойкости пленки к износу. Более толстая стенка трубки одновременно требует большего времени для охлаждения, что снижает производительность машин. Более длинный мундштук требует более высокого давления для продавливания расплава термопластичного материала, что усложняет и удорожает конструкцию пресс экструдера.

Изготовление мундштука из материалов или покрытие поверхности мундштука материалами, увеличивающими прилипание полиэтилена к стенкам [16, 17], позволяет стабилизировать экструзию и получать бездефектный продукт при более высоких скоростях экструзии. Например, изготовление мундштука из латуни или никеля, легированного фосфором, дает лучшие результаты по сравнению со сталью, легированной хромом или никелем. Однако увеличение производительности машин при использовании таких материалов незначительно. Одновременно известно [18, 19], что снижение прилипания полимеров к стенкам мундштука, например за счет использования тонких (менее микрона толщиной) покрытий фторированными полимерами или применения вставок из PTFE (фтор- полиэтилена, торговая марка - Teflon) во внутренней полости мундштука, позволяют подавить образование дефектов на поверхности и увеличить скорость бездефектной экструзии в несколько (до 3,5) раз.

Изготовление мундштука из одного материала и нанесение покрытий или использование вставок во внутреннюю полость мундштука из другого материала с целью придания особых свойств внутренней поверхности, примыкающей к выходу из мундштука, является наиболее простым технологическим приемом, позволяющим увеличить скорость бездефектной экструзии. Недостатком известных устройств и материалов, применяемых для увеличения скорости бездефектной экструзии, является малое увеличение скорости.

Несмотря то, что появление дефектов при увеличении скорости экструзии известно уже более 55 лет, и на значительные усилия исследователей понять причину возникновения дефектов, до сих пор нет единого мнения по этому поводу, а успехи по предотвращению появления дефектов незначительны. Можно выделить две точки зрения на причину возникновения дефектов при экструзии полиэтилена, а именно:

1. Дефекты образуются при переходе расплава полиэтилена от прилипания к скольжению вдоль стенки. В пользу этого объяснения свидетельствуют экспериментальные данные, показывающие, что удельные потери пластического потока на трение снижаются одновременно с появлением дефектов на поверхности выходящего продукта. Потери на трение могут снижаться из-за скольжения полимерного материала вдоль твердой и гладкой стенки вблизи выхода мундштука.

2. Дефекты образуются сразу после выхода расплава полиэтилена из мундштука из-за кавитации поверхностного слоя материала. Действительно, торможение пластического потока трением о внутреннюю поверхность формующего сопла мундштука снижает скорость движения во внешних слоях потока. После выхода материала из формующего сопла при очевидном отсутствии трения распределение скорости должно стать равномерным по сечению продукта. Таким образом, после выхода из мундштука происходит ускорение внешних слоев пластического потока. Ускорение соответствует растяжению поверхностного слоя, гидростатическому разрежению и кавитации [20]. Использование материалов, обеспечивающих скольжение расплава вдоль твердой стенки, уменьшит разницу в скорости между сердцевиной потока и поверхностью, соответственно, уменьшится ускорение поверхностного слоя материала на выходе из мундштука и уменьшится гидростатическое разрежение до величин, недостаточных для кавитации материала.

Наиболее близким к предлагаемому решению является известный способ уменьшения дробления расплава при переработке полиэтилена с узким распределением молекулярного веса путем экструзии через мундштук с поверхностным слоем из специального материала, который повышает прилипание расплава к твердой стенке [16]. В описании этого способа присутствует описание устройства мундштука, предназначенного для получения цилиндрической трубки полиэтилена и раздувания ее в пленку, которое предусматривает изготовление основы мундштука из одного материала (преимущественно нержавеющей стали) и использование вставок во внутреннюю полость мундштука или нанесение покрытий на внутреннюю поверхность мундштука из другого материала (например, из латуни), который повышает прилипание расплава к внутренней поверхности.

Техническим результатом, достигаемым при использовании известного технического решения, является увеличение скорости бездефектной экструзии.

Недостатком известного способа и устройства является малое увеличение производительности машин для изготовления пленки.

Неожиданно, мы установили экспериментально, что покрытие поверхности металла упругим материалом позволяет увеличить скорость бездефектной экструзии, и предлагаем новое устройство для формования пластичного материала.

Заявляемое в качестве изобретения устройство для формования пластичного материала направлено на увеличение бездефектной скорости экструзии расплавов полимеров.

Краткое описание изобретения

Указанный результат достигается тем, что для экструзии используется мундштук, основа которого выполнена из одного материала, а на внутренней поверхности полости в той его части, которая примыкает к выходу мундштука, нанесено покрытие или закреплена вставка из другого материала, и устройство характеризуется тем, что это покрытие или внутренняя вставка выполнены из упругого материала.

Частный случай реализации устройства характеризуется тем, что покрытие или внутренняя вставка выполнена длиной не менее 1/10 части от ширины зазора для выдавливания расплава.

Отличительными признаками заявляемого устройства являются:

- использование покрытия или внутренней вставки из упругого материала,

- выполнение покрытия или внутренней вставки длиной не менее 1/10 части от ширины зазора для выдавливания расплава.

Покрытие может иметь постоянную или переменную толщину. Например, для улучшения механического зацепления покрытия с материалом основы мундштука поверхность основы может быть выполнена с поверхностным рельефом в виде, например, кольцевых или спиральных канавок.

В сечении, параллельном оси устройства, вставка преимущественно выполнена с прямоугольным или иным профилем, содержащим внутреннюю цилиндрическую поверхность, параллельную оси мундштука и с длиной не менее 10% от ширины зазора для выдавливания расплава. Вставка может быть выполнена в комбинации с покрытием или состоять из нескольких частей, не соединяющихся между собой.

Краткое описание чертежей и дополнительных материалов

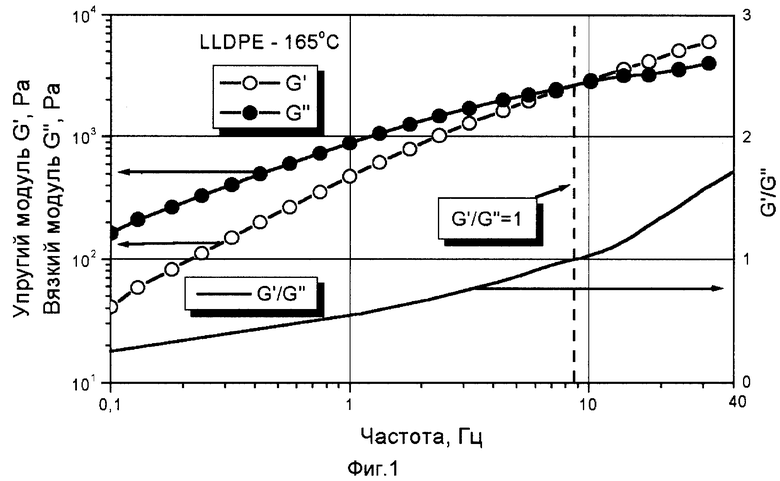

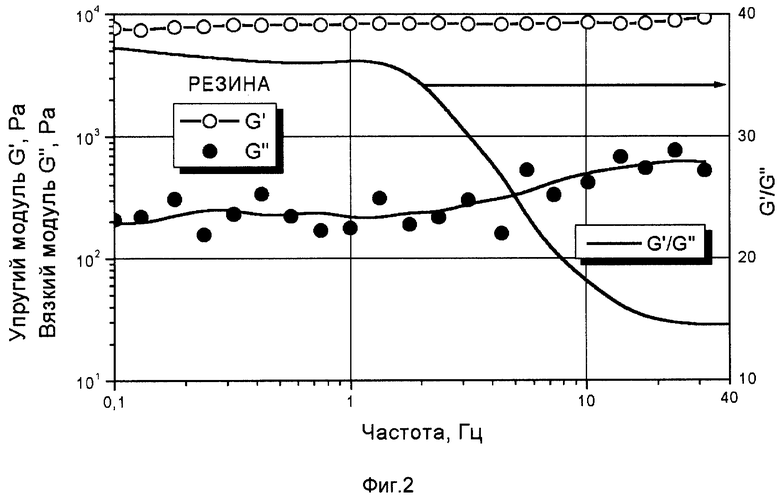

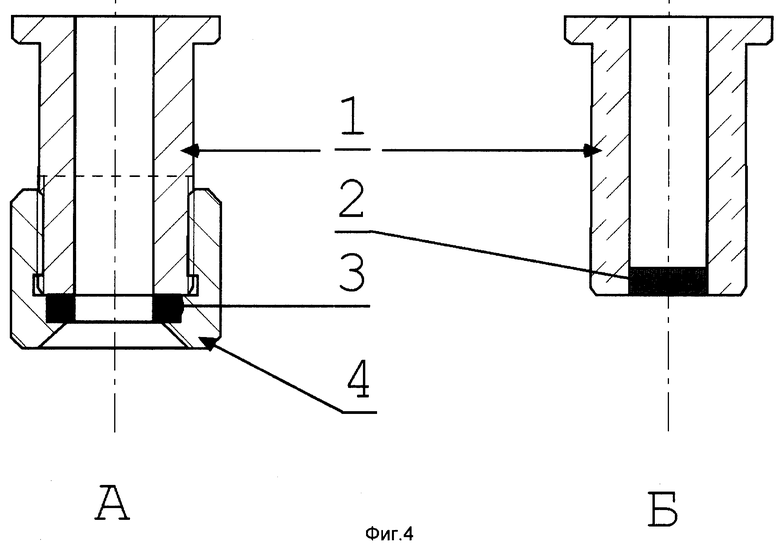

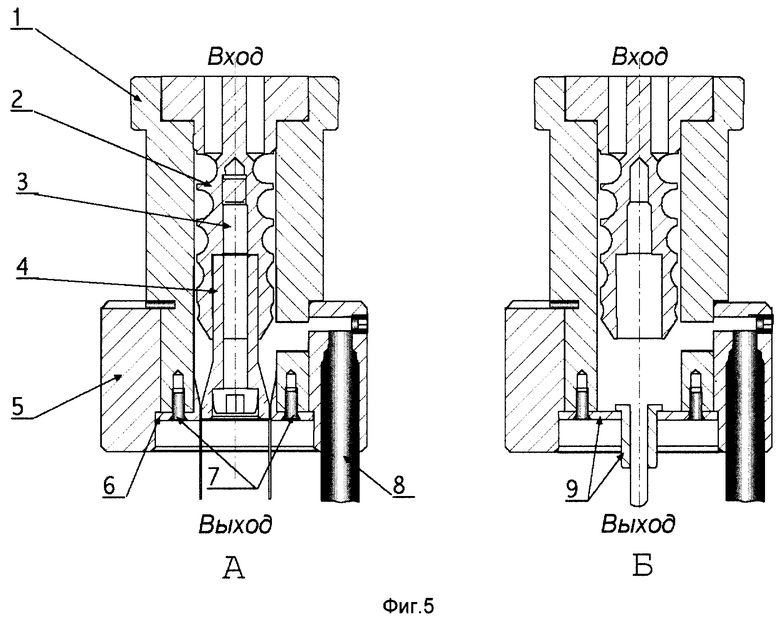

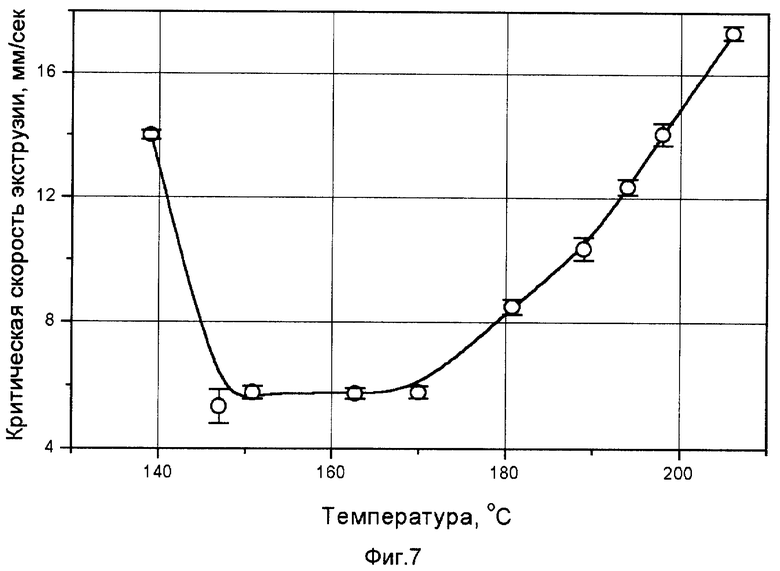

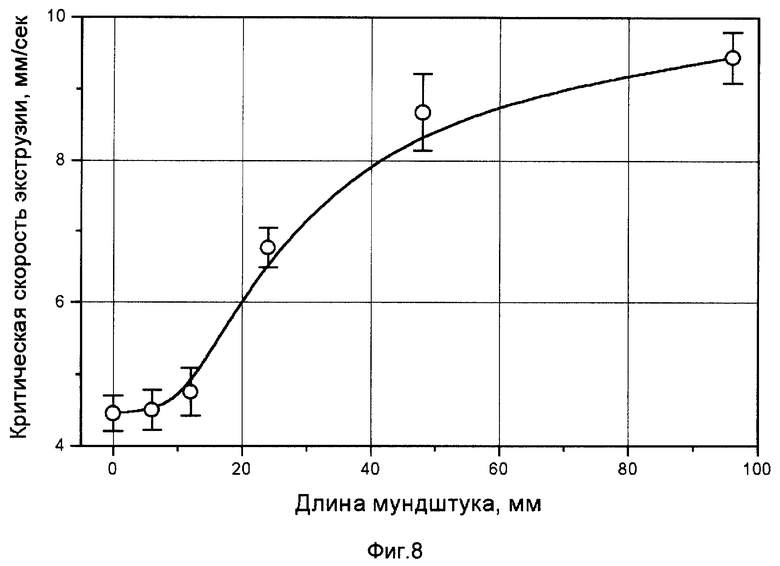

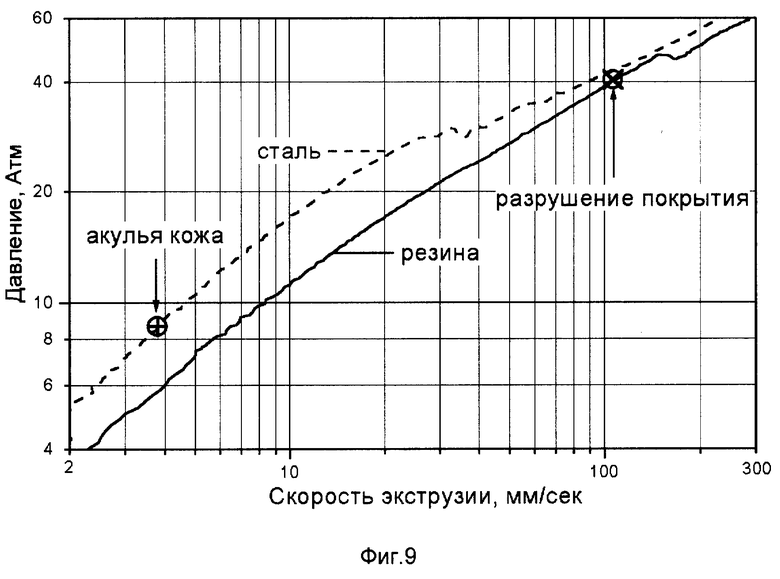

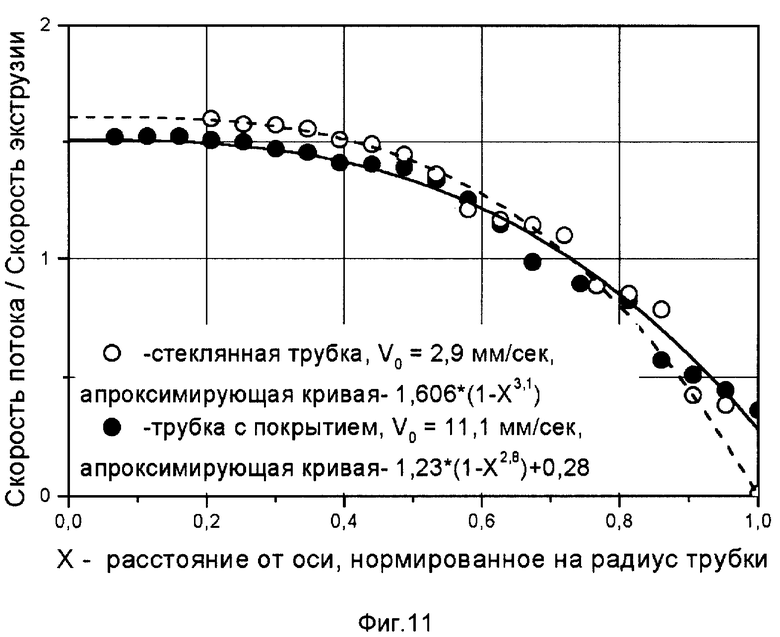

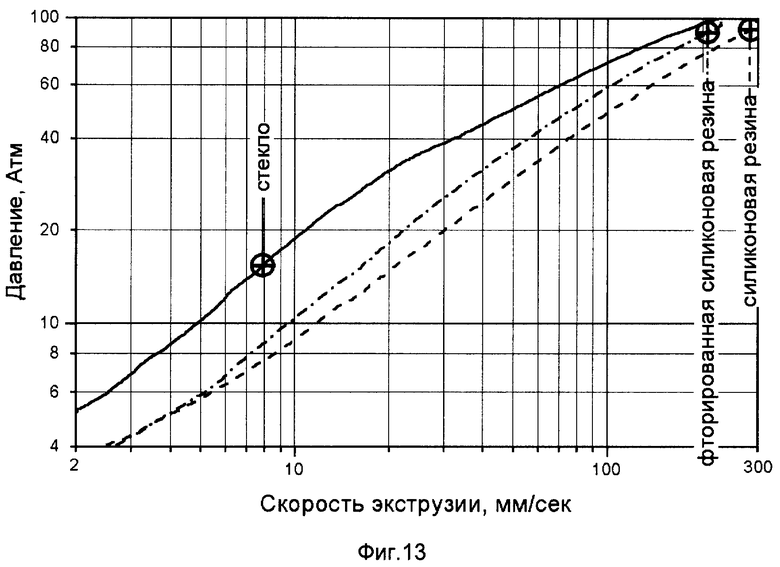

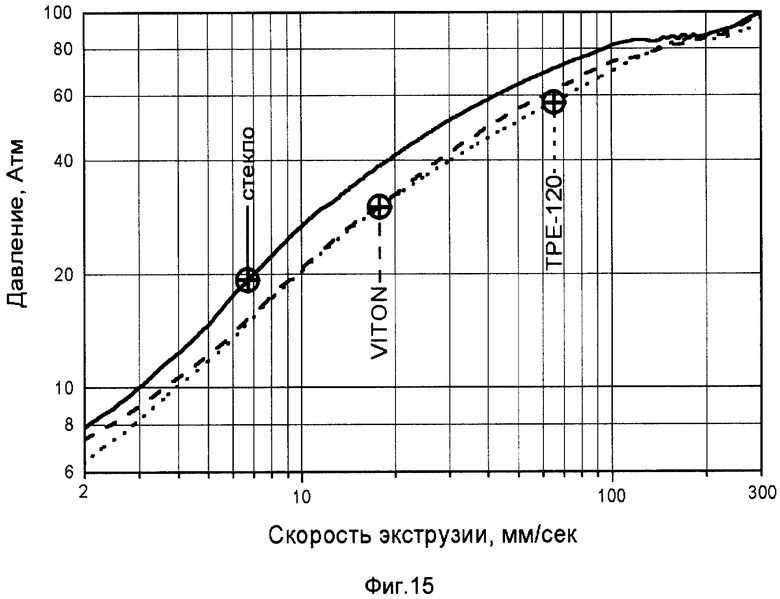

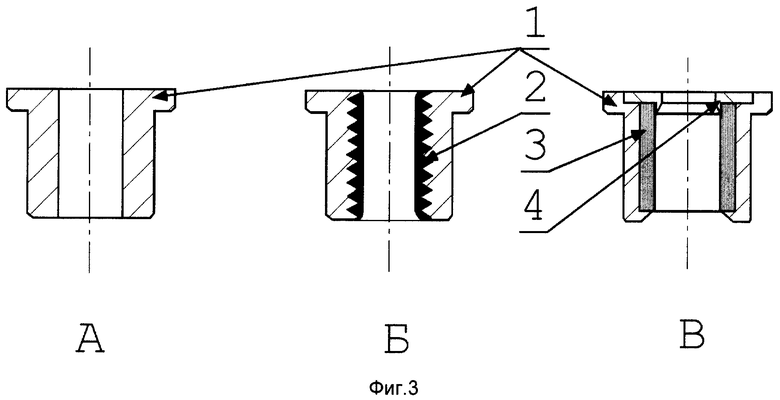

На Фиг.1 представлены кривые изменения упругого и вязкого модуля для расплава полиэтилена при изменении частоты деформации. На Фиг.2 представлены кривые изменения упругого и вязкого модуля для силиконовой резины при изменении частоты деформации. На Фиг.3 представлены схематически варианты выполнения устройства для экструзии: "А" - согласно известным техническим решениям с использованием металлического или стеклянного мундштука без покрытия, "Б" - согласно предлагаемого технического решения с использованием резинового покрытия на металлическую основу мундштука, "В" - с использованием резиновых вставок в металлическом корпусе мундштука. На Фиг.4 схематически представлены варианты выполнения мундштука: "А" - согласно предлагаемого технического решения с использованием коротких кольцевых вставок, "Б" - с использованием кольцевого резинового покрытия на стеклянной основе мундштука вблизи его выхода. На Фиг.5 схематически представлены варианты выполнения устройства для экструзии: "А" - для изготовления трубы, "Б" - для изготовления стержня. На Фиг.6 представлены кривые изменения давления при увеличении скорости экструзии через мундштук, изготовленный из стекла (сплошная кривая). Представлена также кривая изменения частоты появления дефектов на поверхности продукта при увеличении скорости экструзии (пунктир). На Фиг.7 представлен график зависимости критической скорости экструзии от температуры расплава полиэтилена. Критическая скорость экструзии здесь - это максимальная скорость бездефектной экструзии. На Фиг.8 представлен график зависимости критической скорости экструзии от длины мундштука. На Фиг.9 представлена кривая изменения давления при увеличении скорости экструзии полиэтилена через мундштук, изготовленный из латуни с упругим покрытием (сплошная кривая) и из стали (пунктир). Крестом помечено появление дефектов (акулья кожа) в случае использования стального мундштука. Наклонным крестом помечено разрушение упругого покрытия. На Фиг. 10 представлены кривые изменения давления при увеличении скорости экструзии полиэтилена через стеклянный мундштук с упругими покрытиями и без покрытия. На Фиг.11 представлен профиль скорости потока при экструзии через стеклянный мундштук с упругим покрытием (сплошная кривая) и через стеклянный мундштук без покрытия (пунктир). Значения скорости потока нормированы на скорость экструзии. На Фиг. 12 представлены кривые изменения нормированной скорости скольжения расплава полиэтилена вдоль упругой поверхности при увеличении скорости экструзии для 144° С (сплошная кривая), 158° С (пунктир), 187° С (точки). На Фиг. 13 представлены кривые изменения давления при увеличении скорости экструзии полиэтилена через мундштук, изготовленный из стекла без покрытия (сплошная кривая), из стекла с покрытием силиконовой резиной (пунктир) и из стекла с покрытием фторированной силиконовой резиной. На Фиг. 14 представлены кривые изменения давления при увеличении скорости экструзии полиэтилена через мундштук, изготовленный из стекла без покрытия (сплошная кривая), из стекла с тонким (порядка 0,001 мм) покрытием силиконовой резиной (пунктир) и из стекла с толстым (0,2 мм) покрытием силиконовой резиной (точки). Крестами помечены моменты появление дефектов поверхности. На Фиг. 15 представлены кривые изменения давления при увеличении скорости экструзии полиэтилена через мундштук, изготовленный из стекла без покрытия (сплошная кривая), из стекла с тонким (порядка 0,001 мм) покрытием фторированным полимером VITON (пунктир) и из стекла с тонким покрытием упругим термопластичным эластомером ТРЕ-120 (точки). Крестами помечены моменты появление дефектов поверхности.

В Таблицах представлены значения критической скорости экструзии, при которой происходит образование дефектов на поверхности выходящего продукта для температуры 155° С: Таблица 1 - для неупругого материала мундштука, Таблица 2 - для упругих покрытий, Таблица 3 - для длинных вставок из резины, Таблица 4 - для коротких вставок, Таблица 5 - для коротких и длинных покрытий стеклянного мундштука, и без покрытия (температура 158° С), Таблица 6 - для кольцевого мундштука с покрытием и без покрытия (температура 158° С).

Терминология

Термин "пластичный материал" или для краткости "пластик" означает материал, который может необратимо деформироваться под действием нагрузки без разрушения.

Термин "термопластичный полимерный материал" или для краткости "термопластичный материал", "термопласт" означает материал на основе полимера, который размягчается и приобретает способность к пластической деформации при нагреве до температуры меньше температуры его термического разложения. В общем случае термопластичный материал имеет в своем составе не только сам полимер, но и различные добавки: антиоксиданты, стабилизаторы, добавки для уменьшения статического электричества, органические и неорганические наполнители, красители, пластификаторы, добавки предотвращающие слипание полимерных изделий, например антиблоковые добавки для полимерной пленки, добавки улучшающие переработку полимеров, например масла и т.д. Примеры полимерного материала включают, но не ограничены следующим списком: полиолефины, фторированные углеводородные полимеры, винил- полимеры, акриловые и метил- акриловые полимеры и эластомеры, полиацетаты и их сополимеры, полиэфиры, полиамиды, поликарбонаты, полисульфонаты и полиуретаны, термопластичные эфиры целлюлозы.

Прежде всего, предлагаемое техническое решение предназначено для использования при формовании полиолефинов. Примеры полиолефинов включают, но не ограничены полимерами и сополимерами этилена, пропилена, бутена, пентена, гексена, а также сополимерами молекул полиолефинов с силанами и с мономерами, содержащими полярные молекулы, которые включают, но не ограничены виниловым спиртом, акриловой кислотой, а также смесями этих полимеров. Практически предпочтительными материалами для экструзии являются: полиолефины и их сополимеры, полученные с использованием металлоценовых катализаторов и для которых характерно узкое распределение молекулярного веса. Предлагаемое техническое решение с некоторыми ограничениями может быть использовано для улучшения экструзии смесей сырых эластомеров с пероксидами, которые вулканизируются по свободно-радикальному механизму, или термопластичных эластомеров на основе блок-сополимеров, или при экструзии смесей термопластичных полимеров с эластомерами.

В соответствии с предлагаемым техническим решением для экструзии используется мундштук, основа которого выполнена из жесткого материала, а на внутренней поверхности полости в той его части, которая примыкает к выходу, нанесено покрытие или закреплена вставка из упругого материала.

Термин "упругий материал" означает материал упругий по сравнению с термопластичным полимерным материалом.

Расплав полимерного материала проявляет упругие свойства для коротких процессов и пластические свойства для длительных. Для измерения соотношения между пластическими и упругими свойствами материала тонкий его слой деформируют периодически в направлении параллельно поверхности [21], т.е. деформация сдвига γ =γ 0·SIN(ω t). Если F - сила, приложенная к площади поверхности S в направлении паралельно этой поверхности, то напряжение сдвига σ =F/S. Напряжение сдвига в вязкоупругом материале принято описывать с помощью G' -упругого модуля и G" - вязкого модуля. Тогда σ =γ 0·(G’· sin(ω t)+G"· cos(ω t)). На Фиг.1 графически представлено для температуры 165° С изменение упругого и вязкого модуля G', G" и изменение отношения между упругим и вязким модулем G’/G" с частотой воздействия f=2π ω для расплава полиэтилена LL1201 XV, который мы использовали в примерах реализации предлагаемого технического решения. Кривые были измерены прибором RT20 Rotovisco [22]. В пределе малых частот воздействия вязкий модуль больше упругого модуля, то есть материал ведет себя как жидкость. В пределе высоких частот воздействия вязкий модуль меньше упругого модуля, то есть материал ведет себя как упругое тело.

Как показано ниже в примере 4, при экструзии расплава этого полиэтилена при температуре 165° С возникают дефекты поверхности с частотой их появления около 40 Гц. Причина появления осцилляций может объясняться следующим образом. На выходе из мундштука поверхностный слой продукта ускоряется и растягивается. Упругая энергия растяжения высвобождается в периодических переходах "прилипание-скольжение", т.е. скачкообразных сдвигах поверхностного слоя материала вдоль поверхности мундштука вблизи его выхода, и в разрушении (дроблении) поверхностного слоя полимера трещинами. Соотношение между упругим и вязким модулем для расплава полиэтилена на частотах появления дефектов близко к G’/G"=1,7. Значение 1,7 можно использовать в качестве критерия упругого материала.

Если в соответствии с предлагаемым техническим решением поверхность мундштука вблизи выхода имеет покрытие из упругого материала, то колебания демпфируются покрытием. Материал покрытия должен быть упругим по сравнению с расплавом полимера, т.е. отношение упругого модуля к вязкому модулю для этого материала должно быть по крайней мере в 1,7 раз больше соответствующей величины для расплава полимера. Тогда можно ожидать, что в связанной механической системе полимер-покрытие резонансная частота уменьшится, что обеспечит демпфирование колебаний. Дополнительно, наличие покрытия приводит к перераспределению упругой энергии между полимером и покрытием. Чем больше соотношение G'полимер/G’’покрытие, тем лучше демпфируются колебания.

Таким образом, материал покрытия можно считать упругим, если отношение его упругого модуля к вязкому модулю на характерной частоте появления дефектов превышает соответствующее значение для расплава полимера в 1,7 раз. В нашем случае это означает (G'покрытие /G"покрытие)>3. На Фиг.2 графически представлено изменение упругого модуля G' и вязкого модуля G" с частотой воздействия f для силиконовой резины, которую мы использовали в примерах реализации предлагаемого технического решения. На характерных частотах появления дефектов 40 Гц измеренное соотношение G’/G">20. Очевидно такая резина является упругим материалом.

Покрытие из упругого материала в процессе формования расплава полимера может изменяться, например изнашиваться. Материал не теряет упругих свойств вплоть до толщины, сопоставимой с длиной молекулы эластомера, то есть до 0,02-0,1 мкм. Хотя деформацию такого тонкого слоя трудно измерить, природа упругих свойств материала качественно не изменяется на указанных масштабах. Присутствие жесткой поверхности меняет упругие свойства слоя лишь в количественном отношении, а именно, связь молекул с общей жесткой поверхностью уменьшает упругий модуль покрытия по сравнению с более толстыми слоями.

Термины "резина", "упругий материал", "эластомер" и "эластичный материал" в технической литературе - синонимы. Однако на практике резиной называют не только такой материал, который уже обладает упругими свойствами, но и такой, который может приобретать упругие свойства в результате химической и/или тепловой обработки. Поэтому следует различать сырую резину (латекс, сырой эластомер), не имеющую связей между молекулами, которая является пластическим материалом, и собственно резину, которая имеет связи между молекулами. Эти связи могут быть ковалентными, водородными, ионными и физическими. Ковалентные связи соединяют атомы, которые имеют общие электроны. Вулканизированная резина (вулканизированный эластомер), в которой между молекулами есть ковалентные связи, не плавится, хотя изменяет свои упругие свойства при нагреве. Ее можно рассматривать как одну молекулу с очень большим молекулярным весом и сложной трехмерной структурой. Резина, в которой полимерные цепи соединены связями, более слабыми по сравнению с ковалентными связями, размягчается при нагреве и называется термопластичным эластомером. Такая резина дополнительно обладает повышенной адгезией к металлам, т.к. полярные сегменты молекул, обеспечивающие связь между молекулами, одновременно обеспечивают связь молекул с атомами кислорода в металлах и сплавах.

Терминологию осложняет еще тот факт, что на практике резиной называют не только сам эластомер, но и смесь эластомера с наполнителями, антиоксидантами, маслами и т.д. Поэтому термин "упругий материал" соответствует термину "резина", подразумевая, что он в общем случае имеет сложную композицию.

Многие сорта вулканизированной резины теряют свои упругие свойства при нагреве, становятся липкими и разлагаются при температуре 180° С-200° С, характерной для переработки полимерных материалов экструзией. Например, натуральная природная резина не может быть использована для упругого покрытия в этом температурном диапазоне. Примеры сортов вулканизированной резины, сохраняющих упругие свойства при таких температурах, включают, но не ограничены группой, состоящей из силиконовой резины, фторированной резины и фторированной силиконовой резины.

Термин "силиконовая резина" означает группу искусственных эластичных материалов на основе кремния (силаны, силоксаны). Силиконовые резины обладают высокой стойкостью к нагреву, они могут длительно использоваться при температурах до 235° С и выдерживают кратковременный нагрев до 315° С. Термин "фторированная резина" означает группу искусственных эластичных материалов на основе фторированных полимеров, например: фторированный пропилен (СF3-CF=CF2) и фторированный винил (CF2=CF2). Фторированные резины обладают высокой стойкостью к нагреву (до 230° С длительно, до 270° С - кратковременно) и характеризуются скользкой поверхностью. Термин "фторированная силиконовая резина" означает группу искусственных эластичных материалов на основе фторированных силиконовых полимеров.

Детальное раскрытие изобретения

Сущность заявляемого устройства поясняется графическими материалами и примерами реализации.

Пример 1.

Конструкция вариантов выполнения мундштука схематически показана на Фиг.3 со следующими обозначениями:

- А - конструкция мундштука из жесткого материала, выполненная в соответствии с известными техническими решениями,

- Б и В - варианты конструкции мундштука, выполненные в соответствии с предлагаемым техническим решением,

- 1 - жесткая основа мундштука,

- 2 - резиновое покрытие, которое получено путем нанесения и вулканизации кремнийорганического эластомера на рифленую поверхность металлической основы мундштука,

- 3 - вставка из вулканизированной резины, которая закреплена в металлической основе мундштука,

- 4 - металлическая диафрагма для крепления резиновой вставки.

Вариант "А" выполнения известного устройства был реализован путем изготовления отверстия диаметром 6 мм в металлической основе мундштука. Отверстие было полировано, чтобы уменьшить высоту неровностей рельефа до 0,1 мкм. Длина мундштука составляла 6, 12, 24, 32, 48 и 96 мм.

Вариант "Б" выполнения предлагаемого устройства был реализован путем нанесения сырого кремнийорганического эластомера на поверхность резьбового отверстия в латунной основе мундштука и последующей его вулканизации. Использовались резьбовые отверстия М8*1 (диаметр полости изменяется от 7,2 до 8 мм), М7*0,75 (диаметром полости - от 6,4 до 7 мм) и два варианта сырого кремнийорганического эластомера, а именно: однокомпонентный компаунд "Ceresit" производства компании Henkel KGaA с максимальной рабочей температурой до 315° С и двухкомпонентный компаунд "RTV-ME 622 А" производства компании Wacker-Chemie GmbH. Вулканизация однокомпонентного компаунда происходила под воздействием паров воды в воздухе. После нанесения двухкомпонентного компаунда его вулканизацию производили нагревом до 150° С.

Вариант "В" выполнения предлагаемого устройства был реализован путем использования вставки из вулканизированной силиконовой или фторированной резины. Вставка закрывалась со стороны входа материала диафрагмой-втулкой с диаметром отверстия для прохода материала 5 мм.

Пример 2

Конструкция вариантов выполнения мундштука с использованием кольцевых вставок прямоугольного поперечного сечения и кольцевых покрытий схематически показана Фиг.4 со следующими обозначениями:

- 1 - неупругая основа мундштука,

- 2 - кольцевое резиновое покрытие, которое получено путем нанесения и вулканизации кремнийорганического эластомера на стеклянную основу мундштука,

- 3 - резиновая вставка,

- 4 - гайка для крепления кольцевой вставки.

Вариант "А" был реализован путем использования вставки из силиконовой или фторированной резины. Вставка прижималась к металлической основе мундштука гайкой.

Вариант "Б" выполнения предлагаемого устройства был реализован путем нанесения сырого кремнийорганического компаунда на внутреннюю поверхность стеклянной основы мундштука и последующей вулканизации. Внутренняя поверхность мундштука была покрыта силиконовой резиной путем окунания в жидкую смесь ксилена и однокомпонентного кремнийорганического компаунда "Elastosil N10" производства компании Wacker-Chemie GmbH. Покрытие просушивали на воздухе, вулканизировали при температуре 90° С во влажной атмосфере и фиксировали при температуре 200° С для удаления летучих веществ из резины. Вулканизированная силиконовая резина, полученная из указанного кремнийорганического компаунда, прозрачна, имеет плотность около 1,1 г/см3, прочность на разрыв около 1,6 Pa, прочность на сдвиг - около 2 Pa, максимальное удлинение до разрыва - 400%. Толщину покрытия варьировали степенью разбавления компаунда ксиленом. Погружая трубку на разную глубину в жидкую смесь однокомпонентного компаунда с ксиленом, были изготовлены кольцевые покрытия различной длины.

Пример 3

Конструкция вариантов выполнения мундштука:

- "А" - для выдавливания трубы из расплава термопластичного полимерного материала,

- "Б" - для выдавливания стержня,

схематически представлена на Фиг.5 со следующими обозначениями:

1 - несущий корпус мундштука с приспособлениями для его крепления к экструдеру,

2 - распределительная вставка с отверстиями для прохода расплава полиэтилена и с кольцевыми канавками для равномерного перераспределения расплава по поперечному сечению,

3 - винт крепления центрального керна мундштука к распределительной вставке,

4 - центральный керн диаметром 18 мм,

5 - обойма, укрепленная на несущем корпусе мундштука,

6 - кольцевая вставка мундштука (сопло или "воротник") диаметром 20 мм и толщиной 5 мм,

7 - винты для крепления кольцевой вставки и обоймы к несущему корпусу мундштука,

8 - датчик давления,

9 - вставка с мундштуком в виде трубки для выдавливания стержня.

Зазор между центральным керном 4 и кольцевой вставкой 6 в варианте "А" выполнения предлагаемого устройства - 1 мм. Резиновое покрытие наносилось на поверхность центрального керна 4 и кольцевой вставки 6 окунанием деталей в разбавленный ксилолом однокомпонентный кремнийорганичекий компаунд "Elastosii N10", затем вулканизировалось во влажной атмосфере и фиксировалось аналогично изложенному в описании примера 2 "Б".

Пример 4

Мы использовали для экструзии полиэтилен LL1030 XV производства компании ExxonMobil. Использованный полиэтилен характеризуется следующими параметрами: плотность - 0,918 г/см3, точка плавления - 121°С, индекс расплава - 0,5 г за 10 минут, рекомендуемая производителем температура экструзии - 180 -200° С. Для экструзии был использован поршневой экструдер с диаметром камеры для материала - 60 мм, с длиной - 200 мм, с максимальным давлением в камере - 400 атм. Поршень экструдера приводили в движение гидравлическим цилиндром. Камера для материала оборудована нагревателями, обеспечивающими нагрев до 210° С, а температура стенок камеры измерялась термометром - термопарой. Дополнительно температуру расплава в камере измеряли контактным термометром, а температуру выходящего продукта и температуру мундштука измеряли бесконтактным термометром - пирометром. Нагрев мундштука обеспечивали дополнительным нагревателем. Давление в камере измеряли датчиком с точностью 0,5% в диапазоне от 0 до 100 атм. Перемещение поршня контролировали компьютером и измеряли датчиком положения с точностью 5 мкм. Электрические сигналы от датчика положения и датчика давления преобразовывали в цифровой сигнал аналогово-цифровым преобразователем с точностью 24 бит и каждые 0,6 сек передавали на последовательные порты компьютера. Контроль параметров и измерения осуществляли с использованием пакета программного обеспечения LabView 6.0 и компьютера Pentium 4.

Линейную скорость выходящего продукта постепенно увеличивали от 1 мм/сек до 350 мм/сек. Выходящий продукт снимали цифровой телекамерой SONY Digital 8 DCR-TRV110E с частотой 25 кадров в секунду. Подсветку продукта осуществляли стробоскопом, синхронизированным с телекамерой, чтобы исключить нерезкое изображение из-за движения продукта. Съемку начинали одновременно с началом экструзии, поэтому появление дефектов на поверхности продукта можно было с высокой точностью соотнести с линейной скоростью выходящего продукта.

Для экструзии использовали мундштуки, изготовленные в соответствии с известным техническим решением из латуни, представленные на Фиг.3 как вариант "А", с длиной 12 мм и 24 мм и с диаметром цилиндрической полости для движения расплава 6 мм. Мундштук был закреплен в соответствии с вариантом, представленным на Фиг.5 "Б", чтобы измерять давление непосредственно перед его входом. Было зарегистрировано, что дефекты появляются на поверхности продукта уже при средней линейной скорости потока расплава в мундштуке 3,8 мм/сек. Эти дефекты имеют периодичность и с увеличением скорости экструзии растут и по амплитуде и по периоду. При дальнейшем повышении скорости экструзии выходящий продукт представляет собой чередование гладких и дефектных участков. Выше определенного порога скорости экструзии продукт вновь приобретает гладкую бездефектную поверхность, а давление в камере падает. Экструзия материала на таких скоростях неустойчива к возникновению осцилляций скорости и давления, поэтому промышленная обработка расплавов полимеров не производится при таких условиях. При дальнейшем нарастании скорости экструзии продукт приобретал крупномасштабные искажения формы и нерегулярно расположенные на его поверхности дефекты. Таким образом, скорость бездефектной экструзии полиэтилена LL1030 XV при использовании мундштука известной конструкции с диаметром 6 мм и длиной 24 мм при температуре 155° С ограничена значением критической линейной скорости экструзии 3,8 мм/сек.

Дополнительно, мы провели экструзию линейного полиэтилена LL1201 XV производства компании ExxonMobil при температуре 165° С через прозрачную стеклянную трубку длиной 32 мм и внутренним диаметром 6 мм. Использованный полиэтилен характеризуется следующими параметрами: плотность - 0,926 г/см3, точка плавления - 123° С, индекс расплава - 0,7 г за 10 минут, рекомендуемая производителем температура экструзии -180 -200° С. При наблюдении в скрещенных поляризаторах в момент появления поверхностных дефектов вблизи выходного кончика трубки регистрировалось яркое пятно длиной 0,5 мм вдоль оси потока, которое показывало появление преимущественной ориентации молекул полимера. Критическая линейная скорость появления поверхностных дефектов составила 5,4 мм/сек. Появление преимущественной ориентации полимера свидетельствует о растяжении материала вблизи выхода из мундштука. Аналогично случаю выполнения мундштука из латуни выходящий из стеклянного мундштука продукт на очень малых скоростях имел ровную глянцевую поверхность, затем появилась шероховатость поверхности. При увеличении скорости экструзии масштаб шероховатости увеличивался и в длине, и в высоте рельефа. При дальнейшем увеличении скорости участки дефектной поверхности следовали за участками гладкой поверхности и продукт напоминал ствол бамбука. Уже было установлено другими исследователями [22] и это подтверждается нашими наблюдениями, что такой рельеф соответствует периодическим переходам потока из прилипания в скольжение вдоль всей стенки мундштука. На Фиг.6 представлен график изменения давления при увеличении скорости экструзии для стеклянного мундштука (сплошная кривая). Значения частоты поверхностного рельефа на продукте, т.е. отношение скорости экструзии [мм/сек] к периоду поверхностного рельефа [мм] были измерены и представлены на Фиг.6 пунктиром. Как видно из этого графика, частота появления дефектов мало меняется с увеличением линейной скорости экструзии. Осцилляции давления и крупномасштабные искажения поверхности наблюдаются при скоростях около 120 мм/сек и соответствуют переходам "прилипание-скольжение" вдоль всей поверхности мундштука. Однако значения частоты появления дефектов на этих скоростях и на малых скоростях близки. Это наблюдение свидетельствует в пользу того объяснения, что дефекты поверхности появляются из-за периодических переходов "прилипание-скольжение" вблизи выхода мундштука. Наблюдаемая для температуры 165° С и для стеклянного мундштука длиной 32 мм частота появления дефектов лежит в диапазонах от 25 до 60 Гц при среднем значении частоты 40,2 Гц. Отношение упругого модуля к вязкому модулю для расплава полиэтилена на этой частоте равно 1,7.

Пример 5

Для изучения зависимости критической скорости экструзии от температуры экструзию расплава полиэтилена LL1030 XV производили через латунный мундштук диаметром 6 мм и длиной 24 мм, представленный на Фиг.3 как вариант "А", а температуру расплава варьировали. На Фиг.7 представлен график критической линейной скорости экструзии при изменении температуры расплава. Видно, что в диапазоне 180-200° С, который рекомендован производителем полиэтилена для экструзии, критическая скорость растет. Полиэтилен, применяемый для производства пленки раздуванием, может иметь температуру плавления в диапазоне от 100° С до 125° С, а рекомендуемая производителем температура экструзии на 60-100° С выше температуры плавления. Рекомендуемый производителем диапазон температуры ограничен снизу появлением дефектов поверхности на малой скорости экструзии, а сверху - неустойчивостью раздувания пленки расплава и термическим разложением полимера.

Пример 6

Для изучения зависимости критической линейной скорости экструзии от длины мундштука экструзию производили через мундштук из нержавеющей стали, представленный на Фиг.3 как вариант "А", диаметром 6 мм и длиной от 0 (диафрагма) до 96 мм. Температуру расплава фиксировали на значении 160° С. На Фиг.8 представлен график критической линейной скорости экструзии при изменении длины мундштука. Видно, что при изменении длины мундштука в диапазоне от 0 до 96 мм критическая скорость медленно растет.

Пример 7

Для изучения влияния материала внутренней поверхности мундштука на появление дефектов при экструзии были изготовлены вставки длиной 12 мм и диаметром 6 мм из следующих материалов: Нержавеющая сталь, Латунь, Тефлон, Нитрид Бора (BN). Нитрид Бора, который известен своей высокой температурной стойкостью и скользкой поверхностью, обусловленной кристаллической структурой, подобной графиту, был любезно предоставлен для измерений компанией Henze BNP GmbH. В Таблице 1 представлены значения критической скорости экструзии для исследованных материалов при температуре 155° С. Видно, что наивысшее значение критической скорости экструзии достигается при использовании Нитрида Бора. Однако даже при использовании этого материала увеличение скорости бездефектной экструзии незначительно по сравнению с использованием мундштука из нержавеющей стали. Значения критической скорости представлены в Таблице 1 для сравнения.

Пример 8

Для демонстрации предлагаемого технического решения была произведена экструзия через мундштук с покрытием из упругого материала - вариант "Б" реализации предлагаемого устройства, представленного на Фиг. 3. Для экструзии использовались мундштуки длиной 12 мм и 24 мм, с внутренним диаметром 6 мм. На Фиг.9 сплошной линией представлен график изменения давления с увеличением скорости экструзии для случая использования предлагаемой конструкции мундштука длиной 12 мм с эластичным покрытием на резьбовом отверстии М8*1 при температуре 155° С. Было зарегистрировано, что происходит бездефектная экструзия полиэтилена вплоть до скорости 114 мм/сек, при которой происходит механическое разрушение покрытия. Для сравнения там же приведен график изменения давления с увеличением скорости для стального мундштука длиной 12 мм и диаметром 6 мм, использованный в примере 7. Для стального мундштука дефекты поверхности (акулья кожа) появлялись на скорости 3,8 мм/сек. При использовании покрытия из двухкомпонентного кремнийорганического компаунда "RTV-ME" и резьбового отверстия М7*0,75 механического разрушения не происходило вплоть до максимального достигнутого значения средней линейной скорости экструзии 300 мм/сек, но дефекты поверхности появлялись при скорости 117 мм/сек. По сравнению с использованием стального мундштука бездефектная экструзия наблюдалась на скорости в 30 раз большей. Значения критической скорости представлены в Таблице 2 для сравнения.

Пример 9

Для демонстрации предлагаемого технического решения была произведена экструзия через мундштук с вставкой из упругого материала - вариант "В" реализации предлагаемого устройства, представленного на Фиг.3. Для вставки из силиконовой резины длиной 12 мм бездефектная экструзия при температуре 155° С наблюдалась при увеличении средней линейной скорости экструзии до 112 мм/сек. Для вставки из силиконовой резины длиной 6 мм бездефектная экструзия при температуре 152° С наблюдалась при увеличении средней линейной скорости экструзии до 45 мм/сек. Значения критической скорости представлены в Таблице 3 для сравнения. Разрушения эластичной вставки не наблюдалось вплоть до максимального достигнутого значения линейной скорости экструзии 340 мм/сек.

Пример 10

Для демонстрации предлагаемого технического решения была произведена экструзия через мундштук с эластичной вставкой длиной 1,5 мм, комбинированной с мундштуком длиной 24 мм, - вариант реализации предлагаемого устройства, представленный на Фиг. 4 "А". Дефекты поверхности образовывались при скорости 27 мм/сек, т.е. меньше, чем для длинной вставки. Использование вставки из "скользкой" фторированной резины позволяет получать бездефектной экструзии на скорости до 29 мм/сек. Значения критической скорости представлены в Таблице 4 для сравнения.

Пример 11

Стеклянная трубка 6 мм внутреннего диаметра и 32 мм длиной была покрыта изнутри силиконовой резиной согласно примеру 2 вариант "Б". Были изготовлены покрытия со следующими значениями длины от выхода трубки: 0,5; 1,5; 6; 18 и 32 мм. Толщина покрытия составляла около 0,1 мм. Использовались также трубки без покрытия и трубка с покрытием только плоской поверхности выхода, т.е. с длиной покрытия вдоль оси трубки не более 1% от диаметра трубки. Экструзию расплава полиэтилена проводили при температуре 158° С. Характеристические кривые в логарифмических координатах скорость/давление приведены на Фиг.10 для следующего ряда длины покрытия: только выход трубки имел покрытие 6; 18; 32 мм. Появление шероховатости на поверхности продукта показано прямыми крестами в случае, когда есть характеристические кривые, и наклонными под 45° крестами для остальных случаев. По мере увеличения длины покрытия перепад давления на трубке для заданной скорости снижается. Значения критической скорости представлены в Таблице 5 для сравнения. Видно, что уже при длине покрытия 0,5 мм, т.е. около 10% от диаметра, дефекты образуются на скорости примерно в 7 раз выше по сравнению с непокрытым мундштуком.

Пример 12

Профиль скорости расплава полиэтилена LL1201 XV был измерен внутри стеклянной трубки без покрытия и стеклянной трубки с покрытием на расстоянии 0,5 мм от выхода из трубки. В качестве трассирующих частиц были выбраны частички Нитрида Бора (BN), имеющие белый цвет, структуру тонких чешуек и размер около 30 мкм. Смещение трассирующих частиц регистрировалось с помощью видеокамеры, оборудованной микро- объективом. Разрешение камеры составило около 1,5 мкм на пиксель. Камеру фокусировали на внутреннюю стенку трубки, а затем с помощью микрометрического столика перемещали к центру потока. Ошибка в определении радиальной координаты составляла около 0,2 мм и вызвана протяженной областью фокусировки микроскопа. Относительная ошибка в измерениях скорости составила около 20% и обусловлена механическими вибрациями камеры относительно трубки и нестабильностью вспышек импульсной подсветки. Результирующий профиль скорости представлен на Фиг. 11. Профиль скорости нормирован на среднюю скорость продукта V0, а расстояние от центра трубки нормировано на радиус трубки. Хорошо видна разница в профиле скорости для трубки с упругим покрытием (сплошная кривая) и чистой трубки (пунктир). В случае чистой трубки скорость расплава полимера вблизи стенки трубки стремится к нулю, а в случае покрытой резиной трубки наблюдается скольжение расплава вдоль стенки. Силиконовая резина имеет химический состав модифицированного органикой окиси кварца, т.е. близкий к составу стекла, но отличие в поведении расплава полиэтилена материала вблизи жесткой стеклянной стенки и вблизи стенки, покрытой упругим силикатным материалом, разительны.

На Фиг. 12 представлены кривые изменения нормированной скорости скольжения расплава полиэтилена вдоль упругой поверхности при увеличении скорости экструзии для 144° С (сплошная кривая), 158° С (пунктир), 187° С (точки). Видно, что с увеличением температуры расплава полиэтилена скорость скольжения уменьшается.

Пример 13

Для экструзии использовался линейный полиэтилен низкой плотности Exceed 1018 ЕВ, полученный с металлоценовыми катализаторами. Использовалась стеклянная трубка внутреннего диаметра 6 мм и длиной 32 мм, покрытая силиконовой резиной путем окунания в разбавленный ксиленом компаунд "Elastosil N10" и стеклянная трубка, покрытая фторированной силиконовой резиной путем механического нанесения однокомпонентного компаунда FRV 1106 от компании GE Silicones. Использование мундштука с упругим покрытием соответствует варианту "Б" реализации предлагаемого устройства, представленного на Фиг.3. Фторированная силиконовая резина содержит наполнитель (окись железа) и при разбавлении ксилолом частички наполнителя коагулируют, что приводит к шероховатости покрытия. При механическом нанесении компаунда также не удавалось избежать царапин и неровностей на поверхности. Вулканизацию и фиксирование покрытия проводили аналогично покрытию из силиконовой резины в примере 2. Использованием фторированной силиконовой резины дает более жесткое покрытие по сравнению с силиконовой резиной.

Экструзию проводили при температуре 186° С. На Фиг.13 приведены характеристические кривые, полученные для стеклянной трубки с упругим покрытием и для чистой стеклянной трубки. Крестами помечено возникновение дефектов на выходящем продукте: 207 мм/сек для фторированной силиконовой резины, 284 мм/сек для силиконовой резины и 7,9 мм/сек получено при экструзию через непокрытую стеклянную трубку для сравнения.

Пример 14

В дополнительном эксперименте мы попытались увидеть при экструзии расплава полиэтилена LL1201 XV при температуре 186° С разницу в появлении дефектов на поверхности выходящего продукта для толстых (0,2 мм) и тонких (порядка 0,001 мм) упругих покрытий. Тонкие покрытия были нанесены при использовании сильно разбавленного ксиленом резинового компаунда. На Фиг. 14 приведены характеристические кривые, полученные для стеклянной трубки без покрытия (сплошная кривая), с тонким упругим покрытием (пунктир) и для толстого упругого покрытия (точки). Крестами помечено возникновение дефектов на выходящем продукте: 6,2 мм/сек для чистой стеклянной трубки, 172,3 мм/сек для тонкого покрытия и 240 мм/сек для толстого упругого покрытия. Меньшие значения максимальной бездефектной скорости экструзии для случая использования тонких покрытий свидетельствуют в пользу того, что упругие свойства тонкого слоя материала хуже, чем толстого слоя. Из характеристических кривых также видно, что при использовании тонких упругих покрытий падение давления на трубке больше, чем при использовании толстых покрытий.

Пример 15

Стеклянная трубка 6 мм внутреннего диаметра и 32 мм длиной была покрыта изнутри термопластичным эластомером "ТРЕ-120" производства компании Wacker-Chemie GmbH или фторированным полимером "Viton® FreeFlow" производства компании DuPont. Покрытия механически наносились на чистую стеклянную трубку при температуре около 240° С и разравнивались экструзией расплава полиэтилена при температуре 220° С до получения тонких покрытий сопоставимой толщины. Фторированный полимер "Viton® FreeFlow" характеризуется малой адгезией к расплаву полиэтилена, но на частоте появления дефектов 40 Гц и для температуры 165° С отношение упругого модуля к вязкому модулю G’/G’’=1,8, что близко к соответствующему значению для расплава полиэтилена G’/G’’=1,7. Термопластичный эластомер "ТРЕ-120" характеризуется отношением упругого модуля к вязкому модулю G’/G’’=3,3, т.е. по крайней мере в 1,7 раз больше соответствующего значения для расплава полиэтилена LL1201 XV. На Фиг. 15 приведены характеристические кривые, полученные при экструзии расплава полиэтилена LL1201 XV при температуре 165° С с применением стеклянной трубки без покрытия (сплошная кривая), с тонким покрытием фторированным полимером (пунктир) и с тонком упругим покрытием термопластичным эластомером (точки). Крестами помечено возникновение дефектов на выходящем продукте: 6,7 мм/сек для чистой стеклянной трубки, 17,8 мм/сек для тонкого покрытия фторированным полимером и 65,3 мм/сек для тонкого покрытия упругим термопластичным эластомером. Меньшие значения максимальной бездефектной скорости экструзии для случая использования тонких покрытий фторированными полимерами по сравнению с тонкими покрытиями упругим термопластичным эластомером свидетельствуют в пользу того, что выбор материала для покрытия с соотношением упругого модуля к вязкому модулю по крайней мере в 1,7 раз больше соответствующей величины для расплава полимера позволяет значительно увеличить скорость бездефектной экструзии. Из характеристических кривых также видно, что при использовании тонких упругих покрытий падение давления на трубке меньше, чем при использовании покрытий фторированными полимерами сопоставимой толщины.

Пример 16

Для экструзии использовался мундштук, представленный на Фиг. 5 вариант "А" для получения трубы при экструзии. Экструзию полиэтилена проводили при температуре 158° С. Сначала использовали мундштук без покрытия. Во втором варианте кольцевая вставка (воротник) был покрыт силиконовой резиной как описано в примере 2. В третьем варианте покрывали и центральный керн и воротник мундштука. В случае когда покрытия не было, дефекты поверхности возникали на скорости экструзии около 4 мм/сек. В случае когда только кольцевая вставка была покрыта резиной, дефекты появлялись на внутренней стороне трубы, а на внешней стороне их не было до скорости экструзии 89 мм/сек. В случае когда обе поверхности были покрыты резиной, дефектов не наблюдалось до скорости 89 мм/сек. Значения критической скорости представлены в Таблице 6 для сравнения.

Итак, использование предлагаемого устройства позволяет увеличить бездефектную скорость экструзии. Длина вставки или покрытия из упругого материала может составлять всего 10% от ширины зазора для расплава полимера, так как механические напряжения, приводящие к возникновению колебаний давления и скорости материала, сосредоточены в зоне контакта потока со стенками мундштука вблизи его выходного отверстия. Увеличение длины упругого покрытия или вставки вдоль потока полимера улучшает качество продукта и еще более увеличивает бездефектную скорость экструзии. Применение предлагаемого устройства позволяет проводить экструзию на пониженной температуре. Снижение температуры экструзии позволит увеличить стабильность раздувания пленки, избежать термического разложения полимера в застойных зонах экструдера. Вместо практикуемого ранее превышения температуры экструзии над температурой плавления полимерного материала на 60-100° С экструзию можно производить с превышением температуры плавления всего на 20-60° С.

Предлагаемое устройство обладает очевидными существенными отличиями от прототипа. А именно, используется покрытие или вставка из упругого материала.

Эффект подавления разрывов на внешней поверхности при экструзии через мундштук с упругим покрытием или вставкой ранее не был известен из патентной и специальной литературы.

В результате проведенного патентного поиска не было обнаружено известных технических предложений, характеризуемых совокупностью отличительных признаков.

В примере реализации продемонстрировано достижение технического результата - увеличение скорости бездефектной экструзии полиэтилена.

Примеры реализации указывают на промышленную применимость.

Итак, предлагаемое устройство является новым, имеет существенные отличия от прототипа, промышленно применим, а следовательно, он характеризуется всеми необходимыми признаками изобретения.

Литература

1. J.P.Tordella, SPE J., (Feb. 1956), 36

2. J.P.Tordella, J.Appl. Phys, 27, (1956) 454

3. E.R.Howells, J.J.Benbow, Trans. Plast. Inst. 30 (1962) 240

4. A.V.Ramamurthy, J.Reol. 30 (1986) 337

5. Т.J.Person, M.M.Denn, J.Rheol. 41 (1997) 249

6. С.Venet, В.Vergnes, J.Rheol. 41 (1997) 873

7. J.W.H.Kolnaar, A.Keller, J.Non-Newt. Fluid Mech. 67 (1996) 213

8. P.S.BIatz, et.al. US Patent No. 3,125,547 "Extrudable composition consisting of a polyolefin and a fluorocarbon polymer", 17/03/1964, US Class - 525/199

9. Chisholm, et al. US Patent, No. 5,854,352 "Melt Fracture Reduction", 29/12/1998, МКИ - C 08 L 027/12

10. Bentivoglio, et al. US Patent, No. 4,830,595 "Die-lip heater", 16/05/1989, МКИ – B 29 C 047/86

11.Bentivoglio, et al. US Patent, No. 4,842,504 "Lip heater for plastic extrusion die", 27/06/1989, МКИ – B 29 C 047/86

12. Cogswell, US Patent, No. 3,920,782 "Sharkskin", 18/11/1975, МКИ – B 29 C 17/07

13. Fraser, et al., US Patent, No. 4,243,619 "Process for making film from low density ethylene hydrocarbon copolymer", 06/01/1981, МКИ – B 29 D 007/04

14. Kurtz, et al., US Patent, No. 4,282,177 "Method for reducing sharkskin melt fracture during extrusion of ethylene polymers ", 04/08/1981, МКИ – B 29 D 023/04

15. Kurtz, et al., US Patent, No. 4,360,494 "Process for reducing melt fracture during extrusion of a molten narrow molecular weight distribution, linear, ethylene copolymer", 23/11/1982, МКИ – B 29 D 023/04

16. Ramamurthy, US Patent No. 4,522,776 "Process for substantially eliminating surface melt fracture when extruding ethylene polymers", 11/06/1985, МКИ – B 29 F 03/4

17. Pawlowski, et al., US Patent No. 4,948,543 "Process for eliminating surface melt fracture during extrusion of thermoplastic polymers", 14/08/1990, МКИ – B 29 C 033/60

18. Kissi, et al., "Effect of surface properties on polymer melt slip and extrusion defects", Journal of Non-Newtonian Fluid Mechanics, 52 (1994), 249-261

19. Kissi, et al., "Sharkskin and cracking of polymer melt extrudates", 68 (1997), 271-290

20. В.Tremblay, "Sharkskin defects of polimer melts, role of cohesion and adhesion", J.Reol. 35 (1991) 985-998

21. А.Ю.Гросберг, А.Р.Хохлов. Физика в мире полимеров. M., "Наука", 1989

22. http://www.thermo.com/haake

23.К.Р.Adewale, A.I.Leonov, Modelling spurt and stress oscillations in flow of molten polymers, Rheol. Acta, 36 (110-127) 1997.

Изобретение относится к формованию термопластичных полимерных материалов экструзией, преимущественно к экструзии полиэтилена, и может быть использовано при изготовлении трубы, профиля, пленки. Устройство включает мундштук, основа которого выполнена из одного материала, а на внутренней поверхности полости в той его части, которая примыкает к выходу, нанесено покрытие или закреплена вставка из другого материала, упругого по сравнению с расплавом полимерного материала. Длина покрытия или вставки - не менее 1/10 ширины зазора для выдавливания расплава. Изобретение обеспечивает увеличение бездефектной скорости экструзии расплавов полимеров, подверженных дроблению. 1 з.п. ф-лы, 6 табл., 15 ил.

| US 6284169 B1, 04.09.2001 | |||

| Экструзионная головка для полимерных покрытий на трубы | 1976 |

|

SU545485A1 |

| DE 19903084 A1, 10.08.2000 | |||

| Многофакельная горелка | 1980 |

|

SU885711A1 |

| Шенкель Г | |||

| “Шнековые прессы для пластмасс” | |||

| Л., Госхимиздат, 1962, с.32,104, 281-286 | |||

| Бухгалтер В.И | |||

| и др | |||

| “Экструзия”, библиотечка рабочего по переработке пластмасс | |||

| Л., Химия, 1973, с.5, 37 | |||

| Устройство для моделирования теплообменного аппарата | 1973 |

|

SU468261A1 |

| US 5108682 A, 28.04.1992 | |||

Авторы

Даты

2005-06-10—Публикация

2003-01-09—Подача