Изобретение относится к физике и технике материалов и может быть использовано в технологии высокотемпературных сверхпроводников (ВТСП).

Для успешного применения порошков ВТСП в технике они должны удовлетворять следующим требованиям: иметь минимально возможный размер гранул, высокое содержание сверхпроводящей фазы, однородный гранулометрический состав, высокую температуру перехода в сверхпроводящее состояние Тс (не ниже, чем в лучших объемных образцах), атомно чистую химическую поверхность.

В настоящее время для получения порошков ВТСП используют в основном методы, известные в порошковой металлургии и технологии ферритов: метод механического помола синтезированной керамики, методы: плазмохимический, совместного осаждения из растворов, золь-гель, распылительной сушки нитратов (1).

Эти методы позволяют получать порошки ВТСП с требуемым размером гранул 10-0,02 мкм. Однако качество порошка в этих методах невысоко, т.к. образуется заметное количество посторонних фаз и наблюдается большой разброс зерен по размерам. Во всех перечисленных методах требуется дополнительная термообработка порошка в атмосфере кислорода. Дополнительная термообработка обеспечивает повышение однофазности и Тс порошка, однако при этом вследствие спекания увеличивается размер гранул.

Известен способ получения высокотемпературного сверхпроводника YBa2Cu3O7-x (2), принятый в качестве прототипа. Способ сокращает длительность термообработки при одновременном повышении однофазности получаемого ВТСП. Этот факт достигается за счет того, что в традиционном способе упаривания раствора нитратов продукт первого упаривания растворяют в воде и повторно упаривают водный раствор. В результате в процессе повторного упаривания образуется новое химическое соединение низкотемпературная промежуточная фаза конечного продукта. После изотермической выдержки при 90оС в течение 3-4 ч в атмосфере кислорода промежуточная фаза превращается в сверхпроводящую керамику YBa2Cu3O7-x. Основным недостатком этого способа является то, что в процессе изотермической выдержки происходит спекание материала, поэтому для изготовления порошка из полученной этим способом керамики необходимо использовать метод механического помола. Это приводит к неизбежной деградации сверхпроводящих свойств и не обеспечивает требуемой дисперсности в однородности порошка, поэтому необходима дополнительная термообработка и сепарация порошка. Кроме того, высокотемпературный отжиг проводится в атмосфере кислорода в узком температурном интервале, что усложняет технологический процесс и требует высокой технологической дисциплины в промышленных условиях.

Целью настоящего изобретения является повышение качества соединения путем обеспечения высоких дисперсности порошка, температуры сверхпроводящего перехода, доли сверхпроводящей фазы и однофазности в широком интервале температур синтеза при одновременном упрощении процесса получения.

Поставленная цель достигается тем, что в известном способе получения керамики ВТСП, включающем операции упаривания азотно-кислого раствора взятых в стехиометрическом соотношении компонентов, растворение в воде продуктов упаривания и повторного упаривания водного раствора до сухого остатка, стадию обработки сухого остатка проводят, нагревая сухой остаток со скоростью 20-35 град/мин до 880-1000оС, после этого охлаждают с такой же скоростью.

Принципиальное отличие предлагаемой операции термообработки заключается в том, что процесс образования конечного соединения проходит по отличному от диффузионного механизма путем превращения образующейся в результате упаривания промежуточной низкотемпературной фазы. Благодаря такому превращению сверхпроводящее соединение образуется в виде мелкодисперсного порошка. Чтобы избежать спекания гранул при нагреве и охлаждении их скорость должна быть достаточно большой. Термообработка сухого остатка без высокотемпературной изотермической выдержки при быстром нагреве и охлаждении является основным отличительным признаком, обеспечивающим положительный эффект предлагаемого изобретения.

П р и м е р 1. В 150 г азотной кислоты растворяли 0,7946 г окиси иттрия, 2,495 г карбоната бария, 1,025 г меди. Полученный азотно-кислый раствор упаривали. После выпадения осадка в раствор подливали воду и растворяли продукты первого упаривания. После полного растворения вновь проводили упаривание до сухого остатка. Сухой остаток просушивали при 200-300оС. Затем сухой остаток разделяли на несколько частей и нагревали со скоростью 25 град/мин до 890, 925 и 955оС. Во всех трех случаях образовался сверхпроводящий порошок соединения YBa2Cu3O7-x, частично компактированный в пористые сухие гранулы разных размеров. После растирания гранул в агатовой ступке в течение 1-2 мин получали сверхпроводящий порошок высокого качества: доля зерен с размером 0,1-0,2 мкм составляла 60% с размером 0,3-0,5 мкм 30% с размером 0,7-1 мкм 5-8% с размером 4-10 мкм 2-5% Доля сверхпроводящей фазы от общего объема порошка, определенная из рентгеновских исследований, составляла не менее 95% с температурой сверхпроводящего перехода 93 К.

П р и м е р 2. В 100 г азотной кислоты растворяли 0,717 г окиси гадолиния, 1,563 г карбоната бария, 0,755 г меди. Азотно-кислый раствор упаривали. Продукты упаривали, подливая воду, растворяли и полученный водный раствор повторно упаривали до сухого остатка. Просушенный сухой остаток нагревали со скоростью 28 град/мин до 960oC и охлаждали со скоростью 20 град/мин. В результате после кратковременного помола пористых гранул получали сверхпроводящий порошок соединения GdBa2Cu3O7-x. Доля зерен субмикронных размеров в порошке (0,2-0,5 мкм) была свыше 80% Доля сверхпроводящей фазы составляла 80 + 5% с температурой Тс 90 К.

П р и м е р 3. В 120 г азотной кислоты растворяли 0,613 г окиси иттрия, 2,1417 г карбоната бария, 1,25 г окиси меди и 0,092 г азотно-кислого серебра. Азотно-кислый раствор упаривали. После этого продукты упаривания растворяли водой и повторно упаривали до сухого остатка. Сухой остаток просушивали и нагревали со скоростью 36 град/мин до 950оС, после чего охлаждали со скоростью 25 град/мин. В результате после кратковременного помола гранул получали субмикронный порошок соединения YBa2(CuAg)3O7-x с зернами размером в основном 0,2-0,6 мкм, долей сверхпроводящей фазы 90% и температурой Тс 95 К.

Скорости нагрева и охлаждения 20-35 град/мин в интервале температур 800-1000оС являются оптимальными. При скорости меньше 20 град/мин возрастает содержание посторонних фаз и растет размер гранул. Скорость свыше 35 град/мин ограничивается инерционостью печи, массой и теплопроводностью обрабатываемого материала. При нагреве до температуры ниже 880оС образование сверхпроводящей фазы не наблюдается. При температуре выше 1000оС наряду со сверхпроводящей фазой образуется зеленая фаза.

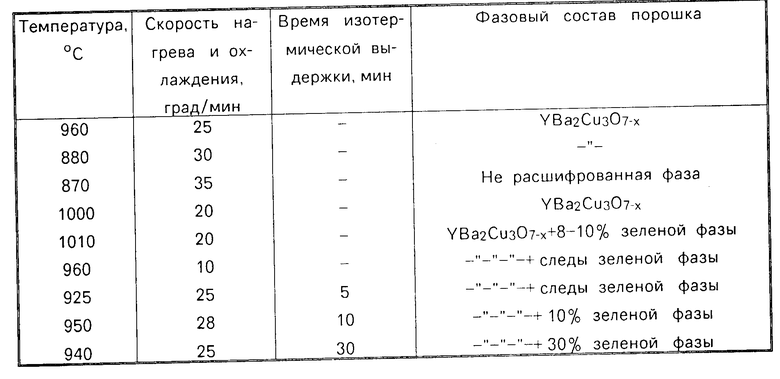

В таблице приведены экспериментальные данные, показывающие влияние времени изотермической выдержки, температуры нагрева, скорости нагрева и охлаждения на фазовый состав порошка.

Технико-экономические преимущества способа заключаются в том, что в отличие от существующих он позволяет получать не требующий дополнительной термообработки сверхпроводящий порошок, сочетающий субмикронный размер зерен с почти стопроцентным содержанием сверхпроводящей фазы и температурой сверхпроводящего перехода, максимально возможной для конкретного соединения. Кроме того, способ значительно сокращает время термообработки, расширяет ее диапазон и не требует операции обработки в атмосфере кислорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ВЫСОКОЙ ПЛОТНОСТЬЮ ИЗ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2039022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 2015 |

|

RU2601073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ СО СВЕРХПРОВОДЯЩИМИ КОМПОНЕНТАМИ | 2000 |

|

RU2181222C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ПОКРЫТИЙ СОСТАВА YBaCuO | 1991 |

|

RU2030817C1 |

| Модификатор и способ изменения электрофизических и магнитных свойств керамики | 2021 |

|

RU2768221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПЛЕНОК Y BA*002CU*003O*007 | 1992 |

|

RU2083032C1 |

| Изготовление градиентного керамического материала на основе YBCO с использованием плазменной обработки | 2022 |

|

RU2795949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2090954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 1991 |

|

RU2093927C1 |

Использование: для получения высокотемпературных сверхпроводников. Сущность изобретения: в азотной кислоте растворяют окись иттрия, карбоната бария, меди. Полученный азотно-кислый раствор упаривают. После выпадения осадка в раствор подливают воду и растворяют продукты первого упаривания. После полного растворения вновь проводят упаривание до сухого остатка. Сухой остаток просушивают при 200 300°С. Затем сухой остаток разделяют на несколько частей и нагревают со скоростью 25 град/мин до 890, 925 и 995°С. В результате образуется сверхпроводящий порошок соединения YBa2Cu3O7-x частично компактированный в пористые сухие гранулы разных размеров. После растирания гранул в агатовой ступке в течение 1 2 мин получают сверхпроводящий порошок высокого качества, доля зерен размером 0,1 - 0,2 мкм составляет 60% 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО ПОРОШКА СОЕДИНЕНИЯ ТИПА YBa2Cu3O7-x, при котором растворяют в азотной кислоте взятые в стехиометрическом соотношении компоненты соединения, упаривают азотно-кислый раствор, полученный продукт упаривания растворяют в воде, упаривают водный раствор до получения сухого остатка и проводят термообработку до образования соединения, отличающийся тем, что, с целью повышения качества соединения путем обеспечения высоких дисперсности порошка, температуры сверхпроводящего перехода, доли сверхпроводящей фазы и однородности в широком интервале температур синтеза при одновременном упрощении процесса получения, указанную термообработку производят нагревом сухого остатка со скоростью 20 35 град/мин до 880 1000oС после чего производят его охлаждение с той же скоростью.

| Авторское свидетельство СССР N 1641131, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-20—Публикация

1990-09-19—Подача