Изобретение относится к технологии изготовления керамических изделий из высокотемпературных сверхпроводящих (ВТСП) материалов методами порошковой металлургии.

Известен способ изготовления керамических материалов ВТСП методом горячего прессования для получения изделий с высокой плотностью [1]

Недостатками данного метода являются невозможность изготовления крупногабаритных изделий со сложной геометрической формой, нетехнологичность, плохая воспроизводимость геометрических форм образцов и сверхпроводящих свойств.

Известен способ изготовления керамических изделий из ВТСП [2] включающий приготовление шихты с использованием формовочной присадки, холодное прессование и термообработку, позволяющий получать изделия из сверхпроводящего керамического материала с высокими параметрами сверхпроводящих свойств. В данном способе при изготовлении шихты используются в качестве формовочной присадки органические растворители в виде фторированных или хлорированных углеводородов, таких как трихлорфторэтан, трихлорэтан, трихлорфторэтан+четыреххлористый углерод, взятых в отдельности или в сочетании друг с другом, при содержании воды не более 0,001 мас. Данные вещества при нормальных условиях находятся в жидком агрегатном состоянии. Растворитель вводится в порошок ВТСП-материала, перемешивается до образования густой вязкой массы. Методом мокрого прессования получают пресс-заготовки, которые затем термообрабатываются для изготовления конечного продукта.

Недостатком данного метода является невозможность получения крупногабаритных керамических изделий и изделий сложной формы. Это обусловлено особенностями мокрого прессования. После мокрого прессования получаются пресс-заготовки с низкой (менее 4 г/см3) плотностью из-за значительного остатка жидкости в них. После термообработки пресс-заготовки дают большую усадку, что увеличивает их плотность, но при этом значительно изменяются размеры и форма изделия. Кроме того, при использовании таких формовочных присадок нельзя применять большие давления прессования (более 2 т/см2), что необходимо для получения крупногабаритных изделий с большой плотностью, так как это приводит к расслоению пресс-заготовок за счет неравномерного удаления формовочной присадки. Еще одним недостатком способа является трудоемкость загрузки мокрой массы порошка в пресс-форму, что снижает его технологичность.

Задачей изобретения является получение высокоплотных (плотностью 5,9 6,2 г/см3) крупногабаритных (размером до 200 мм) керамических изделий заданной формы и размеров, повышение технологичности процесса прессования.

Это достигается за счет приготовления шихты с использованием в качестве формовочной присадки 2-4% раствора этилцеллюлозы в органических растворителях, которая вводится в порошок в количестве 0,5-2,5% от массы порошка с последующей сушкой шихты до сыпучести.

В качестве органического растворителя могут быть использованы трихлорэтилен, четыреххлористый углерод и др. Этилцеллюлозу растворяют в органических растворителях, так, чтобы ее содержание в растворе составляло 2-4% Данный раствор вводят в порошок при перемешивании в количестве 0,5-2,5 мас. в пересчете на сухую этилцеллюлозу по отношению к порошку. После выпаривания растворителя получают сухую шихту, содержащую этилцеллюлозу как формующее вещество.

Использование в качестве формовочной присадки этилцеллюлозы обусловлено ее физико-химическими свойствами. А именно химическая инертность к компонентам основного вещества, хорошие связующие свойства, легкость удаления из пресс-заготовок путем низкотемпературной термической возгонки.

Использование этилцеллюлозы позволяет увеличить плотность пресс-заготовок, что в конечном итоге после термообработки увеличивает плотность изделий с сохранением изначальной формы, а за счет использования сыпучей шихты значительно упрощаются операции загрузки и прессования.

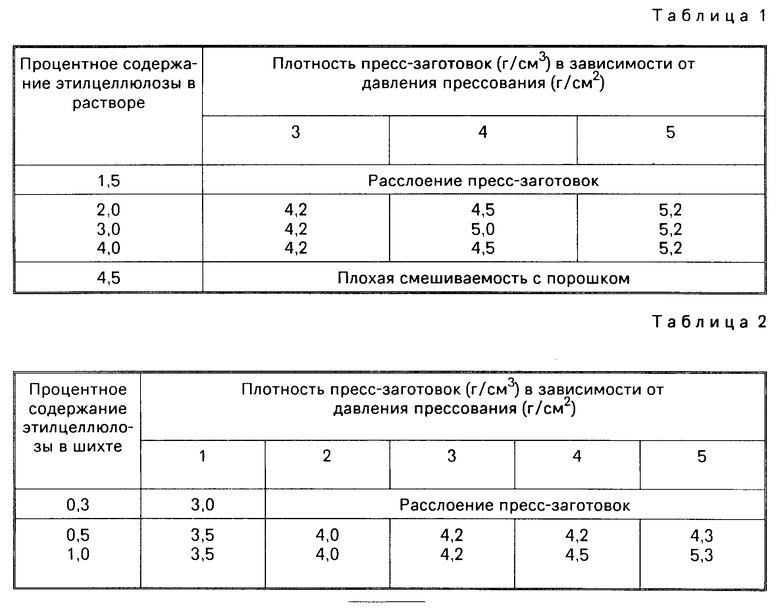

Содержание этилцеллюлозы в растворе менее 2% и ее содержание в сухой шихте по отношению к порошку менее 0,5 мас. не позволяет получать изделия с высокой плотностью, так как недостаточное количество связующего вещества приводит к расслоению заготовок при прессовании.

При использовании раствора с содержанием этилцеллюлозы более 4% затрудняется процесс смешивания формовочной присадки с порошком из-за ее вязкости, что приводит к неравномерному распределению формовочной присадки и, как следствие, после термообработки к неравномерной усадке и за счет этого к трещинообразованию.

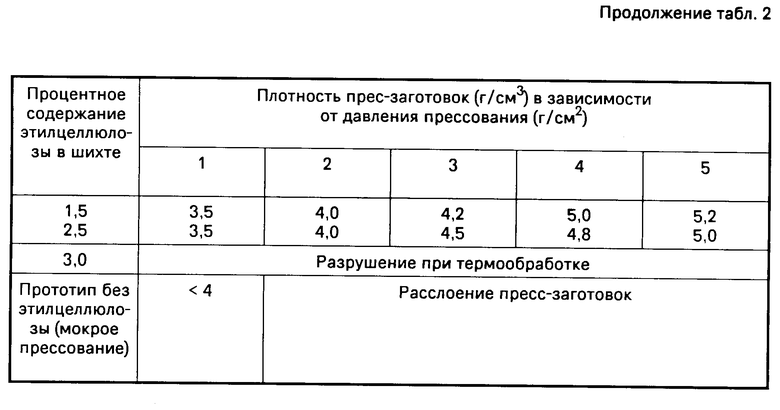

При содержании этилцеллюлозы в шихте сверх 2,5 мас. происходит разрушение пресс-заготовок при термообработке за счет активного газовыделения разлагающейся этилцеллюлозы.

Предложенный способ был реализован следующим образом. В качестве исходного материала использовали порошки предварительно синтезированных соединений ВТСП YBa2Cu3O7-d Bi2Sr2Ca2Cu3O8 и других с дисперсностью частиц менее 30 мкм. Для приготовления формовочной присадки этилцеллюлозу растворяли в трихлорэтилене так, чтобы ее содержание в растворе составляло 2-4% Формовочную присадку добавляли в порошок и тщательно перемешивали до получения однородной вязкой массы. Количество формовочной присадки, вводимой в порошок определяется процентным содержанием этилцеллюлозы в шихте. В конкретном случае в 500 г порошка добавляли 250 г 2% раствора, что в пересчете на сухую этилцеллюлозу составило 5 г, т.е. 1% к весу порошка. Полученную смесь сушили при температуре 90-100оС до образования сыпучего материала. Полученную таким образом шихту формовали в виде дисков диаметром 160 мм и толщиной 5 мм на прессе с усилием 3-5 т/см3. Пресс-заготовки имели плотность 4,2-5,2 г/см3. Пресс-заготовки спекали при температуре 950оС в течение 10 ч, причем нагрев до температуры 400оС проводили со скоростью 0,5оС/мин для разложения этилцеллюлозы, а от 400оС до 950оС нагрев осуществляли со скоростью 1,5-2оС/мин. Охлаждение проводили со скоростью 1,5оС/мин с выдержкой в течение 20 ч при температуре 450-500оС. Полученные после спекания изделия не имеют трещин, хорошо сохраняют свою изначальную форму и размеры, имеют плотность 5,9-6,0 г/см3. Обоснование предлагаемых параметров приведено в табл.1 и 2.

Полученные образцы керамических изделий с плотностью 5,9-6,2 г/см3 на основе соединения YBa2Cu3O7-d имели температуру перехода в сверхпроводящее состояние 92-93 К при ширине перехода 2-4 К и плотность критического тока 400-550 А/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНАЯ СВЕРХПРОВОДЯЩАЯ ЭПИТАКСИАЛЬНАЯ СТРУКТУРА | 1992 |

|

RU2038655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПЛЕНОК Y BA*002CU*003O*007 | 1992 |

|

RU2083032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1995 |

|

RU2091880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ МАГНЕТРОННОГО НАНЕСЕНИЯ СВЕРХПРОВОДНИКОВЫХ ПЛЕНОК СОСТАВА Bi-Pb-Sr-Ca-Cu-O | 2008 |

|

RU2385517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ИЗГОТОВЛЕНИЯ ГРАФИТОВОГО МАТЕРИАЛА | 1991 |

|

RU2036136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 1991 |

|

RU2093927C1 |

| Модификатор и способ изменения электрофизических и магнитных свойств керамики | 2021 |

|

RU2768221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 1991 |

|

RU2069923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ПОКРЫТИЙ СОСТАВА YBaCuO | 1991 |

|

RU2030817C1 |

Использование: в технологии изготовления керамических изделий из высокотемпературных сверхпроводящих материалов. Сущность изобретения: порошок ВТСП смешивают с формовочной присадкой, содержащей 2 4%-ный раствор этилцеллюлозы в органическом растворителе так, что содержание этилцеллюлозы в сухой шихте составляет 0,5 2,5% от массы порошка, проводят сушку шихты, прессование и термообработку. Положительный эффект: керамические изделия на основе соединения YBa3Cu3O7-d имеют плотность 5,6-6,2 г/см3, температуру перехода в сверхпроводящее состояние 92 93 К при ширине перехода 2 4 К и плотности критического тока 400-550 A/см2. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ВЫСОКОЙ ПЛОТНОСТЬЮ ИЗ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ МАТЕРИАЛОВ путем приготовления шихты из порошка ВТСП и формовочной присадки, содержащей органические растворители в виде фторированных или хлорированных углеводородов с содержанием воды менее 0,01 мас. прессования и термообработки, отличающийся тем, что в органический растворитель вводят этилцеллюлозу до получения 2 4%-ного раствора и вводят последний в порошок ВТСП в количестве, обеспечивающем содержание этилцеллюлозы в пересчете на сухое вещество 0,5 2,5% от массы порошка, а перед прессованием шихту высушивают до сыпучего состояния.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-07-09—Публикация

1992-10-20—Подача