Изобретение относится к сверхпроводящим материалам, в частности, к способу модифицирования структуры сверхпроводящей керамики YBa2Cu3O7-δ (YBCO). Изобретение обеспечивает преимущество в модификации поверхности керамики в виде: уплотнения с образованием «оплавленных» зерен с монолитным сопряжением друг с другом и рекристаллизации, а также изменениям в упорядочении кислорода в структуре за счет использования потока плазмы.

Основными областями применения сверхпроводящих материалов являются электроэнергетика и электротехника. На основе сверхпроводников YBCO создают ограничители токов короткого замыкания, электроды в пьезоэлектрических резонаторах, магнитные подшипники, катушки, разные транспортные системы и др. Для практического применения в виде постоянных магнитов, в основном, их изготавливают с объемной и кольцевой геометрией. Изобретение также может использоваться в ЯМР-спектрометрах, ускорителях частиц, реле на электростанциях и т.д.

В последние время прикладываются усилия по текстурированному росту зерен для улучшения и усовершенствования свойств. При этом различными методами изготавливают как плотные, так и пористые образцы. Особое внимание уделяются высокопористым сверхпроводникам, получаемых наноструктурированием. Это, в свою очередь, приводит к снижению прочности межзеренных связей и уменьшению размеров кристаллических зерен, а также к возникновению наноразмерных дефектов структуры, способствующих эффективному пиннингу.

Для изготовления образцов с градиентной пористостью перспективны не только химические способы, но и методы, основанные на плазменной обработке.

Задача предлагаемого изобретения - изготовление наноструктурированных сверхпроводящих керамик состава YBCO, обладающих градиентными свойствами, путем воздействия плазменным потоком аргона, азота и их смесей с кислородом.

Патентная литература

Формирование необходимой структуры и свойств керамик обеспечивается оптимизацией режимов обработки и спекания исходных порошков. Для практических приложений изготавливают как плотные, так и пористые образцы керамик, сочетая несколько технологических этапов: синтез, предварительная термообработка, прессзаготовка с добавлением пластификатора, длительное измельчение и спекание.

В работе [1] плотные керамические сверхпроводники получены довольно сложным способом в несколько этапов при достаточно высоких температурах до 1450°С, показана возможность изготовления изделий относительно больших размеров и сложной формы. Метод получения включал следующие этапы: многократное смешивание оксидов на разных этапах (в том числе путем помола в ацетоне с использованием циркониевых шаров); термообработка смеси; плавление в тигле, изготовленной из металла (допускается и добавление этого же металла в исходную смесь); закалка расплавленного материала путем быстрого охлаждения (возможны и повторные нагрев и охлаждение); измельчение закаленных и обработанных материалов для получения порошка; добавление металлического материала в качестве связующего; прессование и спекание.

Основными недостатками данного способа можно отметить: при плавлении в металлическом тигле, осуществить контроль над количеством взаимодействующего металла и равномерным его распределением по объему очень сложно; измельчение в шаровых мельницах загрязняет материалом шаров; высокие температуры (до 950°С) и времена (до 24 ч) обработки в потоке кислорода.

Авторы [2] изготовили сверхпроводящие крупные текстурированные образцы состава Y(RE)BaCuO с размещением определенным образом монокристаллических затравок на поверхности заготовки и последующим их спеканием при температурах, близких к температуре плавления.

Однако, основным недостатком данного метода является зависимость процесса кристаллизации от размера затравки и, в случае маленьких затравок, появление побочных кристаллов, приводящих к нарушению монодоменности, и, соответственно, к ухудшению электромагнитных характеристик сверхпроводящих изделий.

Свойства сверхпроводящих материалов сильно зависят не только от способа получения, но и от содержания кислорода, также его упорядочения в структуре (от кислородной стехиометрии). Для достижения оптимального содержания кислорода необходимо провести термическую обработку сверхпроводника YBCO.

В работе [3] представлен двухстадийный способ насыщения кислородом сверхпроводящего материала. На первом этапе синтезирован материал, имеющий исходное содержание кислорода, а на втором осуществляется насыщение помещением его в контакт с кислородсодержащей средой при давлении в 1 атм. и температуре примерно 300°С, с последующим повышением до примерно 400°С и выдержкой при ней некоторое время. Важно отметить, для установления равновесного значения содержания кислорода во всем объеме (между керамикой и средой) необходимо достаточно длительное время, что может и не обеспечить равномерное распределение.

Часто для насыщения образцов керамик используют плазменные технологии. Авторы [4] синтезировали сверхпроводящий материал и осуществили насыщение плазмой кислорода. На первом этапе карбонат бария, оксиды иттрия и меди смешивают и далее эту смесь в тиглях загружают в печь. Обработка осуществляется при высокой температуре (до примерно 1000°С) и выдерживают при ней в течение примерно 72 часов. Затем тигель охлаждают до температуры порядка 300°С в течение 2 часов и извлекают из печи. На втором этапе полученный черный порошок измельчают, прессуют и повторно подвергается обработке в кислороде при температуре из интервала от 900°С до 1000°С в течение двух дней. Охлаждение также за 2 часа до комнатной температуры. Насыщение образцов осуществляется следующим образом: либо термический отжиг в присутствии кислорода - при температуре в диапазоне 410° - 540°С в кислороде в течение двух часов; либо воздействие кислородной плазмы при комнатной температуре - плазменным окислением в цилиндрическом реакторе путем радиочастотного нагрева при давлении кислорода порядка 0.7 Торр. Основной недостаток - это зависимость кинетики окисления кислородом от плотности тока, давления и температуры, толщины образца и других геометрических параметров реактора.

При механическом перемешивании оксидов часто возникают проблемы, связанные с неоднородностью конечных продуктов, аномальным ростом зерен и плохим спеканием. Эти проблемы, в основном, решаются, используя химические методы, позволяющие смешивать прекурсоры уже на молекулярном уровне.

В работе [5] описан способ получения в несколько этапов сверхпроводящих наночастиц состава YBCO. Технологический процесс получения включает следующие этапы: перемешивание, измельчение, диспергирование и обработка при температуре из интервала от 900°С до 1000°С. Недостатком данного метода является высокие (до 1000°С) температуры обработки и связанные с этим проблемы однородности по составу.

Из известных способов изготовления керамик состава YBCO наиболее близкими по технической сущности являются методы, описанные в [6, 7].

Наноструктурированные полупроводниковые материалы со структурой перовскита для терморезисторов с отрицательным температурным коэффициентом сопротивления в работе [6] изготовлены путем компактирования микро- и нанопорошков при количественном соотношении от 40:60 до 60:40. Спекались образцы при сравнительно низких температурах из интервала от 900°С до 920°С и временах - менее 10 часов.

В работе [7] описан способ, позволяющий получать сверхпроводящие керамики YBCO различной плотности, оптимально насыщенные кислородом. В водный раствор нитратов иттрия, бария и меди (в соотношении материал : вода, равном 0.03:1), для растворения солей добавляют концентрированную азотную кислоту и глицерин (в количестве 0.5-1.5% от общего количества водного раствора нитратов). Этот раствор выпаривают при непрерывном помешивании, доведя до состояния геля, происходит его горение с образованием сыпучего порошка. Варьируя технологическими параметрами (количеством глицерина в исходном водном растворе, температурой и временем обработки порошка и спекания керамик), возможно изготовление образцов с заданными характеристиками, в том числе плотностью (от 2.4 г/см3 до 6.1 г/см3).

Основным недостатком способов [6, 7] является сложность формирования существенного градиента по плотности в пределах одного образца керамики.

Не патентная литература

Предпринимаются попытки улучшения характеристик сверхпроводящих материалов для различных практических приложений, наряду с плотные [8-10], изготовляют так и пористые образцы [11, 12]. Подробный обзор по получению пористых сверхпроводящих материалов приведен в [11].

Плотные однодоменные объемные сверхпроводники YBCO изготовлены в работе [8] с использованием таблеток, как твердой фазы (Y2O3+BaCuO2), так и двух типов жидкой фазы (из Y2O3, BaCuO2 и CuO; из 3BaCuO2+2CuO). Таблетки из этих фаз устанавливались на подложку из Yb2O3. В качестве затравки использовали монокристалл NdBa2Cu3O7-d. Образцы спекались согласно режиму: нагрев до 910°С со скоростью 150°С/ч, далее в течение 1 часа до 1045°С и выдержка в течение 2 часов; быстрое охлаждение до 1012°С, снижение температуры до 1008°С и 988°С (со скоростями примерно 1°С/ч и 0.2°С/ч, соответственно), далее до комнатной температуры. Насыщение образцов YBCO проводилось при 440°С в течение 200 часов в потоке чистого кислорода.

В работе [9], в отличие от [8], изготавливали плотные сверхпроводящие керамики YBCO с текстурой, используя в качестве затравки монокристалл SmBCO. Процесс насыщение кислородом таких плотных более длителен: при 450°С в течение до 150 часов, с предварительным двухчасовым отжигом в потоке кислорода при 900°С в [9]; при температурах от 500°С до 430°С в потоке кислорода в течение 180 ч. Для обеспечения пористости в плотной матрице сверхпроводника путем сверления изготавливают цилиндрические отверстия с размерами примерно до 1 мм в [10] и до 2 мм в [9]. Такие каналы необходимы для передачи жидкого хладагента через образец.

Основными недостатками этих способов [8-10] можно отметить: длительное (до примерно 200 ч) насыщение кислородом таких плотных образцов; сложность технологического процесса (более 2 этапов); повторная закалка от высоких температур спекания, приводящая к неблагоприятным последствиям, в частности, к повышенным потерям жидкой фазы, механическим напряжениям и растрескиванию образцов.

Для изготовления сверхпроводящих материалов с макропорами используются и другие методы: наноструктурирование [12] и 3D-печати [13, 14].

В работах [13, 14] описаны быстрые и недорогие методы 3D-печати в 3D-принтере деталей произвольной формы из YBCO. Пасту для печати обычно изготавливают из готового порошка YBCO с добавлением связующего с подходящей вязкостью. Порошок YBCO получают путем смешивания оксидов Y2O3, CuO и карбоната ВаСО3, взятых в молярном соотношении 1:2:3.

В отличие [14], в [13] предварительную обработку проводят при 950°С в течение 30 часов. Насыщались образцы за 5 часов при 400°С. Спекание образцов проводили при 950°С в [13] и при 920°С в [14].

Основными недостатками этих способов можно отметить: технологическая сложность процесса подготовки пасты для печати; проблемы, связанные с неполным удалением органических компонентов; структурную стабильность и геометрическую точность 3D-печатных архитектур, которая определяется свойствами исходной пасты.

Для практических приложений особый интерес представляют наноструктурированные материалы из YBCO. Предпринимается попытки изготовления образцов в виде пены [15], ткани из нанопроволок [16], наностержни [17].

Так, например, наноструктурированные YBCO синтезированы в [17], с использованием оксидов ВаО, CuO и предварительно синтезированного сложного комплекса из иттрия путем смешивания, измельчения и обработки при температурах 820°С, 870°С и 920°С в течение 12 часов, затем медленного охлаждения до комнатной температуры, повторного измельчения и насыщения при 500°С в потоке кислорода.

Существенным недостатком можно обозначить: сложность удаления органических компонентов и обеспечения однородности, а также связанное с этим появление побочных фаз.

В работах [18, 19], в отличие от [8-10], при получении образцов путем инфильтрации используют предварительно изготовленную пористую структуру («пену») из Y2BaCuO5. Основным недостатком этих способов можно указать: сложность процесса подготовки пенокерамики из Y2BaCuO5; сложность удаления органических компонент.

Для упрочнения межзеренных связей в наноструктурированной керамике эффективно используют плазменные технологии, а также для создания центров пиннинга [20] и для задания геометрии метод травления [21].

В работе [20] синтез ВТСП композитов (YBa2Cu3O7-δ/нано-CuO) осуществлен вакуумно-дуговым методом. Синтез наночастиц CuO проводили в плазмохимическом реакторе с дуговым испарителем и с использованием меди в качестве распыляющего катода. Порошок YBa2Cu3O7-δ был получен традиционным твердофазным методом. Порошок YBa2Cu3O7-δ и наночастицы CuO перемешивались во вращающемся сосуде в течение 30 часов, а затем подвергались холодному прессованию при 10 МПа в цилиндрические формы. Спекание проводилось при температуре 840°С в течение 10 ч. Основным недостатком можно отметить: неравномерное распределение наночастиц CuO.

Для формирования заданной геометрии в [21] метод травления выполнялся в травильном станке с распределенным электронным циклотроном с использованием плазмы аргона и кислорода. Авторам этой работы удалось создать сверхпроводящие структуры с поперечными размерами до 100 нм. Однако наблюдается сильная деградация поверхности после травления.

В работе [22] спекание проводили на катоде аномального тлеющего разряда в атмосфере воздуха при давлении 3 Торр и расходе 0.05 л/мин. При этом очень тяжело получить однофазные образцы с оптимальным насыщением кислорода.

По технической сущности, близким заявляемому способу является метод [23] изготовления сверхпроводников на основе YBCO, при замещении иттрия на Yb и Er. Образцы синтезированы методом обычной керамической технологии. Соответствующие оксиды Y2O3, Yb2O3, Er2O3, CuO, а также Ва(ОН)2 перемешивали с добавлением летучего эфира. После сушки осуществляли обработку при 950°С в течение 12 часов на воздухе в несколько этапов с промежуточным измельчением. Окончательное спекание проводили при 950°С в течение 5 часов, а насыщение - при 380°С в течение 12 часов. Для обеспечения оптимального насыщения керамика YBCO подвергалась воздействию кислородной плазмой в течение 140 и 380 минут. Основным недостатком можно отметить: невозможность изготовления образцов с градиентной пористостью путем плазменной обработки.

Техническим результатом изобретения является получение наноструктурированных сверхпроводящих керамик состава YBCO, обладающих градиентными свойствами, путем воздействия плазменным потоком аргона, азота и их смесей с кислородом на их поверхность.

Сущность изобретения заключается в следующем.

Сущность изобретения заключается в способе изготовления наноструктурированных сверхпроводящих керамических материалов состава YBa2Cu3O7-δ (YBCO), включающий термообработку аморфных нанопорошков при температуре 350-915°С, прессование при давлении не менее 100 МПа и спекания в течение 1÷5 часов при температуре 920°С, отличающийся тем, что на поверхность керамического материала воздействуют плазменным потоком аргона, азота или их смесей с кислородом, со скоростью подачи плазмообразующего газа 0,2-1,6 г/сек, при длительности обработки поверхности 25-75 сек, силе тока 150-300 А, напряжении 25-27 В, при расстоянии (L) от среза сопла плазмотрона 20-75 мм.

Преимуществами заявляемого способа являются: возможность создания градиента свойств керамики в пределах одного образца; сокращение этапов изготовления; возможность модификации поверхности керамики; изменения в упорядочении кислорода в структуре за счет использования потока плазмы.

Пример 1a. Изготовление порошков состава YBa2Cu3O7-δ и керамик из них.

Наноструктурированные сверхпроводящие керамические материалы состава YBa2Cu3O7-δ получены методом твердофазного спекания, согласно рекомендациям, приведенным в патенте РФ №2601073.

Порошки YBCO синтезировались методом сжигания нитрат-органических прекурсоров. Нитраты Y(NO3)3⋅6H2O, Ва(NO3)2 и Cu(NO3)2⋅3H2O (чистота 99%) растворялись в воде в соотношении материал-вода 0.03:1. Добавлялись концентрированная азотная кислота и глицерин (чистота 99.5%) в количестве ~0.6% от общего количества водного раствора. Раствор выпаривался при непрерывном перемешивании до самопроизвольного воспламенения образующегося осадка. Полученный после вспышки аморфный нанопорошок обрабатывался при температуре из интервала 350-915°С в течение 1÷20 часов. Из этого порошка тщательным перемешиванием с добавлением этилового спирта до 10%, далее путем прессования под давлением не менее 100 МПа получали таблетки. Спекание керамик осуществлялось в один этап при температуре 920°С в течение 1 часа.

Пример 1б. Воздействие плазменным потоком аргона, азота и их смесей с кислородом (Ar, Ar/O, N и N/O) на поверхность керамик.

Воздействие на поверхность керамик осуществлялось, варьируя плазмообразующим газом (Ar, Ar/O, N и N/O), скоростью его подачи (β), длительностью обработки (τ), силой тока (I) и напряжением (U), а также расстоянием (L) от среза сопла плазмотрона. Температура воздействия составляет не выше примерно 600÷700°С.

Плазменные потоки создавались плазмотроном постоянного тока с расширяющимся каналом выходного электрода [24].

В таблице 1 приведены параметры воздействия плазменными потоками.

Проведены серии экспериментов по воздействию плазмой на поверхность керамик. В качестве примера ниже детально представлены результаты исследования структуры и свойств наноструктурированной керамики состава YBCO со значениями плотности примерно 3.1 г/см3. Для изготовления керамики был выбран следующий режим: термообработка порошка при температуре 915°С в течение 20 часов и при 450°С с выдержкой 5 часов; спекание керамики осуществлялось при 920°С в течение 1 часа. Скорость нагревания υнаг до 915°С составляла примерно 5°С/мин, скорости охлаждения υохл до 450°С - примерно 3°С/мин и до комнатной температуры - не более 1.5°С/мин.

На фигуре 1 представлены дифрактограммы для исходного и термообработанного при 915°С порошков, а также наноструктурированной керамики (до воздействия). Как видно, исходный порошок, в основном, состоит из оксидов меди, иттрия и бария. Однако при высоких температурах в процессе горения осадка успевает формироваться до примерно 21% фаза сложного оксида - YBa4Cu3O9.

Последующая термообработка при 915°С в течение 20 часов привела к формированию в порошке сверхпроводящей фазы YBCO до примерно 91% с индексом по кислороду примерно 6.96, и несверхпроводящей фазы Y2BaCuO5 до примерно 9%. При этом керамика после спекания при 920°С состоит из фазы YBa2Cu3O6.9 почти на 100%. Дополнительные рефлексы для этой керамики на рентгенограммах не наблюдаются.

• Воздействие на поверхность керамики (№1) осуществлялось плазмообразующим газом смеси Ar/O, скоростью подачи β равном 1/0.1 г/сек, длительностью обработки τ=60 сек, I=250 А и U из 25÷27 В, а также расстоянием L=40 мм.

• Обработка поверхности керамики (№2) проводилась в среде Ar при β равном 1 г/сек, в течение τ=75 сек, при I=250 А и U из 25÷27 В, на расстоянии L=40 мм.

• Поверхность керамики (№3) обрабатывалась в среде смеси N/O при β равном 1.6/0.2 г/сек, в течение τ=30 сек, при I=200 А, на расстоянии L=40 мм.

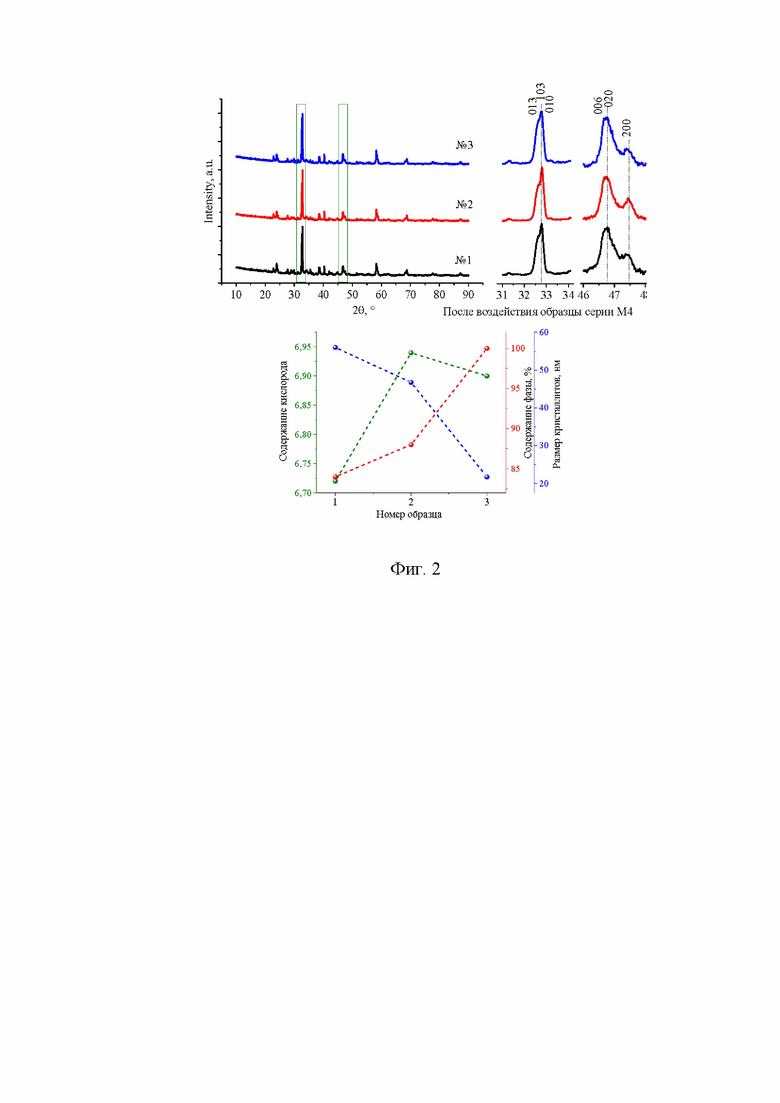

На фигуре 2 представлены дифрактограммы, количество основной фазы YBCO (в %), содержание кислорода (кислородные индексы) и средний размер кристаллитов, рассчитанный по полуширине используя формулу Шеррера, для наноструктурированных керамик №1, №2 и №3 после воздействия плазменными потоками.

После воздействия плазменным потоком при температуре примерно 600°С керамика №1 примерно на 86% состоит из фазы YBa2CuO6.8 и фазы оксида меди - на 14%. Однако, на рентгенограмме (фиг. 2) наблюдаются незначительные пики фазы Y2BaCuO5 и пики, которые трудно идентифицируются. Средний размер кристаллитов, рассчитанный по значениям полуширины рефлексов, для керамики до и после обработки (№1) составляет: примерно 52 и 56 нм, соответственно.

После воздействия потоком плазмы азота с кислородом (при расходе β равном 1.6/0.2 г/сек) содержание сверхпроводящей фазы практически не изменилось (в исходном примерно 100%). Однако воздействие потоками плазмы уже аргона (при β=1 г/сек) и аргона с кислородом (при β=1/0.1 г/сек) привело к снижению содержания основной фазы примерно на 12% и 16%, соответственно. Содержание кислорода в образцах №2 и №3 на уровне оптимальных значений (7-5 равном примерно 6.9), однако для образца №1 составляет примерно 6, 7. Наибольший средний размер кристаллитов у керамики №1, а наименьший для №3, и составляет примерно 21.7 нм. Воздействие потоком плазмы азота с кислородом приводит к большему разупорядочению структуры и, соответственно, к снижению размеров областей когерентности структуры.

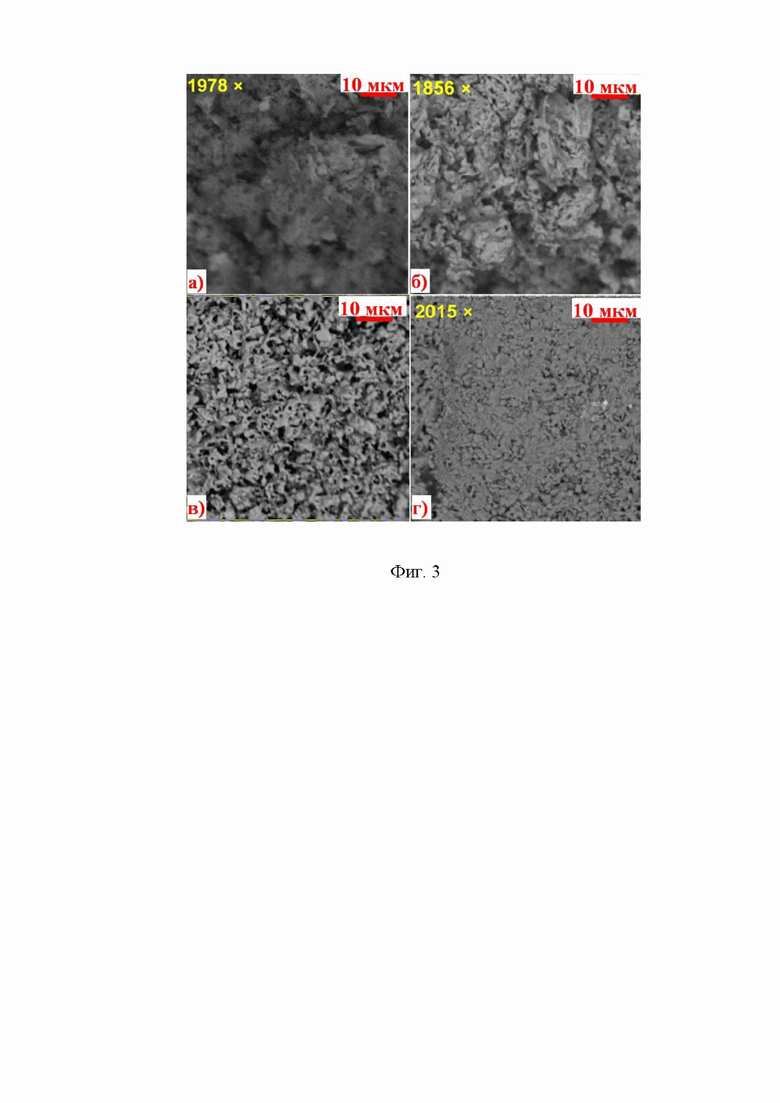

Исследования морфологии для исходного и термообработанного порошков, керамик до и после воздействия (№1) приведены на фигуре 3. Как видно (фиг. 3 а и б), после термообработки при 915°С не только сформировалась фаза YBCO, но произошла рекристаллизация исходного аморфного осадка. Хотя термообработка осуществлялась при достаточно высоких температурах, однако остаются наноразмерные зерна.

На энергодисперсионных спектрах для всех образцов керамик не обнаружены дополнительные пики примесных элементов, кроме как «материнских» - Y, Ва, Си и О.

На фигуре 4 приведены зависимости ρ от Т в области сверхпроводящего перехода для керамик до (исходный образец) и №1 (после воздействия потоком плазмы смеси аргона с кислородом).

Как видно, воздействие плазмой, как и в случае наноструктурирования основной сверхпроводящей фазы, так и при введении наночастиц в матрицу YBCO, приводит к уширению перехода в сверхпроводящее состояние (ΔТс), связанному с разложением основной фазы по содержанию кислорода. Т.е. в материале возникает системы с различным уровнем допирования. У керамики №1 ширина ΔТс составляет примерно 70К (значение экстраполированное). Это свидетельствует о высокой неоднородности распределения кислорода в объеме образца №1 по сравнению с исходной керамикой. При этом значения величины Tc,нач для этих керамик практически совпадают.

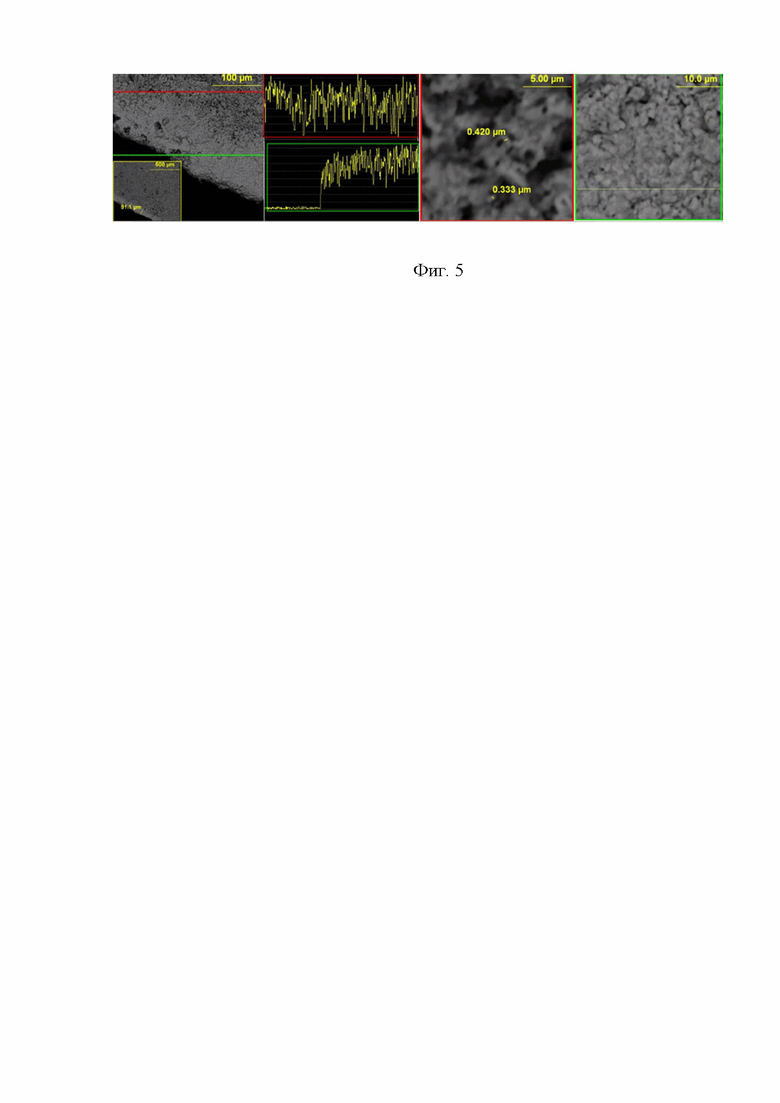

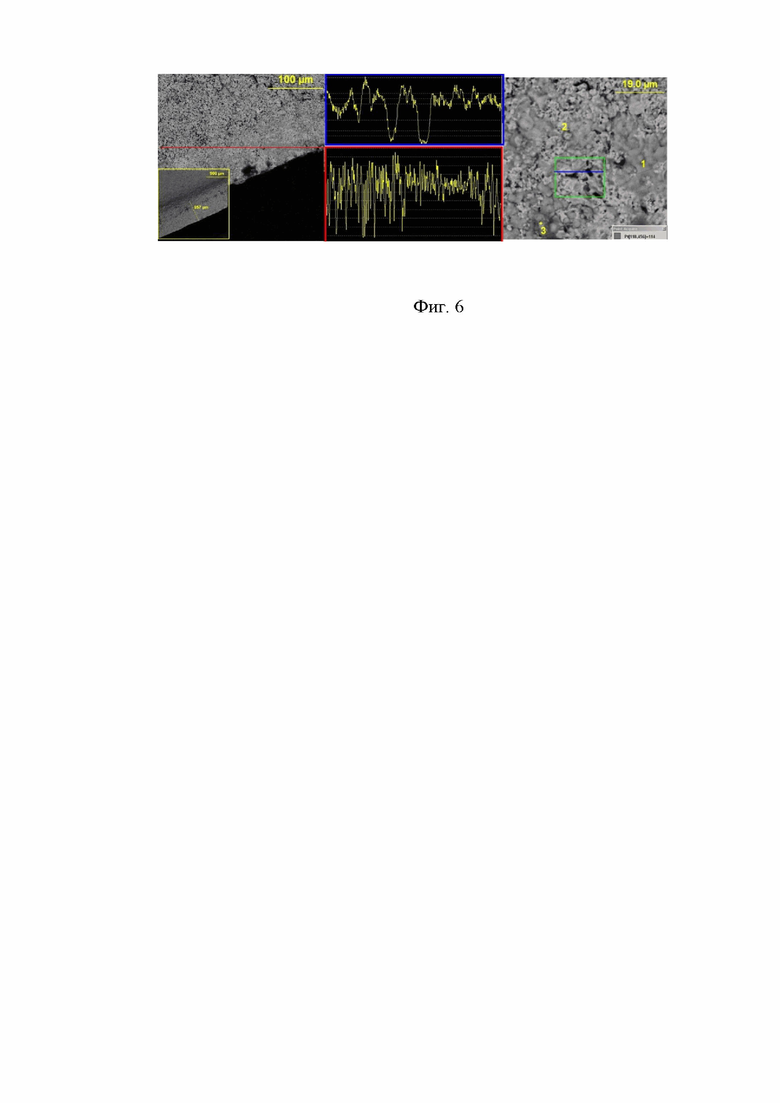

Воздействием плазмой возможно создание градиентной керамики не только по плотности (профиль фиг. 5 и 6), но и по структуре.

Толщина уплотненного слоя (фиг. 5 и 6) плазменным потоком для образца №2 равна примерно 91 мкм, а для образца №3 примерно в 10 раз выше и составляет 960 мкм, хотя время воздействия на поверхность последнего в 2 раза меньше. Размер зерен, в основном, меняется от несколько сотен нанометров до десяток микрометров.

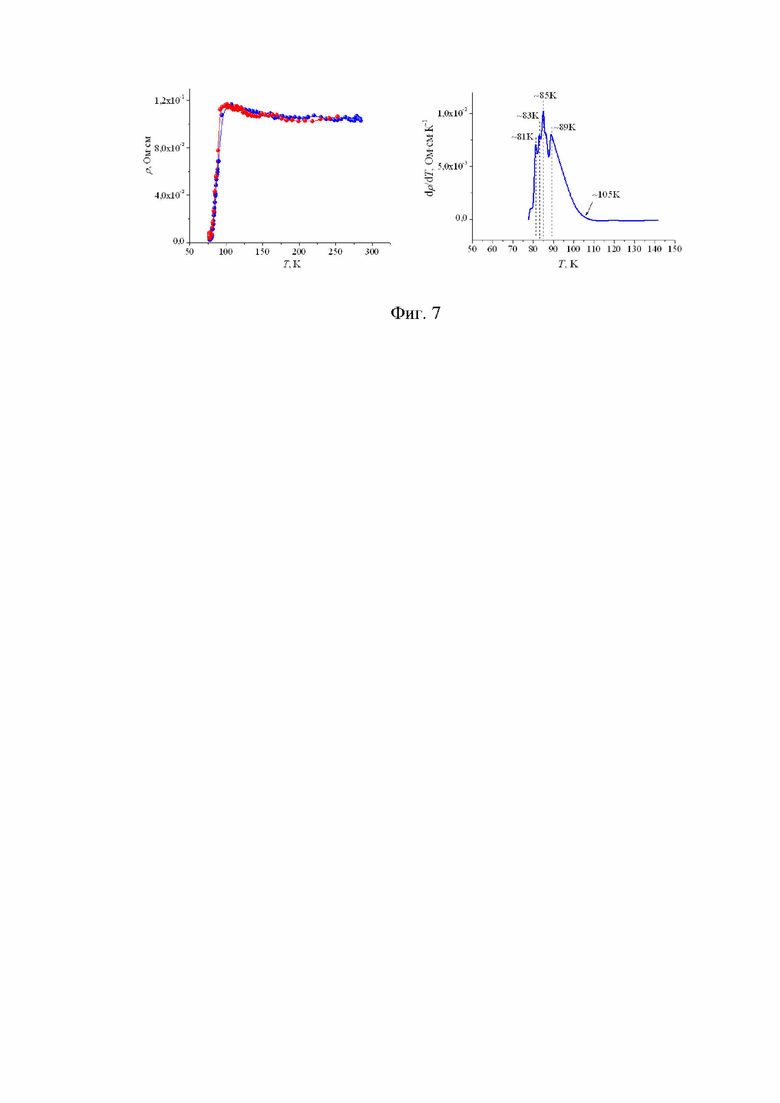

На фигуре 7 приведены результаты исследования электрических свойств керамики №2 (воздействие в среде аргона). Как видно, зависимость ρ от Т до перехода в сверхпроводящее состояние имеет полупроводниковый характер.

Кривая ρ(T) от 300К до температуры псевдощели Т* равном 170К и далее от этих значений до значений Tc,нач. описывается линейными фикциями. Начало перехода Tc,нач. у керамики №2 равно примерно 94К, а величина Tc,кон. составляет примерно 79К. Для сравнения приведены зависимости ρ - Т при охлаждении и нагревании. Кривые практически также совпадают.

На зависимости dρ/dT-T обнаружены четыре фазы с близкими значениями: примерно Тс1=89К, Тс2=85К, Тс3=83К и Tc4=81К. При этом содержание содержанием кислорода х для этих фаз, соответственно, составляет: примерно 6.85, 6.81, 6.79 и 6.78. По зависимости производной dρ/dT можно оценить не только количество сверхпроводящих фаз с различным кислородным индексом (x), но и определить значения х по максимумам согласно известной [25] зависимости Тс(х). Высокое содержание кислорода в образце подтверждается исследованиями структуры. Согласно структурным данным, в среднем, присутствует сверхпроводящая фаза с индексом по кислороду примерно 6.94.

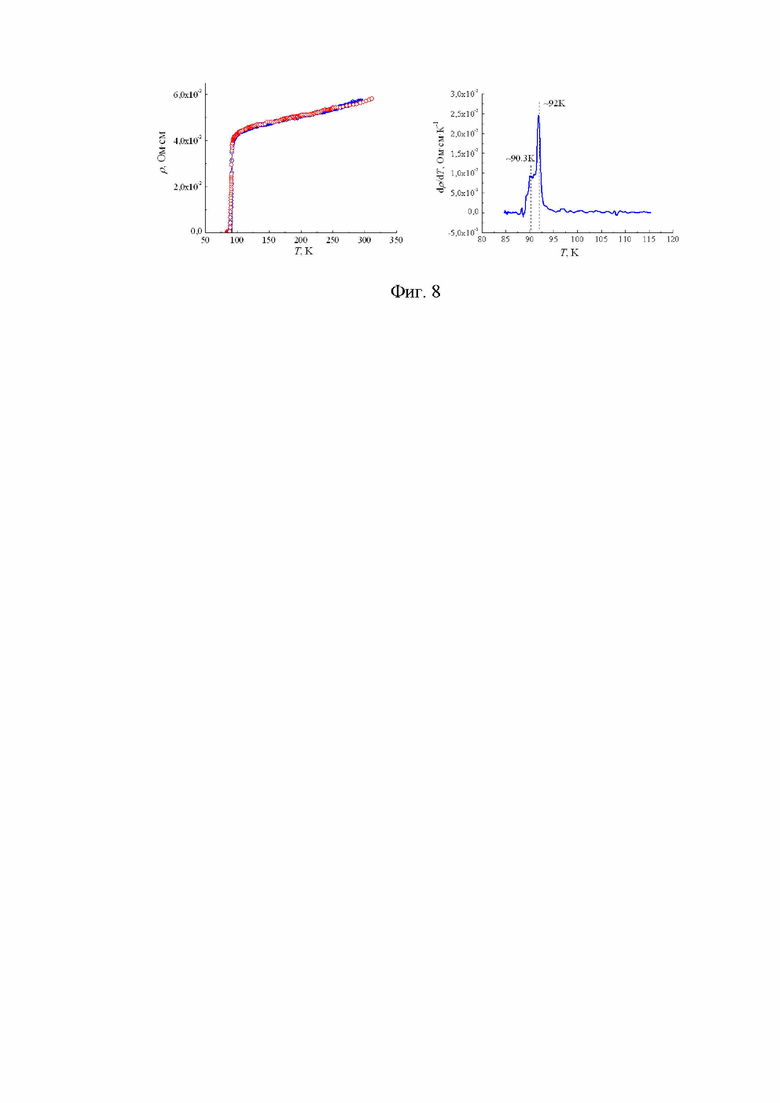

На фигуре 8 приведены результаты исследования электрических свойств керамики №3 (воздействие в среде азота с кислородом). Как видно, зависимость ρ от Т до перехода в сверхпроводящее состояние имеет металлический характер.

До температуры примерно 127 К кривая ρ(T) описывается линейной фикцией (коэффициент корреляции достаточно высок, равен примерно 0.994). Экстраполированное значение ρ при T=0К составляет примерно 0.04 Ом см. Начало перехода Тс.нач. у керамики №3 равно примерно 94К, а величина Tc,кон примерно 88К. Для сравнения приведены зависимости ρ - Т при охлаждении и нагревании. Кривые практически совпадают. На зависимости dρ/dT-T обнаружены две фазы с различными Тс (примерно 92К и 90.3К) и, соответственно, содержанием кислорода х. Оценки показали, что значения л: для этих фаз составляют примерно 6.9 и 6.85, соответственно, что подтверждается и исследованиями структуры, согласно которым среднее значение кислородного индекса примерно 6.9. При этом электрические измерения оказываются более чувствительными к содержанию кислорода.

Пример 2а. Изготовление порошков и керамик (№4) из них.

Использовали порошок, приготовленный согласно примеру 1а (патент РФ №2601073). Однако, предварительная термообработка осуществлялась в течение 10 часов при температуре 700°С (υнагр=5.6°С/мин, υохл=4.1°С/мин до 450°С, после - υохл=1.5°С/мин). При этом проводили насыщение в течение 1 часа при 450°С. Прессованный порошок спекался в течение 1 часа при 920°С (нагревание до 450°С с υнагр=7.1°С/мин, выдержка 5 часов при этой температуре, далее до 900°С с υнагр=7.5°С/мин, потом до 920°С с υнагр=0.33°С/мин). Охлаждение до 700°С осуществлялось с υохл=3.6°С/мин, далее до 25°С с υохл=1.5°С/мин.

Пример 2б. Воздействие плазменным потоком аргона с кислородом (Ar/O) на поверхность керамики №4.

Варьируя технологические параметры (газ, β, τ, I, U, L и удельный тепловой поток) возможно изготовление керамик с заданными плотностью, структурой и свойствами.

Воздействие на образец плазменной струей смеси аргона и кислорода при токе 250 А осуществлялось на расстоянии L=20 мм от среза сопла плазмотрона в течение τ=60 с. На этом расстоянии удельный тепловой поток составляет примерно 0.054 кВт/см2. При этом анализ результатов термограмм показывает, что в момент времени 22 сек температура в центре составляет примерно 1600 К, а по краям 1400 К.

На фигуре 9 представлены результаты исследования морфологии и спектров комбинационного рассеяния (КР) поверхностей керамик №4 после воздействия потоками плазмы смеси аргона и кислорода. Видно, что воздействие плазменным потоком привело к сильному "оплавлению" зерен, образующих монолитно сопряженную структуру поверхностного слоя. Под воздействием плазмы происходит "растворение" побочных фаз и рекристаллизация основной фазы.

Итак, в целом, воздействием плазменного потока удается уплотнить приповерхностный слой, при этом изменение индекса кислородной стехиометрии незначительно. Это дает возможность изготовления сверхпроводящих материалов с заданными плотностью, структурой и свойствами, перспективных в электроэнергетике и электротехнике.

Использованная литература

1. Hamid Hojaji. Dense melt-based ceramic superconductors// Patent No.: US5306700A, Apr. 26, 1994.

2. Нижельский H.A., Полущенко О.Л., Матвеев В.А. Способ изготовления крупных квазимонокристаллов высокотемпературных сверхпроводников // Патент RU №2335037 С2 от 27.09.2008. Бюл. №27.

3. Kenneth H.S. Method for oxygenating oxide superconductive materials // Patent No.: US 006153561 A, Nov. 28, 2000.

4. Brian G. Bagley and Jean-Marie Tarascon. Oxygen plasma treatment of yttrium barium copper oxide // Patent No.: US 4929598 A, May 29, 1990.

5. Masoud Salavati-Niasari and Sima Alikhanzadeh-Arani. Method for preparing yttrium barium copper oxide (YBCO) superconducting nanoparticles // US 8361931 B2, Jan. 29, 2013.

6. Рабаданов M.X., Гаджимагомедов C.X. и др. Полупроводниковый наноструктурированный керамический материал. Патент RU №2761338С1 от 07.12.2021. Бюл. №34.

7. Шабанов Н.С., Гаджимагомедов С.Х., Палчаев Д.К., Рабаданов М.Х., Мурлиева Ж.Х., Палчаев Н.А. Способ получения высокотемпературной сверхпроводящей керамики. Патент RU №2601073, 02.06.2016, Бюл. №от 27.10.2016.

8. Xiao-Qing Su, Wan-Min Yang, Peng-Tao Yang et al. A novel method to fabricate single domain YBCO bulk superconductors without any residual liquid phase by Y+011 TSIG technique // Journal of Alloys and Compounds. 2017. - V. 692. №. 25. - P. 95-100.

9. Kenfaui D., Chaud X., Louradour E., Noudem J.G. Extruded YBCO HTS Single Domain Bulk Materials for Permanent Magnets // Physics Procedia. - 2012. - V. 36. - P. 447-452.

10. Noudem J. G., Meslin S., Horvath D. et al. Infiltration and top seed growth-textured YBCO bulks with multiple holes // Journal of the American Ceramic Society. 2007. - V. 90. №9. - P. 2784-2790.

11. Гохфельд Д.М., Коблишка M.P., Коблишка-Венева A. Высокопористые сверхпроводники: синтез, исследования и перспективы // Физика металлов и металловедение, 2020. - Т. 121. - №10. - С. 1026-1038.

12. Гаджимагомедов, С.Х., Палчаев Д.К. и др. Синтез нанопорошков YBCO и свойства керамик на их основе // Кристаллография, 2019. - Т. 64. - №3. - С. 451-455.

13. Mendes D., Sousa D., Cerdeira А.С. et al. Low-cost and high-performance 3D printed YBCO superconductors // Ceramics International. 2021. - V. 47 (1) - P. 381-387.

14. Zhang В., Zhang Q., He P, Ma Y. et al. Efficient Fabrication of Ultralight YBa2Cu3O7-х Superconductors with Programmable Shape and Structure // Adv. Funct. Mater. 2021, 2100680.

15. Koblischka, M.R. Naik S.P.K., Koblischka-Veneva A. et al. Superconducting YBCO foams as trapped field magnets // Materials. - 2019. - T. 12. - №. 6. - C. 853.

16. Duarte, E.A. Rudawski N.G., Quintero P.A. et al. Electrospinning of superconducting YBCO nanowires // Superconductor Science and Technology. - 2014. - Т. 28. - №. 1. - C. 015006.

17. Alikhanzadeh-Arani S., Salavati-Niasari M. Synthesis and characterization of high-temperature ceramic YBCO nanostructures prepared from a novel precursor // Journal of Nanostructures. 2012. - P. 62-68.

18. Bartolome E., Granados X., Puig T. et al. Critical state in superconducting single-crystalline YBa2Cu3O7 foams: Local versus long-range currents // Phys. Rev. B. 2004. - V. 70, - P. 144514.

19. Reddy E.S. and Schmitz G.J. Superconducting foams // Supercond. Sci. Technol. 2002. - V. 15. - P. L21-L24.

20. Lepeshev A.A., Patrin G.S., Yu G., et al. Magnetic Properties and Critical Current of Superconducting Nanocomposites (1-x)YBa2Cu3O7-δ+xCuO // Journal of Superconductivity and Novel Magnetism, 2018, V. 31, P. 3841-3845.

21. Van der Harg A.J.M., van der Drift E., Hadley P. Deep-submicron structures in YBCO: fabrication and measurements // IEEE Transactions on Appiled Superconductivity, 1995. - V. 5(2). - P. 1448-1451.

22. Santos A.S. et al. Plasma Sintering of the YBa2Cu3O7-δ Superconductor // Journal of Chemistry and Chemical Engineering. - 2011. - T. 5. - №. 12.

23. Schäfer H., Banko F., Nordmann J. et al. Oxygen Plasma Effects on Zero Resistance Behavior of Yb, Er-doped YBCO (123) Based Superconductors // Zeitschrift Fur Anorganische Und Allgemeine Chemie. 2014. - V. 640 (10). - P. 1900-1906.

24. Гаджиев M.X., Исакаев Э.Х., Тюфтяев A.C. и др. Мощный генератор низкотемпературной плазмы воздуха с расширяющимся каналом выходного электрода // Письма в ЖТФ. 2016. - Т. 42. №2. - С. 44-49.

25. Liang R., Bonn D.A. and Hardy W.N. Evaluation of CuO2 plane hole doping in YBa2Cu3O6+x single crystals // Physical review B. - 2006. - V. 73. - P. 180505(1-4).

| название | год | авторы | номер документа |

|---|---|---|---|

| Технология создания магнитоуправляемого мемристора на основе нанотрубок диоксида титана | 2021 |

|

RU2756135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 2015 |

|

RU2601073C1 |

| СПОСОБ ОБРАБОТКИ СВЕРХПРОВОДЯЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2404470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ПЛЕНКИ НА КВАРЦЕВОЙ ПОДЛОЖКЕ | 2015 |

|

RU2629136C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ НА ОСНОВЕ ВИСМУТА | 2004 |

|

RU2261233C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ СВЕРХПРОВОДЯЩАЯ ПЛЕНКА НА КРИСТАЛЛИЧЕСКОЙ КВАРЦЕВОЙ ПОДЛОЖКЕ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2641099C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ПОКРЫТИЯ SmBaCuO | 2013 |

|

RU2541240C2 |

| ГИБКИЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2761855C1 |

| Модификатор и способ изменения электрофизических и магнитных свойств керамики | 2021 |

|

RU2768221C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2012 |

|

RU2477900C1 |

Изобретение относится к сверхпроводящим материалам, в частности к способу модифицирования структуры сверхпроводящей керамики YBa2Cu3O7-δ (YBCO), и может быть использовано при модификации поверхности керамики в виде уплотнения с образованием «оплавленных» зерен с монолитным сопряжением друг с другом и рекристаллизацией с изменением в упорядочении кислорода в модифицированной структуре керамического материала. Получение наноструктурированной сверхпроводящей керамики состава YBCO с градиентными свойствами модифицированной структуры является техническим результатом, который достигается за счет того, что после термообработки наноструктурированного сверхпроводящего керамического материала состава YBa2Cu3O7-δ (YBCO) при температуре 350-915°С и прессования при давлении не менее 100 МПа, с последующим спеканием в течение 1÷5 часов при температуре 920°С, на поверхность материала воздействуют плазменным потоком аргона, азота или их смесей с кислородом, со скоростью подачи плазмообразующего газа 0,2-1,6 г/с, при длительности обработки поверхности 25-75 с, силе тока 150-300 А, напряжении 25-27 В, при расстоянии (L) от среза сопла плазмотрона 20-75 мм. 9 ил., 1 табл.

Способ изготовления наноструктурированных сверхпроводящих керамических материалов состава YBa2Cu3O7-δ (YBCO), включающий термообработку аморфных нанопорошков при температуре 350-915°С, прессование при давлении не менее 100 МПа и спекание в течение 1÷5 часов при температуре 920°С, отличающийся тем, что на поверхность керамического материала воздействуют плазменным потоком аргона, азота или их смесей с кислородом, со скоростью подачи плазмообразующего газа 0,2-1,6 г/с, при длительности обработки поверхности 25-75 с, силе тока 150-300 А, напряжении 25-27 В, при расстоянии (L) от среза сопла плазмотрона 20-75 мм.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 2015 |

|

RU2601073C1 |

| Полупроводниковый наноструктурированный керамический материал | 2021 |

|

RU2761338C1 |

| US 8361931 B2, 29.01.2013 | |||

| US 6153561 A1, 28.11.2000 | |||

| ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДЯЩИЙ МАТЕРИАЛ | 1998 |

|

RU2137235C1 |

| JP 1156458 A, 20.06.1989. | |||

Авторы

Даты

2023-05-15—Публикация

2022-07-18—Подача