Изобретение относится к области технологии машиностроения, а более конкретно к способам формообразования деталей, преимущественно методами электрохимической обработки.

Цель изобретения - расширение технологических возможностей способа.

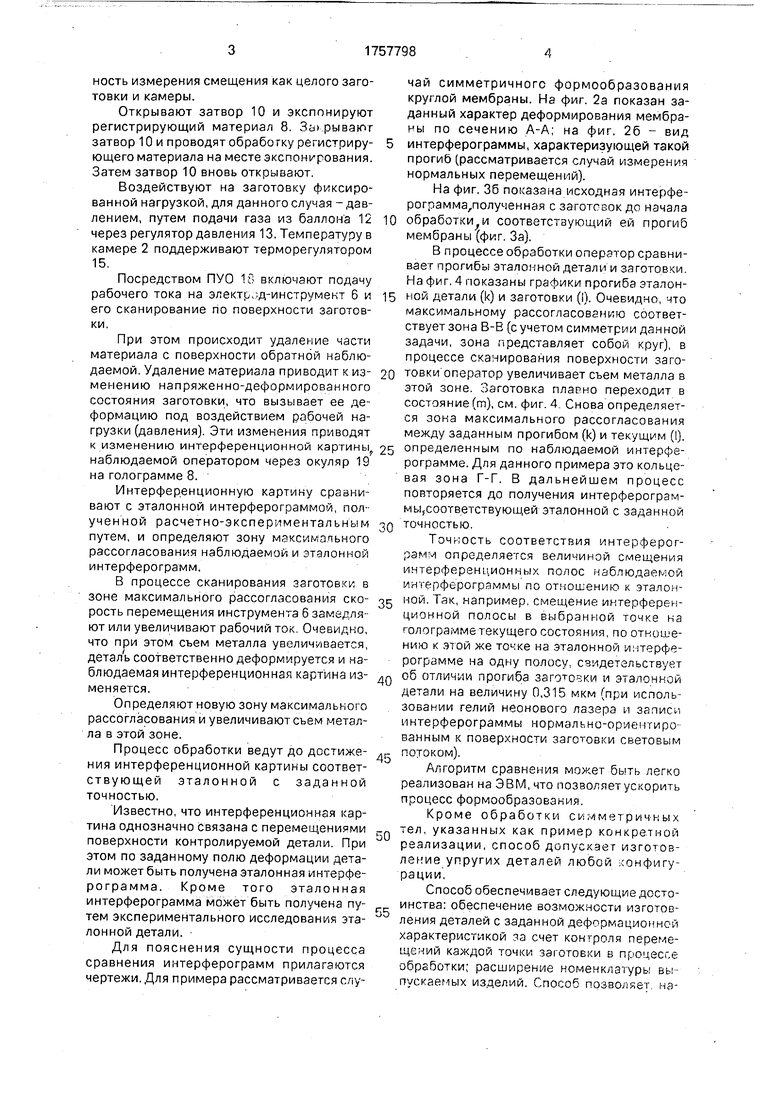

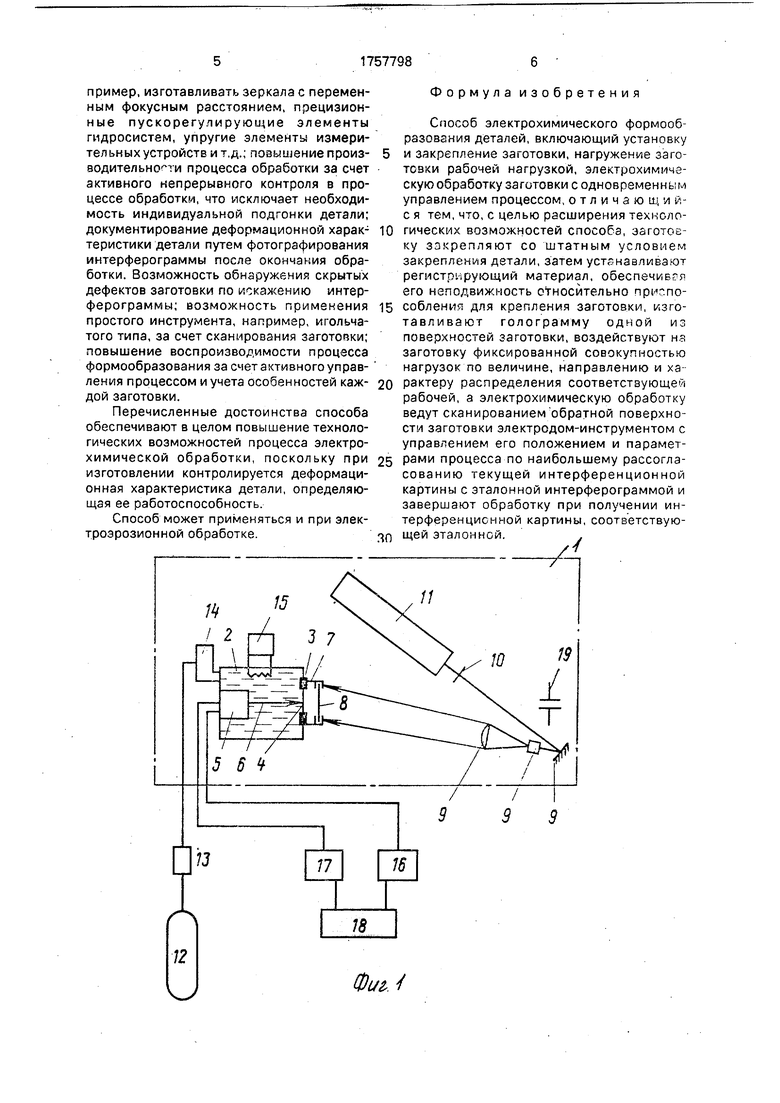

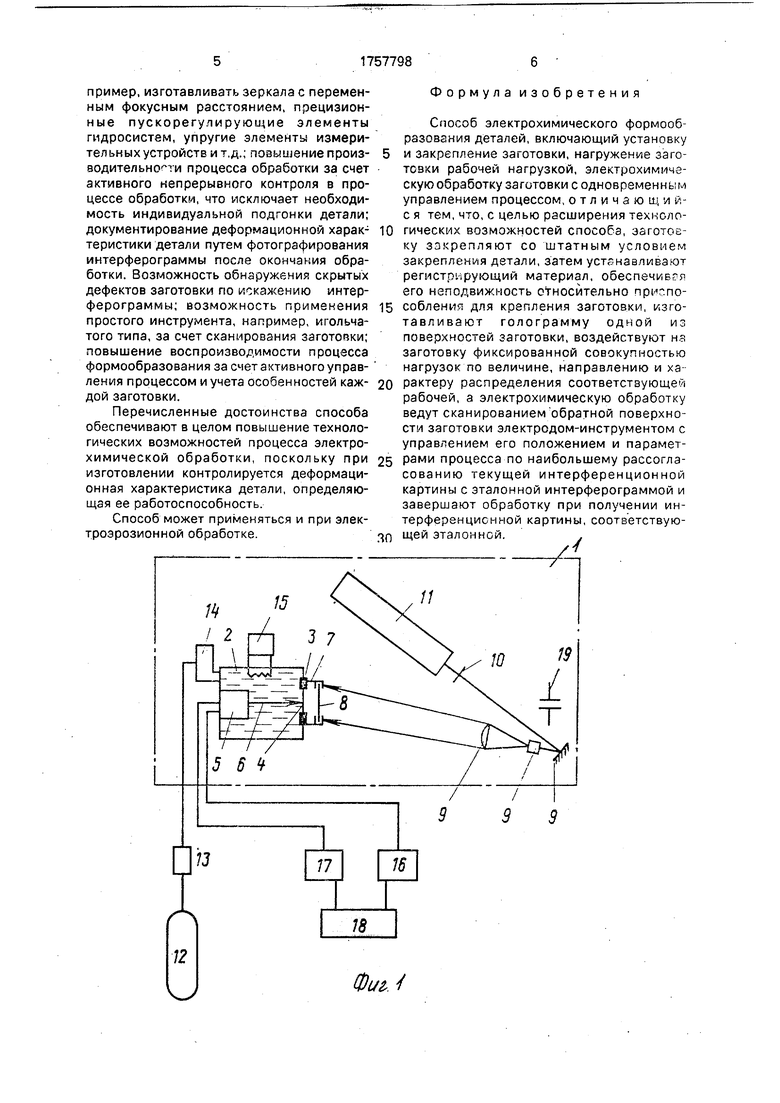

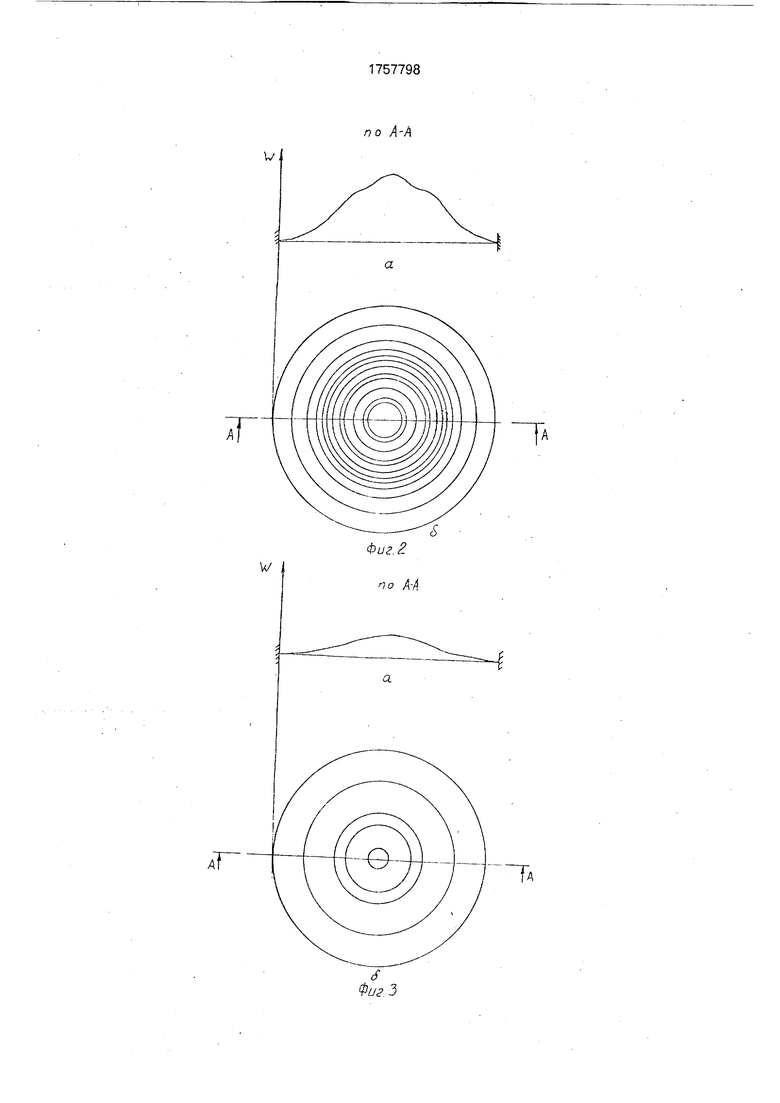

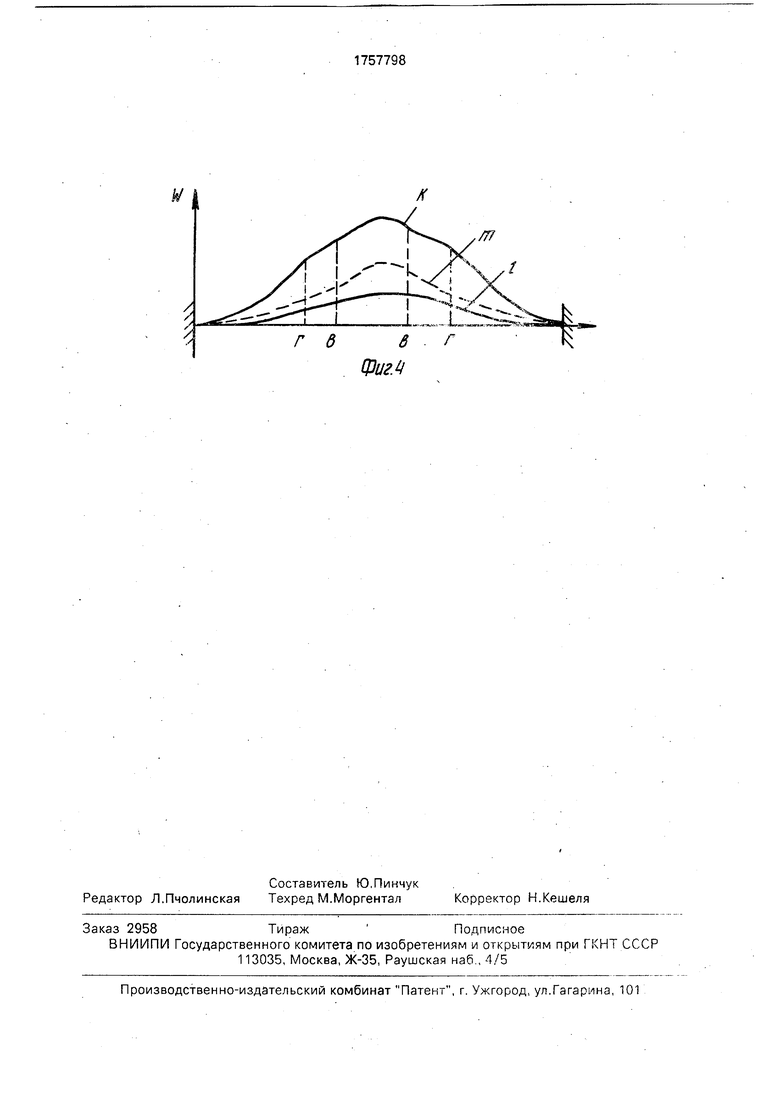

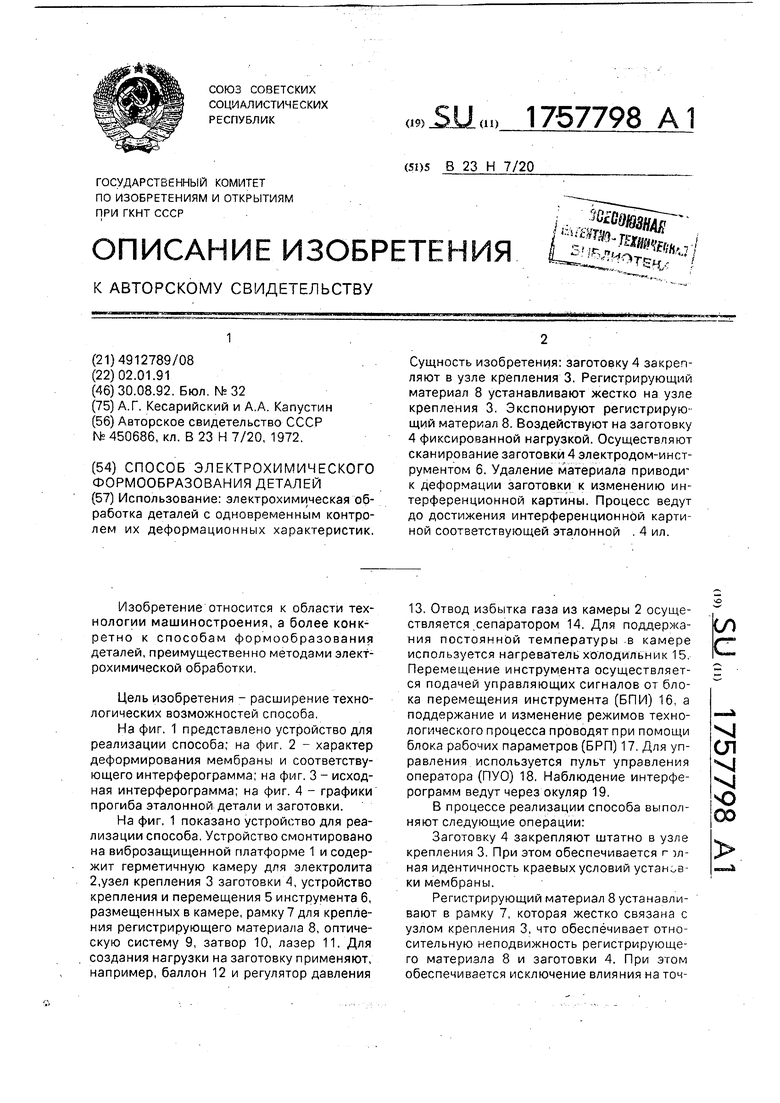

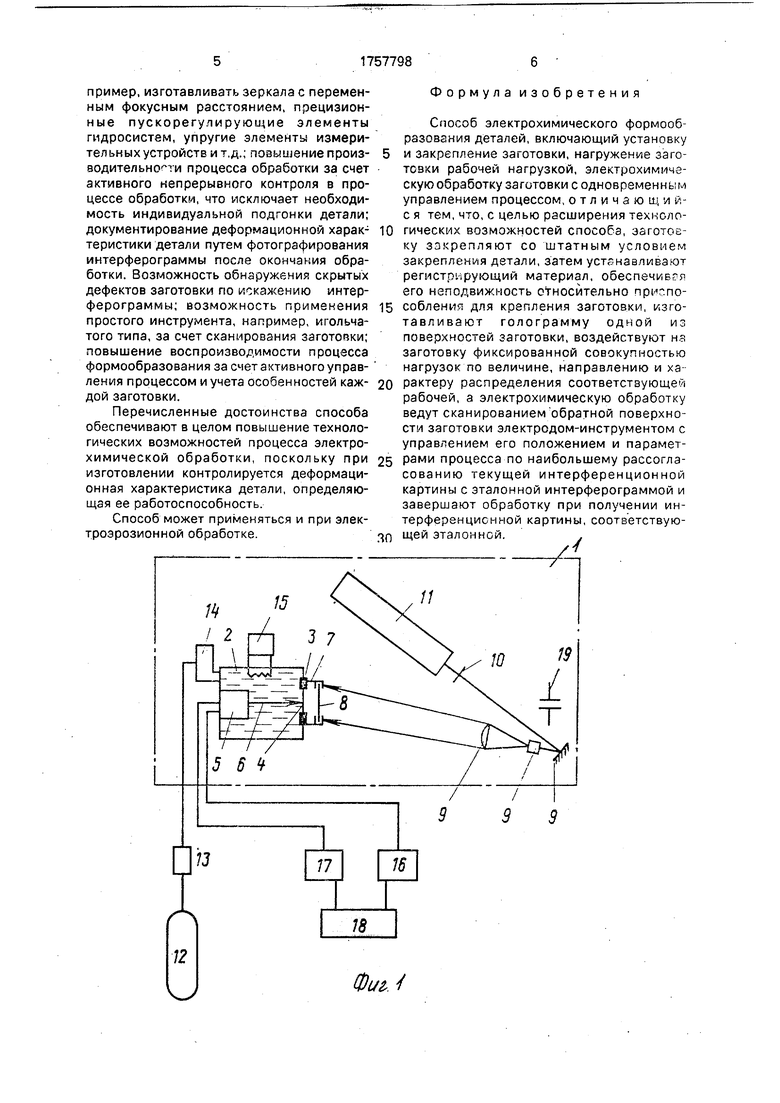

На фиг. 1 представлено устройство для реализации способа; на фиг. 2 - характер деформирования мембраны и соответствующего интерферограмма; на фиг. 3 - исходная интерферограмма; на фиг. 4 - графики прогиба эталонной детали и заготовки.

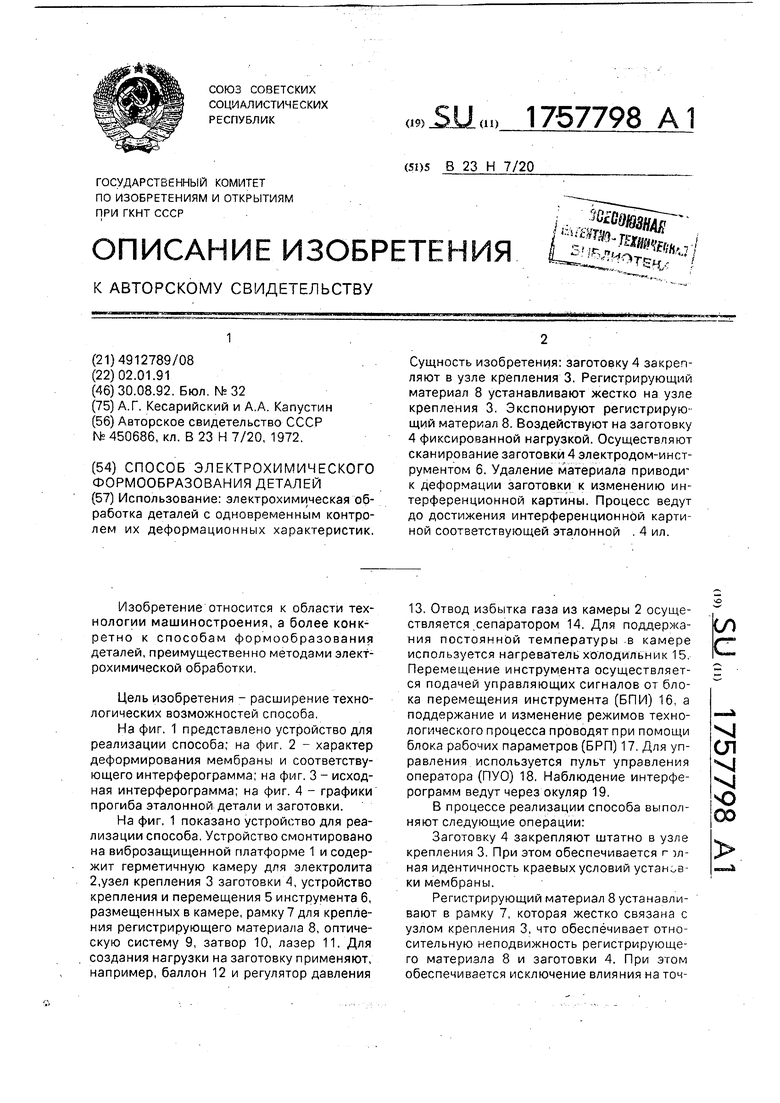

На фиг. 1 показано устройство для реализации способа,Устройство смонтировано на виброзащищенной платформе 1 и содержит герметичную камеру для электролита 2,узел крепления 3 заготовки 4, устройство крепления и перемещения 5 инструмента 6, размещенных в камере, рамку 7 для крепления регистрирующего материала 8, оптическую систему 9, затвор 10, лазер 11. Для создания нагрузки на заготовку применяют, например, баллон 12 и регулятор давления

13, Отвод избытка газа из камеры 2 осуществляется сепаратором 14. Для поддержания постоянной температуры в камере используется нагреватель холодильник 15. Перемещение инструмента осуществляется подачей управляющих сигналов от блока перемещения инструмента (БПИ) 16, а поддержание и изменение режимов технологического процесса проводят при помощи блока рабочих параметров (БРП) 17. Для управления используется пульт управления оператора (ПУО) 18. Наблюдение интерфе- рограмм ведут через окуляр 19.

В процессе реализации способа выполняют следующие операции:

Заготовку 4 закрепляют штатно в узле крепления 3. При этом обеспечивается г эл- ная идентичность краевых условий устан в- ки мембраны.

Регистрирующий материал 8 устанавливают в рамку 7, которая жестко связана с узлом крепления 3, что обеспечивает относительную неподвижность регистрирующего материала 8 и заготовки 4. При этом обеспечивается исключение влияния на точСО

с

XI ел VI VJ

о

00

ность измерения смещения как целого заготовки и камеры.

Открывают затвор 10 и экспонируют регистрирующий материал 8. За рываюг затвор 10 и проводят обработку регистриру- ющего материала на месте экспонирования. Затем затвор 10 вновь открывают.

Воздействуют на заготовку фиксированной нагрузкой, для данного случая - давлением, путем подачи газа из баллона 12 через регулятор давления 13. Температуру в камере 2 поддерживают терморегулятором 15

Посредством ПУО 1Г включают подачу рабочего тока на электрод-инструмент 6 и его сканирование по поверхности заготовки.

При этом происходит удаление части материала с поверхности обратной наблюдаемой. Удаление материала приводит к из- менению напряженно-деформированного состояния заготовки, что вызывает ее деформацию под воздействием рабочей нагрузки (давления). Эти изменения приводят к изменению интерференционной картины наблюдаемой оператором через окуляр 19 на голограмме 8.

Интерференционную картину сравнивают с эталонной интерферограммой, пол ученной расчетно-экспериментальным путем, и определяют зону мэксимапьного рассогласования наблюдаемой и эталонной интерферограмм.

В процессе сканирования заготовки в зоне максимального рассогласования ско- рость перемещения инструмента 6 замедля ют или увеличивают рабочий ток Очевидно, что при этом съем металла увеличивается, детал ь соответственно деформируется и наблюдаемая интерференционная картина из- меняется.

Определяют новую зону максимального рассогласования и увеличивают съем металла в этой зоне.

Процесс обработки ведут до достиже- ния интерференционной картины соответствующей эталонной с заданной точностью.

Известно, что интерференционная картина однозначно связана с перемещениями поверхности контролируемой детали. При этом по заданному полю деформации детали может быть получена эталонная интерфе- рограмма. Кроме того эталонная интерферограмма может быть получена пу- тем экспериментального исследования эта- лонной детали.

Для пояснения сущности процесса сравнения интерферограмм прилагаются чертежи. Для примера рассматривается случай симметричного формообразования круглой мембраны. На фиг. 2а показан заданный характер деформирования мембраны по сечению А-А; на фиг. 26 - вид интерферограммы, характеризующей такой прогио(рассматривается случай измерения нормальных перемещений).

На фиг. 36 показана исходная интерфе- рограмма/юлученная с заготовок до начала обработкой соответствующий ей прогиб мембраны (фиг. За).

В процессе обработки оператор сравнивав г прогибы эталонной детали и заготовки На фиг. 4 показаны графики прогиба эталонной детали (к) и заготовки (П. Очевидно, что максимальному рассогласованию соответствует зона В-В (с учетом симметрии дан ной задачи, зона представляет собой круг), в процессе сканирования поверхности заготовки оператор увеличивает съем металла в этой зоне Заготовка ПЛЭРНО переходит в состояние (т), см. фиг 4 Снова определяется зона максимального рассогласования между заданным прогибом (к) и текущим (I). определенным по наблюдаемой интерфе- рограмме. Для данного примера это кольцевая зона Г-Г. В дальнейшем процесс повторяется до получения интерферограммы,соответствующей эталонной с заданной точностью.

Точность соответствия интерферограмм определяется величиной смещения интерференционных полос наблюдаемой Игперферогряммы по отношению к этапон- иой. Так, например, смещение интерференционной полосы в выбранной точке на голограмме текущего состояния, по отношению к этой же точке на эталонной и :терфе- рограмме на одну полосу, свидетельствует об отличии прогиба заготочки и эталонной детали на величину 0,315 мкм (при использовании гелий неонового лазера и записи интерферограммы нормэльно-ориепгиро ванным к поверхности заготовки световым потоком).

Алгоритм сравнения может быть легко реализован на ЭВМ, что позволяет ускорить процесс формообразования.

Кроме обработки симметричных тел, указанных как пример конкретной реализации, способ допускает ление упругих деталей любой :онфигу- рации,

Способ обеспечивает следующие достоинства: обеспечение возможности изготовления деталей с заданной деформационной характеристикой та счет контроля перемещений каждой точки заготовки в процессе обработки; расширение номенкла1уры вы пускаемых изделий. Способ позволяет например, изготавливать зеркала с переменным фокусным расстоянием, прецизионные пускорегулирующие элементы гидросистем, упругие элементы измерительных устройств и т.д.; повышение производитель процесса обработки за счет активного непрерывного контроля в процессе обработки, что исключает необходимость индивидуальной подгонки детали; документирование деформационной характеристики детали путем фотографирования интерферограммы после окончания обработки. Возможность обнаружения скрытых дефектов заготовки по искажению интерферограммы; возможность применения простого инструмента, например, игольчатого типа, за счет сканирования заготовки; повышение воспроизводимости процесса формообразования за счет активного управления процессом и учета особенностей каждой заготовки.

Перечисленные достоинства способа обеспечивают в целом повышение технологических возможностей процесса электрохимической обработки, поскольку при изготовлении контролируется деформационная характеристика детали, определяющая ее работоспособность.

Способ может применяться и при электроэрозионной обработке.

Формула изобретения

Способ электрохимического формообразования деталей, включающий установку

и закрепление заготовки, нагружение заготовки рабочей нагрузкой, электрохимическую обработку заготовки с одновременным управлением процессом, отличающий- с я тем, что, с целью расширения техкологических возможностей способа, эаготое- ку зокрепляют со штатным условием закрепления детали, затем устанавливают регистрирующий материал, обеспечие его неподвижность о гносйтельно npi-т.пособления для крепления заготовки, изготавливают голограмму одной ис поверхностей заготовки, воздействуют на заготовку фиксированной совокупностью нагрузок по величине, направлению и харэктеру распределения соответствующей рабочей, а электрохимическую обработку ведут сканированием обратной поверхности заготовки электродом-инструментом с управлением его положением и параметрами процесса по наибольшему рассогласованию текущей интерференционной картины с эталонной интерферограммой и завершают обработку при получении интерференционной картины, соответствующей эталонной.,

/

Фиг, 4

п о А -А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки группового резьбового соединения | 1985 |

|

SU1735631A1 |

| Способ голографической интерферометрии в реальном масштабе времени | 1990 |

|

SU1770735A1 |

| Способ доводки поверхностей | 1989 |

|

SU1705048A1 |

| Способ определения остаточных напряжений | 1990 |

|

SU1758419A1 |

| Голографический способ определения параметров напряженно-деформированного состояния объектов | 1989 |

|

SU1619018A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОДОНЕПРОНИЦАЕМОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2558824C1 |

| Устройство для контроля качества деталей | 1990 |

|

SU1762192A1 |

| Способ диагностики группового резьбового соединения | 1987 |

|

SU1791629A1 |

| Устройство для регистрации деформации деталей | 1990 |

|

SU1772605A1 |

| Голографический способ определения изменения состояния объекта | 1991 |

|

SU1788431A1 |

Использование: электрохимическая обработка деталей с одновременным контролем их деформационных характеристик. Сущность изобретения: заготовку 4 закрепляют в узле крепления 3. Регистрирующий материал 8 устанавливают жестко на узле крепления 3. Экспонируют регистрирующий материал 8. Воздействуют на заготовку 4 фиксированной нагрузкой. Осуществляют сканирование заготовки 4 электродом-инструментом 6. Удаление материала приводи к деформации заготовки к изменению интерференционной картины. Процесс ведут до достижения интерференционной картиной соответствующей эталонной . 4 ил.

V

т

| Способ электрохимической размерной обработки гибких подвесов | 1972 |

|

SU450686A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1991-01-02—Подача