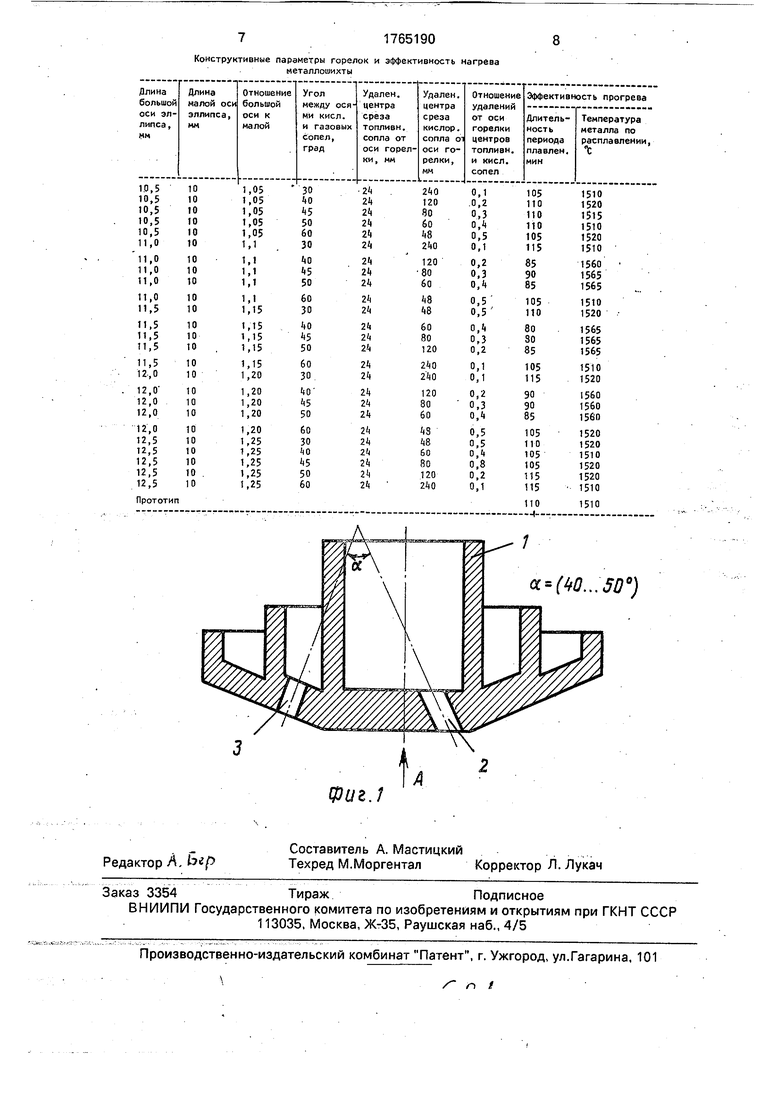

Фиг. 2

Изобретение относится к черной металлургии, в частности, к конструкциям газого- релочных устройств для отопления мартеновских печей.

Целью изобретения является повыше- ние эффективности нагрева металлошихты.

Поставленная цель достигается тем, что в сводовой газокислородной горелке, включающей головку с соплами для подачи газообразного топлива и кислорода, оси которых расположены под углом друг к другу, этот угол составляет 40,,.50°, а соотношение расстояния от продольной оси горелки центров срезов сопел для подачи кислорода и газообразного топлива равно 0,2-0,4, при- чем сЪпла для подачи газообразного топлива имеют на выходном срезе форму эллипса с соотношением длин большой и малой оси равны 1,1-1,2.

Причинно-следственную связь между совокупностью отличительных признаков и целью изобретения можно представить в виде следующей схемы. Истекающая из эллиптического сопла струя газа на начальном участке имеет форму, аналогичную форме сопла, а по мере движения, вследствие по- тери динамического напора, сечение струи стремится приблизиться к окружности с увеличением площади поперечного сечения струи и снижением скорости потока. При этом, благодаря первоначально эллиптиче- ской форме струи, периферийная часть потока газа отделяется от ядра струи. Вследствие того, что в струе, благодаря ее эллиптичности, имеются зоны, удаленные от центра, происходит периодический отрыв крупных газовых объемов, что приводит к расширению зоны контакта факела с метал- лошихтой. При оптимальных параметрах эллиптического сопла отрыв части струи приобретает периодический характер с час- тотой, зависящей от расхода и давления газа при фиксированном значении площади поперечного сечения сопла. Оптимизация взаимного расположения кислородных и газовых сопел обеспечивает полное окисле- ние компонентов за счет качественного смещения газа и кислорода.

При угле между продольными осями кислородных и газовых сопел менее 40° контакт между струями газа и кислорода происходит в зоне, в которой эллиптичность сопла еще не приводит к отделению фрагментов газа, т.е. не реализуется возможность расширения зоны контакта факела с металлошихтой. При величине угла между продольными осями кислородных и газовых сопел более 50° струя кислорода взаимодействует только с тороидальным вихрем, при этом в центре образуется зона недожога топлива, а по периферии зона переокисления металлошихты. Одновременно снижается температура факела, и, соответственно, эффективность нагрева ме- таллошихты не достигает максимальных значений.

При соотношении удаления от продольной оси центров срезов топливных и кислородных сопел менее 0,2 контакт струи недостаточен из-за того, что поток газа располагается внутри потока кислорода, вследствие чего топливо в факеле окисляется не полностью, а дожигание происходит над ванной за счет случайных соприкосновений отраженных потоков газа и кислорода. При значении этого параметра более 0,4 струи газа проходят сквозь струи кислорода, не успевая полностью окислиться, что снижает эффективность нагрева металошихты.

При отношении длины большой оси эллипса к малой на выходном срезе сопла нее 1,1 струя близка по форме к цилиндрической при этом отрыва фрагментов газовой струи не происходит, площадь контакта факела и ванны остается незначительной, интенсивность конвективного теплообмена низка, а эффективность нагрева лома практически не изменяется. При величине данного параметра более 1,2 струя имеет неорганизованный характер вследствие продолжительного отрыва значительной ее части, при этом наблюдается взаимодействие отделившейся части струи с основным потоком, что снижает динамический напор струи и интенсивность ее проникновения в глубинные горизонты металлошихты. Эффективность нагрева металла при этом снижается.

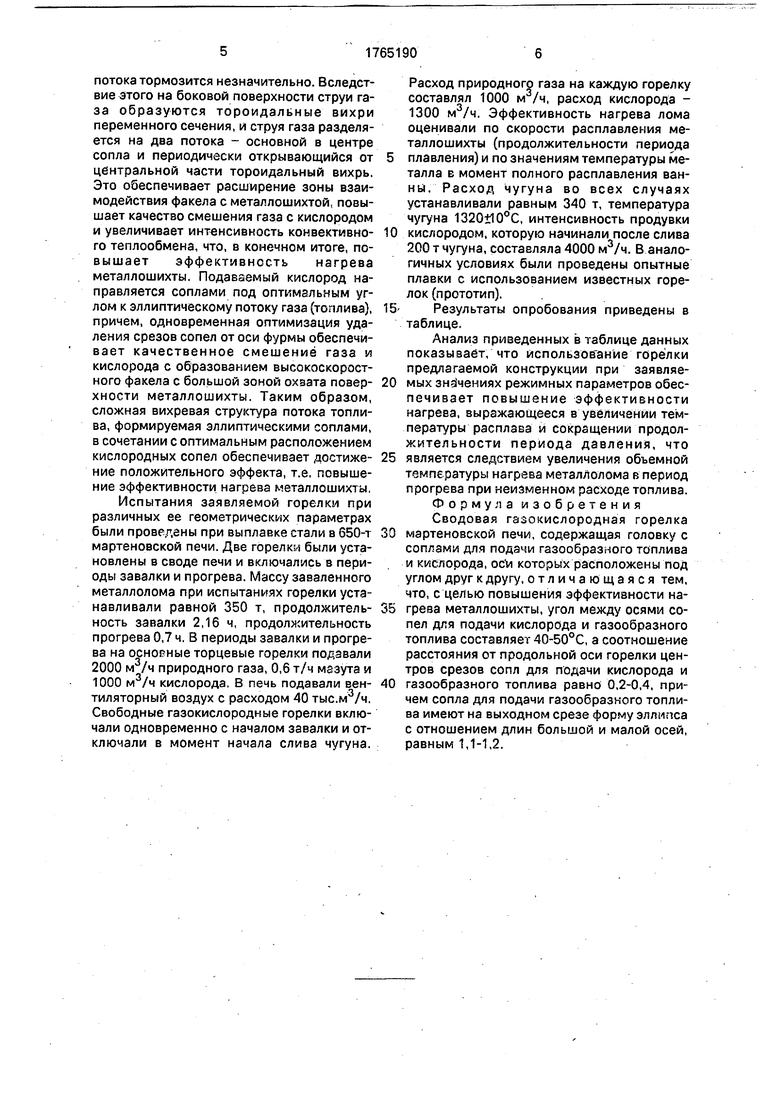

На фиг.1 поперечный разрез головки; на фиг.2 - А на фиг.1,

Горелка состоит из головки 1 с соплами для подачи газа 2 и подачи кислорода 3. Отношение длины большой оси эллипса отверстия на срезе газового сопла И к длине малой оси 2 составляет 1,1... 1,2,угла а между продольными осями кислородных и газовых сопел составляет (40.,.50°), соотношение уделения от продольной оси горелки центров срезов топливных a t и кислородных 32 сопел составляет 0,2,,,0,4.

Сводовая газокислородная горелка работает следующим образом.

Газообразное топливо истекает из эллиптического сопла 2, При движении газа по соплу на его стенках нарастает пограничный слой. Из-за трения газа о стенки сопла 2 скорость его от центра к периферии убывает. При этом в наиболее удаленных от центра зонах воздействие сил трения на поток максимально, В центре сопла ядро

потока тормозится незначительно. Вследствие этого на боковой поверхности струи газа образуются тороидальные вихри переменного сечения, и струя газа разделяется на два потока - основной в центре сопла и периодически открывающийся от центральной части тороидальный вихрь. Это обеспечивает расширение зоны взаимодействия факела с металлошихтой, повышает качество смешения газа с кислородом и увеличивает интенсивность конвективного теплообмена, что, в конечном итоге, повышает эффективность нагрева металлошихты, Подаваемый кислород направляется соплами под оптимальным углом к эллиптическому потоку газа (топлива), причем, одновременная оптимизация удаления срезов сопел от оси фурмы обеспечи- вает качественное смешение газа и кислорода с образованием высокоскоростного факела с большой зоной охвата поверхности металлошихты. Таким образом, сложная вихревая структура потока топлива, формируемая эллиптическими соплами, в сочетании с оптимальным расположением кислородных сопел обеспечивает достижение положительного эффекта, т.е. повышение эффективности нагрева металлошихты, Испытания заявляемой горелки при различных ее геометрических параметрах были проведены при выплавке стали в 650-т мартеновской печи. Две горелкм были установлены в своде печи и включались в периоды завалки и прогрева. Массу заваленного металлолома при испытаниях горелки устанавливали равной 350 т, продолжительность завалки 2,16 ч, продолжительность прогрева 0,7 ч. В периоды завалки и прогрева на основные торцевые горелки подавали 2000 м /ч природного газа, 0,6 т/ч мазута и 1000 м3/ч кислорода. В печь подавали вентиляторный воздух с расходом 40 тыс.м3/ч. Свободные газокислородные горелки включали одновременно с началом завалки и отключали в момент начала слива чугуна.

Расход природного газа на каждую горелку составлял 1000 м /ч, расход кислорода - 1300 м3/ч. Эффективность нагрева лома оценивали по скорости расплавления металлошихты (продолжительности периода

плавления) и по значениям температуры металла в момент полного расплавления ванны. Расход чугуна во всех случаях устанавливали равным 340 т, температура чугуна 1320±10°С, интенсивность продувки

0 кислородом, которую начинали после слива 200 т чугуна, составляла 4000 м3/ч. В аналогичных условиях были проведены опытные плавки с использованием известных горелок (прототип).

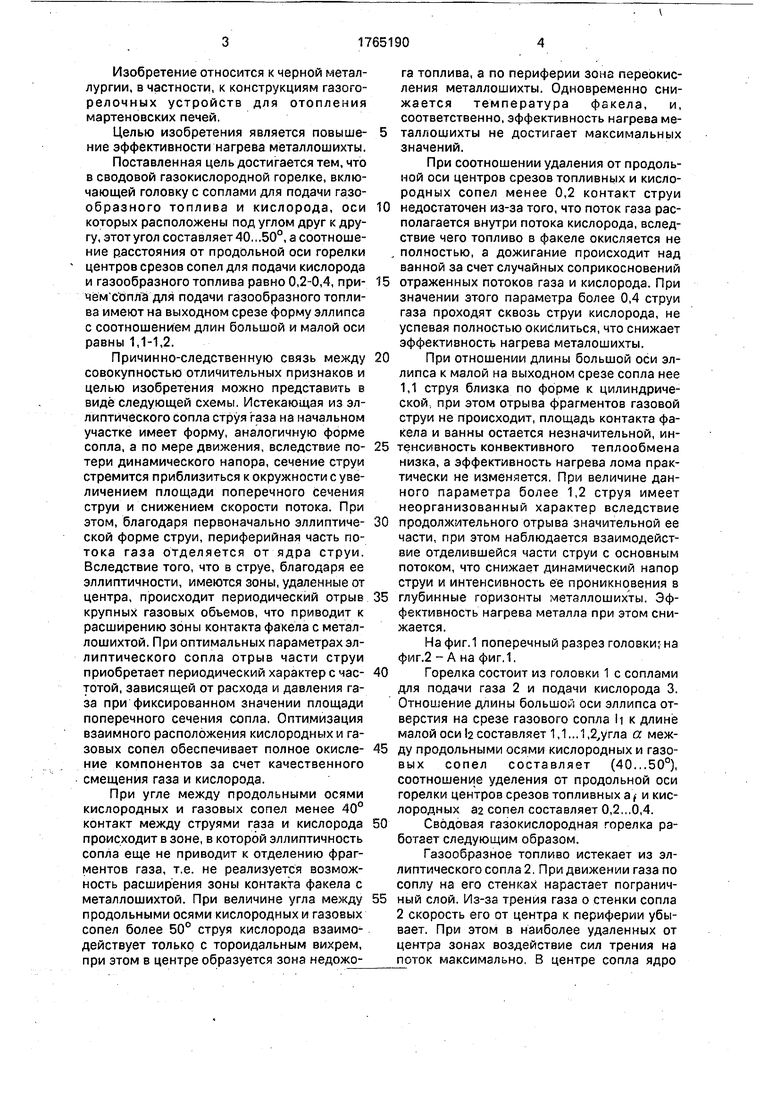

5 Результаты опробования приведены в таблице.

Анализ приведенных в таблице данных показывает, что использование горелки предлагаемой конструкции при заявляе0 мых значениях режимных параметров обес- печивает повышение эффективности нагрева, выражающееся в увеличении температуры расплава и сокращении продолжительности периода давления, что

5 является следствием увеличения объемной

температуры нагрева металлолома в период

прогрева при неизменном расходе топлива.

Формула изобретения

Сводовая газокислородная горелка

0 мартеновской печи, содержащая головку с соплами для подачи газообразного топлива и кислорода, ocVi которых расположены под углом друг к другу, отличающаяся тем, что, с целью повышения эффективности на5 грева металлошихты, угол между осями сопел для подачи кислорода и газообразного топлива составляет 40-50°С, а соотношение расстояния от продольной оси горелки центров срезов сопл для подачи кислорода и

0 газообразного топлива равно 0,2-0,4, причем сопла для подачи газообразного топлива имеют на выходном срезе форму эллипса с отношением длин большой и малой осей, равным 1,1-1,2.

Конструктивные параметры горелок и эффективность нагрева металлошихты

| название | год | авторы | номер документа |

|---|---|---|---|

| Сводовая газокислородная горелка мартеновской печи | 1990 |

|

SU1822423A3 |

| МНОГОСОПЛОВОЙ НАКОНЕЧНИК УСТРОЙСТВА ДЛЯ ПЛАВЛЕНИЯ | 1999 |

|

RU2186294C2 |

| Комбинированная многотопливная горелка | 1989 |

|

SU1758340A1 |

| Способ производства стали в конвертере | 1982 |

|

SU1016366A1 |

| Способ отопления подовой печи | 1990 |

|

SU1792432A3 |

| Фурма для нагрева шихты и продувки металла | 1983 |

|

SU1127908A1 |

| Способ выплавки стали | 1990 |

|

SU1813100A3 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ | 2005 |

|

RU2299246C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Подовая сталеплавильная печь | 1988 |

|

SU1567643A1 |

Использование: в черной металлургии при выплавке стали в мартеновских печах. Сущность изобретения: устройство состоит из головки газокислородной горелки, сопел 2для подачи газообразного топлива и сопел 3для подачи кислорода. Угол между продольными осями сопел для подачи газообразного топлива и кислорода составляет 40-50°, Соотношение удаления от продольной оси горелки центров срезов сопел для подачи газообразного топлива и кислорода равно 0,2-0,4. Сопла 3 для подачи газообразного топлива имеют на выходном срезе форму эллипса с отношением длин большой и малой оси равным 1,1-1,2. 2 ил., 1 табл.

| Газокислородная фурма | 1980 |

|

SU922429A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Газокислородная фурма для нагрева лома и продувки металла в конвертере | 1982 |

|

SU1167209A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1990-06-29—Подача