Изобретение относится к электротехнике и может быть использовано для получения герметичного соединения любого числа проводников с изоляцией из пластических материалов в электротехнических и других устройствах и схемах.

Известен способ получения неразъемного токоведущего соединения, основанный на разрушении эмалевой изоляции с образованием электрического контакта, при котором провода укладывают в гильзу, изготовленную из электропроводящего материала, гильзу деформируют опрессовкой и по ней пропускают электрический ток с одновременной подпрессовкой, что обеспечивает выгорание и получение надежного токоведущего соединения.

Этот способ очень трудоемок, требует применения специальной оснастки и затрат дефицитных материалов. Ремонт поврежденного соединения нельзя осуществить в полевых условиях.

Известен способ, согласно которому в качестве изоляционного материала применяют электроизоляционную резину для заготовок, между которыми прокладывают листы невулканизированной резиновой смеси при размещении в пресс-форме, узел соединяемых проводов размещают в канавках заготовок, соединяемые участки проводов обматывают теплоизоляционным материалом, после чего проводят вулканизацию при 70-80°С в течение 120-130 мин.

Приведенный способ не обеспечивает надежной герметизации и не является технологичным по причине изготовления заготовок сложной формы для размещения узла соединения проводов, прокладки между заготовками листов невулканизированной резиновой смеси, обмотки теплоизоляционным материалом соединяемых участков проводов.

Наиболее близким техническим решением к заявляемому является способ, включающий разделку конца кабеля, соединение

V|

СП 00

2

жил с электрическими контактами соединителя, изоляции каждого контакта, фиксации полученного узла в пресс-форме с замком и теплозащитой и заливке под давлением рас- плавленным пластическим материалом, причем на обработанный конец кабеля последовательно надевают с натягом эластичный герметизирующий элемент и с зазором защитную гильзу до упора ступеньки в оболочку кабеля.

Приведенный способ, обеспечивая надежную герметизацию мест соединения, требует однако сложного оборудования. Так пресс-форма должна иметь специальный фиксирующий замок, теплоизоляционные прокладки, отверстие для подачи пластической массы. Для дополнительной защиты легкоповреждаемой изоляции в процессе нагревания, для герметизации получаемого соединения используется гильза и герметизирующий элемент из пластического материала, определенной конструкции для обеспечения надежной их стыковки. Необходимо иметь дополнительное оборудование для создания давления, под которым подается пластическая масса в пресс-форму.

Цель изобретения -- упрощение процесса герметизации и расширение технологических возможностей.

Поставленная цель реализуется за счет того, что в качестве герметизирующего материала используется пластический материал - полиэтилен высокого давления, места выхода проводников из узла опрессовки защищаются термоусаживаемыми трубками, одеваемыми на проводники перед пайкой, изменяется последовательность закладки в пресс-форму заготовок из пластического материала и узла соединения проводов: сначала - полиэтилен высокого давления в прогретую до 50-60°С поесс-форму с последующим прогреванием его до 200-220°С и достижением стадии размягчения, затем - узел соединенных проводов, термоусажива- емые трубки выполняют цилиндрической формы из пластического материала.

Предлагаемый способ позволяет использовать для опреесг-ки пресс-форму без специальных фиксирующих замков, теплоизолирующих прокладок, не гребуатся в ней специального отверстия для подачи пластического материала, отпадает необходимость в оборудовании, создающим давление, под которым в прототипе пластическая масса поступает в пресс-форму, т.е. оборудование, реализующее предлагаемый способ, упрощается.

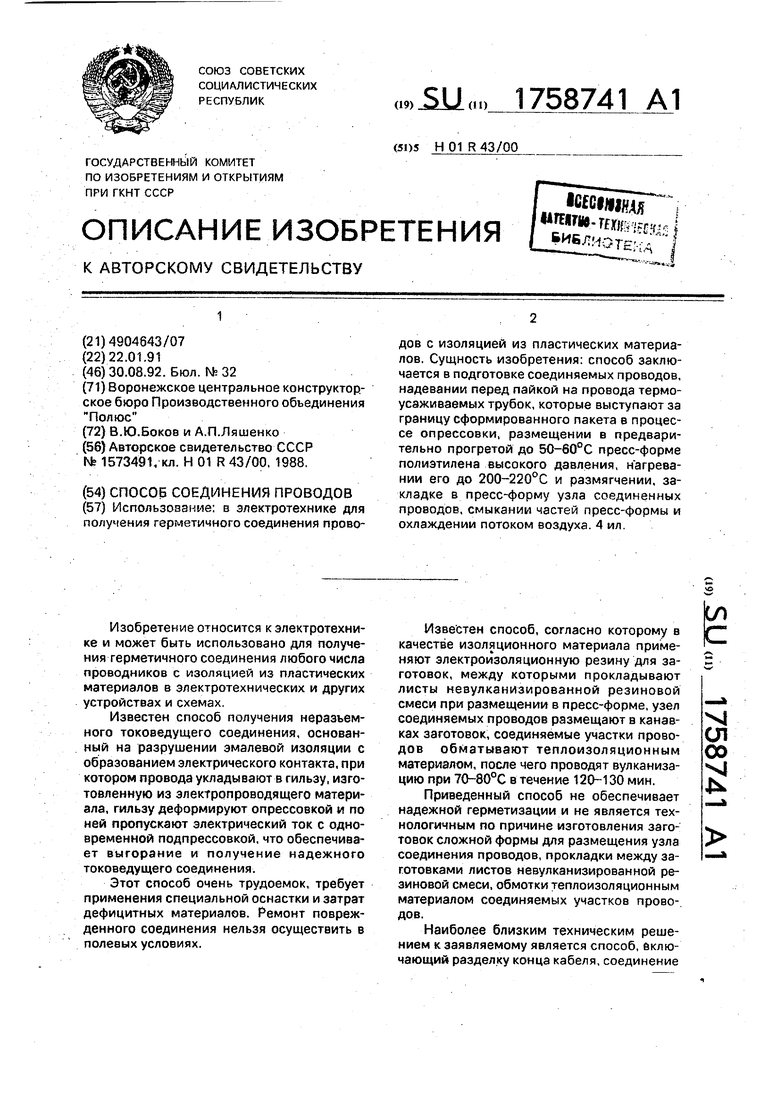

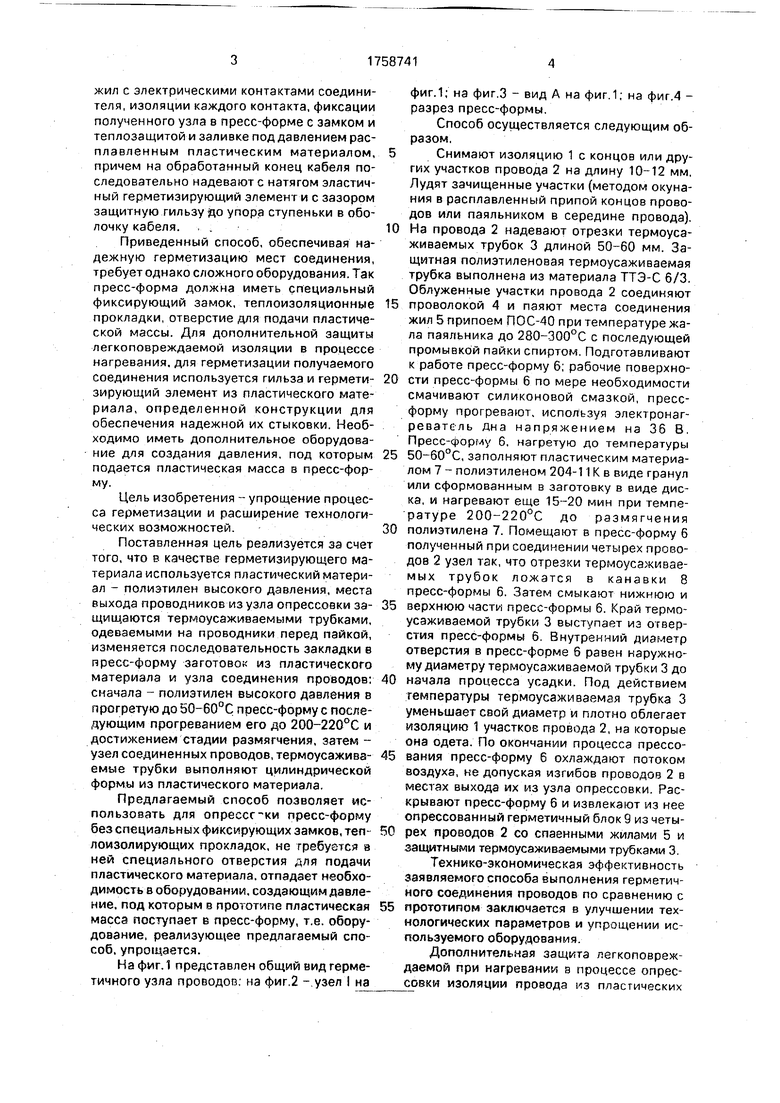

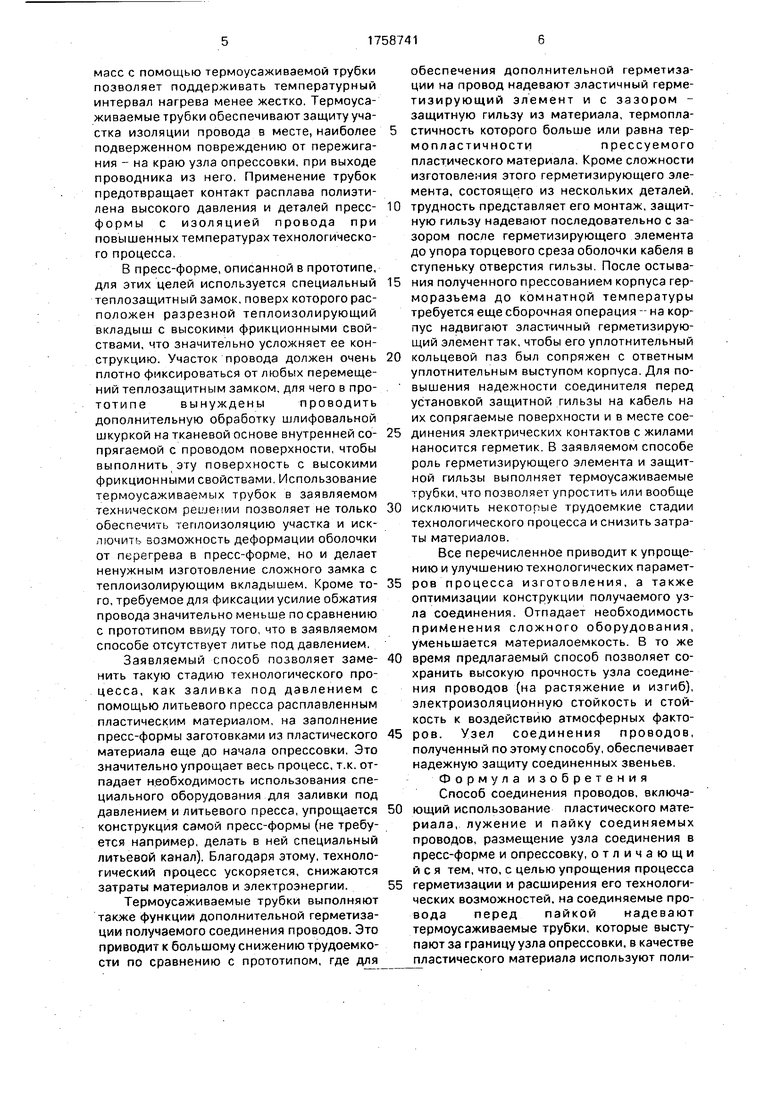

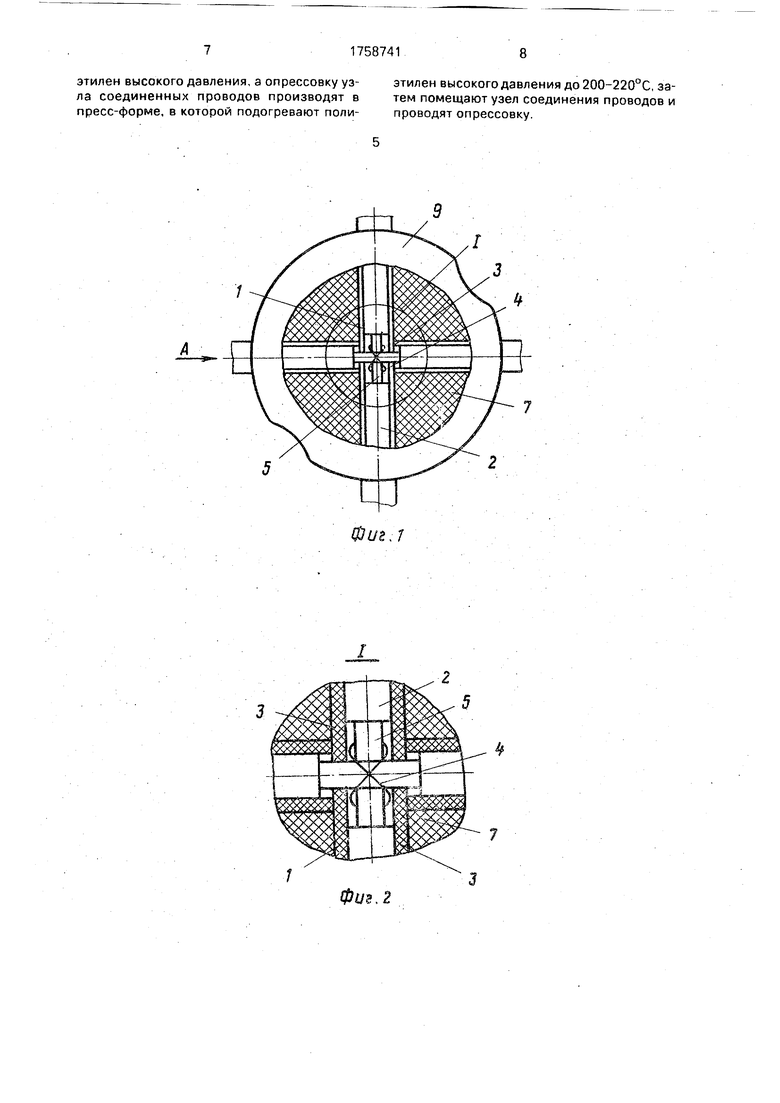

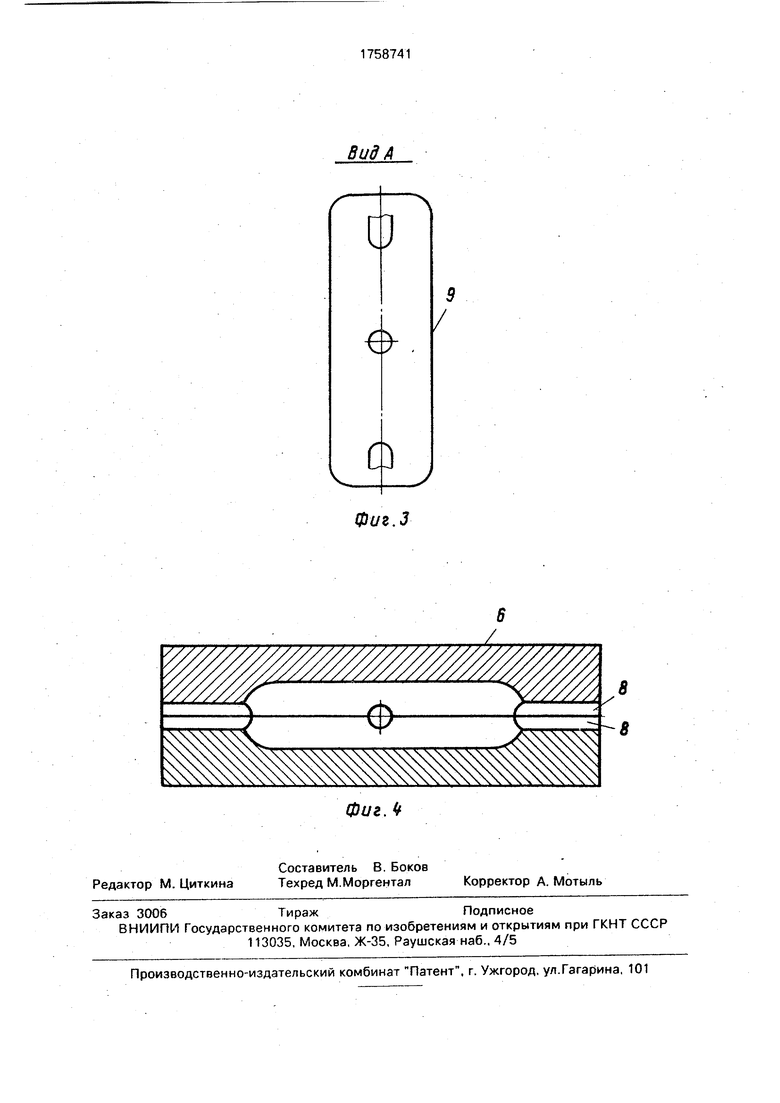

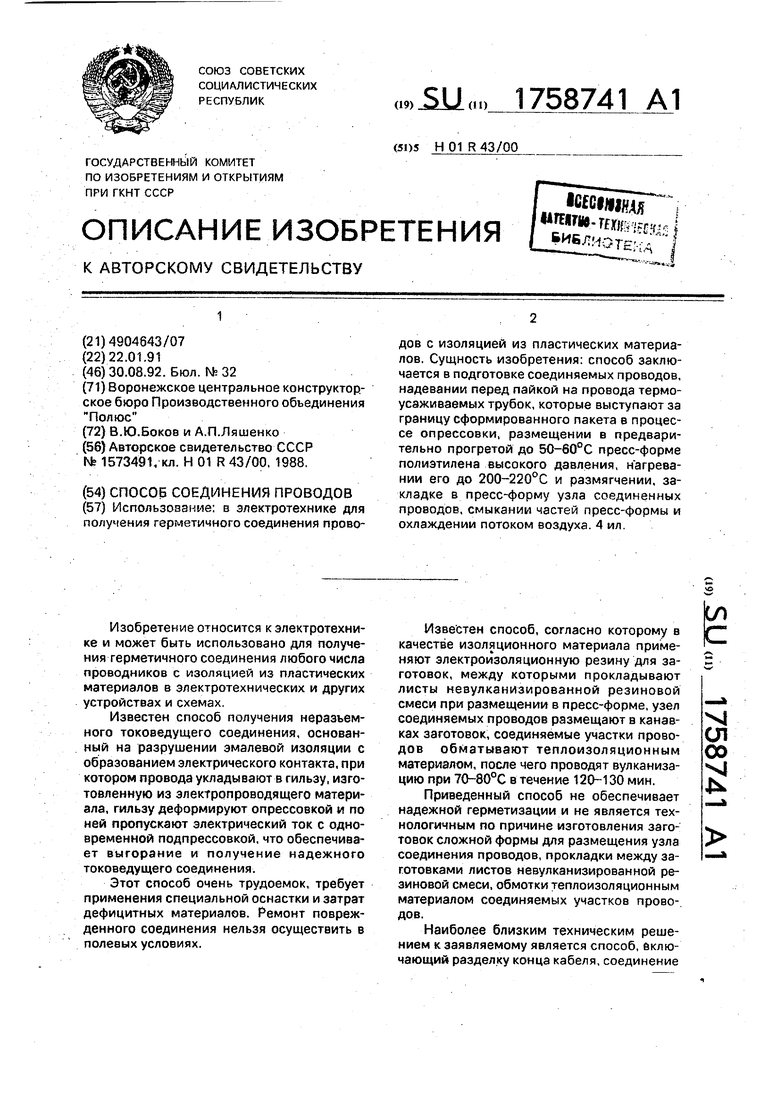

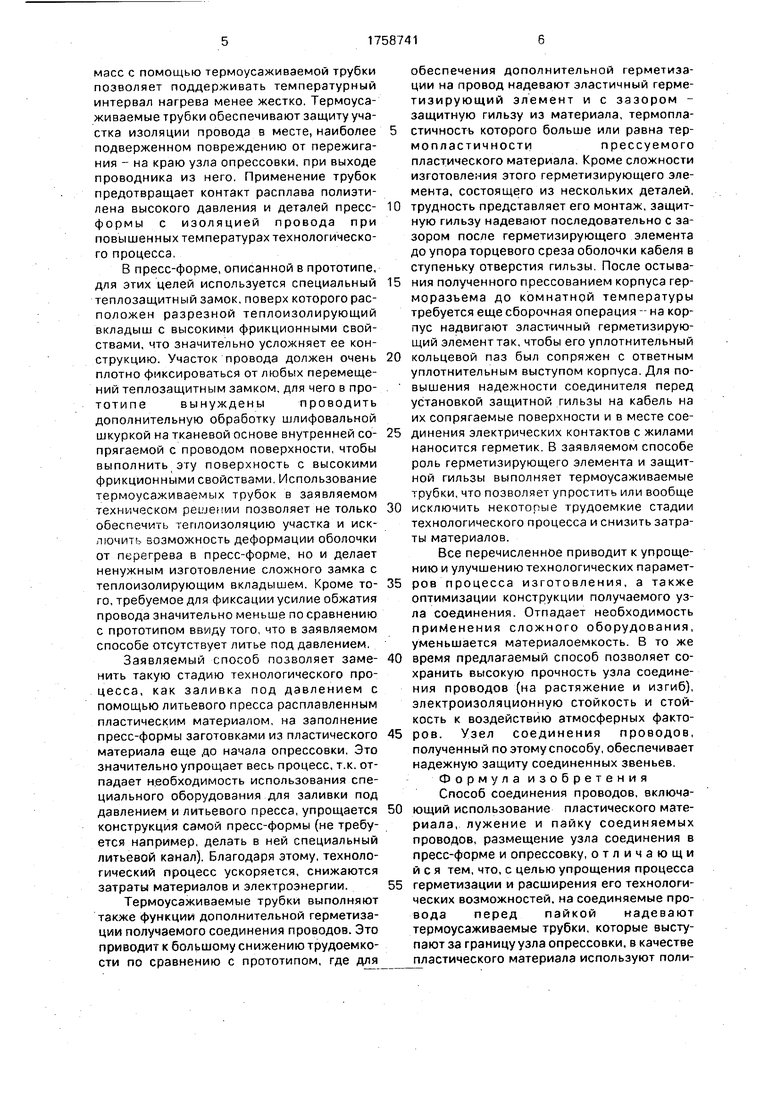

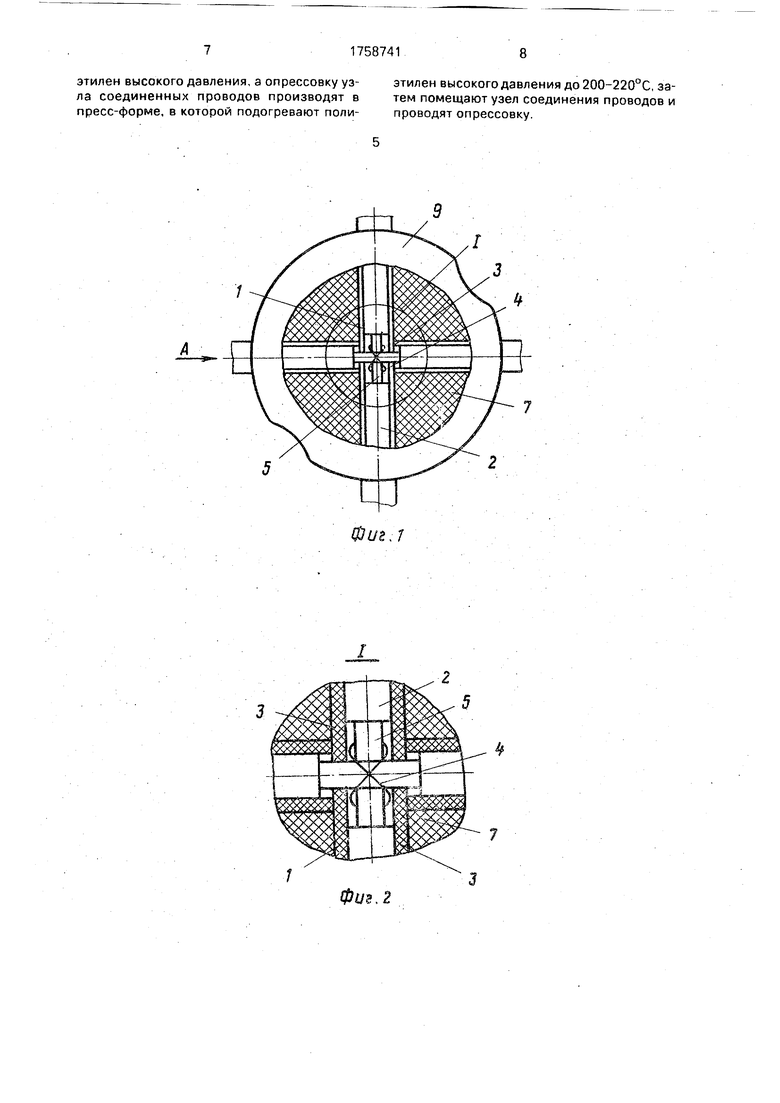

На фиг. 1 представлен общий вид герметичного узла проводов: на фиг.2 - узел на

фиг.1; на фиг.З - вид А на фиг.1; на фиг.4 - разрез пресс-формы.

Способ осуществляется следующим образом.

Снимают изоляцию 1 с концов или других участков провода 2 на длину 10-12 мм. Лудят зачищенные участки (методом окунания в расплавленный припой концов проводов или паяльником в середине провода).

0 На провода 2 надевают отрезки термоуса- живаемых трубок 3 длиной 50-60 мм. Защитная полиэтиленовая термоусаживаемая трубка выполнена из материала ТТЭ-С 6/3. Облуженные участки провода 2 соединяют

5 проволокой 4 и паяют места соединения жил 5 припоем ПОС-40 при температуре жала паяльника до 280-300 С с последующей промывкой пайки спиртом. Подготавливают к работе пресс-форму 6; рабочие поверхно0 сти пресс-формы 6 по мере необходимости смачивают силиконовой смазкой, пресс- форму прогревают, используя электронагреватель дна напряжением на 36 В. Пресс-форму 6, нагретую до температуры

5 50-60°С, заполняют пластическим материалом 7 - полиэтиленом 204-11К в виде гранул или сформованным в заготовку в виде диска, и нагревают еще 15-20 мин при температуре 200-220°С до размягчения

0 полиэтилена 7. Помещают в пресс-форму 6 полученный при соединении четырех проводов 2 узел так, что отрезки термоусаживае- мых трубок ложатся в канавки 8 пресс-формы 6. Затем смыкают нижнюю и

5 верхнюю части пресс-формы 6. Край термо- усаживаемой трубки 3 выступает иэ отверстия пресс-формы 6. Внутренний диаметр отверстия в пресс-форме 6 равен наружному диаметру термоусаживаемой трубки 3 до

0 начала процесса усадки. Под действием температуры термоусаживаемая трубка 3 уменьшает свой диаметр и плотно облегает изоляцию 1 участков провода 2, на которые она одета. По окончании процесса прессо5 вания пресс-форму 6 охлаждают потоком воздуха, не допуская изгибов проводов 2 в местах выхода их из узла опрессовки. Раскрывают пресс-форму 6 и извлекают из нее спрессованный герметичный блок 9 из четы0 рех проводов 2 со спаенными жилами 5 и защитными термоусаживаемыми трубками 3. Технико-экономическая эффективность заявляемого способа выполнения герметичного соединения проводов по сравнению с

5 прототипом заключается в улучшении технологических параметров и упрощении используемого оборудования.

Дополнительная защита легкоповреждаемой при нагревании в процессе опрессовки изоляции провода из пластических

масс с помощью термоусаживаемой трубки позволяет поддерживать температурный интервал нагрева менее жестко. Термоуса- живаемые трубки обеспечивают защиту участка изоляции провода в месте, наиболее подверженном повреждению от пережигания - на краю узла опрессовки, при выходе проводника из него. Применение трубок предотвращает контакт расплава полиэтилена высокого давления и деталей пресс- формы с изоляцией провода при повышенных температурах технологического процесса.

В пресс-форме, описанной в прототипе, для этих целей используется специальный теплозащитный замок, поверх которого расположен разрезной теплоизолирующий вкладыш с высокими фрикционными свойствами, что значительно усложняет ее конструкцию. Участок провода должен очень плотно фиксироваться от любых перемещений теплозащитным замком, для чего в про- тотипе вынуждены проводить дополнительную обработку шлифовальной шкуркой на тканевой основе внутренней со- прягаемой с проводом поверхности, чтобы выполнить эгу поверхность с высокими фрикционными свойствами. Использование термоусаживаемых трубок в заявляемом техническом решении позволяет не только обеспечить теплоизоляцию участка и исключить возможность деформации оболочки от перегрева в пресс-форме, но и делает ненужным изготовление сложного замка с теплоизолирующим вкладышем. Кроме то- го, требуемое для фиксации усилие обжатия провода значительно меньше по сравнению с прототипом ввиду того, что в заявляемом способе отсутствует литье под давлением.

Заявляемый способ позволяет заме- нить такую стадию технологического процесса, как заливка под давлением с помощью литьевого пресса расплавленным пластическим материалом, на заполнение пресс-формы заготовками из пластического материала еще до начала опрессовки. Это значительно упрощает весь процесс, т.к. отпадает необходимость использования специального оборудования для заливки под давлением и литьевого пресса, упрощается конструкция самой пресс-формы (не требуется например, делать в ней специальный литьевой канал). Благодаря этому, технологический процесс ускоряется, снижаются затраты материалов и электроэнергии.

Термоусаживаемые трубки выполняют также функции дополнительной герметизации получаемого соединения проводов. Это приводит к большому снижению трудоемкости по сравнению с прототипом, где для

обеспечения дополнительной герметизации на провод надевают эластичный герметизирующий элемент и с зазором - защитную гильзу из материала, термопластичность которого больше или равна термопластичностипрессуемогопластического материала. Кроме сложности изготовления этого герметизирующего элемента, состоящего из нескольких деталей, трудность представляет его монтаж, защитную гильзу надевают последовательно с зазором после герметизирующего элемента до упора торцевого среза оболочки кабеля в ступеньку отверстия гильзы. После остывания полученного прессованием корпуса гер- моразъема до комнатной температуры требуется еще сборочная операция - на корпус надвигают эластичный герметизирующий элемент так, чтобы его уплотнительный кольцевой паз был сопряжен с ответным уплотнительным выступом корпуса. Для повышения надежности соединителя перед установкой защитной гильзы на кабель на их сопрягаемые поверхности и в месте соединения электрических контактов с жилами наносится герметик. В заявляемом способе роль герметизирующего элемента и защитной гильзы выполняет термоусаживаемые трубки, что позволяет упростить или вообще исключить некоторые трудоемкие стадии технологического процесса и снизить затраты материалов.

Все перечисленное приводит к упрощению и улучшению технологических параметров процесса изготовления, а также оптимизации конструкции получаемого узла соединения. Отпадает необходимость применения сложного оборудования, уменьшается материалоемкость. В то же время предлагаемый способ позволяет сохранить высокую прочность узла соединения проводов (на растяжение и изгиб), электроизоляционную стойкость и стойкость к воздействию атмосферных факторов. Узел соединения проводов, полученный по этому способу, обеспечивает надежную защиту соединенных звеньев. Формула изобретения Способ соединения проводов, включающий использование пластического материала, лужение и пайку соединяемых проводов, размещение узла соединения в пресс-форме и опрессовку, отличающи и с я тем, что, с целью упрощения процесса герметизации и расширения его технологических возможностей, на соединяемые провода перед пайкой надевают термоусаживаемые трубки, которые выступают за границу узла опрессовки, в качестве пластического материала используют полиэтилен высокого давления, а опрессовку узла соединенных проводов производят в пресс-форме, в которой подогревают полиэтилен высокого давления до 200-220°С, затем помещают узел соединения проводов и проводят опрессовку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬНАЯ КАБЕЛЬНАЯ МУФТА И СПОСОБ ЕЕ МОНТАЖА | 2005 |

|

RU2284620C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНОГО СОЕДИНЕНИЯ МЕДНЫХ ЖИЛ КАБЕЛЕЙ С АНТИКОРРОЗИОННОЙ ЗАЩИТОЙ | 1993 |

|

RU2072600C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ НИЗКОЧАСТОТНЫХ РАЗЪЕМОВ ЭЛЕКТРИЧЕСКИХ ЖГУТОВ И КАБЕЛЕЙ | 2013 |

|

RU2540325C1 |

| ТЕРМОУСАЖИВАЕМАЯ СОЕДИНИТЕЛЬНАЯ КАБЕЛЬНАЯ МУФТА С РАДИОМЕТКОЙ | 2024 |

|

RU2831524C1 |

| МУФТА МЕДНОЖИЛЬНОГО КАБЕЛЯ В АЛЮМИНИЕВОЙ ОБОЛОЧКЕ И СПОСОБ СОЕДИНЕНИЯ МЕДНОЖИЛЬНЫХ КАБЕЛЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2207687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКОНЦОВОЧНОГО УСТРОЙСТВА МНОГОЖИЛЬНОГО НАГРЕВАТЕЛЬНОГО КАБЕЛЯ (ВАРИАНТЫ) | 2009 |

|

RU2396658C1 |

| Способ выполнения герметичного кабельного соединения | 1988 |

|

SU1573491A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КАПИЛЛЯРНЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ СПЛАВА ПАЛЛАДИЯ В ТРУБНОЙ ДОСКЕ АППАРАТА | 1991 |

|

RU2027568C1 |

| Способ герметизации стыка предварительно изолированных труб | 2015 |

|

RU2611218C1 |

| Способ герметизации стыка предварительно изолированных труб с использованием термоусаживаемой муфты | 2015 |

|

RU2610980C1 |

Использование: в электротехнике для получения герметичного соединения проводов с изоляцией из пластических материалов. Сущность изобретения: способ заключается в подготовке соединяемых проводов, надевании перед пайкой на провода термо- усаживаемых трубок, которые выступают за границу сформированного пакета е процессе опрессовки, размещении в предварительно прогретой до 50-60°С пресс-форме полиэтилена высокого давления, нагревании его до 200-220°С и размягчении, закладке в пресс-форму узла соединенных проводов, смыкании частей пресс-формы и охлаждении потоком воздуха. 4 ил

Фиъ,2

Фиг. г

Вид А

Фиг.З

| Способ выполнения герметичного кабельного соединения | 1988 |

|

SU1573491A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-30—Публикация

1991-01-22—Подача