сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования температурного градиента в тепловом узле печи для выращивания фторидных кристаллов и устройство для его осуществления | 2021 |

|

RU2765962C1 |

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ | 2007 |

|

RU2357021C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ОКСИДОВ | 2006 |

|

RU2320789C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2009 |

|

RU2419689C2 |

| АППАРАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ В СВЕРХКРИТИЧЕСКИХ ТЕКУЧИХ СРЕДАХ И ЕГО СПОСОБЫ | 2005 |

|

RU2393008C2 |

| РЕГУЛИРОВАНИЕ ТЕМПЕРАТУРЫ ПЛАВИЛЬНОГО ТИГЛЯ В ПЕЧИ | 2014 |

|

RU2669599C2 |

| ПОЛУЧЕНИЕ КРИСТАЛЛОВ | 2007 |

|

RU2456386C2 |

| Устройство для термической обработки металлических, полупроводниковых подложек и аморфных плёнок | 2021 |

|

RU2761867C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ТЕПЛОЗАЩИТЫ ЛЕТАТЕЛЬНОГО АППАРАТА | 2011 |

|

RU2486497C1 |

Изобретение относится к устройствам для выращивания кристаллов, В трубчатой рабочей камере установлены нагоеватели крайних зон и кольцевой теплопроводы.: элемент, охватывающий центральную зону. В камере установлены два автономных водяных теплообменника, теплоизоляционные вставки и дополнительный нагреватель, который установлен на внутренней стороне теплопроводного элемента. Последний выполнен из двух разделенных теплоизоляционных колец. Каждое кольцо контактирует с одним из теплообменников. Теплоизоляционные вставки установлены между центральной и крайними зонами. 3 ил.

Изобретение относится к электротехнике и может быть использовано для выращивания монокристаллов полупроводниковых материалов и их соединений.

Известно устройство, содержащее нагреватель, выравниватель температуры в виде тепловой трубы и теплоизоляцию. Данное устройство имеет тот недостаток, что позволяет получить чрезмерно широкую высокотемпературную зону. А это, в свою очередь, неблагоприятно сказывается на качестве выращиваемого кристалла. К недостаткам также можно отнести и низкие функциональные возможности из-за отсутствия механического регулирования температурного поля в средней зоне устройства.

Наиболее близким к изобретению является нагревательное устройство для выращивания кристаллов, содержащее выравниватель, выполненный в виде двух

установленных на одной оси с зазором отрезков цилиндрических тепловых труб.

Недостатком известного устройства является следующее.

Устройство не позволяет получить желаемое качество кристалла, для достижения которого необходимо сократить ширину высокотемпературной зоны, обеспечив ее стабильность, а также сократить ширину зоны перепада температур при направленной кристаллизации расплава по методу Бридж- мена с обязательным обеспечением стабильности температур в начале зоны и в ее конце. Это возможно лишь при достаточной эффективности регулирования температурного поля в центральной зоне. Устройство решено таким образом, что теплоотвод от диска осуществляется воздухом, что само по себе предполагает недостаточную эффективность данного процесса. Кроме того, рею

вй

w

гулирование температуры в переходной зоне возможно за счет изменения зазора и величины тока, пропускаемого по обмоткам нагревателей. Однако увеличение зазора приводит к расширению ответственной температурной зоны, что недопустимо для получения высококачественного кристалла. Недостаточная герметичность тепловых камер, а особенно в тепловой зоне, приводит к стабильности температур, а это, в свою очередь, к снижению качества конечного продукта.

Целью изобретения является повышение эффективности регулирования температурного поля в центральной зоне.

Поставленная цель достигается тем, что конструкция дополнительно содержит нагреватель, два водяных теплообменника и теплоизоляционные вставки. Дополнительный нагреватель установлен на внутренней стороне теплопроводного элемента, выполненного из разделенных теплоизоляцией колец, каждое из которых контактирует с одним из теплообменников, а теплоизоляционные вставки установлены между центральной и крайними зонами рабочей камеры.

Сравнение заявляемого решения с другими техническими решениями показывает, что введение в устройство дополнительного нагревателя, водяных теплообменников, теплоизоляционных вставок, а также установка дополнительного нагревателя на внутренней стороне теплопроводного элемента, выполненного из разделенных теплоизоляцией колец, повышает эффективность регулирования температурного поля в центральной зоне. При этом каждое из колец контактирует с одним из теплообменников, а теплоизоляционные вставки установлены между центральной и крайними зонами рабочей камеры.

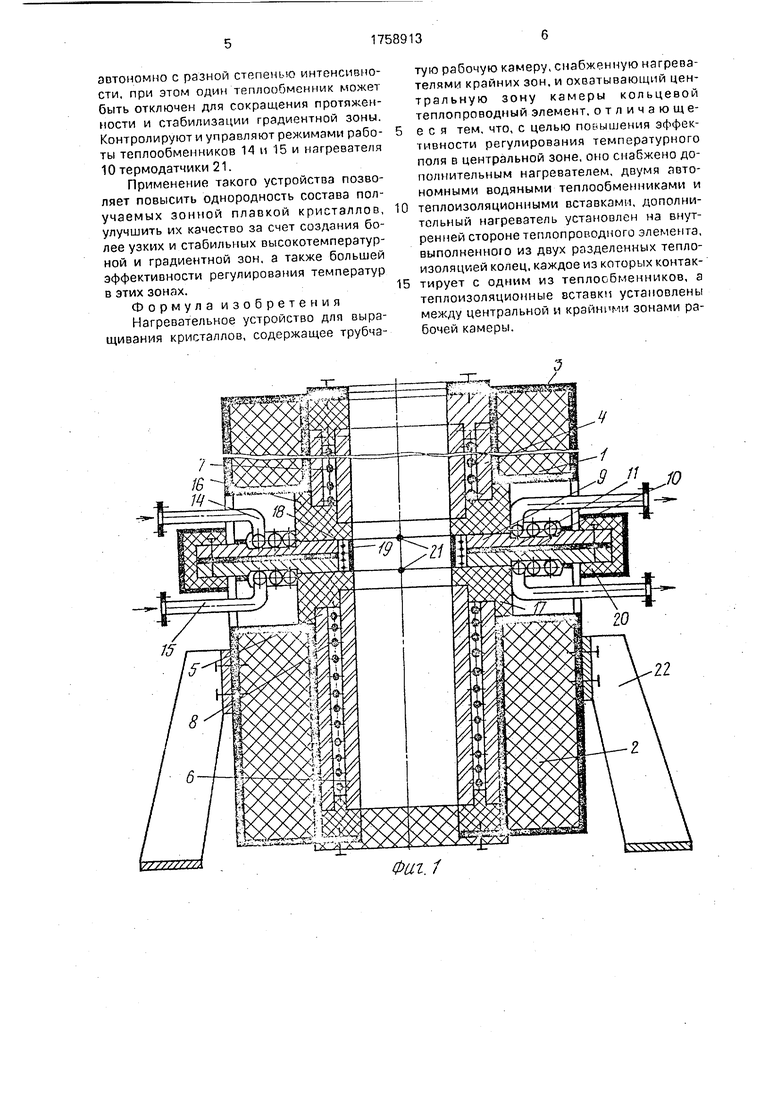

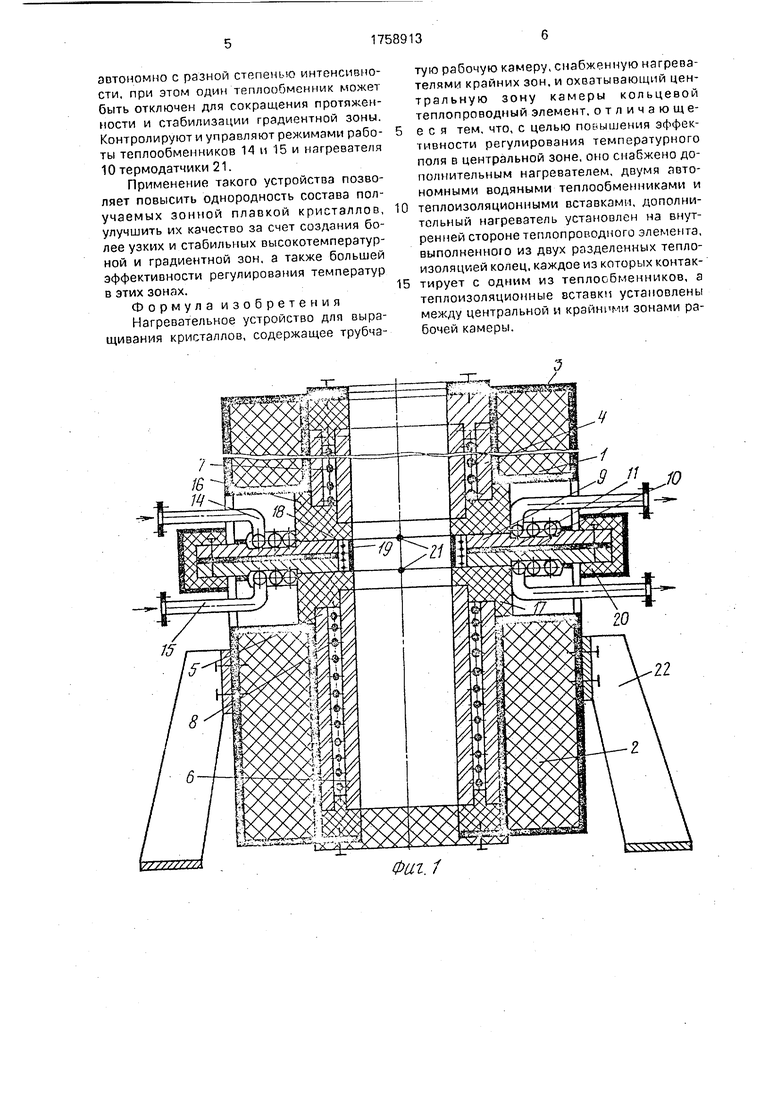

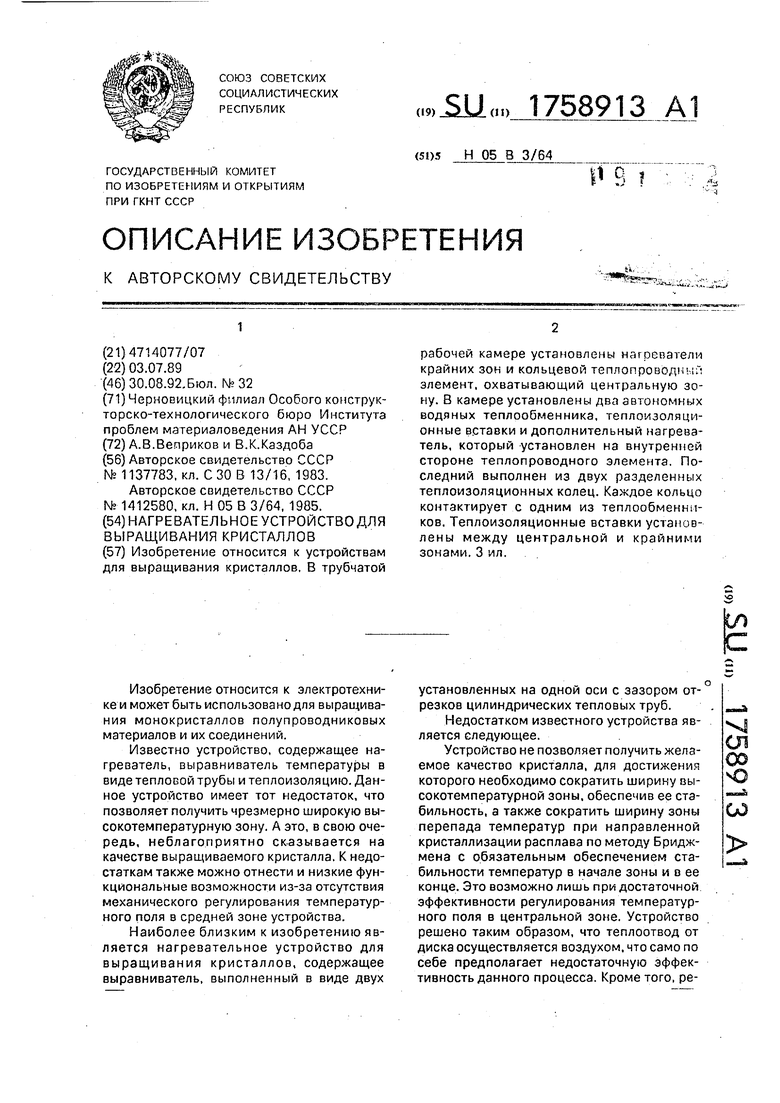

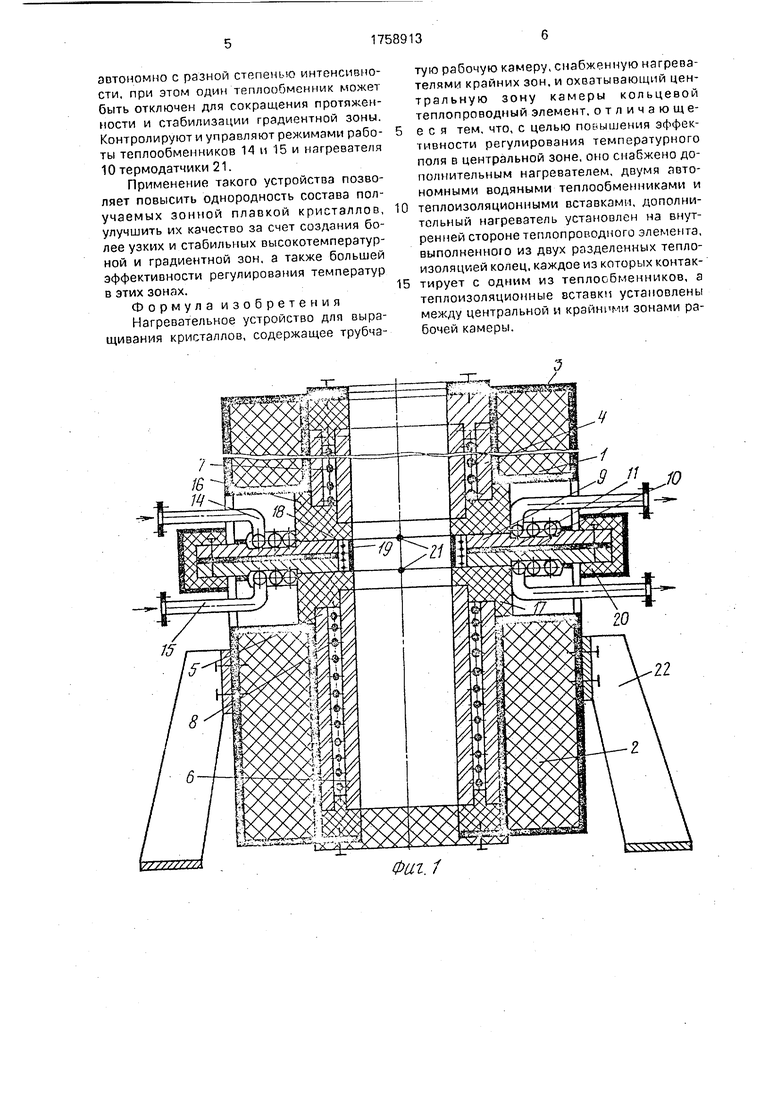

На фиг. 1 изображено устройство для выращивания кристаллов; на фиг. 2 - конструкция теплопроводного элемента; на фиг. 3 - графики температурных полей при различных режимах работы устройства.

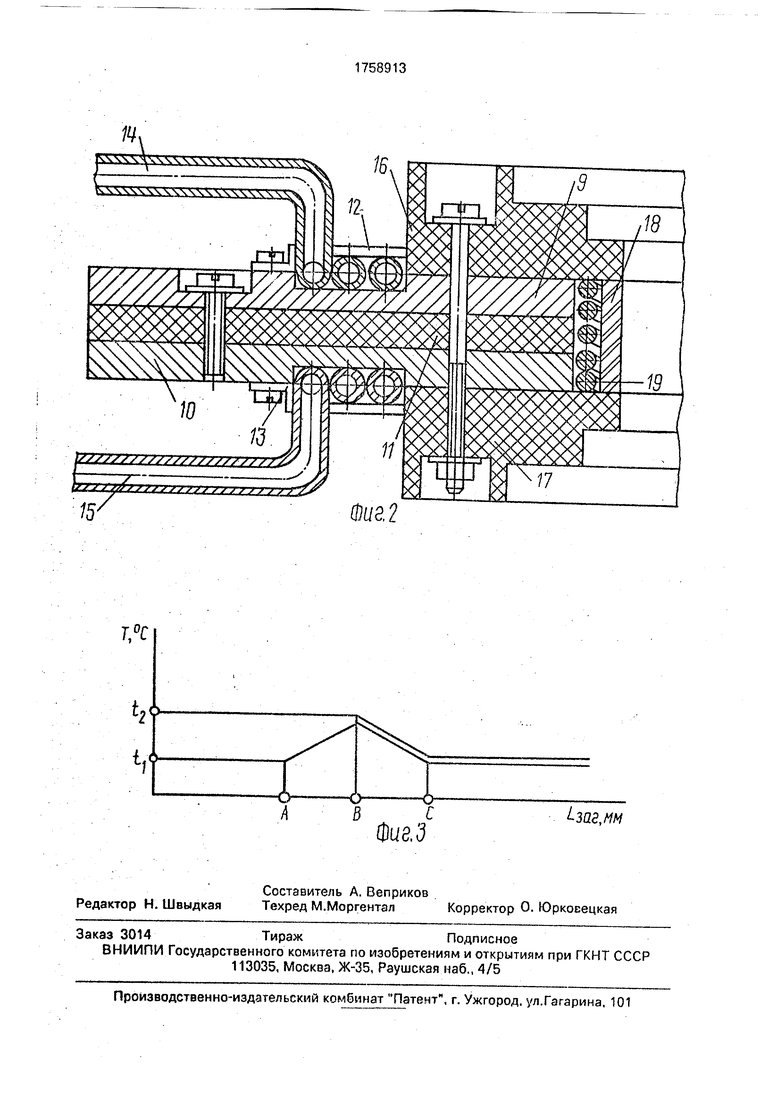

Нагревательное устройство содержит верхний 1 и нижний 2 теплоизоляционные кожухи (фиг. 1). Внутри кожухов 1 и 2 расположены теплопроводные (тепловые) трубы 3-6. Вокруг труб 3 и 6 намотаны электронагреватели 7 и 8. Трубы 3 и 6 создают соответственно верхнюю и нижнюю рабочие камеры. Данные камеры разделены между собой теплопроводным элементом, создающим переходную температурную зону. Теплопроводный элемент (фиг. 1 и 2) состоит из верхнего 9 и нижнего 10 теплопроводных колец, разделенных между собой теплоизо

ляционной прокладкой 11, позволяющей производить теплообмен каждого кольца автономно. Для отвода теплоты от колец на них установлены с помощью кронштейнов

12 и 13 теплообменники 14 и 15. Для более качественного разделения температурных камер применяются теплоизоляционные вставки 16 и 17. Для создания высокотемпературной зоны теплопроводный элемент ос0 нащен теплопроводной трубой 18, вокруг которой намотан электронагреватель 19. Периферия теплопроводного элемента помещена в теплоизоляционный кожух 20 (фиг. 1) во избежание травмирования при создании

5 нагревательным элементом высокотемпературной зоны. Для контроля и управления режимами работы, а также для поддержания стабильности температур используются два термодатчика 21, установленных в нача0 ле и в конце переходной зоны. Нагревательное устройство установлено на четырех опорах 22.

Работа при зонной плавке осуществляется следующим образом.

5 Пропусканием тока по обмоткам 7 и 8 добиваются стабильной заданной температуры в верхней и нижней камерах. Затем, пропуская ток через обмотку 19 теплопроводного элемента (каждый виток которой

0 управляется автономно), создают высокотемпературную зону заданной характеристики. Стабильность достигается тем, что от верхней и нижней камер высокотемпературную зону защищают теплоизоляци5 онные вставки 16, 17 (фиг. 1 и 2). Таким образом, теплопроводный элемент при зонной плавке, позволяет получить заданную стабильную высокотемпературную зону, ограниченную участком АС (фиг. 3). При

0 направленной кристаллизации расплава нагревательные элементы 7 и 8 создают необходимые температуры в своих камерах, а теплопроводный элемент обеспечивает градиентную температурную зону заданной

5 конфигурации и наклона (фиг. 3). Заданные параметры достигаются путем пропускания через теплообменники 14 и 15, выполненные в виде труб спиральной формы, охлаждающего вещества. Регулируя его расход

0 можно добиваться различной интенсивности отвода тепла, изменяя тем самым конфигурацию градиентной зоны ВС. При этом наличие между кольцами 9 и 10 теплоизоляционной прокладки 11 позволяет стабили5 зировать температуру в точках перехода от высокотемпературной изотермической зоны к градиентной и от градиентной к низкотемпературной изометрической зоне, так как при таком конструктивном решении теп- лоотвод от колец 9 и 10 можно осуществить

автономно с разной степенью интенсивности, при этом один теплообменник может быть отключен для сокращения протяженности и стабилизации градиентной зоны. Контролируют и управляют режимами работы теплообменников 14 и 15 и нагревателя 10 термодатчики 21.

Применение такого устройства позволяет повысить однородность состава получаемых зонной плавкой кристаллов, улучшить их качество за счет создания более узких и стабильных высокотемпературной и градиентной зон. а также большей эффективности регулирования температур в этих зонах.

Формула изобретения Нагревательное устройство для выращивания кристаллов, содержащее трубчатую рабочую камеру, снабжрнную нагревателями крайних зон, и охватывающий центральную зону камеры кольцевой теплопроводный элемент, отличающее с я тем, что, с целью повышения эффективности регулирования температурного поля в центральной зоне, оно снабжено дополнительным нагревателем, двумя автономными водяными теплообменниками и

теплоизоляционными вставками, дополнительный нагреватель установлен на внутренней стороне теплопроводного элемента, выполненного из двух разделенных теплоизоляцией колец, каждое из которых контактирует с одним из теплообменников, а теплоизоляционные вставки установлены между центральной и крайними зонами рабочей камеры.

Фаг 1

п

ч 4444s vsss:

fcrzzy ax

.J t.fSffSffffSfSffSSSSSSSSstsr

15

7

в с фиг.З

,мм

| Авторское свидетельство СССР № 1137783, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Авторское свидетельство СССР № 1412580, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-08-30—Публикация

1989-07-03—Подача