Изобретение относится к буровой технике, а именно к забойным двигателям для бурения нефтяных и газовых скважин.

Известна конструкция турбобура, состоящая из вала с рабочими органами (турбина) и вала с осевой опорой, соединение валов осуществляется с помощью эксцентриковой муфты, обеспечивающей передачу крутящего момента и осевого усилия.

Недостатком этого турбобура яаляется то, что операция извлечения составного вала из корпуса при проведении ремонтных работ значительно усложняется по сравнению с обычными секциями, его извлечение происходит по частям.

Известно также соединение валов забойного двигателя, содержащее валы м полумуфты, выполненные в виде конусно фрикционной пары (2).

Наряду с тэм, что такое соединение позволяет в условиях буровой легко соединять и разъединять секции, оно обладает также и существенным недостатком, исключающим в ряде случаев его эффективное использование. При бурении, особенно в крепких и твердых породах, может происходит мгновенное разъединение конусной поверхности муфтового соединения. В этом случае происходит быстрый износ шлицевых звеньев и выход из строя всего соединения.

Целью изобретения является повышение эксплуатационной надежности при передаче вращающего момента в условиях вибрации и обеспечение совместного извлечения валов из корпуса.

Указанная цель достигается тем, что в соединении валов забойного двигателя, содержащем валы и полумуфты, выполненные в виде конусно-фрикционной пары, на внутренней и наружной поверхностях элементов конусно-фрикционной пары выполнены винтовые нарезки, взаимодействующие между собой, причем ширина впадины винтовой нарезки превышает ширину выступа.

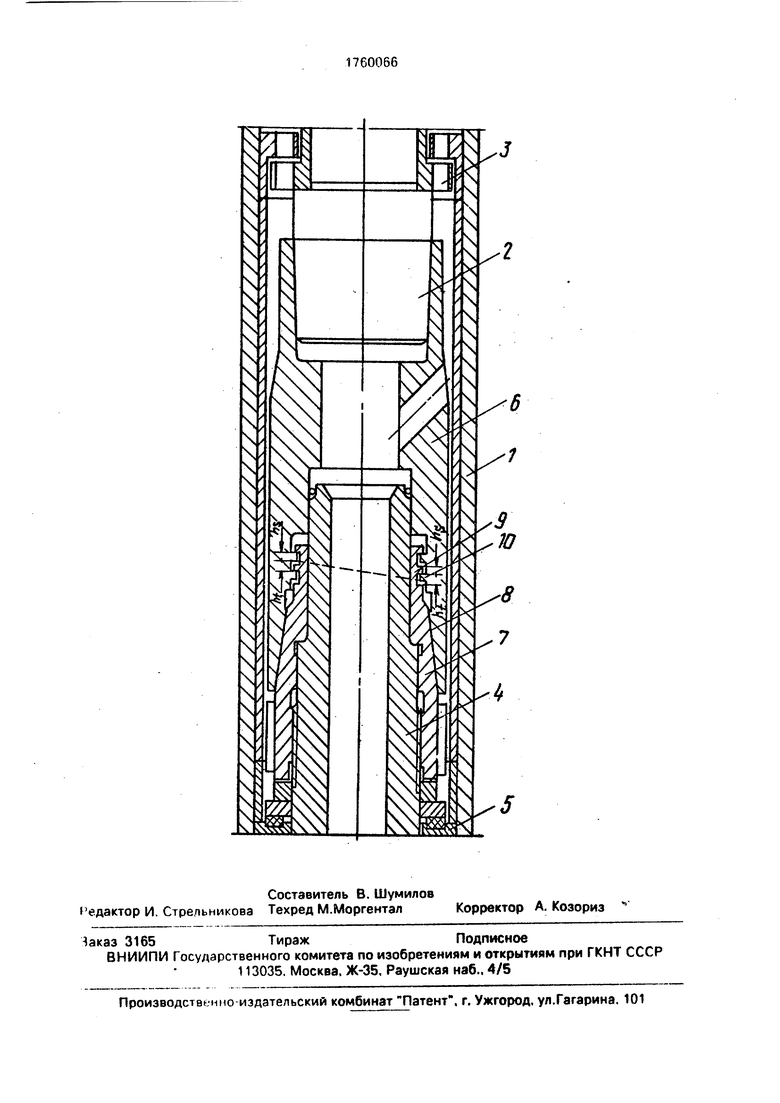

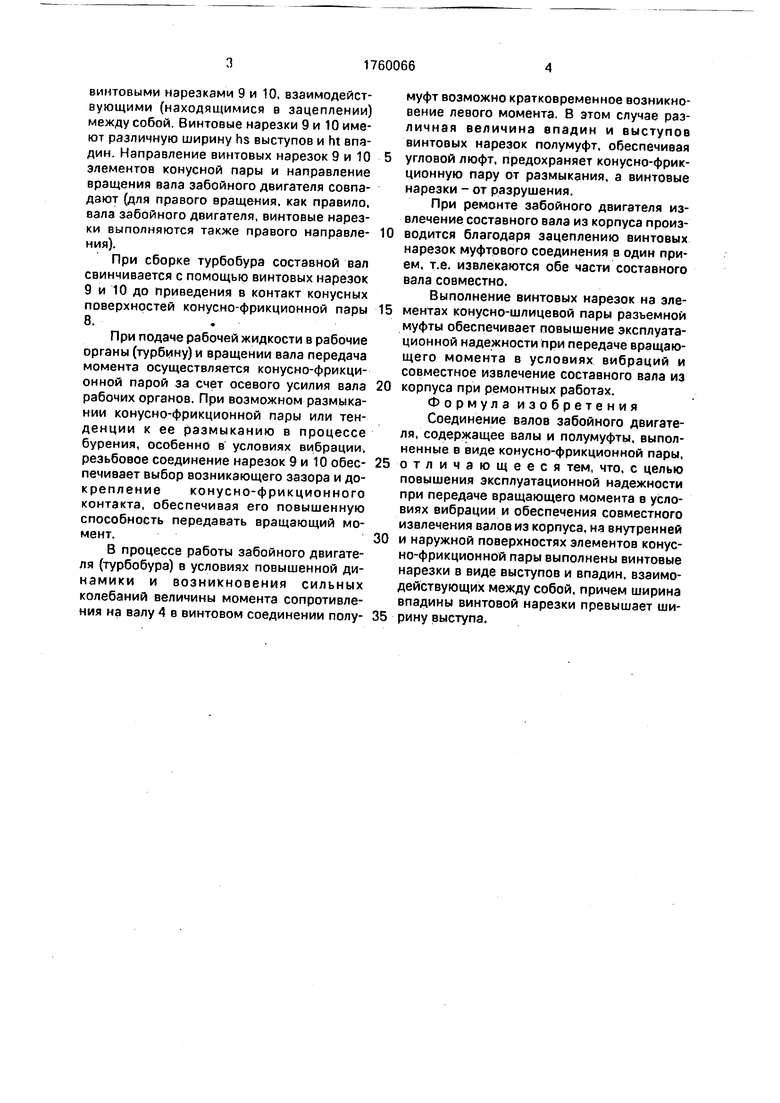

На чертеже изображено соединение валов забойного двигателя. В корпусе 1 размещены узлы составного вала, состоящие из вала 2 рабочих органов (турбины) 3 и вала 4 осевой опоры 5. На валах 2 и 4 закреплены полумуфты fi и 7, имеющие конусно-фрикционную пару 8, контактирующих поверхностей. Полумуфты 6 и 7 снабжены также

винтовыми нарезками 9 и 10, взаимодействующими (находящимися в зацеплении) между собой. Винтовые нарезки 9 и 10 имеют различную ширину hs выступов и ht впадин. Направление винтовых нарезок 9 и 10 элементов конусной пары и направление вращения вала забойного двигателя совпадают (для правого вращения, как правило, вала забойного двигателя, винтовые нарезки выполняются также правого направления).

При сборке турбобура составной вал свинчивается с помощью винтовых нарезок 9 и 10 до приведения в контакт конусных поверхностей конусно-фрикционной пары 8.

При подаче рабочей жидкости в рабочие органы (турбину) и вращении вала передача момента осуществляется конусно-фрикционной парой за счет осевого усилия вала рабочих органов. При возможном размыкании конусно-фрикционной пары или тенденции к ее размыканию в процессе бурения, особенно в условиях вибрации, резьбовое соединение нарезок 9 и 10 обеспечивает выбор возникающего зазора и до- креплеиие конусно-фрикционного контакта, обеспечивая его повышенную способность передавать вращающий момент.

В процессе работы забойного двигателя (турбобура) в условиях повышенной динамики и возникновения сильных колебаний величины момента сопротивления на валу 4 в винтовом соединении полумуфт возможно кратковременное возникновение левого момента. В этом случае различная величина впадин и выступов винтовых нарезок полумуфт, обеспечивая

угловой люфт, предохраняет конусно-фрикционную пару от размыкания, а винтовые нарезки - от разрушения.

При ремонте забойного двигателя извлечение составного вала из корпуса производится благодаря зацеплению винтовых нарезок муфтового соединения в один прием, т.е. извлекаются обе части составного вала совместно.

Выполнение винтовых нарезок на элементах конусно-шлицевой пары разьемной муфты обеспечивает повышение эксплуатационной надежности при передаче вращающего момента в условиях вибраций и совместное извлечение составного вала из

корпуса при ремонтных работах.

Формула изобретения Соединение валов забойного двигателя, содержащее валы и полумуфты, выполненные в виде конусно-фрикционной пары,

отличающееся тем, что, с целью повышения эксплуатационной надежности при передаче вращающего момента в условиях вибрации и обеспечения совместного извлечения валов из корпуса, на внутренней

и наружной поверхностях элементов конусно-фрикционной пары выполнены винтовые нарезки в виде выступов и впадин, взаимодействующих между собой, причем ширина впадины винтовой нарезки превышает ширину выступа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Муфта секционного забойного двигателя | 1979 |

|

SU977669A1 |

| ТУРБОВИНТОВОЙ ДВИГАТЕЛЬ ВСТРЕЧНОГО ВРАЩЕНИЯ | 2008 |

|

RU2368752C1 |

| ТУРБОВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2295023C1 |

| Героторный модуль забойного двигателя | 1989 |

|

SU1740600A1 |

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2444600C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2441125C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2232859C2 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1996 |

|

RU2112856C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 2006 |

|

RU2334071C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2035582C1 |

Использование: машиностроение, изготовление забойных двигателей. Сущность изобретения: соединение валов забойного двигателя содержит валы и полумуфты. Полумуфты выполнены в виде конусно-фрикционной пары. На внутренней и наружной поверхностях элементов конусно-фрикционной пары выполнены винтовые нарезки в виде выступов и впадин, взаимодействующих между собой. Ширина впадины винтовой нарезки превышает ширину выступа. 1 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Шумова и др | |||

| Справочник по турбобурам | |||

| М., Гостоптехиздат, 1956, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-09-07—Публикация

1989-09-25—Подача