Изобретение относится к электромашиностроению и может быть использовано в передвижных энергоустановках.

Известны сварочные агрегаты, содержащие мотор-генераторный блок, вентиляторы, капот с входными и вытяжными вентиляционными окнами в стенках, глушитель выхлопа 1.

Недостатком указанной конструкции является высокий уровень шума в области средних и высоких частот, обусловленный излучением корпуса двигателя и генератора через вентиляционные окна.

Известен способ снижения шума оборудования путем изоляции его от окружающей среды звукоизолирующими кожухом-капотом 2.

Недостатком приведенного технического решения является невозможность использования всей мощности энергоустановки

из-за перегрева двигателя, генератора, вызванного ухудшением вентиляции подкапотного пространства.

Наиболее близким по технической сущности к изобретению является решение проблемы вентиляции помещения и воздушного охлаждения установленного в нем двигателя внутреннего сгорания, выхлопной трубопровод которого размещен в вытяжном окне. Система вентиляции содержит на одном торце двигателя приточный вентилятор, соединенный своим напорным патрубком с каналом обдува поддона и кожухом, обхватывающим цилиндры, на другом торце двигателя расположен вытяжной вентилятор, подсоединенный свои входным отверстием к кожуху, а выходным - к воздуховоду, размещенному в окне с зазором концентрично трубопроводу 3.

Х|

О

о

Ј

ю

Недостатком данного технического решения является повышенный уровень шума, вызванный прямым излучением звука корпусом двигателя, генератора, выхлопным трубопроводом через вытяжное окно.

Целью изобретения является снижение шума сварочного агрегата.

Цель достигается тем, что сварочный агрегат, включающий в себя капот, образованный боковыми стенками и крышей и закрепленный на раме, вентиляторы для прокачки охлаждающего воздуха, входное и выходное вентиляционные окна, размещенные в стенках капота, соединенный с выходным вентиляционным окном, и выхлопной глушитель, установленный в вытяжном воздуховоде, выполнен с двойными боковыми стенками и крышей, образующими вытяжной воздуховод с вытяжным окном, размещенным в боковой стенке, выходным вентиляционным окном, смещенным от двигателя, по крайней мере, на длину генератора, с тушителем, смещенным, по крайней мере, на свою длину относительно вытяжного вентиляционного окна.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый сварочный агрегат отличается тем, что с целью снижения шума содержит вытяжной воздуховод, образованный сообщающимися и состыкованными под углом внутренними полостями двойных стенок и крыши капота. Выходное окно вытяжного воздуховода размещено в его боковой плоскости, образованной двойной боковой стенкой. Выходное вентиляционное окно смещено от двигателя, по крайней мере, на длину генератора. Глушитель смещен по крайней мере на свою длину относительно вытяжного вентиляционного окна.

Проведенный перечень признаков свидетельствует о новизне предлагаемого технического решения.

Анализ литературы и патентной информации не выявил технических решений, подобных предлагаемому. Таким образом, предлагаемое техническое решение, отличаемое от прототипа по четырем признакам, можно считать удовлетворяющим критерию существенные отличия

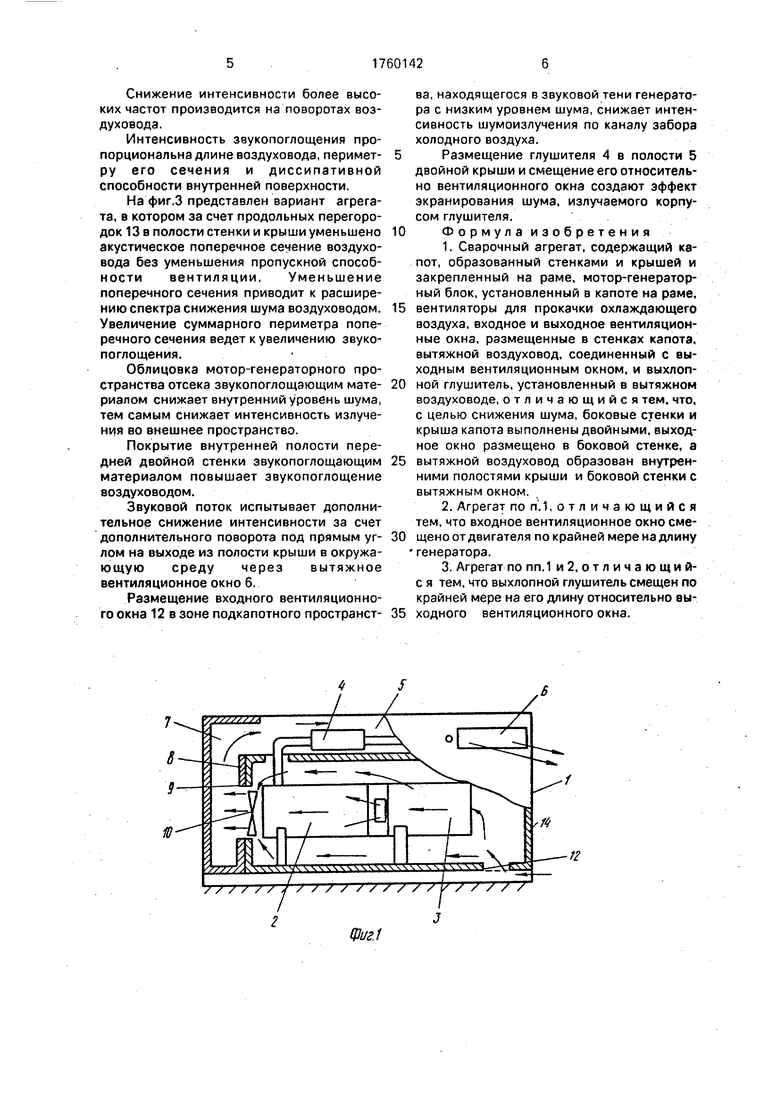

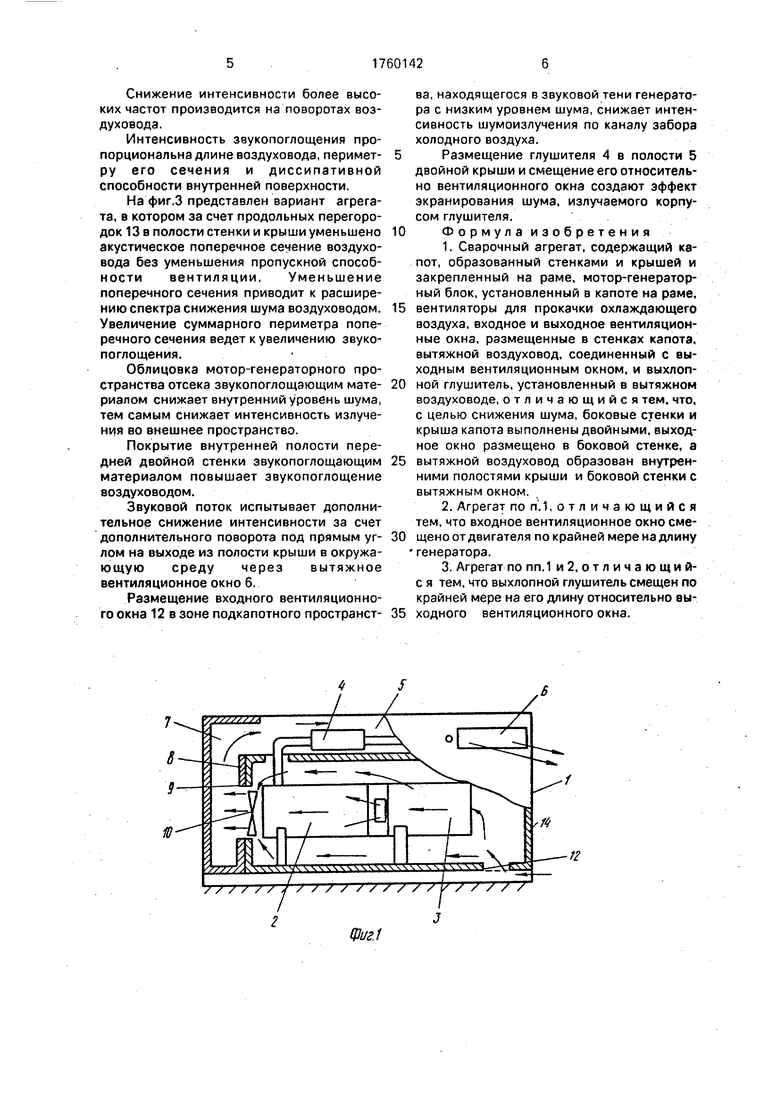

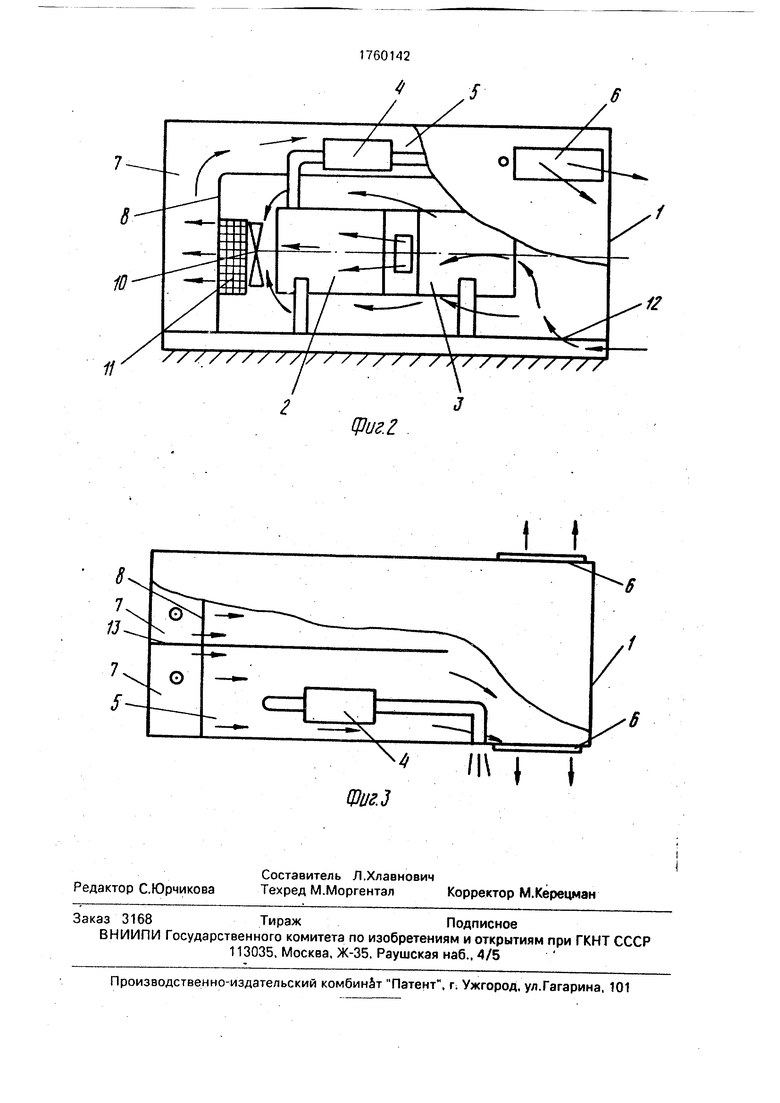

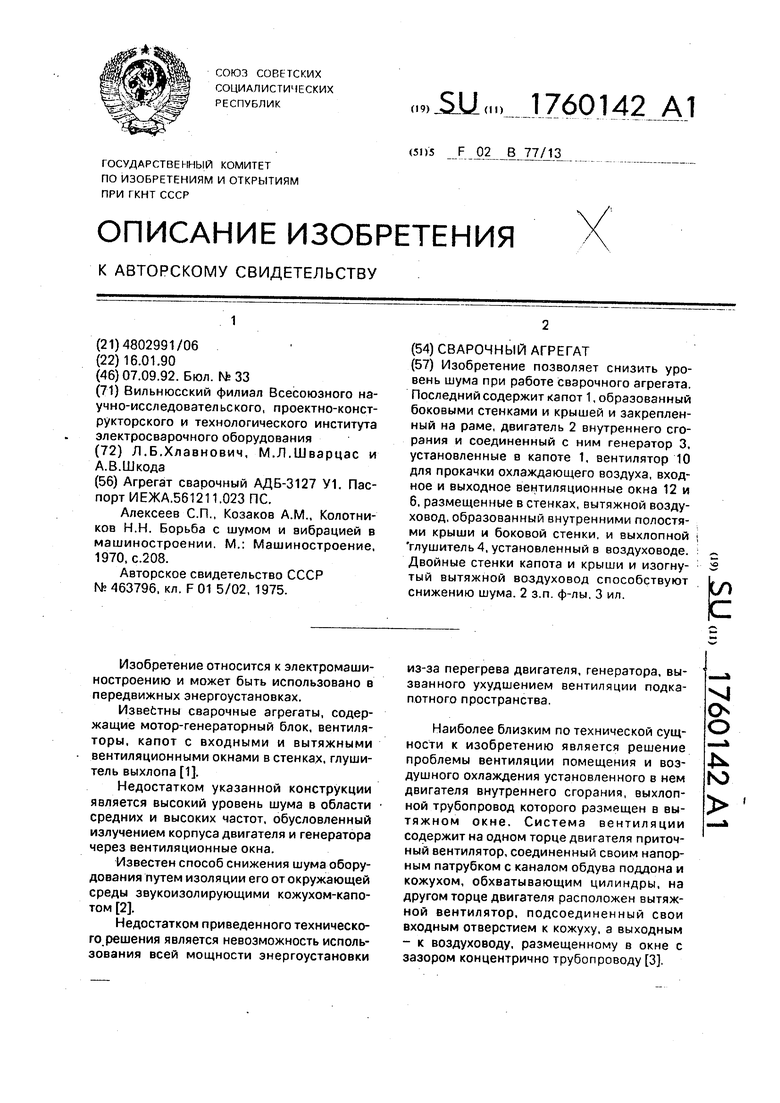

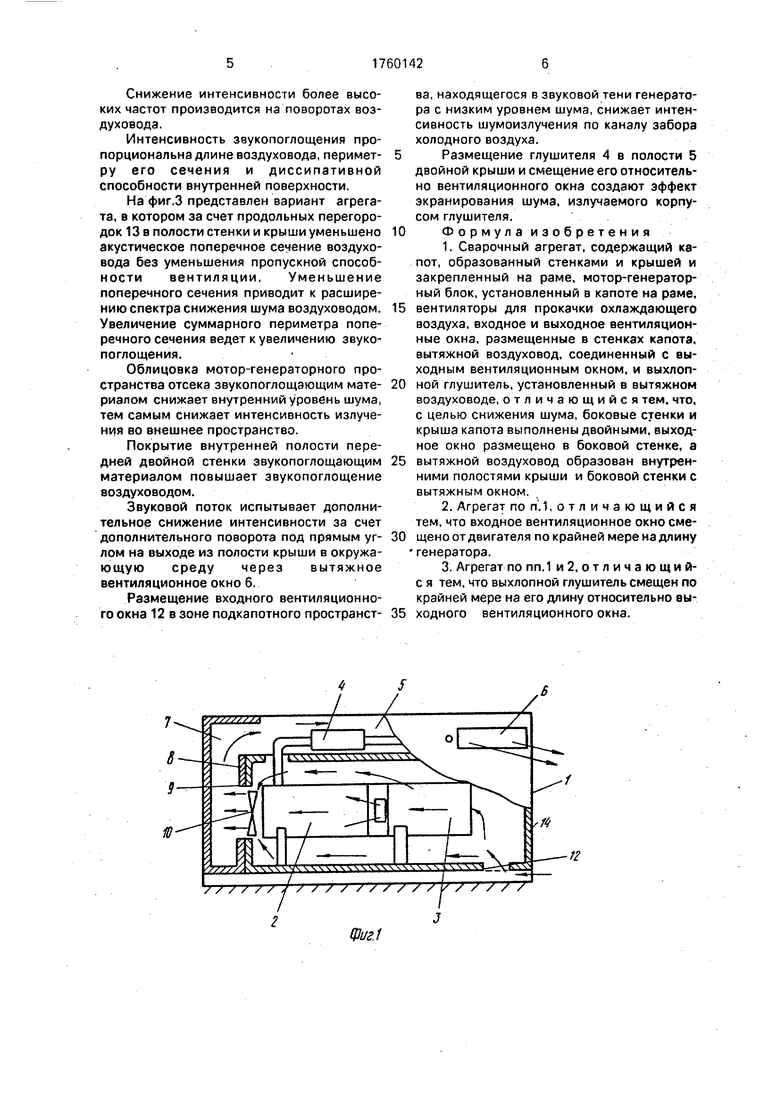

На фиг.1, 2 и 3 представлены варианты предлагаемого сварочного агрегата,

В капоте 1 установлен двигатель 2 внутреннего сгорания и генератор 3. Выхлопной трубопровод с глушителем 4 размещен в полости 5 двойной крыши, выполненной с вентиляционными окнами 6. Глушитель 4 смещен относительно вытяжного окна 6. Полость 5 крыши сооба ается с полостью 7 передней двойной стенки капота. Во внутренней плоскости 8 двойной стенки содержится окно, в котором установлен диффузор 9 вытяжного вентилятора 10 либо радиатор 11 системы жидкостного охлаждения двигателя. В дальнем от двигателя 2 торце капота 1 за генератором 3 расположено входное вентиляционное окно 12, в котором может быть размещен радиатор системы жидкостного охлаждения дви0 гателя.Возможныварианты

одновременного размещения радиаторов системы жидкостного охлаждения в окне плоскости 8 и окне 12. Возможны варианты. когда внутренние полости двойных стенок и

5 крыши содержат продольные плоскости 13. В одном из вариантов (фиг.1) внутренняя плоскость двойной стенки и внутренняя поверхность мотор-генераторного отсека покрыты звукопоглощающим материалом

0 14. Плоскости 13 во внутренней полости передней двойной стенки в варианте по (фиг.1) также ыты звукопоглощающим материалом.

Основным источником шума в свароч5 ных агрегатах является двигатель внутреннего сгорания. Поэтому при размещении мотор-генераторного блока под капотом 1 в закрытом подкапотном пространстве возникает неоднородное по интенсивности шу0 wiOBoe поле, имеющее максимальный уровень в зоне двигателя 2 и минимальный s области свободного торца генератора 3 у задней стенки капота.

Основной поток звука излучается из зо5 ны максимальной интенсивности через вытяжной воздуховод, начинающийся диффузором 9 вентилятора или радиатором 11 жидкостного охлаждения двигателя. Вытяжной воздуховод в вариантах по фиг.1-3

0 состоит из внутренней полости 7 передней стенки, соединенной под углом с полостью 5 двойной крыши.

Звуковой поток, дважды меняя направление благодаря процессам многократного

5 отражения и диссипации, попадает ослабленным через полость 7 в полость 5.

Максимальное звукопоглощение прямолинейными участками воздуховода огра- 0 ничено частотным диапазоном с верхней границей, определяемой по формуле С 2а

где f - граничная частота; 5 С - скорость звука в воздухе;

а - размер поперечного сечения полости.

При поперечном размере сварочного агрегата а к 1 м верхняя граничная частота составляет 165 Гц.

f

Снижение интенсивности более высоких частот производится на поворотах воздуховода.

Интенсивность звукопоглощения пропорциональна длине воздуховода, перимет- ру его сечения и диссипативной способности внутренней поверхности.

На фиг.З представлен вариант агрегата, в котором за счет продольных перегородок 13 в полости стенки и крыши уменьшено акустическое поперечное сечение воздуховода без уменьшения пропускной способности вентиляции. Уменьшение поперечного сечения приводит к расширению спектра снижения шума воздуховодом. Увеличение суммарного периметра поперечного сечения ведет к увеличению звукопоглощения.

Облицовка мотор-генераторного пространства отсека звукопоглощающим мате- риалом снижает внутренний уровень шума, тем самым снижает интенсивность излучения во внешнее пространство.

Покрытие внутренней полости передней двойной стенки звукопоглощающим материалом повышает звукопоглощение воздуховодом.

Звуковой поток испытывает дополнительное снижение интенсивности за счет дополнительного поворота под прямым уг- лом на выходе из полости крыши в окружающую среду через вытяжное вентиляционное окно 6.

Размещение входного вентиляционного окна 12 в зоне подкапотного пространст-

ва, находящегося в звуковой тени генератора с низким уровнем шума, снижает интенсивность шумоизлучения по каналу забора холодного воздуха.

Размещение глушителя 4 в полости 5 двойной крыши и смещение его относительно вентиляционного окна создают эффект экранирования шума, излучаемого корпусом глушителя.

Формула изобретения 1. Сварочный агрегат, содержащий капот, образованный стенками и крышей и закрепленный на раме, мотор-генераторный блок, установленный в капоте на раме, вентиляторы для прокачки охлаждающего воздуха, входное и выходное вентиляционные окна, размещенные в стенках капота, вытяжной воздуховод, соединенный с выходным вентиляционным окном, и выхлопной глушитель, установленный в вытяжном воздуховоде, отличающийся тем. что, с целью снижения шума, боковые стенки и крыша капота выполнены двойными, выходное окно размещено в боковой стенке, а вытяжной воздуховод образован внутренними полостями крыши и боковой стенки с вытяжным окном.

2.Агрегат по п. 1,отличающийся тем, что входное вентиляционное окно смещено от двигателя по крайней мере на длину генератора.

3.Агрегат по пп. 1 и 2. о т л и ч а ю щ и й- с я тем, что выхлопной глушитель смещен по крайней мере на его длину относительно выходного вентиляционного окна.

Изобретение позволяет снизить уровень шума при работе сварочного агрегата. Последний содержит капот 1, образованный боковыми стенками и крышей и закрепленный на раме, двигатель 2 внутреннего сгорания и соединенный с ним генератор 3, установленные в капоте 1, вентилятор 10 для прокачки охлаждающего воздуха, входное и выходное вентиляционные окна 12 и 6, размещенные в стенках, вытяжной воздуховод, образованный внутренними полостями крыши и боковой стенки, и выхлопной глушитель 4, установленный в воздуховоде. Двойные стенки капота и крыши и изогнутый вытяжной воздуховод способствуют снижению шума. 2 з.п ф-лы, 3 ил. ё

/ /// / /л / / / / //////у//// /

I

11

//////// / ////////X/////// / /

2J

фиг. Z .

| Станок для автоматической дуговой сварки труб | 1924 |

|

SU3127A1 |

| Фотоэлектрический импульсный датчик | 1975 |

|

SU561211A1 |

| Алексеев С.П., Козаков A.M., Колотни- ков Н.Н | |||

| Борьба с шумом и вибрацией в машиностроении | |||

| М.: Машиностроение, 1970, с.208 | |||

| Система вентиляции помещения и воздушного охлаждения установленного в нем двигателя внутреннего сгорания | 1971 |

|

SU463796A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-07—Публикация

1990-01-16—Подача