сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОКОМПРЕССОР | 2003 |

|

RU2290543C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2528891C1 |

| Турбогенератор | 2023 |

|

RU2821119C1 |

| ТУРБОКОМПРЕССОР С ГАЗОМАГНИТНЫМИ ПОДШИПНИКАМИ | 2014 |

|

RU2549002C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ ЦЕНТРОБЕЖНОЙ МАШИНЫ | 1998 |

|

RU2140020C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2528889C1 |

| Осевой опорный узел с компенсацией перекоса | 1989 |

|

SU1806302A3 |

| ОПОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОМАШИНЫ | 2015 |

|

RU2596899C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2539403C1 |

| ТУРБОКОМПРЕССОР, НАПРИМЕР, ДЛЯ НАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2172432C1 |

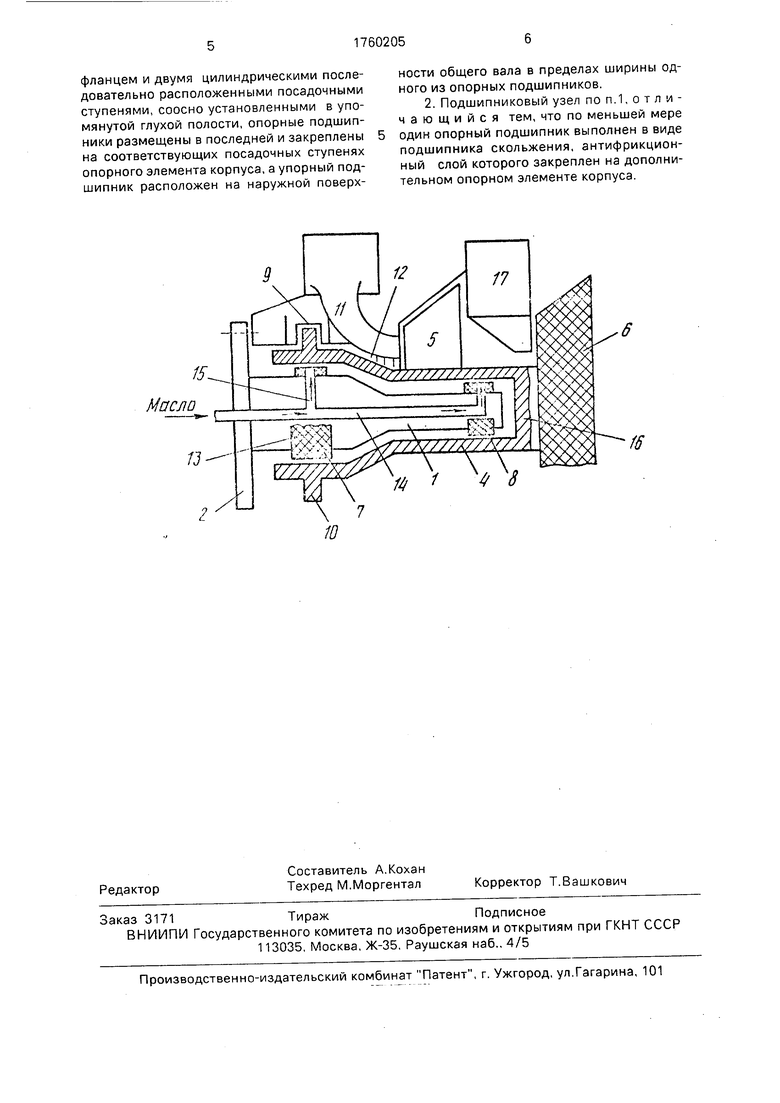

Использование: в конструкциях подшипниковых узлов, включающих опорные и упорные подшипники. Сущность изобретения: подшипниковый узел содор,ит ьыпо - ненный в виде цапфы дополнитепьный опорный элемент 1 с фланцем 2, соединенным съемным регулируемым крепежом с корпусом 3, и снабженный с торца глухой полостью общий вал (В) 4. На последнем закреплены рабочие колеса 5 и 6 компрессора и керамической турбины. В указанной полости между цапфой и В 5 расположены опорные подшипники (ОП) 7 и 8. Снаружи, в пределах осевой длины ОП 7 на В 4 ложен упорный подшипник 9. Антифр /, ци- онное покрытие ОП 7 и 8 закреплено на неподвижной цапфе, в которой выпс тнены осевые 14 и радиальные 15 каналы подвода масла к подшипникам. 1 з.п. ф-лы 1 ил.

Изобретение относится к области машиностроения, конкретно к конструкциям подшипниковых узлов, включающих опорные и упорные подшипники (ОП и УП). Изобретение может быть использовано в высокотемпературных двигателях.

Известен подшипниковый узел, содержащий ОП и УП, описанный в заявке ФРГ № 1294109. В узле все три подшипника установлены на наружной поверхности вала ротора турбомашины. Два концевых подшипника установлены на отдельных опорных конструкциях, а средний подшипник расположен в центре под сопловой коробкой рабочего газа турбомашины. Все это усложняет конструкцию, повышает температуру подшипника и снижает надежность подшипникового узла.

Известна также конструкция подшипникового узла турбомашины, описанная в заявке Японии № 62-2122. В такой конструкции все подшипники установлены на концевом участке вала компрессора, а последний и турбина расположены консольно. Такая конструкция имеет повышенную осевую длину, усложняет доступ к подшипникам и их обслуживание, и имеет также повышенные вибрации. Все это снижает надежность турбомашины.

Наиболее близким техническим решением, принятым за прототип изобретения, является подшипниковый узел турбонадду- вочного агрегата (ТНА), описанный в книге Г. Ш. Розен бе р га Центростремительные турбины судовых установок. Л., Суд-е, 1973, с.20, рис. 7. Описанный узел содержит закрепленные в средней части общего вала опорные и упорный подшипники. Причем опорные подшипники разнесены по оси и один из них закреплен в корпусе компрессора, а другой - в корпусе высокотемпературной газовой турбины,

Ч

ю

о

сл

В процессе эксплуатации доступ к подшипникам, расположенным между компрессором и турбиной, практически невозможен без демонтажа последних. Кроме того, расположенный в корпусе турбины подшипник имеет ловышенныетемпе- ратурные нагрузки. Все это снижает надежность узла

Цель изобретения - повышение надежности подшипникового узла при уменьшении его осевых габаритов и повышение удобств обслуживания за счет обеспечения доступа к подшипникам без полной разборки узла.

Предложенное изобретение имеет следующие отличительные существенные признаки.

Концевой участок общего вала выполнен с аксиально направленной глухой полостью, корпус узла снабжен дополнительным съемным опорным элементом, выполненным с жестко связанным с корпусом фланцем и двумя цилиндрическими последовательно расположенными посадочными ступенями, соосно установленными в упомянутой глухой полости, а опорные подшипники размещены в последней и закреплены на соответствующих посадочных ступенях опорного элемента корпуса.

В узле упорный подшипник расположен на наружной поверхности общего вала в пределах ширины одного из опорных подшипников.

По меньшей мере один опорный подшипник выполнен в виде подшипника скольжения, антифрикционный слой которого закреплен на дополнительном опорном элементе корпуса.

Наиболее эффективно предложенное изобретение может быть использовано в турбокомпрессоре высокотемпературного керамического газотурбинного двигателя.

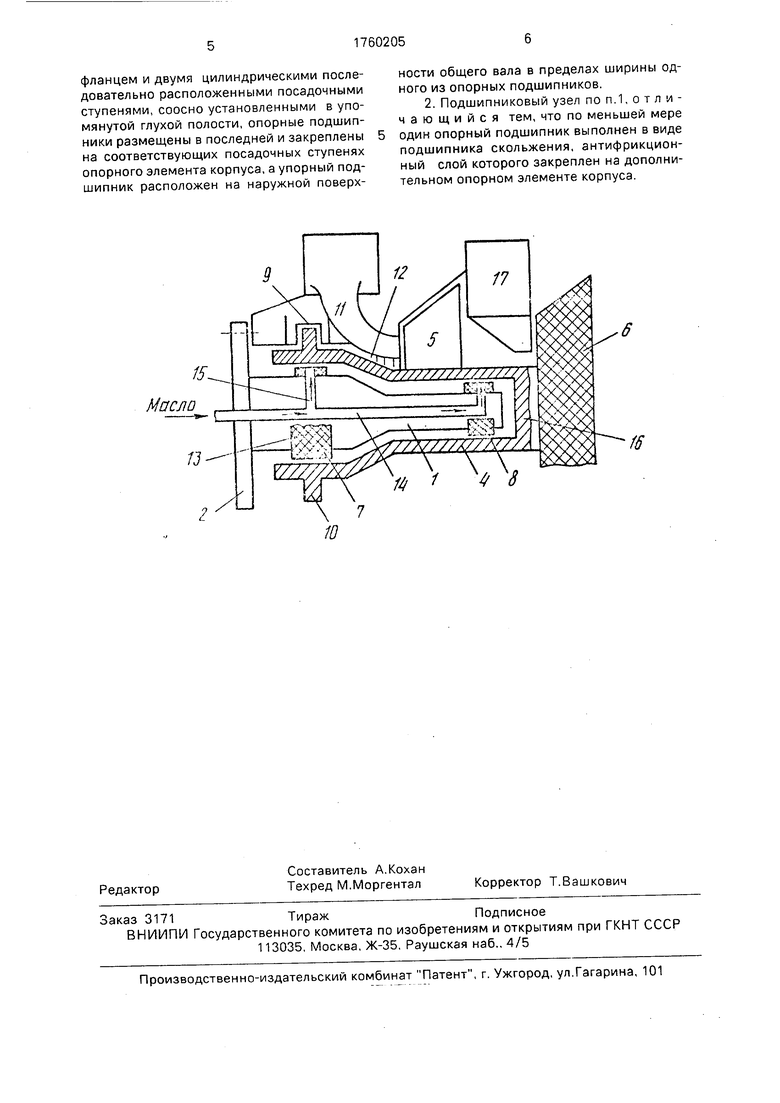

Общее устройство подшипникового узла турбокомпрессора представлено на чертеже.

Подшипниковый узел содержит выполненный в виде цапфы дополнительный опорный элемент 1 с фланцем 2, соединенным съемным регулируемым крепежом (на чертеже не показан) с корпусом 3, и снабженный с торца глухой полостью А общий вал 4, на котором закреплены рабочие колеса 5 и б компрессора и керамической турбины. В полости А между цапфой 1 и общим взлом 4 расположены опорные подшипники (ОП) 7 и 8,

Снаружи в пределах осевой длины ОП 7 вал 4 снабжен упорным подшипником (УП) 9, образованным упорным гребнем 10 вала. На корпусе 3 закреплена воздухоприемная

улитка 11 компрессора, снабженная уплотнением 12 вала 4. Антифрикционное покрытие (вкладыш) 13 ОП 7 и 8 закреплены на неподвижной цапфе 1, в которой выполнены осевые 14 и радиальные 15 каналы подвода масла к подшипникам.

Слив масла с подшипников и подвод масла кУП 9 на чертеже не показаны. Глухая полость А вала 4 со стороны турбины 6 снаб0 жена торцевой стенкой 16. Узел крепления керамического колеса 6 турбины на валу 4, на чертеже не показан. Между компрессором 5 и турбиной 6 расположена камера сгорания 17.

5 Подшипниковый узел работает следующим образом, В работающем турбокомпрессоре вал 4 вращается с закрепленными колесами 5 и 6. От керамического колеса 6 турбины через торцевую стенку 16 к под0 шипнику 8 осуществляется дополнительный подвод тепла. При этом между цапфой 1 и стенкой 16 предусмотрен теплоизоляционный воздушный осевой зазор, а вал 4 со стороны внутренней поверхности охлажда5 ется подаваемым маслом. Требуемые перемещения и поворот оси вала 4 при его центрировании в корпусе турбокомпрессора осуществляют путем перемещения оси цапфы 1 за счет перемещения и поворота

0 оси фланца 2. Осмотр и обслуживание подшипникового узла осуществляют путем сдачи крепежа фланца 2 и выемки цапфы 1. Преимущества изобретения по сравнению с прототипом заключаются в следую5 щем,

Снижаются осевые габариты турбокомпрессора.

Снижается количество тепла, подводимое к подшипникам от турбины.

0Обеспечивается свободный доступ к

подшипникам.

Обеспечивается простое и надежное центрирование общего вал в корпусе турбокомпрессора.

5 Формула изобретения. 1. Подшипниковый узел преимущественно высокотемпературного компрессора, содержащий установленные на общем валу один упорный и два разнесенных вдоль оси опор0 ных подшипника, закрепленных в общем корпусе, отличающийся тем, что, с целью повышения надежности при умень- шении-осевых габаритов и повышения удобства обслуживания за счет обеспечения

5 доступа к подшипникам без полной разборки узла, концевой участок общего вала выполнен с аксиально направленной глухой полостью, корпус узла снабжен дополнительным съемным опорным элементом, выполненным с жестко связанным с корпусом

фланцем и двумя цилиндрическими последовательно расположенными посадочными ступенями, соосно установленными в упомянутой глухой полости, опорные подшипники размещены в последней и закреплены на соответствующих посадочных ступенях опорного элемента корпуса, а упорный подшипник расположен на наружной поверхМасло

2

ности общего вала в пределах ширины одного из опорных подшипников.

| Розенберг Г.Ш | |||

| Центростремительные турбины судовых установок | |||

| Л., Судостроение, 1973 г., стр.20, рис | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-01—Подача