Изобретение относится к способам обработки воды и может быть использовано для очистки стоков гальванического производства и предприятий цветной металлургии.

Известен способ очистки сточных вод от ионов тяжелых металлов путем разделения очищаемой воды на части, в одной из которых получают электролизом железосодержащий коагулянт, после чего отделяют и смешивают его с другой частью воды.

Недостатками известного способа являются высокие энергозатраты, низкая степень очистки, а также то, что образующиеся осадки гидроксидов металлов обладают аморфной структурой, плохо отстаиваются, обезвоживаются и утилизируются.

Целью изобретения является повышение степени очистки и увеличение гидравлической крупности осадка.

Для осуществления способа в сточные воды вводят смесь высокодисперсного железа, предпочтительно дендритообразной

структуры, и угольного порошка при массовом соотношении компонентов 1:(0,05-0,1). Реагент вводят в виде суспензии в количестве, стехиометрическом к суммарному со- держанию ионов тяжелых металлов. Величина частиц железа 0,05-1.0 мкм. Процесс обработки ведут при магнитоожиже- нии среды, обеспечиваемом за счет интенсивного движения намагниченных до насыщения сферических частиц, например, из спеченного гексаферрита бария, в переменном электромагнитном поле напряженностью 5-15 кА/м.

Высокодисперсное железо получают в процессе электролиза, например, отработанных соляно- и сернокислотных растворов от травления стали. Электролиз осуществляют при непрерывном снятии порошка железа с вращающегося барабанного катода.

Процесс электролиза осуществляют при рН раствора травления 0,5-1,8 и значениях электродных потенциалов 0,9-1.1 в двухфаз(Л

С

vj

Os

С С О

ной среде, где второй фазой над водным раствором электролита является слой органических веществ. Благодаря наличию второй фазы над раствором электролита в условиях непрерывного отвода осаждаемого на катоде металлического железа обеспечивается его высокая дисперсность. Выход по току выделяющегося железного порошка составляет 95-99%,

Отделенное дисперсное железо представляет собой суспензию монокристаллов дендритообразной структуры с величиной кристаллитов 0,05-1,0 мкм.

Высокодисперсное железо можно получать также механическим истиранием, плазменно-фиэическим диспергированием и т.д., однако, наилучшие результаты достигаются при использовании электролитически восстановленного дисперсного железа не только из-за характерной дендритообразной структуры монокристаллов, но и благодаря тому, что в процессе катодного восстановления железных осадков в их кристаллическую решетку включается некоторое количество водорода в протонированной форме, усиливающего восстановительные свойства реагента.

Для повышения восстановительных свойств полученного железа в него вводят угольный порошок, который может быть получен в процессе истирания в шаровых мельницах либо при разрушении в процессе электролиза насыпных или спрессованных анодов. В последнем случае диспергированный уголь, образуя дисперсию в злектро- лите, извлекается в смеси с кэтодно-восстанавливаемым железным порошком. Количество образующегося угольного порошка в дисперсном железе зависит от марки угольных электродов.

Смесь железного и угольного порошков в высокодисперсном состоянии образуют гальванопару, смещающую потенциал железа в электроотрицательную область, что обуславливает еще более высокие восстановительные свойства реагента. Благодаря этим свойствам реагента при введении его в воду ионы таких металлов, как медь, никель, цинк, хром и другие, в соответствии с правилом электроотрицательности восстанавливаются до металлического состояния, в то время как железо вновь переходит в раствор в виде ионов Fe2, которые в нейтральной или слабощелочной среде гидроли- зуются с образованием Fe(OH)2. При наличии в обрабатываемых сточных водах ионов Cr(VI), последние взаимодействуют с соединениями двухвалентного железа, восстанавливаясь до Сг3+ и совместно с Fe + выпадают в виде гидроксидов, соосаждаясь

с металлической фазой осадка. Образующиеся частицы осадка сорбируют присутствующие в воде органические вещества. Количество вводимого реагента поддерживают в стехиометрическом соотношении к ионам тяжелых металлов.

Образующийся осадок преимущественно в виде свободных металлических фаз имеет кристаллическую структуру, обладает

0 повышенной гидравлической крупностью до 1,2-1,5 мм/с, легко отстаивается и обезвоживается, что снижает капитальные и эксплуатационные затраты при проведении этих операций. Кроме того, облегчается про5 блема утилизации таких осадков,например, в металлургическом производстве.

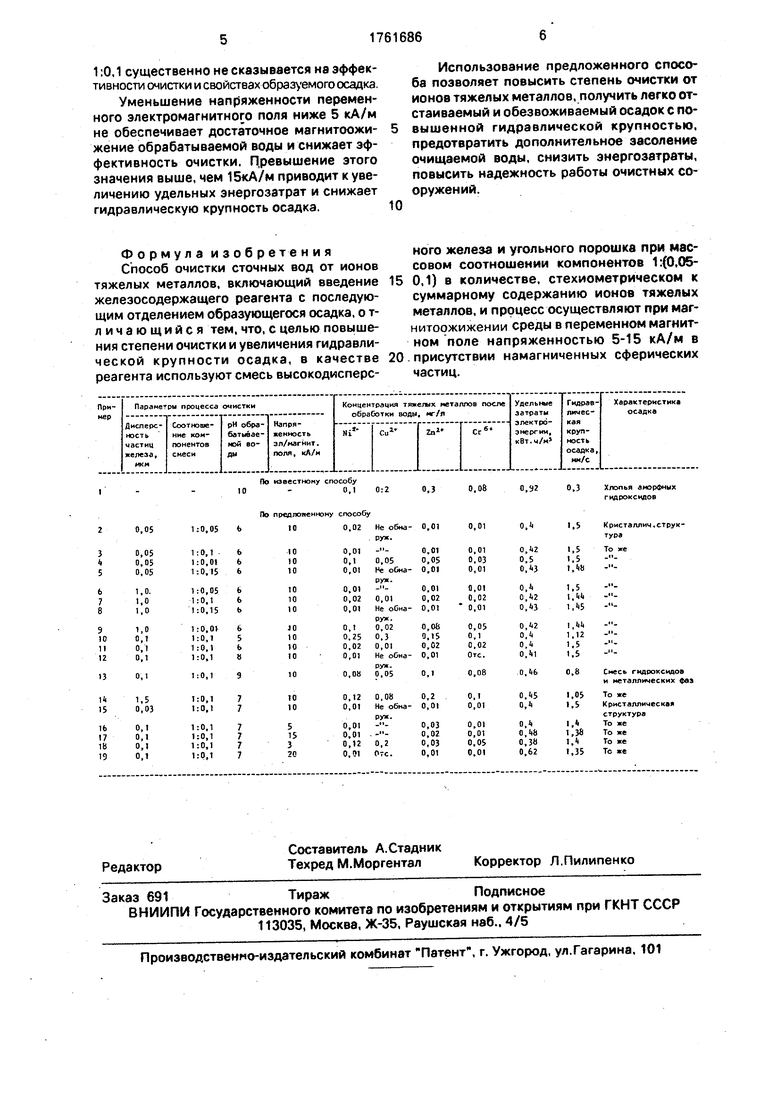

Пример. Очистке подвергают сточные воды, содержащие мг/л: Ni2 - 53,17, Cu2+- 27,21, Zn2+- 32,53, 72-35.

0Процесс очистки производят в проточных условиях путем введения реагента-смеси электрохимически полученного высокодисперсного железа дендритообразной структуры и диспергированного уголь5

ного порошка - в зону магнитоожижения,

образуемую интенсивным движением намагниченными сферическими частицами гексаферита бария. Переменное электромагнитное поле напряженностью 10 кА/м

0 создают соленоидом, размещенным с внешней стороны трубы. Массовое соотношение компонентов смеси - 1:0,1, дисперсность частиц железа - 0,05 мкм. Анализ на содержание ионов тяжелых металлов до и после

5 очистки осуществляют на рентгенофлюо- ресцентном анализаторе. Гидравлическую крупность образующегося осадка определяют постандартней методике. После очистки вода имеет следующие характеристики,

0 мг/л: Ni2+ - 0,02, - отсутствует, Zn2+ - 0,01, Cr + - 0,01. Гидравлическая крупность осадка - 1,5 мм/с, удельные затраты электроэнергии - 0,4 кВт.ч/м, осадок имеет кристаллическую структуру.

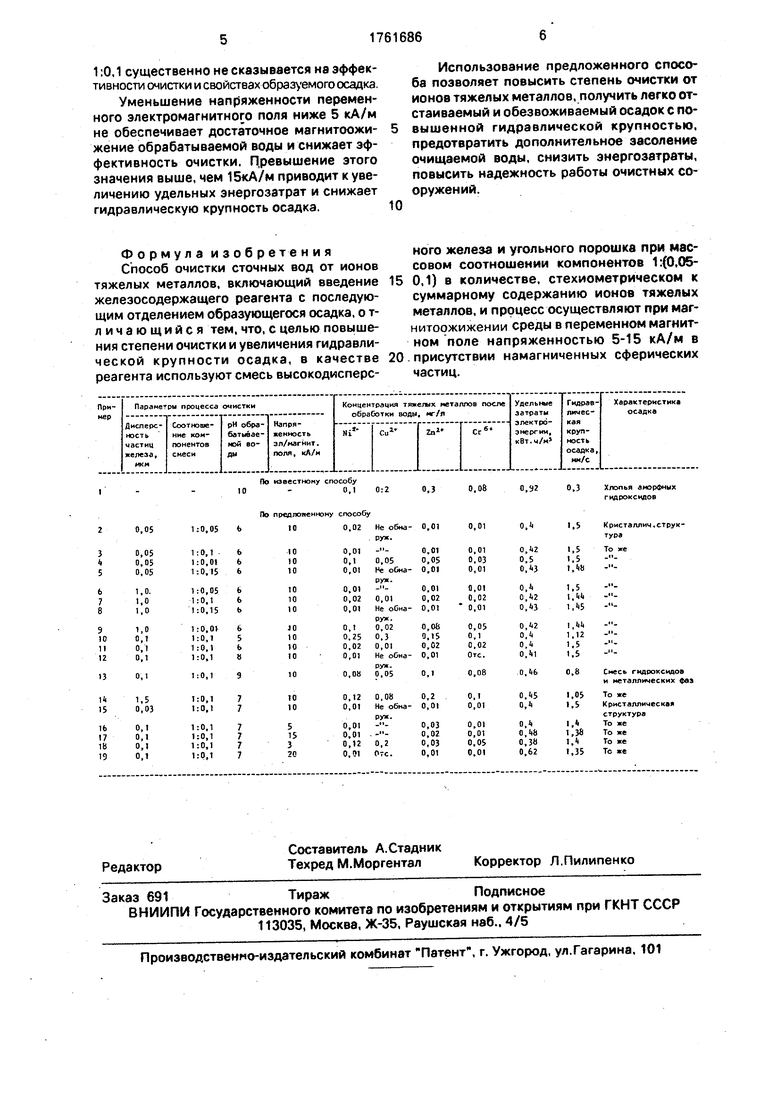

5в таблице представлены данные по эффективности очистки воды от ионов тяжелых металлов и характеристики отделяемого осадка в зависимости от параметров процесса очистки.

0Снижение количества вводимого реагента ниже стехиометрического не обеспечивает достаточной очистки воды, а превышение этого количества выше стехиометрического нецелесообразно, поскольку

5 ведет к перерасходу реагента. Уменьшение количества диспергированного угля по отношению к дисперсному железу ниже, чем 1: 0,05 снижает эффективность очистки воды и гидравлическую крупность осадка, а превышение этого соотношения выше, чем

1:0,1 существенно не сказывается на эффективности очистки и свойствах образуемого осадка. Уменьшение напряженности переменного электромагнитного поля ниже 5 кА/м не обеспечивает достаточное магнитоожи- жение обрабатываемой воды и снижает эффективность очистки. Превышение этого значения выше, чем 15кА/м приводит к увеличению удельных энергозатрат и снижает гидравлическую крупность осадка.

Использование предложенного способа позволяет повысить степень очистки от ионов тяжелых металлов, получить легко отстаиваемый и обезвоживаемый осадок с повышенной гидравлической крупностью, предотвратить дополнительное засоление очищаемой воды, снизить энергозатраты, повысить надежность работы очистных сооружений.

Использование: гальванические производства и предприятия цветной металлургии. Сущность изобретения: в сточные воды yfeu fe вводят смесь высокодисперсного железа и угольного порошка при массовом соотношении компонентов 1:(0,05-0,1). Реагент вводят в количестве, стехиометрическом к суммарному содержанию ионов тяжелых металлов. Процесс ведут при мэгнитоожи- жении среды, обеспечиваемом за счет интенсивного движения намагниченных сферических частиц в переменном электромагнитном поле напряженностью 5-15 кА/м. Способ позволяет повысить степень очистки, получить осадок с повышенной гидравлической крупностью и снизить энергозатраты. 1 табл.

Формула изобретения Способ очистки сточных вод от ионов тяжелых металлов, включающий введение железосодержащего реагента с последующим отделением образующегося осадка, о т- личающийся тем, что, с целью повышения степени очистки и увеличения гидравлической крупности осадка, в качестве реагента используют смесь высокодисперсПо известному способу

ного железа и угольного порошка при массовом соотношении компонентов 1:{0.05- 0,1) в количестве, стехиометрическом к суммарному содержанию ионов тяжелых металлов, и процесс осуществляют при маг- нитоожижении среды в переменном магнитном поле напряженностью 5-15 кА/м в . присутствии намагниченных сферических частиц.

| Способ очистки сточных вод | 1976 |

|

SU614621A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-09-15—Публикация

1990-05-07—Подача