Изобретение относится к способам получения коагулянтов для очистки сточных под от ионов тяжелых металлов, преимущественно в гальваническом производстве, и может быть применено в производствах, где образуются отходы отработанных растворов травления железа и его сплавов.

Наиболее близким решением по технической сущности и достигнутому результату является способ получения коагулянта для очистки сточных вод, включающий электролиз водного рабочего раствора повышенной электропроводности с применением анодов из отходов металла и отделение коагулянта в виде суспензии.

Однако этот способ также связан с высокими энергозатратами при получении коагулянта, так как связан с омическими потерями из-за зашламляемрсти анодов хлопьями с образующихся гидрооксидов при проведении процесса в области рН 9,5-11,0, и недостаточно высокой электропроводимости рабочего раствора хлорида

натрия. Кроме того, этот процесс протекает с низким выходом по току при анодном растворении железа, а образующиеся хлопья гидроксидов железа (II и Ш) трудно уплотняются и отделяются.

Цель изобретения - снижение энергозатрат и повышение эффективности реагента в процессе очистки за счет обеспечения возможности получения его в виде суспензии смеси высокодисперсных частиц железа и угля. Железосодержащий реагент для очистки сточных вод получают путем электролиза в двухфазной водно-органической системе, причем в качестве первой фазы используют водный электролит отработанного раствора соляно- или сернокислотного травления, насыщенный ионами железа до конструкции 30-120 г/л, в качестве анода используют смесь частиц и железа и процесс ведут при 40-70°С, рН 1,2-2,0 и катодной плотности тока 50-125 А/дм2 и при введении в раствор газообразного сернистого ангидрида в количестве 0,5-2,0 дм3 на

XI

сл

ON К 00 ГО

1 л раствора, а реагент удаляют с поверхности катода, предварительно смочив поверхность частиц реагента органической фазой.

В качестве органической фазы используют 0,5-1,0-ный раствор нафтеновой кислоты в толуоле. v

Осуществление способа получения железосодержащего реагента производится в устройстве, содержащем корпус с установленными в нем катодом и анодом, патрубки свода и вывода рабочего раствора, при этом катод выполнен в виде полого барабана из низкомагнитной нержавеющей стали, одна треть внутренней полости катода заполнена ферромагнитными сферическими частицами из спеченного гексаферрита бария, намагниченными до насыщения, и катод установлен в верхней части корпуса с возможностью вращения таким образом, что верхняя часть кагода размещена вне рабочего обьема корпуса, и снабжен приспособлением для снятия реагента с поверхности катода, анод выполнен в виде установленных наклонно под катодом камер, верхняя поверхность которых выполнена перфорированной, причем нижние концы камер соединены с патрубком ввода рабочего раствора, верхние концы камер выведены за пределы боковых стенок корпуса и внутри камер размещена смесь частиц железа и угля и установлены графитовые токоподво- ды, в нижней части корпуса размещены теплообменник, приспособление для вывода осадка и циркуляционная система, в верхней части корпуса размещено приспособление для регулирования уровня рабочего раствора и размещенного на его поверхности слоя органической фазы, а в патрубке ввода раствора смонтирован эжектор для подачи газообразного сернистого ангидрида.

Осуществление процесса получения реагента обеспечивается на вращающемся барабанном электроде, например, из нержавеющей стали, что позволяет непрерывно отводить с его поверхности электролитически восстанавливаемое металлическое железо. Благодаря наличию второй фазы нафтеновой кислоты, обладающей поверхностно-активными свойствами в растворителе (толуоле) происходит формирование высокодисперсных плохосцепляе- мых частиц металлического железа, при этом величина железных частиц составляет 500-100 А. Такая дисперсность частиц железа, имеющих дендритообразную разветвленную кристаллическую структуру, обуслааливает его химическую активность, проявляющуюся в высоких восстановительных свойствах. Так кяк процесс проводят с

стружечно-графитовыми анодами, которые электрохимически неустойчивы в процессе электролиза и частично разрушаются образуя в объеме электролита дисперсные угольные частицы, последние захватываются и равномерно соосаждаются с частицами железа, образуя высокодисперсную железо- угольную смесь.

Кислотность электролита от отработан0 ных соляно-или сернокислых растворов травления стали, составляющая 1,2-2,0 обусловлена оптимальными условиями фор мирования железных осадков, поскольк; при увеличении рН свыше 2,0 в растворе и

5 особенно в прикатодной области начинав выпадать гидроокись железа (III). Снижение рН ниже 1,2 приводят к снижению выхода по току металла, что нежелательно.

Формирование дисперсной структуры

0 железа происходит при проведении процесса электроосаждения на предельном токе при потенциалах 0,9-1,1 В. Изменение потенциала в электроположительную область относительно указанного предела приводит

5 к снижению дисперсности частиц осадка и началу формирования сплошных железных осадков в виде покрытия.

Наличие смеси угольной и стальной стружечной загрузки в качестве анодов с

0 графитовым токоподводом позволяет использовать отходы производства и диспер- гировать угольную составляющую. Циркуляция электролита через эту загрузку обуславливает вынос продукта анодного

5 растворения - ионов железа (II) и частиц угля из зоны анода и одновременно поддерживает угольные частицы в объеме раствора в равномерно взвешенном состоянии, чем обеспечивается электролитически механи0 ческий захват с катодно осаждаемыми частицами железа. Наличие слоя второй фазы над электролитом выполняет несколько функций. Во-первых, обеспечивает несплошность формирования железных осад5 ков, так как создаются условия, когда скорость зарождения новых кристаллов превалирует над скоростью роста этих кристаллов, что приводит к мелкодисперсности и денуритообразности осадков. Во-вторых,

0 при смачивании вращающейся катодной поверхности не происходит сцепление частиц осадка на ней. и они легко удаляются щеточ- но-скребковым механизмом. В третьих, бла- годаря наличию второй фазы,

5 предотвращается окисление ионов Fe(ll) в растворе кислородом воздуха, и тем самым стабилизируются условия формирования частиц железа более однородной структуры без включения в ее состав гидроксидов железа (III)

В четвертых, на своей поверхности тонкий слой огрэнических составляющих второй фазы предохраняет окисление дисперсных частиц железа и обеспечивает их стабильность при межоперационном хранении перед использованием в качестве реагента для очистки сточных вод При этом важным является то, чтобы этот слой не превышал оптимальной величины и не отражался на свойствах реагента, что в свою очередь определяется как концентрацией нафтеновой кислоты в толуоле, так и толщиной слоя второй фазы над электролитом.

Получаемый реагент обладает высокими восстановительными свойствами прежде всего благодаря высокой дисперсности частиц железа. При этом его химическая активность настолько велика, что он в высушенном состоянии может в отдельных случаях самовозгораться под действием кислорода воздуха. Поэтому он в процессе получения промывается водой с нейтрализацией в 0,5%-ном содовом растворе и хранится до использования в виде высококонцентрированной суспензии.

Наличие диспергированных угольных частиц в смеси с высокодисперсным железом повышает восстановительную способность реагента благодаря возникновению короткозамкнутых микрогальванопар. Это приводит к тому, что стационарный потенциал железа смещается в электроотрицательную область и увеличивается его электрохимическая активность, в частности, при взаимодействии с ионами других металлов в обрабатываемой среде.

Что касается тонкой пленки нафтеновой кислоты на микрочастицах реагента, то ее общее количество незначительно и она в процессе очистки воды легко омыляется до нафтенатов (типа мылонафтов), и не ухудшает процесс водоочистки. Толуол же, являющийся растворителем во второй фазе, практически не содержится в получаемом по данному способу реагенте, так как он в виде тонкой пленки, захватываемой катод- но-формируемыми дисперсными частицами, быстро испаряется с поверхности суспензии.

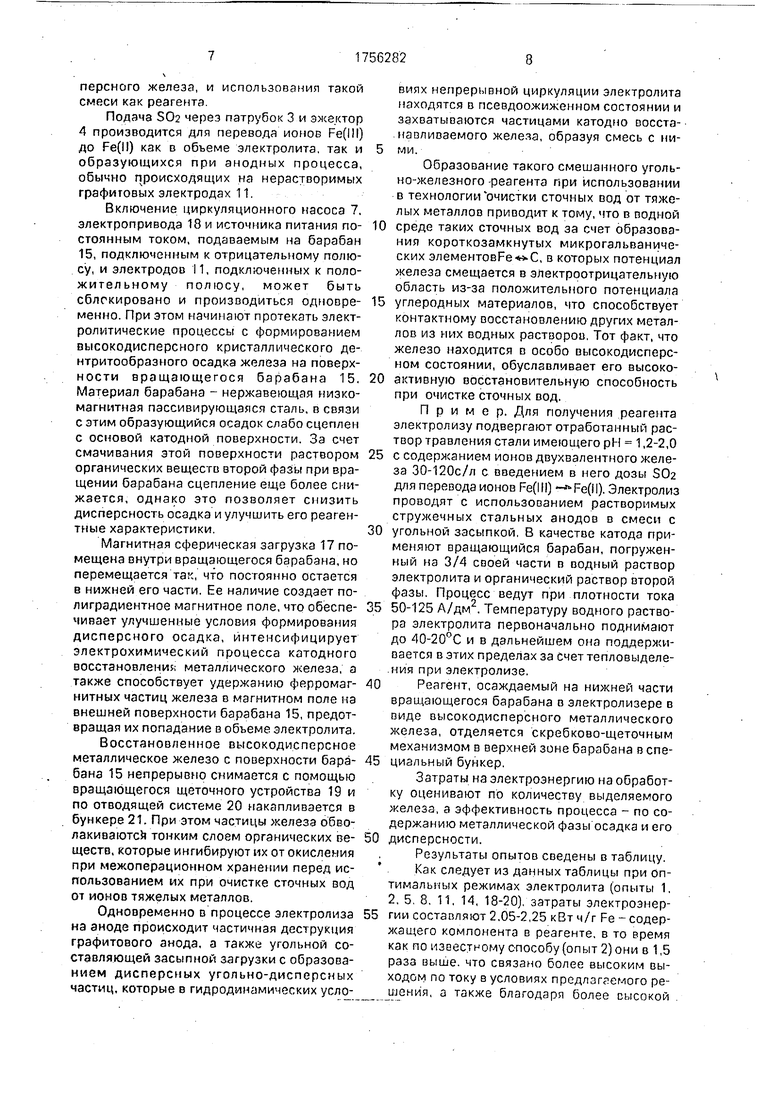

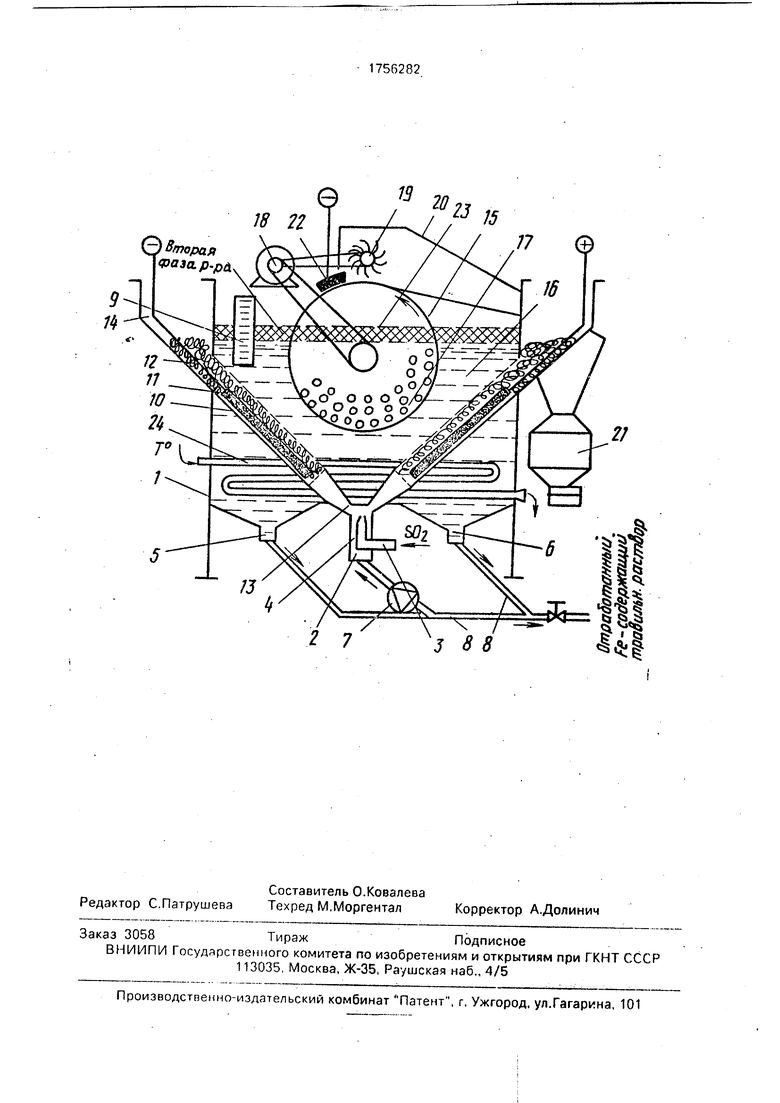

На чертеже изображено предлагаемое устройство.

Устройство содержит корпус 1 с двойным корпусом, патрубок ввода 2 отработанного Fe, содержащего травильного раствора, в который вставлен внутренний патрубок 3 с эжектором 4 для подачи сернистого ангидрида, патрубки 5 и 6 вывода, циркуляционный насос 7с системой трубопроводов 8, контролирующий уровнем 9, в корпус 1 вмонтированы наклонные перфорированные с их верхней стороны камеры 10 с графитовым эподом 11 и угольно-стружечной загрузкой 12, соединенные в нижней части крестовиной 13 с патрубками 2

ввода раствора, а верхняя часть выведена за пределы корпуса 1 с воронкообразным основанием 14, между анодными наклонными камерами 10 установлен полый барабан 15, погруженный в электролит 16, внутри барабана 15 помещена магнитная сферическая загрузка 17, а с внешней стороны расположен привод 8 вращения барабана 15 и щеточного устройства 19 с системой отвода 20 и сбора реагента с бункером 21, а также

скользящий контакт 22, нэд уровнем водного электролита 16 и выше анодных камер 10 залит раствор 23 второй фазы несмешивающихся органических веществ, а в нижней части корпуса 1 установлен змеевик для нагрева водного раствора электролита.

Устройство работает следующим образом.

Отработанный железосодержащий водный травильный раствор 16 через систему

трубопроводов 8 подается в корпус 1 устройства до уровня над анодными камерами 10, после чего заливается раствор органических вещсстз второй фазы 23, несмешивающихся с водным раствором, который с

помощью змеевика 24 нагревается,

В анодные камеры 10 вводятся графитовые аноды 11 и угольно-стружечная загрузка 12, которая по мере анодного растворения железной и вывода угольной

составляющей может периодически восполняться через воронку 14, находящуюся с внешней стороны корпуса 1 устройства. Так как вторая фаза раствора находится над уровнем первой фазы водного раствора и

внутренней части анодных камер, устраняется контактирование анодов с органическими веществами и обеспечиваются условия их активного электрохимического растворения с возможностью независимой

подсыпки и уплотнения анодной загрузки 12 по мере ее расходования.

Наклонное расположение анодных камер 10 в корпусе 1 обеспечивает улучшенные гидродинамические параметры в

условиях циркуляции раствора, а также распределения силовых линий в ванне в процессе электролиза. Наличие днища в корпусе 1 устройства конических оснований обеспечивает сбор угольно-графитового

осадка и обеспечение его циркуляции в электролите, при этом с помощью центробежного насоса 7 он диспергируется, что улучшает его характеристики на стадиях захватз при электровосстановлении диспереносе железа, и использования такой смеси как реагента

Подача S02 через патрубок 3 и эжектор 4 производится для перевода ионов Fe(lll) до Fe(ll) как в объеме электролита, так и образующихся при анодных процесса, обычно происходящих на нерастворимых графитовых электродах 11.

Включение циркуляционного насоса 7. электропривода 18 и источника питания постоянным током, подаваемым на барабан 15, подключенным к отрицательному полюсу, и электродов 11, подключенных к положительному полюсу, может быть сблокировано и производиться одновременно. При этом начинают протекать электролитические процессы с формированием высокодисперсного кристаллического де- нтритообразного осадка железа на поверхности вращающегося барабана 15. Материал барабана - нержавеющая низкомагнитная пассивирующаяся сталь, в связи с этим образующийся осадок слабо сцеплен с основой катодной поверхности. За счет смачивания этой поверхности раствором органических веществ второй фазы при вращении барабана сцепление еще более снижается, однако это позволяет снизить дисперсность осадка и улучшить его реаген- тные характеристики.

Магнитная сферическая загрузка 17 помещена внутри вращающегося барабана, но перемещается так, что постоянно остается в нижней его части. Ее наличие создает полиградиентное магнитное поле, что обеспечивает улучшенные условия формирования дисперсного осадка, интенсифицирует электрохимический процесса катодного восстановление металлического железа, а также способствует удержанию ферромагнитных частиц железа в магнитном поло на внешней поверхности барабана 15, предотвращая их попадание в объеме электролита.

Восстановленное высокодисперсное металлическое железо с поверхности барабана 15 непрерывно снимается с помощью вращающегося щеточного устройства 19 и по отводящей системе 20 накапливается в бункере 21. При этом частицы железа обволакиваются тонким слоем органических веществ, которые ингибируют их от окисления при межоперационном хранении перед использованием их при очистке сточных вод от ионов тяжелых металлов.

Одновременно в процессе электролиза на аноде происходит частичная деструкция графитового анода, а также угольной составляющей засыпной загрузки с образованием дисперсных угольно-дисперсных частиц, которые в гидродинамических условиях непрерывной циркуляции электролита находятся в псевдоожиженном состоянии и захватываются частицами катодно восстанавливаемого железа, образуя смесь с ними.

Образование такого смешанного угольно-железного реагента при использовании в технологии очистки сточных вод от тяжелых металлов приводит к тому, что в подпой

0 среде таких сточных вод за счет образования короткозамкнутых микрогальванических элементовРе -С, в которых потенциал железа смещается в электроотрицательную область из-за положительного потенциала

5 углеродных материалов, что способствует контактному восстановлению других металлов из них водных растворои, Тот факт, что железо находится в особо оысокодисперс- ном состоянии, обуславливает его высоко0 активную восстановительную способность при очистке сточных вод.

Пример. Для получения реагента электролизу подвергают отработанный раствор травления стали имеющего рН 1,2-2,0

5 с содержанием ионов двухвалентного железа 30-120с/л с введением в него дозы SOa для перевода ионов Fe(lll) (ll). Электролиз проводят с использованием растворимых стружечных стальных анодов в смеси с

0 угольной засыпкой, В качестве катода применяют вращающийся барабан, погруженный на 3/4 своей части в водный раствор электролита и органический раствор второй фазы. Процесс ведут при плотности тока

5 50-125 А/дм . Температуру водного раствора электролита первоначально поднимают до 40-20°С и в дальнейшем она поддерживается в этих пределах за счет тепловыделения при электролизе.

0 Реагент, осаждаемый на нижней части вращающегося барабана в электролизере в виде высокодисперсного металлического железа, отделяется скребково-щеточным механизмом в верхней зоне барабана в спе5 циальный бункер.

Затраты на электроэнергию на обработку оценивают по количеству выделяемого железа, а эффективность процесса - по содержанию металлической фазы осадка и его

0 дисперсности.

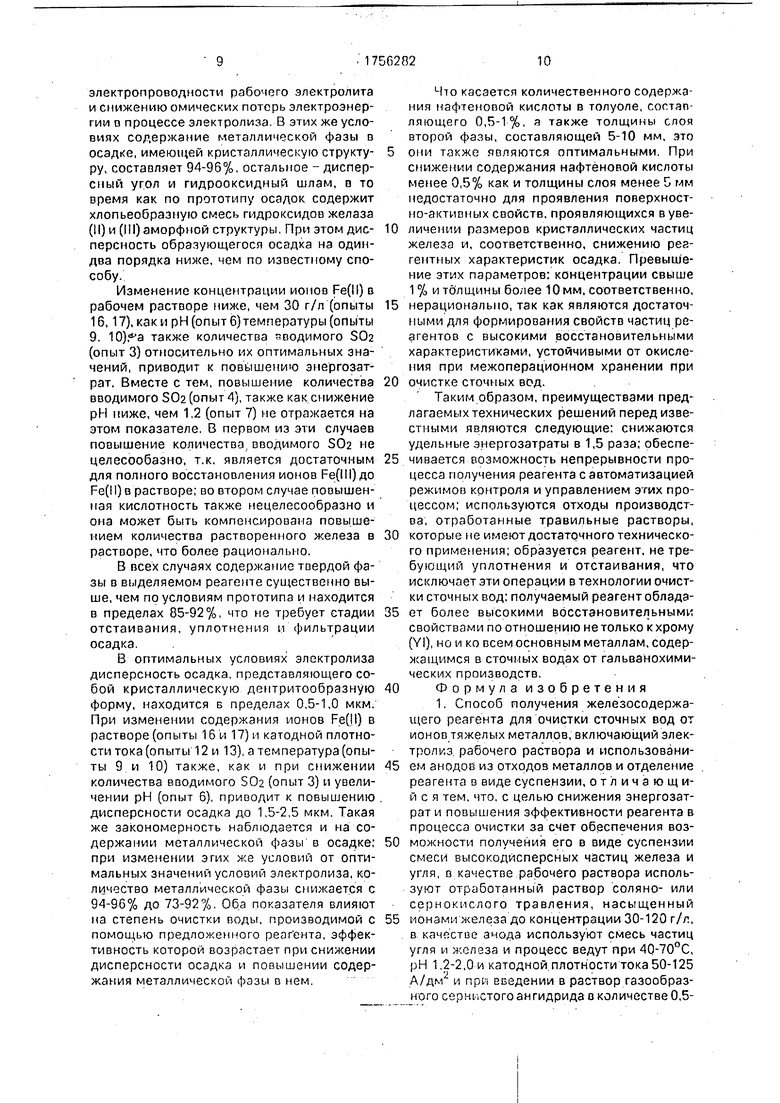

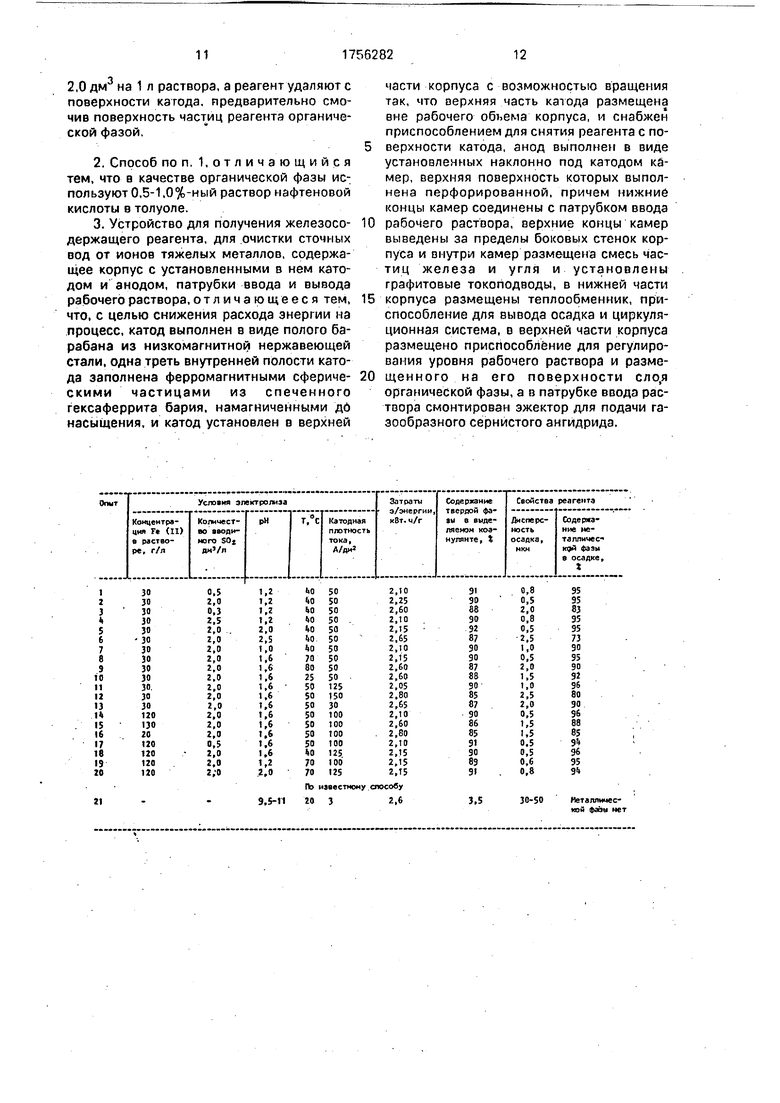

Результаты опытов сведены в таблицу. Как следует из данных таблицы при оптимальных режимах электролита (опыты 1. 2, 5 8, 11, 14, 18-20). затраты электроэнер5 гии составляют 2.05-2,25 кВт ч/г Fe -содержащего компонента в реагенте, в то время как по известному способу (опыт 2) они в 1,5 раза выше, что связано более высоким выходом по току в условиях предлагаемого решения, а также благодаря более высокой

электропроводности рабочего электролита и снижению омических потерь электроэнергии о процессе электролиза. В этих же условиях содержание металлической фазы в осадке, имеющей кристаллическую структу- ру, составляет 94-96%, остальное - дисперсный угол и гидрооксидный шлам, в то время как по прототипу осадок содержит хлопьеобразную смесь гидроксидов желаза (II) и (111) аморфной структуры, При этом дис- персность образующегося осадка на один- два порядка ниже, чем по известному способу.

Изменение концентрации ионов Fe(ll) в рабочем растворе ниже, чем 30 г/л (опыты 16,17), как и рН (опыт 6)температуры (опыты 9. Ю), также количества водимого S02 (опыт 3) относительно их оптимальных значений, приводит к повышению энергозатрат. Вместе с тем, повышение количества вводимого S02 (опыт 4), также как снижение рН ниже, чем 1,2 (опыт 7) не отражается на этом показателе. В первом из эти случаев повышение количества, вводимого S02 не целесообазно, т.к. является достаточным для полного восстановления ионов Fe(lll) до Fe(l I) в растворе; во втором случае повышенная кислотность также нецелесообразно и она может быть компенсирована повышением количества растворенного железа в растворе, что более рационально.

В всех случаях содержание твердой фазы в выделяемом реагенте существенно выше, чем по условиям прототипа и находится в пределах 85-92%, что не требует стадии отстаивания, уплотнения и фильтрации осадка.

В оптимальных условиях электролиза дисперсность осадка, представляющего собой кристаллическую дентритообразную форму, находится в пределах 0,5-1,0 мкм. При изменении содержания ионов Fe(ll) в растворе (опыты 16 и 17) и катодной плотности тока (опыты 12 и 13), а температура (опыты 9 и 10) также, как и при снижении количества вводимого SOa (опыт 3) и увеличении рН (опыт 6), приводит к повышению дисперсности осадка до 1,5-2,5 мкм. Такая же закономерность наблюдается и на содержании металлической фазы в осадке; при изменении этих же условий от оптимальных значений условий электролиза, количество металлической фазы снижается с 94-96% до 73-92%. Оба показателя влияют на степень очистки поды, производимой с помощью предложенного реагента, эффективность которой возрастает при снижении дисперсности осадка и повышении содержания металлической фазы в нем.

Что касается количественного содержания нафтеновой кислоты в толуоле, согтап- ляющего 0,5-1%, я также толщины слоя второй фазы, составляющей 5-10 мм, это они также являются оптимальными. При снижении содержания нафтеновой кислоты менее 0,5% как и толщины слоя менее Б мм недостаточно для проявления поверхностно-активных свойств, проявляющихся в увеличении размеров кристаллических частиц железа и, соответственно, снижению рез- гентных характеристик осадка. Превышение этих параметров: концентрации свыше 1 % и толщины более 10 мм, соответственно, нерационально, так как являются достаточными для формирования свойств частиц реагентов с высокими восстановительными характеристиками, устойчивыми от окисления при межоперационном хранении при очистке сточных вод.

Таким образом, преимуществами предлагаемых технических решений перед известными являются следующие: снижаются удельные энергозатраты в 1,5 раза; обеспечивается возможность непрерывности процесса получения реагента с автоматизацией режимов контроля и управлением этих процессом; используются отходы производства, отработанные травильные растворы, которые не имеют достаточного технического применения; образуется реагент, не требующий уплотнения и отстаивания, что исключает эти операции в технологии очистки сточных вод; получаемый реагент обладает более высокими восстановительными свойствами по отношению не только к хрому (YI), но и ко всем основным металлам, содержащимся в сточных водах от гальванохими- ческих производств.

Формула изобретения

1. Способ получения железосодержащего реагента для очистки сточных вод от ионов тяжелых металлов, включающий элек- троли.з рабочего раствора и использованием анодов из отходов металлов и отделение реагента в виде суспензии, отличающийся тем, что, с целью снижения энергозатрат и повышения эффективности реагента в процесса очистки за счет обеспечения возможности получения его в виде суспензии смеси высокодисперсных частиц железа и угля, в качестве рабочего раствора используют отработанный раствор соляно- или сернокислого травления, насыщенный ионами железа до концентрации 30-120 г/л, в качестве ачода используют смесь частиц угля и железа и процесс ведут при 40-70°С, рН 1,2-2,0 и катодной плотности тока 50-125 А/дм и npti введении в раствор газообразного сернистого ангидрида в количестве 0,52,0 дм на 1 л раствора, а реагент удаляют с поверхности кагода, предварительно смочив поверхность частиц реагента органической фазой,

2.Способ по п. 1,отличающийся тем, что в качестве органической фазы используют 0,5-1,0%-ный раствор нафтеновой кислоты в толуоле.

3.Устройство для получения железосо- держащего реагента, для очистки сточных вод от ионов тяжелых металлов, содержащее корпус с установленными в нем катодом и анодом, патрубки ввода и вывода рабочего раствора, отличающееся тем, что, с целью снижения расхода энергии на процесс, катод выполнен в виде полого барабана из низкомагнитной нержавеющей стали, одна треть внутренней полости катода заполнена ферромагнитными сфериче- скими частицами из спеченного гексаферрита бария, намагниченными до насыщения, и катод установлен в верхней

части корпуса с возможностью вращения так, что верхняя часть катода размещена вне рабочего объема корпуса, и снабжен приспособлением для снятия реагента с поверхности катода, анод выполнен в виде установленных наклонно под катодом камер, верхняя поверхность которых выполнена перфорированной, причем нижние концы камер соединены с патрубком ввода рабочего раствора, верхние концы камер выведены за пределы боковых стенок корпуса и внутри камер размещена смесь частиц железа и угля и установлены графитовые токоподводы, в нижней части корпуса размещены теплообменник, приспособление для вывода осадка и циркуляционная система, о верхней части корпуса размещено приспособление для регулирования уровня рабочего раствора и размещенного на его поверхности сло,я органической фазы, а в патрубке ввода раствора смонтирован эжектор для подачи газообразного сернистого ангидрида.

18 22

О} Вторая Фазлр-рц

2 7

ч Г J 88

Сущность изобретения: Электролиз проводят в двухфазной водноорганической системе в качестве первой фазы используют водный электролит отработанного раствора соляного или сернокислого травления, насыщенный ионами железа, и процесс ведут на предельном токе по ионам восстанавливаемого двухвалентного железа, катод устройства выполнен в виде полого вращающегося барабана из низкомагнитной нержавеющей стали. 1 ил., 1 табл. 2 з.п. ф-лы,

| Способ получения коагулянта для очистки сточных вод | 1978 |

|

SU675089A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-08-23—Публикация

1990-05-07—Подача