Изобретение относится к средствам контроля технологических параметров прокатного производства, в частности к измерению распределения деформаций по ее ширине. Изобретение наиболее эффективно может быть использовано на станках холодной прокатки и дрессировки полос, тонкой и тончайшей ленты.

Известно устройство для измерения распределения деформаций по ширине прокатываемой полосы содержащее вал, вращающийся в подшипниках, на котором установлены независимые силоизмерительные зоны. Электрический сигнал, пропорциональный давлению полосы на секции, снимается с датчиков через токосъемные

-

кольца. Наличие токосъемных колец снижает надежность устройства.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предложенному техническому решению является устройство контроля деформаций по ширине прокатываемой поло- сы,содержащее вал, размещенные на валу диски и датчики, число которых равно числу дисков.

Известное устройство ненадежно и неинформативно, так как не обеспечивает воз- можность измерения поперечных деформаций.

Цель изобретения - повышение надежности устройства и повышения информативности за счет обеспечения возможности измерения поперечных деформаций полосы.

Цель достигается тем, что устройство для контроля деформаций по ширине прокатываемой полосы, содержащее вал, размещенные на валу диски и датчики, число которых равно числу дисков, согласно изобретению , снабжено втулками , жестко за- крепленными коаксиально валу, аппаратурой для обработки сигналов датчиков, включающей размещенные на валу нормирующие усилители, число которых равно числу втулок, и выполненный в виде последовательно соединенных коммутатора, преобразователя аналогового сигнала в оптические импульсы, узел передачи информации, вход которого соединен с выходами нормирующих усилителей, и фотоприемник, установленный вне вала на общей с излучателем оптической оси и предназначенный для включения во внешнюю измерительную электрическую сеть, вал выполнен симметрично-ступенчатым с диаметрами ступеней симметрично уменьшающимися от наибольшего в середине вала к наименьшему у соответствующих ступеней на концах вала, датчики выполнены в виде динамометров и размещены на дисках, каждая втулка закреплена на соответствующей ступени вала, диски закреплены на наружных поверхностях втулок, количество дисков, закрепленных на каждой втулке, выбрано не менее двух, динамометры, размещенные на соседних дисках, установлены с постоянным угловым смещением друг относительно друга, и излучатель закреплен на торце вала на его оси.

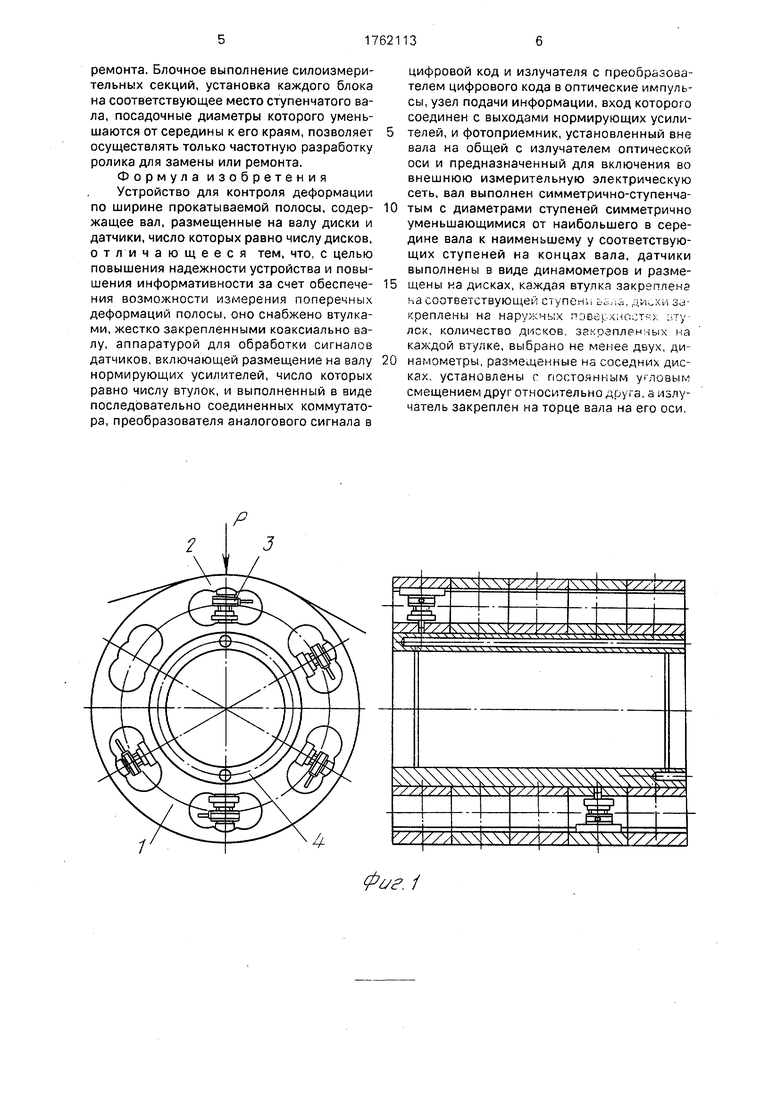

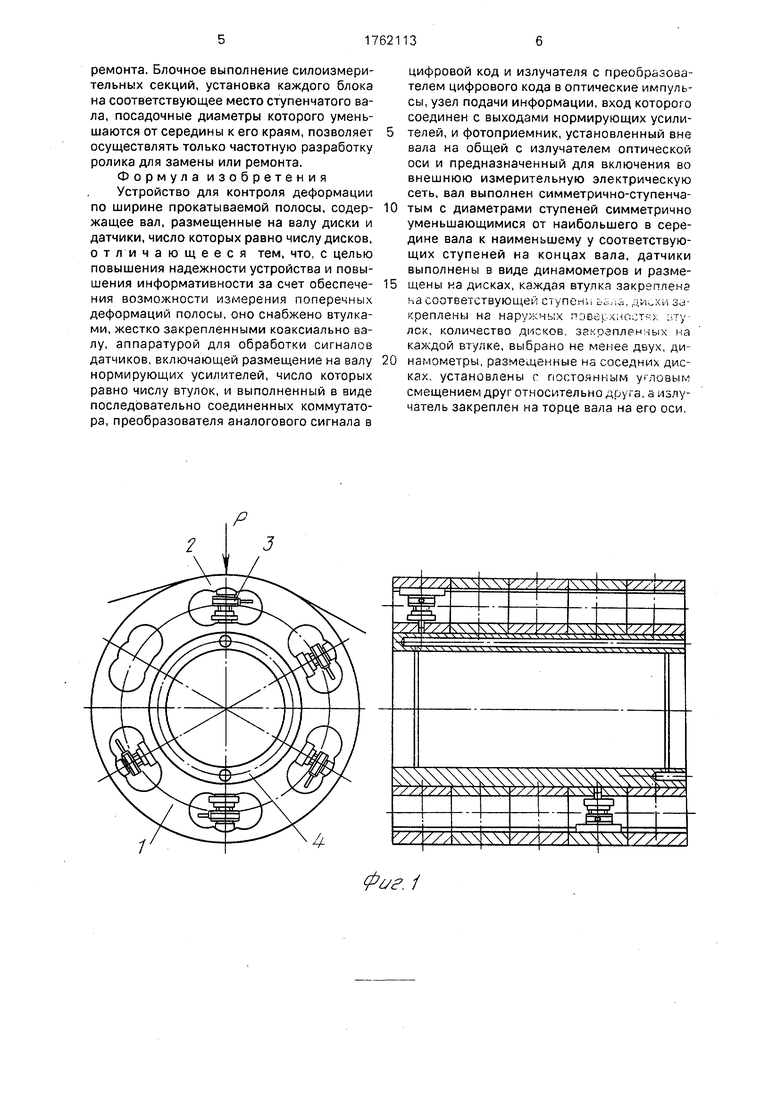

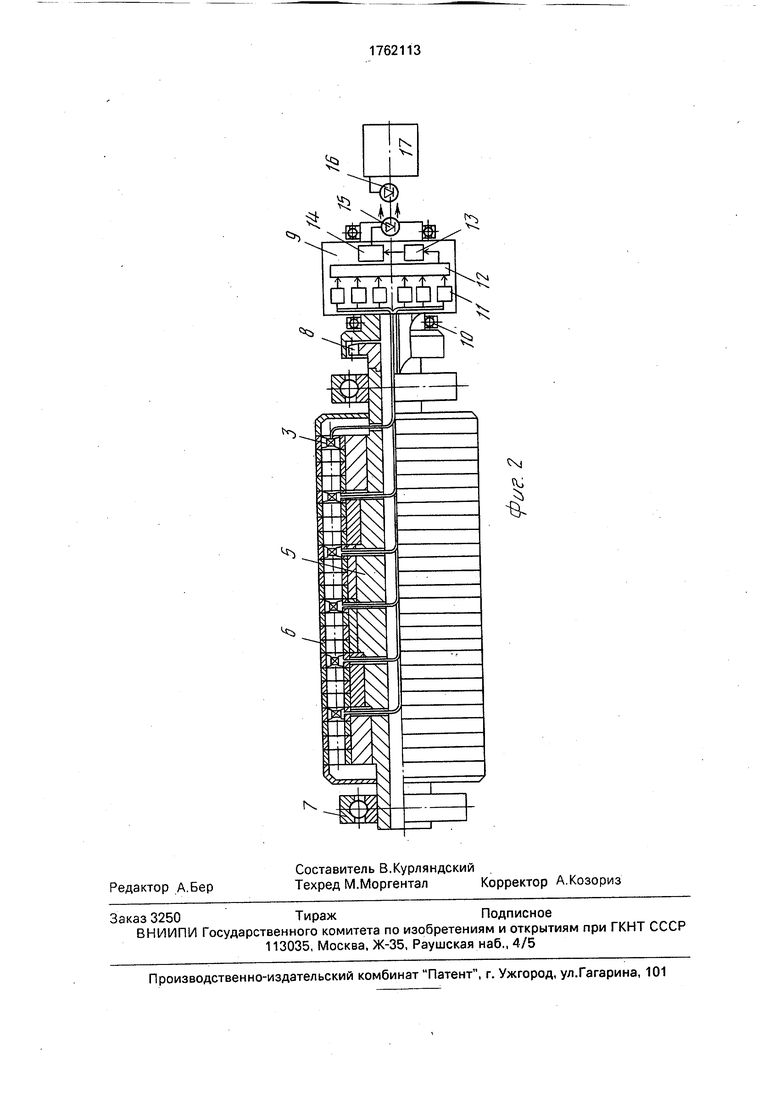

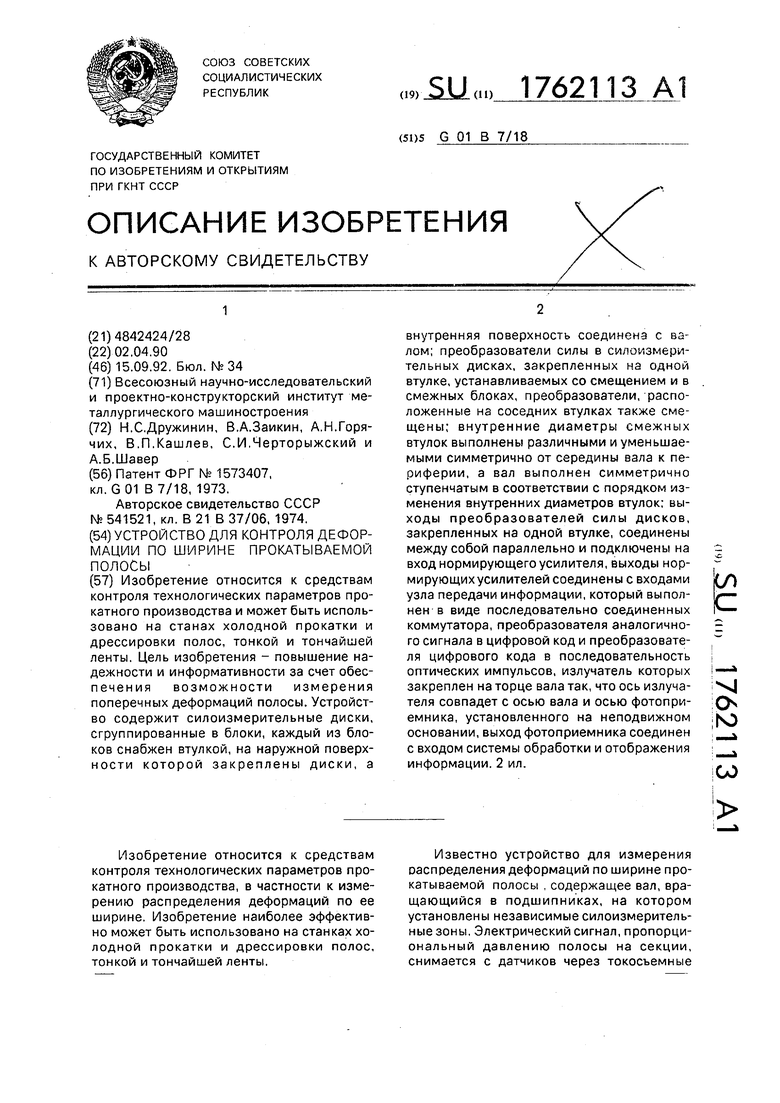

На фиг.1 изображено устройство, общий вид; на фиг,2 - блок-модуль измерительных секций.

Измерительные секции 1 содержат шесть, выполненных через 60 градусов окон для размещения датчиков силы.

Повышенная податливость балочек 2

5 обеспечивает практически полностью передачу усилия Р со стороны полосы на жесткий пьезоэлектрический датчик силы 3. До установки датчиков в секции последние с гарантированным натягом собираются на втулке

0 4 так, что окна всех секций совпадают между собой. Такая сборка секций позволяет устанавливать датчики в каждой из 5 секций, смещая датчики друг относительно друга на 60°.

5 Вал ролика 5, на который напрессованы блоки-модули секций 6 и который вращается в подшипниках 7,соединяется с помощью муфты 8 с блоком 9,вращающийся в подшипниках 10. Внутри блока 9 расположены нор0 мирующие усилители 11, к выходам которых подключены соединенные параллельно датчики силы 3 соответствующего блока-модуля секций 6, а выходы подключены к входам коммутатора 12. Выход коммутатора 12 под5 ключей к входу аналого-цифрового преобразователя 13, выход которого подключен к входу преобразователя цифрового кода в последовательность оптических импульсов 14. Излучатель 15 закреплен в торце вала

0 токосъемника 9 соосно с ним. Фотоприемник 16 установлен на неподвижном основании соосно излучателю 15 с воздушным зазором. Фотоприемник подключен к системе обработки и отображения информации

5 17. .

Устройство работает следующим образом.

Полоса в процессе прокатки воздействует на датчики силы 3, расположенные в

0 соответствующих блоках модуля таким образом, что для данного блока-модуля контакт с полосой имеет только один датчик. Электрические сигналы с датчиков, пропорциональные приложенной силе, поступают

5 на входы нормирующих усилителей 11, где происходит усиление и формирование измерительных сигналов, которые поочередно подключаются коммутатором 12 к входу аналого-цифрового преобразователя 13,

0 цифровой код с которого поступает на вход преобразователя цифрового кода в последовательность оптических импульсов 14. Излучатель 15 осуществляет импульсную засветку фотоприемника 16,преобразующе5 го световые импульсы, поступающие на вход системы обработки и отображения информации 17.

Такое конструктивное выполнение устройства повышает его надежность, упроща- ет сборку, обслуживание и удобство

ремонта. Блочное выполнение силоизмери- тельных секций, установка каждого блока на соответствующее место ступенчатого вала, посадочные диаметры которого уменьшаются от середины к его краям, позволяет осуществлять только частотную разработку ролика для замены или ремонта. Формула изобретения Устройство для контроля деформации по ширине прокатываемой полосы, содержащее вал, размещенные на валу диски и датчики, число которых равно числу дисков, отличающееся тем, что, с целью повышения надежности устройства и повышения информативности за счет обеспечения возможности измерения поперечных деформаций полосы, оно снабжено втулками, жестко закрепленными коаксиально валу, аппаратурой для обработки сигналов датчиков, включающей размещение на валу нормирующих усилителей, число которых равно числу втулок, и выполненный в виде последовательно соединенных коммутатора, преобразователя аналогового сигнала в

цифровой код и излучателя с преобразователем цифрового кода в оптические импульсы, узел подачи информации, вход которого соединен с выходами нормирующих усилителей, и фотоприемник, установленный вне вала на общей с излучателем оптической оси и предназначенный для включения во внешнюю измерительную электрическую сеть, вал выполнен симметрично-ступенчатым с диаметрами ступеней симметрично уменьшающимися от наибольшего в середине вала к наименьшему у соответствующих ступеней на концах вала, датчики выполнены в виде динамометров и размещены на дисках, каждая втулка закреплена sa соответствующее стилем,, 4. ,о .зо креплены на нарухчых rusei, ,с,,;т- . гу лек, количество дисков за1-оэплеи тыч на каждой втулке, выбрано не менее двух, динамометры, размещенные на соседних дисках установлены г постоянным угловым смещением друг относительно др га, а излучатель закреплен на торце вала на его оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Преобразователь угла поворота вала в код | 1983 |

|

SU1160568A1 |

| Преобразователь угол - код | 2016 |

|

RU2661752C2 |

| Преобразователь перемещения в код | 1987 |

|

SU1455390A1 |

| Фотоэлектрический преобразователь угла поворота вала в код | 1982 |

|

SU1037310A1 |

| Система для исследования деформаций лопаток турбомашин | 1990 |

|

SU1775620A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2012 |

|

RU2506653C2 |

| Фотоэлектрический преобразователь угла поворота вала в код | 1989 |

|

SU1658379A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2008 |

|

RU2381567C1 |

| Многоканальный фотометр | 1989 |

|

SU1805353A1 |

| Преобразователь угла поворота вала в код | 1985 |

|

SU1312735A1 |

Изобретение относится к средствам контроля технологических параметров прокатного производства и может быть использовано на станах холодной прокатки и дрессировки полос, тонкой и тончайшей ленты. Цель изобретения - повышение надежности и информативности за счет обес- печения возможности измерения поперечных деформаций полосы. Устройство содержит силоизмерительные диски, сгруппированные в блоки, каждый из блоков снабжен втулкой, на наружной поверхности которой закреплены диски, а внутренняя поверхность соединена с валом; преобразователи силы в силоизмери- тельных дисках, закрепленных на одной втулке, устанавливаемых со смещением и в смежных блоках, преобразователи, расположенные на соседних втулках также смещены; внутренние диаметры смежных втулок выполнены различными и уменьшаемыми симметрично от середины вала к периферии, а вал выполнен симметрично ступенчатым в соответствии с порядком изменения внутренних диаметров втулок; выходы преобразователей силы дисков, закрепленных на одной втулке, соединены между собой параллельно и подключены на вход нормирующего усилителя, выходы нор- мирующихусилителей соединены с входами узла передачи информации, который выполнен в виде последовательно соединенных коммутатора, преобразователя аналогичного сигнала в цифровой код и преобразователя цифрового кода в последовательность оптических импульсов, излучатель которых закреплен на торце вала так, что ось излучателя совпадет с осью вала и осью фотоприемника, установленного на неподвижном основании, выход фотоприемника соединен с входом системы обработки и отображения информации. 2 ил. vj ON ,hO CJ

2

Л //У. 7. T/ S/S.

77

//у;;.

Фиг 1

К

4

S

| Устройство контроля компонентов известково-песчаной массы и управления технологическим процессом | 1988 |

|

SU1573407A1 |

| Устройство для измерения рапределения натяжения по ширине прокатываемой полосы | 1974 |

|

SU541521A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-15—Публикация

1990-04-02—Подача