Изобретение относится к измерительной технике и может быть использовано в авиадвигателестроении или энергомашиностроении при испытаниях и доводке турбомашин.

В технике известны системы для бесконтактных исследований деформаций лопаток турбомашин, в KOTOpnix применяется

так называемый дискретно-фазовый метод измерения изгибных деформаций лопаток Суть метода заключается в измерении времени запаздывания сигнала периферийного датчика, установленного над торцами лопаток, относительно сигнала корневого датчика, размещенного у корней лопаток. К таким системам относится, например, система Элура, в которой используются индукционные или емкостные датчики прохода лопаток.

Известны и другие системы бесконтактной диагностики состояния лопаток, использующие более перспективные типы датчиков и методы обработки информации. Наиболее близкой по технической сущности к предлагаемому изобретению является волоконно-оптическая система для исследования деформаций лопаток турбомашин. Система содержит N периферийных датчиков, корневой и оборотный датчики, N+2 формирователя, N времякодовых преобразователей (ВК-преобразователей), измеритель периода вращения, интерфейс и вычислительный блок. Выход каждого датчика подключен к входу соответствующего формирователя. Выход формирователя корневого датчика подключен к первым входам N ВК-преобразователей. Выход формирователя оборотного датчика подключен к входу измерителя периода вращения и к управляющему входу интерфейса, первая группа уп- равляющих выходов которого соответственно подключена к управляющим входам ВК-преобразователей, информационные входы которых подключены соответственно к выходам формирователей периферийных датчиков. В «-преобразователи, измеритель периода вращения, интерфейс подключены к вычислительному блоку посредством шины данных, а интерфейс помимо этого подключен к вычислительному блоку посредством шины управления. Каждый из датчиков выполнен волоконногопти- ческим и содержит излучатель, фотоприемник и волоконный световод, один конец которого разделен на два пучка - осветительный и приемный, которые подведены, соответственно, к излучателю и фотоприемнику.

Рассмотренная система позволяет измерять изгибные и крутильные деформации лопаток. Но эта система не позволяет учитывать такой важный фактор, как удлинение лопаток в радиальном направлении, что имеет место вследствие действия центробежных сил при больших оборотах. Указан- ный фактор может вносить свой существенный вклад в распределение механических напряжений в лопатке В некоторых случаях удлинение лопатки может достигать несколько миллиметров. Поэтому учет радиальных деформаций представляется весьма желательным при прочностных испытаниях.

Целью предлагаемого изобретения является расширение функциональных возможностей системы, а именно: обеспечение получения информации о деформации лопа

ток в радиальном направлении (фактически удлинение лопатки предлагается вычислять по величине радиального зазора между тор- цем лопатки и рабочим торцем периферийного датчика, а этот зазор измерять в рамках основного измерительного процесса с помощью модифицированных волоконно-оптических датчиков).

Указанная цель достигается тем, что о

0 известную систему для исследования деформаций лопаток, содержащую N периферийных датчиков, корневой и оборотный датчики, N+2 формирователя, N ВК-преобразователей, измеритель периода враще5 ния, интерфейс и вычислительный блок, выход каждого датчика соединен с входом соответствующего формирователя, выход формирователя корневого датчика подключен к первым входам N ВК-преобразвате0 лей, выход формирователя оборотного датчика подключен ко входу измерителя периода и к управляющему входу интерфейса, первая группа управляющих выходов которого соответственно подключена к управля5 ющим входам ВК-преобразователей, информационные входы которых подключены соответственно к выходам формирователейпериферийныхдатчиков, ВК-преобразователи, измеритель периода

0 вращения, интерфейс подключены к вычислительному блоку посредством шины данных, а интерфейс помимо этого подключен к вычислительному блоку посредством шины управления каждый из датчиков выпол5 нен волоконно-оптическим и содержит излучатель, фотоприемник и волоконный световод, один конец которого разделен на два пучка - осветительный и приемный, которые подведены, соответственно, к излуча0 телю и фотоприемнику, внесены следующие изменения: введено N амплитудно-кодовых преобразователей (АК-преобразвателей), каждый из которых содержит последовательно соединенные управляемый усили5 тель, коммутатор, амплитудный детектор и аналого-цифровой преобразователь, выход которого подключен к шине данных, фильтр низкой частоты и компаратор, вход которого подключен к выходу коммутатора, а выход 0 к стробирующему входу амплитудного детектора и ко входу запуска аналого-цифрового преобразователя, второй выход коммутатора соответственно подключен ко входам N формирователей периферийных

5 датчиков и ко входам фильтров низкой частоты, выходы которых соответственно под- ключены к управляющим входам управляемых усилителей, входы которых соответственно подключены к выходам фотоприемников периферийных датчиков,

первые управляющие входы коммутаторов амплитудно-кодовых преобразователей подключены к выходу формирователя корневого датчика, вторые управляющие входы - к соответствующим выходам формирователей периферийных датчиков, входы - к соответствующим выходам формирователей периферийных датчиков, входы разрешения считывания аналого-цифровых преобразователей соответственно подключены ко второй группе управляющих выходов интерфейса, каждый из периферийных датчиков снабжен вторым волоконным световодом, у рабочего торца которого волокна приемного пучка размещены коаксиально вокруг волокон осветительного пучка, на другом торце второго волоконного световода осветительный и приемный пучки, соответственно, подведены к излучателю и фотоприемнику;рабочие торцы волоконных световодов отстоят один от доугого в направлении движения лопаток на расстояние, большее толщины лопаток.

Предлагаемое изобретение удовлетворяет критерию новизны, так как содержит новые, не применяемые в прототипе элементы: волоконно-оптический датчик с двумя приемно-излучающими световодами и амплитудно-кодовые преобразователи, выполненные по особой схеме.

Заявляемая система удовлетворяет и критерию существенные отличия, так как совокупность новых, оригинальных элементов (периферийные датчики и АК-преобра- зователи), с уже известными элементами позволяет получить суммарный эффект - расширение функциональных возможностей системы без существенного усложнения самой системы и без изменения схемы препарирования турбомашины. Этот эффект недостижим с помощью отдельно взятых элементов системы или других совокупностей этих элементов.

Суть изобретения состоит в том, что за счет особой конструкции периферийных датчиков и схемы обработки информации получают импульсы напряжения, временное положение которых является функцией отклонения конца лопатки от нейтрального положения, а амплитуда этих импульсов является функцией радиального зазора между торцем лопатки и рабочим торцом периферийного датчика. Причем, для получения достоверной информации о радиальных зазорах для каждой лопатки измеряют не просто амплитуду одного импульса, а осуществляют деление друг на друга двух сигналов, полученных от световодов с различным конструктивным использованием рабочих торцев и получают результат,

который не зависит от отражательных свойств поверхностей торцев лопаток.

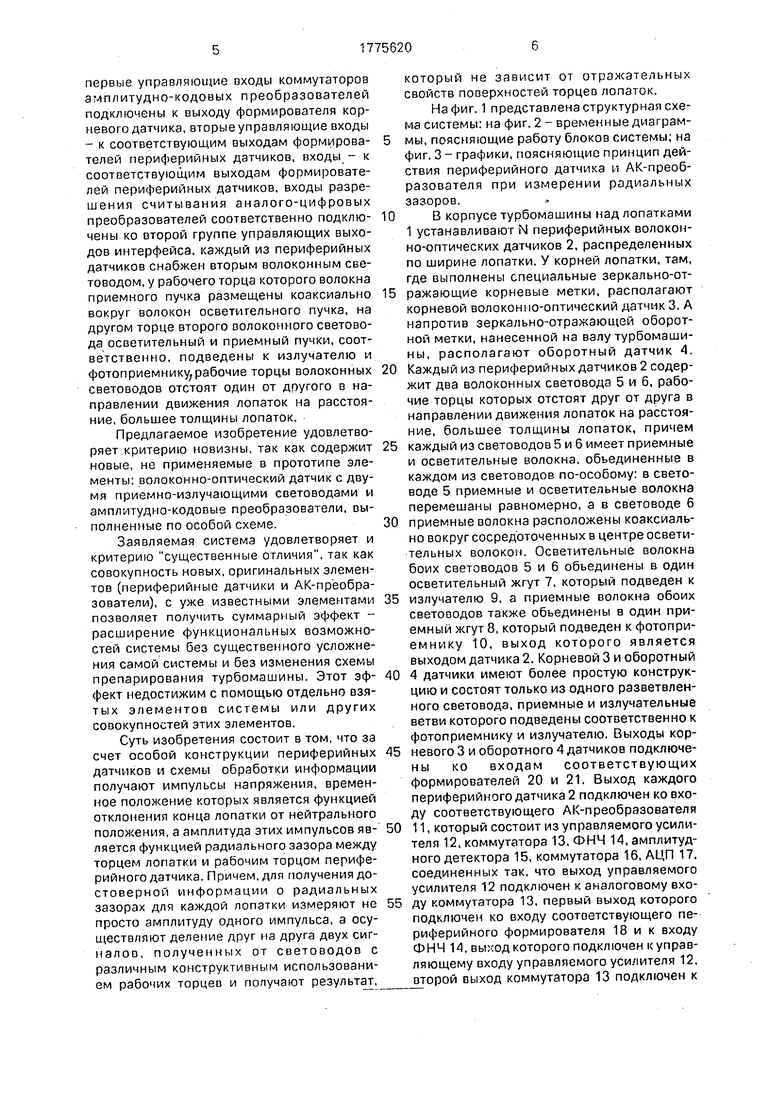

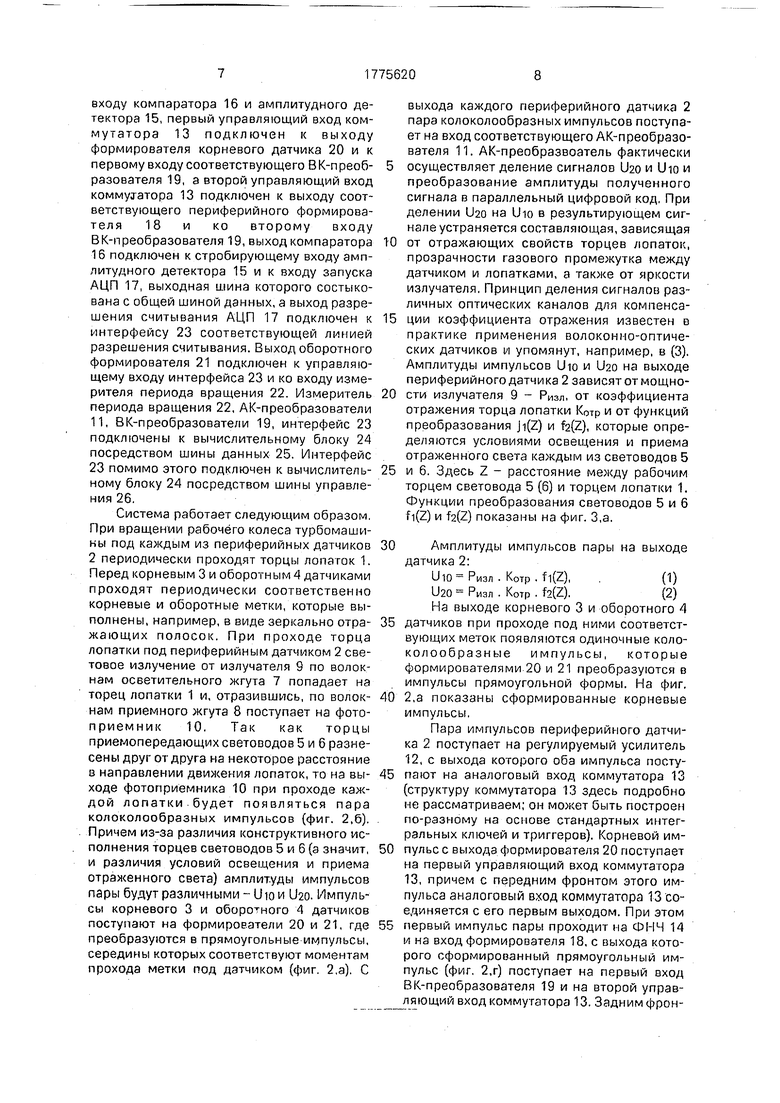

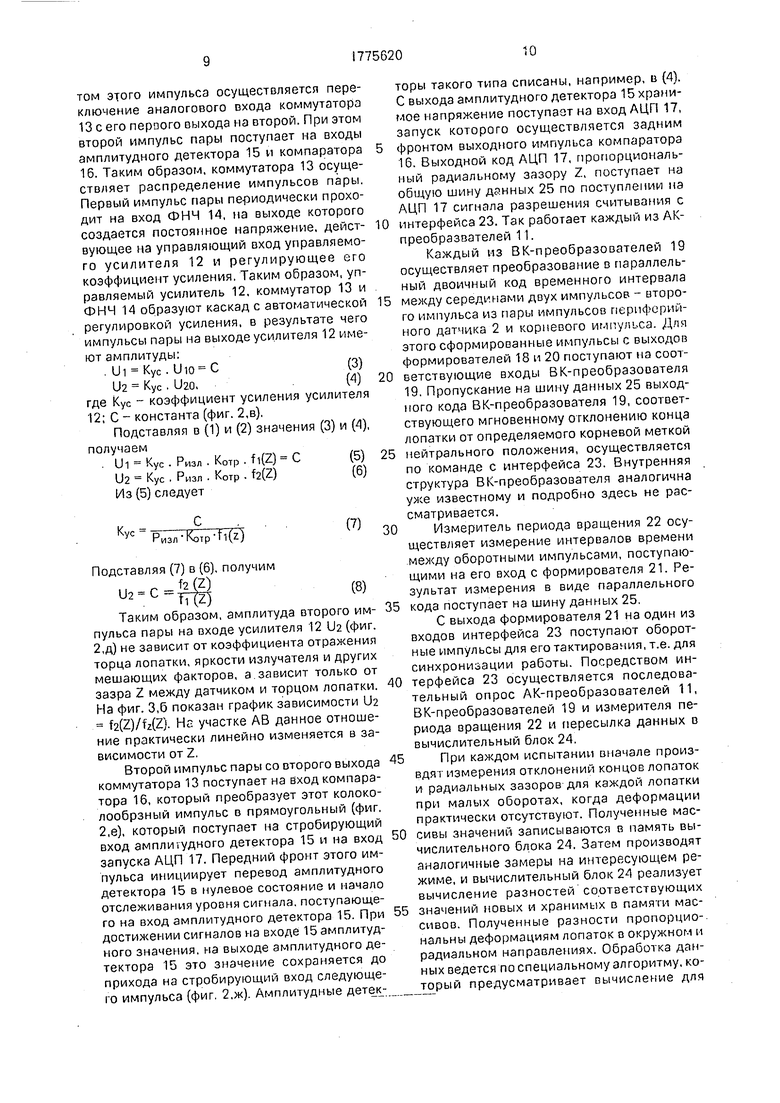

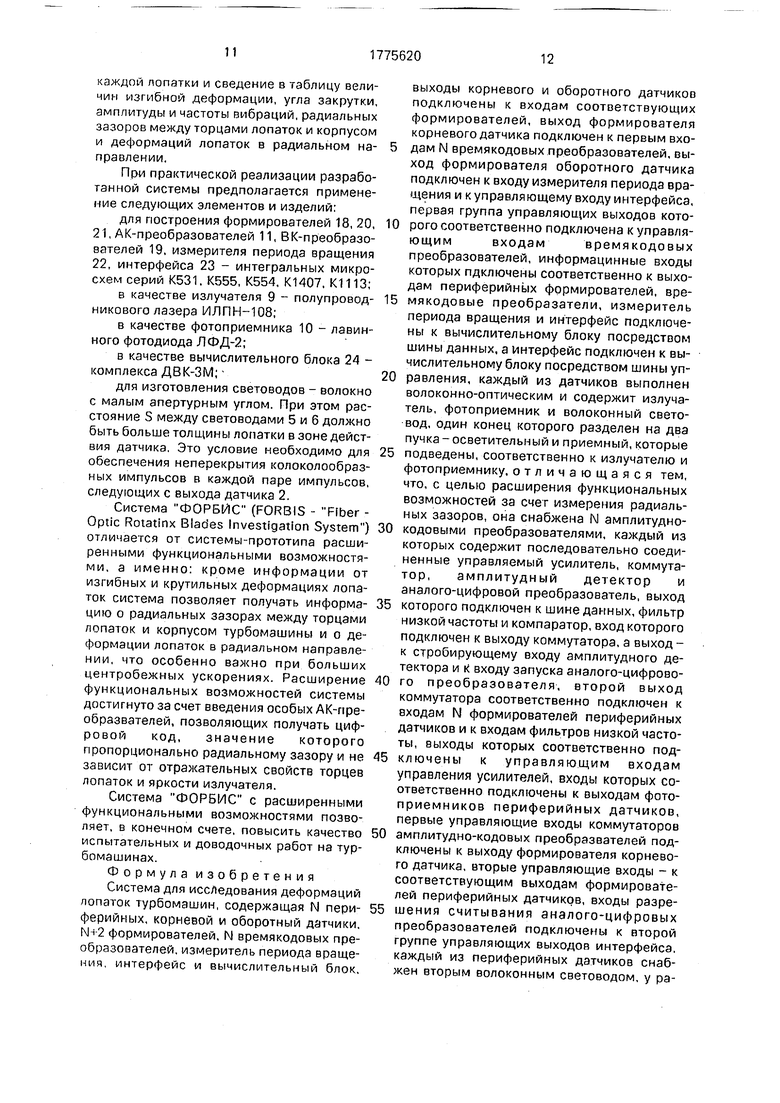

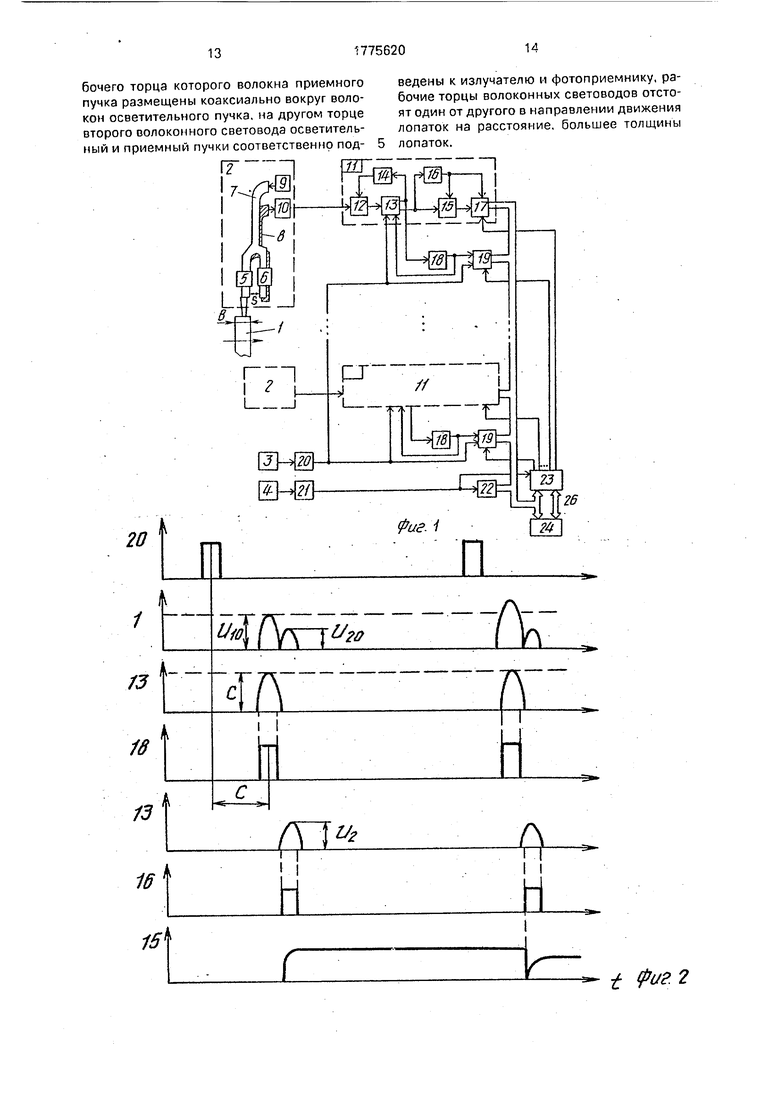

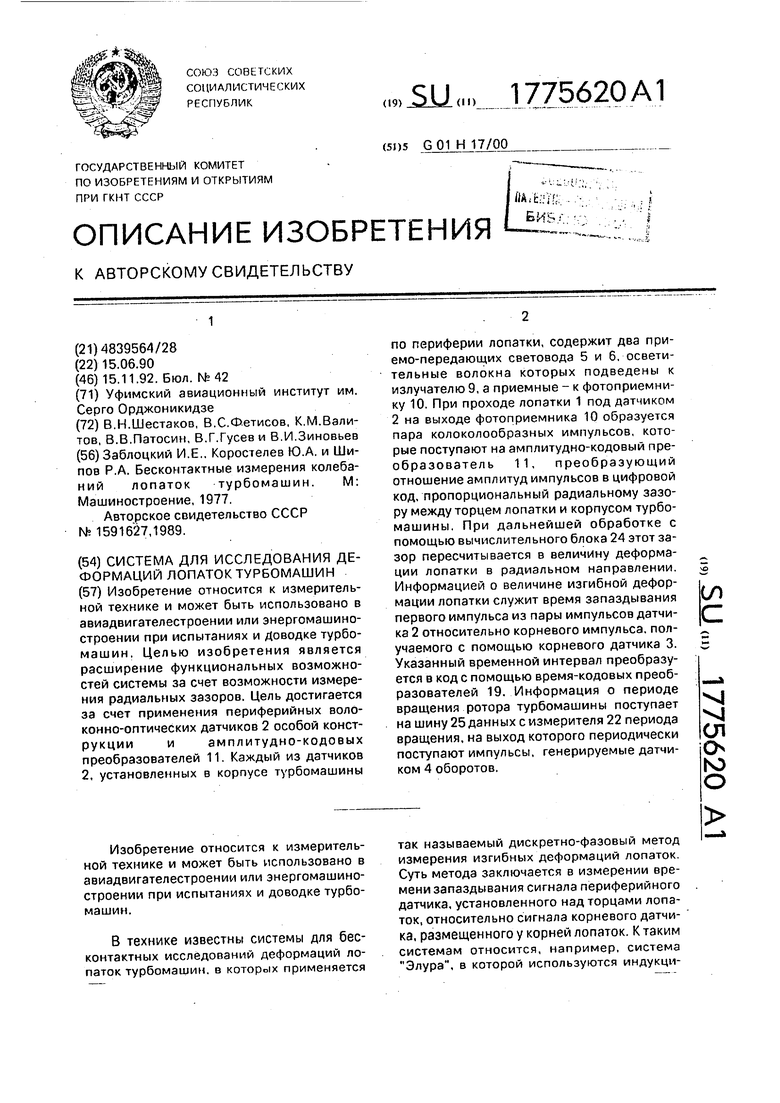

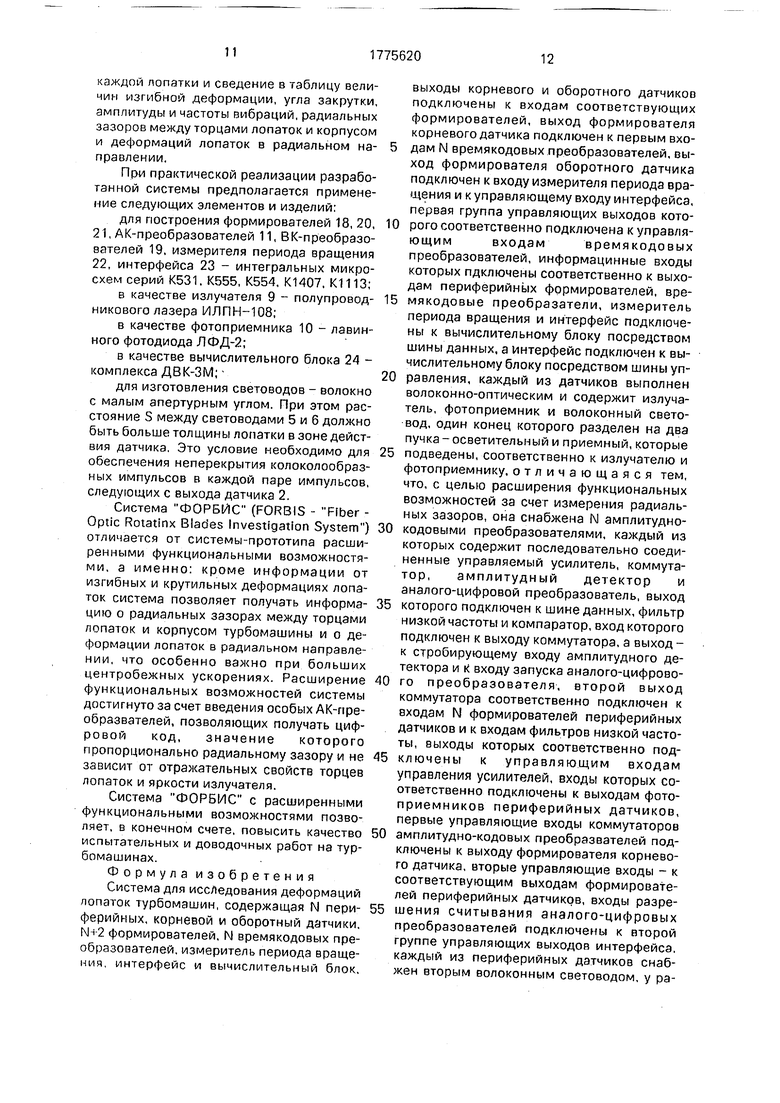

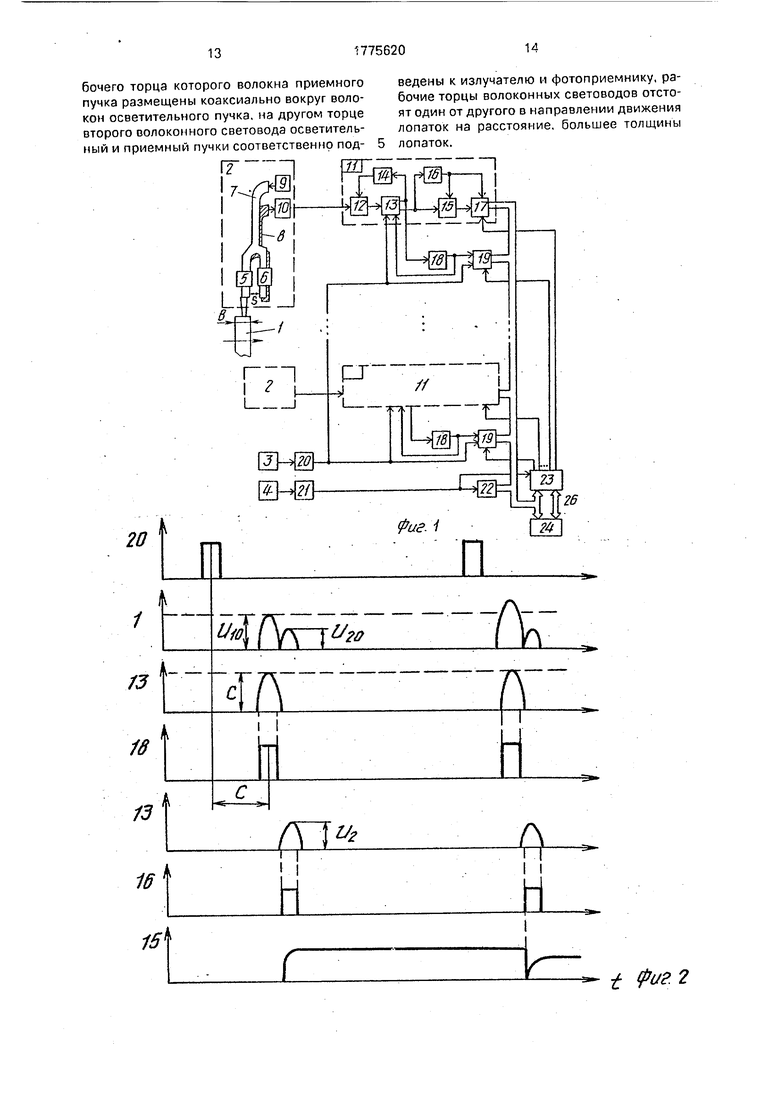

На фиг. 1 представлена структурная схема системы: на фиг. 2 - временные диаграм- 5 мы, поясняющие работу блоков системы; на фиг. 3 - графики, поясняющие принцип действия периферийного датчика и АК-преоб- разователя при измерении радиальных зазоров.

0В корпусе турбомашины над лопатками

1 устанавливают N периферийных волоконно-оптических датчиков 2, распределенных по ширине лопатки. У корней лопатки, там, где выполнены специальные зеркально-от5 ражающие корневые метки, располагают корневой волоконно-оптический датчик 3. А напротив зеркально-отражающей оборотной метки, нанесенной на валу турбомашины, располагают оборотный датчик А.

0 Каждый из периферийных датчиков 2 содержит два волоконных световода 5 и 6, рабочие торцы которых отстоят друг от друга в направлении движения лопаток на расстояние, большее толщины лопаток, примем

5 каждый из световодов 5 и б имеет приемные и осветительные волокна, объединенные в каждом из световодов по-особому: в световоде 5 приемные и осветительные волокна перемешаны равномерно, а в световоде б

0 приемные волокна расположены коаксиально вокруг сосредоточенных в центре осветительных волокон. Осветительные волокна боих световодов 5 и 6 объединены в один осветительный жгут 7, который подведен к

5 излучателю 9, а приемные волокна обоих световодов также объединены в один приемный жгут 8, который подведен к фотоприемнику 10, выход которого является выходом датчика 2. Корневой 3 и оборотный

0 4 датчики имеют более простую конструкцию и состоят только из одного разветвленного световода, приемные и излучательные ветви которого подведены соответственно к фотоприемнику и излучателю. Выходы кор5 невого 3 и оборотного 4 датчиков подключе- ны ко входам соответствующих формирователей 20 и 21. Выход каждого периферийного датчика 2 подключен ко входу соответствующего АК-преобразователя

0 11, который состоит из управляемого усилителя 12, коммутатора 13, ФНЧ 14, амплитудного детектора 15, коммутатора 16, АЦП 17. соединенных так, что выход управляемого усилителя 12 подключен к аналоговому вхо5 ду коммутатора 13, первый выход которого подключен ко входу соответствующего периферийного формирователя 18 и к входу ФНЧ 14, выход которого подключен к управляющему входу управляемого усилителя 12, второй выход коммутатора 13 подключен к

входу компаратора 16 и амплитудного детектора 15, первый управляющий вход коммутатора 13 подключен к выходу формирователя корневого датчика 20 и к первому входу соответствующего ВК-преоб- разователя 19, а второй управляющий вход коммутатора 13 подключен к выходу соответствующего периферийного формирователя 18 и ко второму входу В «-преобразователя 19, выход компаратора 16 подключен к стробирующему входу амплитудного детектора 15 и к входу запуска АЦП 17, выходная шина которого состыкована с общей шиной данных, а выход разрешения считывания АЦП 17 подключен к интерфейсу 23 соответствующей линией разрешения считывания. Выход оборотного формирователя 21 подключен к управляющему входу интерфейса 23 и ко входу измерителя периода вращения 22. Измеритель периода вращения 22, АК-преобразователи 11, ВК-преобразователи 19, интерфейс 23 подключены к вычислительному блоку 24 посредством шины данных 25, Интерфейс 23 помимо этого подключен к вычислительному блоку 24 посредством шины управления 26.

Система работает следующим образом. При вращении рабочего колеса турбомаши- кы под каждым из периферийных датчиков 2 периодически проходят торцы лопагок 1. Перед корневым 3 и оборотным 4 датчиками проходят периодически соответственно корневые и оборотные метки, которые выполнены, например, в виде зеркально отражающих полосок. При проходе торца лопатки под периферийным датчиком 2 световое излучение от излучателя 9 по волокнам осветительного жгута 7 попадает на торец лопатки 1 и, отразившись, по волокнам приемного жгута 8 поступает на фото- приемник 10. Так как торцы приемопередающих световодов 5 и 6 разнесены друг от друга на некоторое расстояние в направлении движения лопаток, то на выходе фотоприемника 10 при проходе каждой лопатки будет появляться пара колоколообразных импульсов (фиг. 2,6). Причем из-за различия конструктивного исполнения торцев световодов 5 и 6 (а значит, и различия условий освещения и приема отраженного света) амплитуды импульсов пары будут различными-Uio и U20. Импульсы корневого 3 и оборонного 4 датчиков поступают на формирователи 20 и 21, где преобразуются в прямоугольные импульсы, середины которых соответствуют моментам прохода метки под датчиком (фиг. 2,а). С

выхода каждого периферийного датчика 2 пара колоколообразных импульсов поступает на вход соответствующего АК-преобразо- вателя 11. АК-преобразвоатель фактически

осуществляет деление сигналов 1)20 и Uio и преобразование амплитуды полученного сигнала в параллельный цифровой код, При делении U20 на Uio в результирующем сигнале устраняется составляющая, зависящая

от отражающих свойств торцев лопаток, прозрачности газового промежутка между датчиком и лопатками, а также от яркости излучателя, Принцип деления сигналов различных оптических каналов для компенсации коэффициента отражения известен в практике применения волоконно-оптических датчиков и упомянут, например, в (3). Амплитуды импульсов Uio и Uao на выходе периферийного датчика 2 зависят от мощности излучателя 9 - РИзл, от коэффициента отражения торца лопатки Котр и от функций преобразования ji(Z) и f2(Z), которые определяются условиями освещения и приема отраженного света каждым из световодов 5

и 6. Здесь Z - расстояние между рабочим торцем световода 5 (6) и торцем лопатки 1. Функции преобразования световодов 5 и 6 fi(Z) и f2(Z) показаны на фиг. 3,а.

Амплитуды импульсов пары на выходе датчика 2:

. Котр.ОД .(1)

U20 Риал . Котр . f2(Z).(2)

На выходе корневого 3 и оборотного 4 датчиков при проходе под ними соответствующих меток появляются одиночные коло- колообразные импульсы, которые формирователями 20 и 21 преобразуются в импульсы прямоугольной формы. На фиг. 2,а показаны сформированные корневые импульсы,

Пара импульсов периферийного датчика 2 поступает на регулируемый усилитель

12,с выхода которого оба импульса посту- пают на аналоговый вход коммутатора 13

(структуру коммутатора 13 здесь подробно не рассматриваем; он может быть построен по-разному на основе стандартных интегральных ключей и триггеров). Корневой им- пульс с выхода формирователя 20 поступает на первый управляющий вход коммутатора

13,причем с передним фронтом этого импульса аналоговый вход коммутатора 13 соединяется с его первым выходом. При этом

первый импульс пары проходит на ФНЧ 14 и на вход формирователя 18, с выхода которого сформированный прямоугольный импульс (фиг, 2,г) поступает на первый вход ВК-преобразователя 19 и на второй управляющий вход коммутатора 13. Задним фронтом этого импульса осуществляется переключение аналогового входа коммутатора 13 с его перпого выхода на второй. При этом второй импульс пары поступает на входы амплитудного детектора 15 и компаратора 16. Таким образом, коммутатора 13 осуществляет распределение импульсов пары. Первый импульс пары периодически проходит на вход ФНЧ 14, на выходе которого создается постоянное напряжение, действующее на управляющий вход управляемого усилителя 12 и регулирующее его коэффициент усиления. Таким образом, управляемый усилитель 12, коммутатор 13 и ФНЧ 14 образуют каскад с автоматической регулировкой усиления, в результате чего импульсы пары на выходе усилителя 12 имеют амплитуды:

Ui Kyc.Uio C(3)

U2 Кус . U20.(4)

где Кус - коэффициент усиления усилителя 12; С - константа (фиг. 2,в).

Подставляя в (1) и (2) значения (3) и (4), получаем

Ui Kyc. Ризл . Котр . fi(Z) С(5)

U2 Кус . Ризл . Котр . f2(Z)(6)

Из (5) следует

к - с ус )

Подставляя (7) в (6), получим f2

(7)

(8)

Таким образом, амплитуда второго импульса пары на входе усилителя 12 U2 (фиг. 2,д) не зависит от коэффициента отражения торца лопатки, яркости излучателя и других мешающих факторов, а зависит только от зазра Z между датчиком и торцом лопатки. На фиг. 3,6 показан график зависимости 1)2 T2(Z)/fz(Z). Hs участке АВ данное отношение практически линейно изменяется в зависимости от Z.

Второй импульс пары со второго выхода коммутатора 13 поступает на вход компаратора 16, который преобразует этот колоко- лообрзный импульс в прямоугольный (фиг. 2,е), который поступает на стробирующий вход амплитудного детектора 15 и на вход запуска АЦП 17. Передний фронт этого импульса инициирует перевод амплитудного детектора 15 в нулевое состояние и начало отслеживания уровня сигнала, поступающего на вход амплитудного детектора 15. При достижении сигналов на входе 15 амплитудного значения, на выходе амплитудного детектора 15 это значение сохраняется до прихода на стробирующий вход следующего импульса (фиг. 2.ж). Амплитудные детек;

торы такого типа списаны, например, в (4). С выхода амплитудного детектора 15 хранимое напряжение поступает на вход АЦП 17, запуск которого осуществляется задним 5 фронтом выходного импульса компаратора 16. Выходной код АЦП 17, пропорциональный радиальному зазору Z, поступает на общую шину дгжных 25 по поступлении на АЦП 17 сигнала разрешения считывания с

10 интерфейса 23. Так работает каждый из АК- преобразвателей 11.

Каждый из ВК-преобразователей 19 осуществляет преобразование в параллельный двоичный код временного интервала

15 между серединами двух импульсов - второго импульса из пары импульсов перпфирий- ного датчика 2 и корневого импульса. Для этого сформированные импульсы с выходов формирователей 18 и 20 поступают на соот20 ветствующие входы ВК-преобразователя 19. Пропускание на шину данных 25 выходного кода ВК-преобразователя 19, соответствующего мгновенному отклонению конца лопатки от определяемого корневой меткой

25 нейтрального положения, осуществляется по команде с интерфейса 23. Внутренняя структура ВК-преобразователя аналогична уже известному и подробно здесь не рассматривается.

30 Измеритель периода вращения 22 осуществляет измерение интервалов времени между оборотными импульсами, поступающими на его вход с формирователя 21. Результат измерения в виде параллельного

35 кода поступает на шину данных 25.

С выхода формирователя 21 на один из входов интерфейса 23 поступают оборотные импульсы для его тактирования, т.е. для синхронизации работы. Посредством ин40 терфейса 23 осуществляется последовательный опрос АК-преобразователей 11, ВК-преобразователей 19 и измерителя периода вращения 22 и пересылка данных о вычислительный блок 24.

45При каждом испытании вначале произвдя измерения отклонений концов лопаток и радиальных зазоров для каждой лопатки при малых оборотах, когда деформации практически отсутствуют. Полученные мас50 сивы значений записываются в память вычислительного блока 24. Затем производят аналогичные замеры на интересующем режиме, и вычислительный блок 24 реализует вычисление разностей соответствующих

55 значений новых и хранимых в памяти массивов. Полученные разности пропорциональны деформациям лопаток а окружном и радиальном направлениях. Обработка данных ведется по специальному алгоритму, который предусматривает вычисление для

каждой лопатки и сведение в таблицу величин изгибной деформации, угла закрутки, амплитуды и частоты вибраций, радиальных зазоров между торцами лопаток и корпусом и деформаций лопаток в радиальном направлении.

При практической реализации разработанной системы предполагается применение следующих элементов и изделий:

для построения формирователей 18, 20,

21,АК-преобразователей 11, ВК-преобразо- вателей 19, измерителя периода вращения

22,интерфейса 23 - интегральных микросхем серий К531. К555, К554, К1407. К1113;

в качестве излучателя 9 - полупроводникового лазера ИЛПН-108;

в качестве фотоприемника 10 - лавинного фотодиода ЛФД-2;

в качестве вычислительного блока 24 - комплекса ДВК-ЗМ;

для изготовления световодов - волокно с малым апертурным углом. При этом расстояние S между световодами 5 и 6 должно быть больше толщины лопатки в зоне действия датчика, Это условие необходимо для обеспечения неперекрытия колоколообраз- ных импульсов в каждой паре импульсов, следующих с выхода датчика 2.

Система ФОРБИС (FORBIS - Fiber - Optic Rotatinx Blades Investigation System) отличается от системы-прототипа расширенными функциональными возможностями, а именно: кроме информации от изгибных и крутильных деформациях лопаток система позволяет получать информацию о радиальных зазорах между торцами лопаток и корпусом турбомашины и о деформации лопаток в радиальном направлении, что особенно важно при больших центробежных ускорениях. Расширение функциональных возможностей системы достигнуто за счет введения особых АК-пре- образвателей, позволяющих получать цифровой код, значение которого пропорционально радиальному зазору и не зависит от отражательных свойств торцев лопаток и яркости излучателя.

Система ФОРБИС с расширенными функциональными возможностями позволяет, в конечном счете, повысить качество испытательных и доводочных работ на тур- бомашинах.

Формула изобретения

Система для исследования деформаций лопаток турбомашин, содержащая N периферийных, корневой и оборотный датчики, N+2 формирователей, N времякодовых преобразователей, измеритель периода вращения, интерфейс и вычислительный блок.

выходы корневого и оборотного датчиков подключены к входам соответствующих формирователей, выход формирователя корневого датчика подключен к первым входам N времякодовых преобразователей, выход формирователя оборотного датчика подключен к входу измерителя периода вращения и к управляющему входу интерфейса, первая группа управляющих выходов которого соответственно подключена к управляющимвходамвремякодовыхпреобразователей, информацинные входы которых пдключены соответственно к выходам периферийных формирователей, времякодовые преобразатели, измеритель периода вращения и интерфейс подключены к вычислительному блоку посредством шины данных, а интерфейс подключен к вычислительному блоку посредством шины управления, каждый из датчиков выполнен волоконно-оптическим и содержит излучатель, фотоприемник и волоконный световод, один конец которого разделен на два пучка-осветительный и приемный, которые

подведены, соответственно к излучателю и фотоприемнику, отличающаяся тем, что, с целью расширения функциональных возможностей за счет измерения радиальных зазоров, она снабжена N амплитуднокодовыми преобразователями, каждый из которых содержит последовательно соединенные управляемый усилитель, коммутатор, амплитудный детектор и аналого-цифровой преобразователь, выход

которого подключен к шине данных, фильтр низкой частоты и компаратор, вход которого подключен к выходу коммутатора, а выход - к стробирующему входу амплитудного детектора и к входу запуска аналого-цифрового преобразователя, второй выход коммутатора соответственно подключен к входам N формирователей периферийных датчиков и к входам фильтров низкой частоты, выходы которых соответственно подключены к управляющим входам управления усилителей, входы которых соответственно подключены к выходам фотоприемников периферийных датчиков, первые управляющие входы коммутаторов

амплитудно-кодовых преобразвателей подключены к выходу формирователя корневого датчика, вторые управляющие входы - к соответствующим выходам формирователей периферийных датчиков, входы разрешения считывания аналого-цифровых преобразователей подключены к второй группе управляющих выходов интерфейса, каждый из периферийных датчиков снабжен вторым волоконным световодом, у рабочего торца которого волокна приемноговедены к излучателю и фотоприемнику, рапучка размещены коаксиально вокруг воло-бочие торцы волоконных световодов отстокон осветительного пучка, на другом торцеят один от другого в направлении движения

второго волоконного световода осветитель-лопаток на расстояние, большее толщины

мый и приемный пучки соответственно под-5 лопаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207523C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2584723C1 |

| Способ бесконтактного измерения деформаций лопаток турбомашины | 1989 |

|

SU1649259A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСКРУТКИ И АМПЛИТУДЫ КРУТИЛЬНОЙ СОСТАВЛЯЮЩЕЙ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337330C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152590C1 |

| СПОСОБ ИЗМЕРЕНИЯ АМПЛИТУДЫ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341781C2 |

| Измеритель частоты колебаний лопаток турбомашин | 1980 |

|

SU1006929A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН | 2000 |

|

RU2189567C1 |

| Волоконно-оптический датчик положения лопаток турбомашины | 1990 |

|

SU1763987A1 |

| Устройство для измерения деформаций турбинных лопаток | 1987 |

|

SU1487621A1 |

Изобретение относится к измерительной технике и может быть использовано в авиадвигателестроении или энергомашиностроении при испытаниях и доводке турбомашин. Целью изобретения является расширение функциональных возможностей системы за счет возможности измерения радиальных зазоров. Цель достигается за счет применения периферийных волоконно-оптических датчиков 2 особой конструкции и амплитудно-кодовых преобразователей 11. Каждый из датчиков 2, установленных в корпусе турбомашины по периферии лопатки, содержит два при- емо-передающих световода 5 и 6, осветительные волокна которых подведены к излучателю 9, а приемные - к фотоприемнику 10. При проходе лопатки 1 под датчиком 2 на выходе фотоприемника 10 образуется пара колоколообразных импульсов, которые поступают на амплитудно-кодовый пре- образователь 11, преобразующий отношение амплитуд импульсов в цифровой код, пропорциональный радиальному зазору между торцем лопатки и корпусом Турбо- машины. При дальнейшей обработке с помощью вычислительного блока 24 этот зазор пересчитывается в величину деформации лопатки в радиальном направлении. Информацией о величине изгибной деформации лопатки служит время запаздывания первого импульса из пары импульсов датчика 2 относительно корневого импульса, получаемого с помощью корневого датчика 3. Указанный временной интервал преобразуется в код с помощью время-кодовых преобразователей 19. Информация о периоде вращения ротора турбомашины поступает на шину 25 данных с измерителя 22 периода вращения, на выход которого периодически поступают импульсы, генерируемые датчиком 4 оборотов. сл С ч J сл о ю о

и

ш

I I

w

1

UL

л

± риг. 2

S(2)

а

f Ј ю

iflcffawe/tf I ffwrcmffK

f,(&

z

фигЗ

| Заблоцкий И.Е. | |||

| Коростелев Ю.А | |||

| и Шипов Р.А | |||

| Бесконтактные измерения колебаний лопаток турбомашин | |||

| М: Машиностроение, 1977 | |||

| Авторское свидетельство СССР № 1591627,1989. |

Авторы

Даты

1992-11-15—Публикация

1990-06-15—Подача