ч|

О Сд) 00

О Ч

Изобретение относится к огневой теплотехнике, а именно, к смесителям горелоч- ных устройств различного назначения.

Известен газовый смеситель, содержащий воздухоподводящий корпус, с установленной по оси газовой трубой с кольцевыми поперечными рядами одинаковых сопловых отверстий (см., например, Арсеев Л.В. Сжигание природного газа. М,, Металлургиздат, 1963, с.186,рис.8-14).

Недостатками данного устройства являются недостаточно эффективное смешение вследствие неравномерной раздачи газа по отверстиям. Наиболее близким к заявляемому техническим решением является газовый смеситель, содержащий воздухоподводящий корпус с установленной по оси газовой трубой с кольцевыми поперечными рядами радиальных одинаковых сопловых отверстий, причем внутри трубы между рядами сопловых отверстий установлены дроссельные шайбы, а конец распределителя заглушен (см. а.с. №916895,1982).

Недостатками данного устройства являются низкая эффективность смешения при конструктивных и технологических отклонениях, при переменных режимах работы.

Целью технического решения является повышение качества подготовки смеси.

Указанная цель достигается тем, что в смесителе тарелочного устройства, содержащем воздухоподводящий корпус с установленной на оси газоподводящей трубой с кольцевыми поперечными рядами отверстий одного диаметра, согласно изобретению, оси отверстий разных рядов расположены под разными углами к оси газоподводящей трубы, значение углов по ходу движения взаимодействующих сред монотонно, при этом максимальное значение угла не должно превышать 135°, а толщина стенки трубы должна быть не менее 1,4 диаметра отверстий.

8 прототипе и предлагаемом техниче- ком решении ввод газа осуществляется системой поперечных струй из трубы через несколько рядов отверстий. Характеристики массообменэ при поперечной подаче струй, как известно, в определяющей степени зависит от глубины внедрения попереч- ных струй, то есть от характера распределения струй газа по сечению потока воздуха. Поскольку h G, то от ряда к ряду глубина внедрения поперечных струй монотонно уменьшается, поскольку по ходу дви- жения сред относительный расход

Gir

уменьшается. Здесь G

i

-, G2 GKr+GB

к 1

массовый расход. Индексы; в - воздух, г - газ, I - номер ряда. В прототипе уменьшение h кроме того реализуется за счет установки дроссельных шайб (уменьшения

перепада статического давления по ходу движения потока газа). Как следствие в прототипе эффективность массообмена является невысокой. Это тем более справедливо при увеличении количества рядов отверстий. В предлагаемом устройстве этот недостаток устраняется за счет подачи газа под разными углами к оси газоподводящей трубы. Поскольку при уменьшении угла атаки а глубина внедрения струй в радиальном

направлении также уменьшается, то за счет изменения угла атаки (увеличения его по ходу движения сред) компенсируется влияние изменьшения G на характер распределения струй по сечению потока. Тем самым

обеспечивается возможность поддержания Попт для всех рядов струй, а значит и максимальное качество подготовки смеси.

Отличительные признаки предлагаемого технического решения соответствуют

критерию существенных отличий как показал анализ научно-технической и патентной литературы.

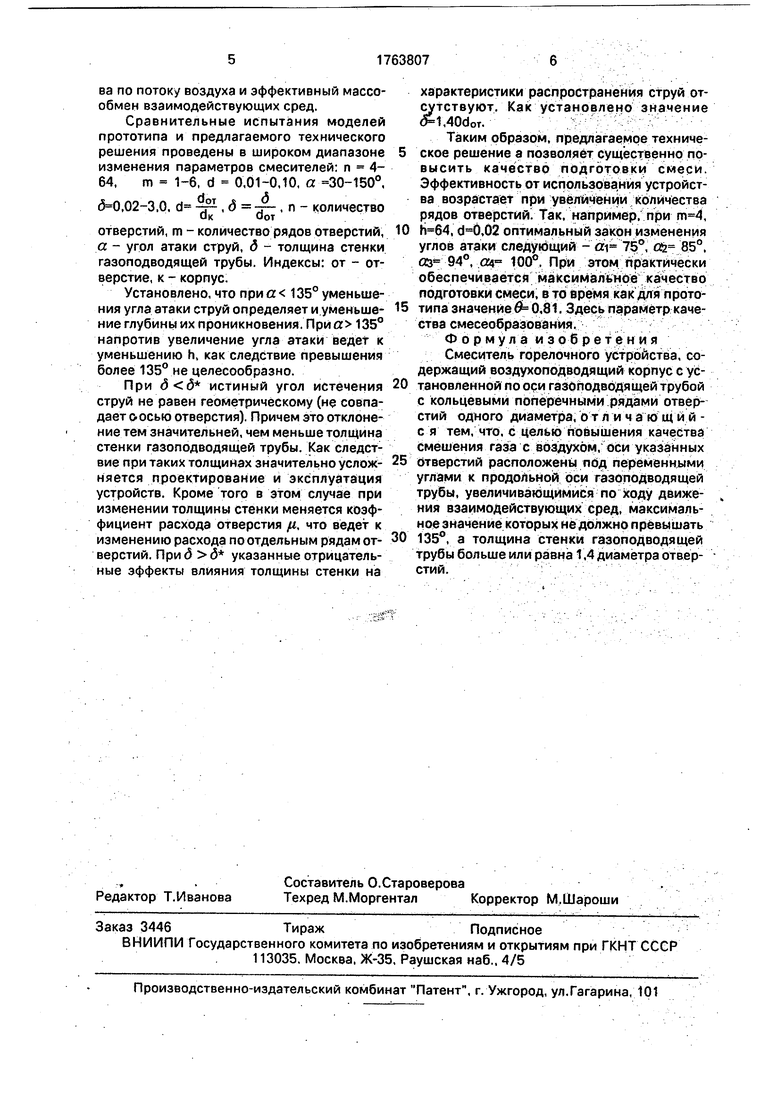

На чертеже приведен общий вид предлагаемого устройства.

Смеситель горелочного устройства содержит воздухоподводящий корпус 1, по оси которого установлена газоподводящая труба 2. На боковой поверхности газоподводящей трубы 2 расположено несколько

кольцевых рядов отверстий 3. Оси отверстий 2 расположены под разными углами к оси воздухоподводящего корпуса. По ходу движения взаимодействующих сред угол между осью отверстий 3 и осью трубы 2

монотонно возрастает. Как следствие, минимальное значение угол а имеет для 1-ого ряда отверстий 3. а максимальное значение -для последнего ряда отверстий 3. При этом максимальное значение угла а не должно

превышать 135°, а отношение толщины стенки трубы 2 к диаметру отверстий 3 должно быть не меньше чем 1,4.

Работа устройства осуществляется сле- дующим образом.

Воздух в виде потока поступает в воздухоподводящий корпус 1. Газ поступает по газоподводящей трубе 2, а из нее через систему отверстий 3 истекает в поток воздуха в виде многорядной системы поперечных струй.

За счет увеличения угла истечения а каждого последующего ряда обеспечивается оптимальное перераспределение топлива по потоку воздуха и эффективный массо- обмен взаимодействующих сред.

Сравнительные испытания моделей прототипа и предлагаемого технического решения проведены в широком диапазоне изменения параметров смесителей: п 4- 64, m 1-6, d 0,01-0,10, а 30-150°.

,02-3.0, d -г1,6 -г-, п - количество UKОот

отверстий, m - количество рядов отверстий, а - угол атаки струй, б - толщина стенки газоподводящей трубы. Индексы: от - отверстие, к - корпус.

Установлено, что прис 135° уменьшения угла атаки струй определяет и уменьшение глубины их проникновения. При а 135° напротив увеличение угла атаки ведет к уменьшению h, как следствие превышения более 135° не целесообразно.

При 5 «5 истиный угол истечения струй не равен геометрическому (не совпадает & осью отверстия). Причем это отклонение тем значительней, чем меньше толщина стенки газоподводящей трубы. Как следствие при таких толщинах значительно усложняется проектирование и эксплуатация устройств. Кроме того в этом случае при изменении толщины стенки меняется коэффициент расхода отверстия (л, что ведет к изменению расхода по отдельным рядам отверстий. При 5 (5 указанные отрицательные эффекты влияния толщины стенки на

характеристики распространения струй отсутствуют. Как установлено значение ,40dOT.

Таким образом, предлагаемое техническое решение а позволяет существенно повысить качество подготовки смеси. Эффективность от использования устройства возрастает при увеличении количества рядов отверстий. Так, например, при ,

, ,02 оптимальный закон изменения углов атаки следующий - ои 75°, о& 85°, оа 94°, сиг 100°. При этом практически обеспечивается максимальное качество подготовки смеси, в то время как для прототипа значение 0 0,81. Здесь параметр качества смесеобразования.

Формула изобретения Смеситель горелочного устройства, содержащий воздухоподводящий корпус с установленной по оси газоподводящей трубой с кольцевыми поперечными рядами отверстий одного диаметра, отличающий- с я тем, что, с целью повышения качества смешения газа с воздухом, оси указанных

отверстий расположены под переменными углами к продольной оси газоподводящей трубы, увеличивающимися по ходу движения взаимодействующих сред, максимальное значение которых не должно превышать

135°, а толщина стенки газоподводящей трубы больше или равна 1,4 диаметра отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ ГОРЕЛКА | 1994 |

|

RU2088849C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2100699C1 |

| СПОСОБ СЖИГАНИЯ ГАЗА В ГОРЕЛКАХ ЗАЖИГАТЕЛЬНЫХ ГОРНОВ АГЛОМЕРАЦИОННЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525960C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1990 |

|

SU1774705A1 |

| Жаровая труба камеры сгорания газотурбинного двигателя ДН80 и ДУ80 | 2023 |

|

RU2805719C1 |

| ЩЕЛЕВАЯ ПОДОВАЯ ГОРЕЛКА | 1994 |

|

RU2075693C1 |

| МАЛОГАБАРИТНАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2406933C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОГО СМЕШЕНИЯ | 1992 |

|

RU2005957C1 |

| МНОГОСОПЛОВАЯ РЕКУПЕРАТИВНАЯ ТРУБЧАТАЯ ГОРЕЛКА | 1996 |

|

RU2103602C1 |

| МНОГОСОПЛОВОЙ НАКОНЕЧНИК УСТРОЙСТВА ДЛЯ ПЛАВЛЕНИЯ | 1999 |

|

RU2186294C2 |

Использование: в горелонных устройствах. Сущность: ось отверстий 3 расположены под переменными углами к продольной оси газо под водя щей трубы 2, увеличивающимися по ходу движения взаимодействующих сред, максимальное значение которых не должно превышать 135°, а толщина стенки газоподводящей трубы 2 больше или равна 1,4 диаметра отверстий 3. 1 ил.

| Арсеев Л.В | |||

| Сжигание природного газа | |||

| - М.: Металлургиздат | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Газовый смеситель | 1980 |

|

SU916895A1 |

Авторы

Даты

1992-09-23—Публикация

1991-01-21—Подача