Изобретение относится к измерительной технике и может быть использовано для измеения параметров вибраций вращающихся лопаток турбомашины дискретно-фазовым методом.

Известны волоконно-оптические датчики положения вращающихся лопаток турбо- машин, содержащие разветвленный световод, рабочий торец которого выполнен в виде круга со случайным распределением приемных и передающих волокон, и оптически связанные с ним приемник и источник излучения.

Недостатком известных датчиков является невозможность их использования для фиксации момента прохода кромок лопаток, т.к. кромки лопаток могут значительно смещаться в осевом направлении и выходить из зоны действия датчика.

Наиболее близким по технической сущности к предлагаемому датчику является кромочный волоконно-оптический датчик положения вращающихся лопаток турбомашины, содержащий световод с вытянутой в осевом направлении линейной диаграммой направленности рабочего торца, состоящий

vj О СО

ю

00

VI

из группы передающих и группы приемных волокон, оптически связанные с ним приемник и источник излучения, в котором за момент прохода лопатки под датчиком принимается фронт импульса прохода лопатки.

Недостатком данного датчика является низкая точность фиксации момента прохода под ним вращающихся лопаток, обусловленная пологостью фронта импульса прохода лопатки и возможностью изменения во времени крутизны этого фронта.

Цель изобретения - повышение точности фиксации положения лопаток под датчиком. Указанная цель достигается тем, что в известный кромочный волоконно-оптиче- ский датчик положения вращающихся лопаток турбомашины, содержащий источник света, фотоприемник и световод, состоящий из группы передающих и группы приемных волокон, причем рабочий торец световода имеет прямоугольное сечение, большая сторона которого ориентирована в осевом направлении турбомашины. приемные волокна световода оптически связаны с фотоприемником, а передающие волокна - с источником света, дополнительно введены второй световод, второй фотоприемник, два усилителя с автоматической регулировкой усиления (АРУ), два ограничителя и вычитатель, приемные волокна второ- го световода оптически связаны со вторым фотоприемником, а передающие волокна - с источником света, выходы фотоприемников через соответствующие последовательно соединенные усилители с АРУ и ограничители подключены к входам вычитателя, причем рабочий торец второго световода смещен относительно рабочего торца первого световода на величину, не превышающую окружной размер кромки лопатки турбомашины, а рабочие торцы световодов отстоят от торцев лопаток турбомашины на величину Z, определенную из соотношения:

Z S/(2tg pl

где S - расстояние между торцами световодов;

р- апертурный угол волокон.

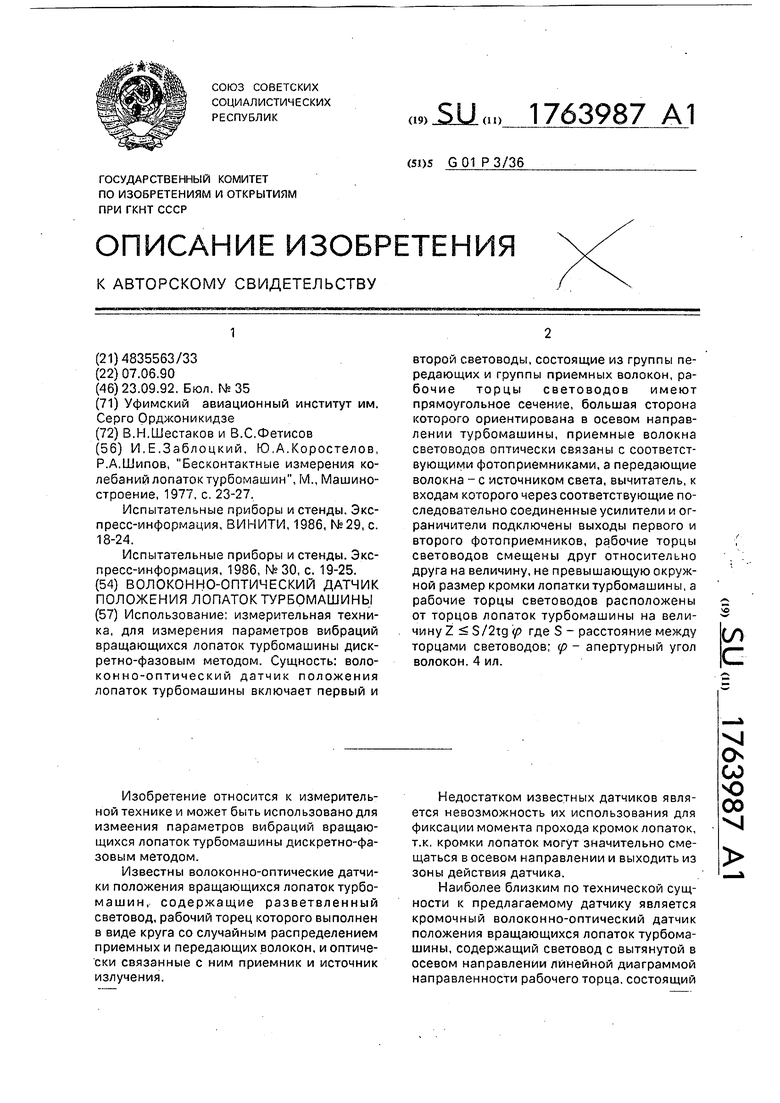

Блок-схема датчика .изображена на фиг.1. Фиг.2 поясняет выбор расстояния между датчиками. На фиг.З показана схема расположения датчика на турбомаши- не при измерении колебаний передней кромки лопатки, временные диаграммы работы датчика представлены на фиг.4. Датчик содержит первый 1 и второй 2 световоды, каждый из которых состоит

из группы 3, 4 передающих волокон и группы 5, 6 приемных волокон, соответственно, источник излучения 7, два приемника 8, 9, два усилительных каскада 10, 11 с АРУ, два ограничителя 12, 13 и вычитатель 14. Источник излучения 7 оптически связан с передающими группами волокон 3, 4, а фотоприемники 8, 9 оптически связаны с группами 5, 6 приемных волокон, соответственно. Выходы фотоприемников 8, 9 связаны с входами 14 через последовательно соединенные усилительный каскад 10 (11) и ограничитель 12 (13). Выход вычитателя 14 служит выходом датчика.

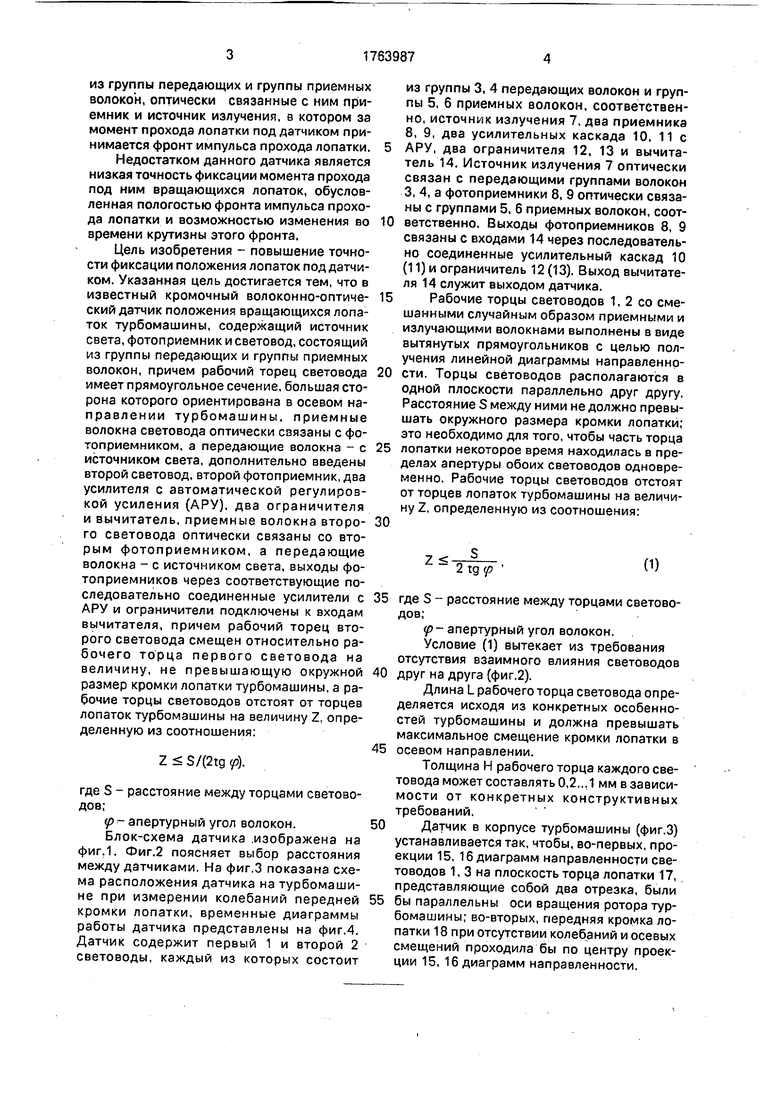

Рабочие торцы световодов 1, 2 со смешанными случайным образом приемными и излучающими волокнами выполнены в виде вытянутых прямоугольников с целью получения линейной диаграммы направленности. Торцы световодов располагаются в одной плоскости параллельно друг другу. Расстояние S между ними не должно превышать окружного размера кромки лопатки; это необходимо для того, чтобы часть торца лопатки некоторое время находилась в пределах апертуры обоих световодов одновременно. Рабочие торцы световодов отстоят от торцев лопаток турбомашины на величину Z, определенную из соотношения:

Z

2tgp

О)

где S - расстояние между торцами световодов;

р- апертурный угол волокон.

Условие (1) вытекает из требования отсутствия взаимного влияния световодов друг на друга (фиг.2).

Длина L рабочего торца световода определяется исходя из конкретных особенностей турбомашины и должна превышать максимальное смещение кромки лопатки в осевом направлении.

Толщина Н рабочего торца каждого световода может составлять 0,2... 1 мм в зависимости от конкретных конструктивных требований.

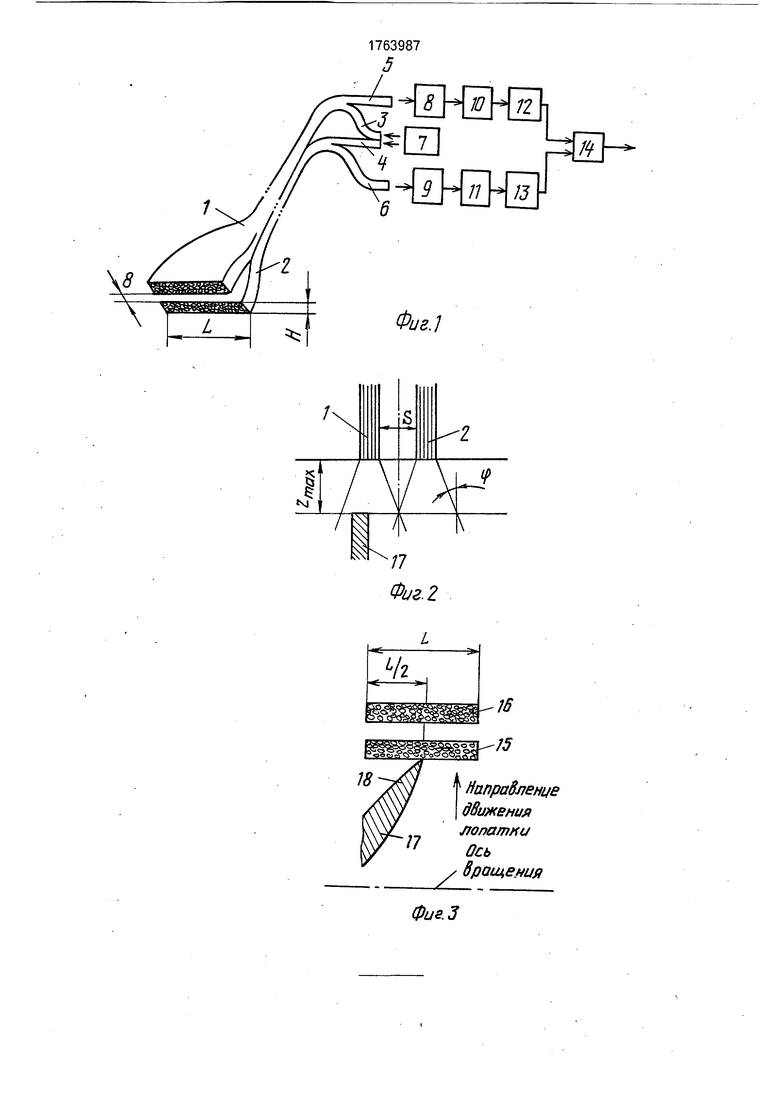

Датчик в корпусе турбомашины (фиг.З) устанавливается так, чтобы, во-первых, проекции 15, 16 диаграмм направленности световодов 1, 3 на плоскость торца лопатки 17, представляющие собой два отрезка, были бы параллельны оси вращения ротора турбомашины; во-вторых, передняя кромка лопатки 18 при отсутствии колебаний и осевых смещений проходила бы по центру проекции 15, 16 диаграмм направленности.

При измерении колебаний задней кромки датчик устанавливается аналогично.

Датчик работает следующим образом.

Оптическое излучение от источника 7 излучения подается в рабочие зоны первого

1и второго 2 световода, через группу передающих волокон 3, 4 соответственно.

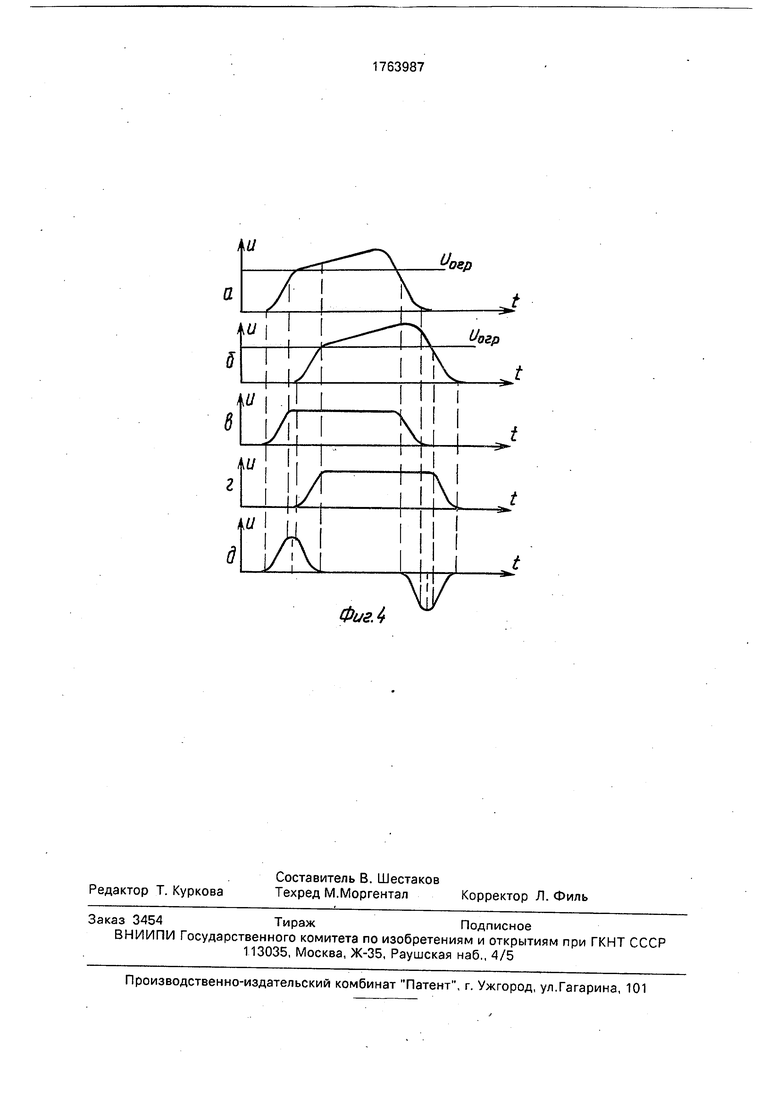

При проходе кромки лопатки 18 под первым световодом 1, часть отраженного торцем лопатки потока, через приемную группу волокон 3, попадает на фотоприемник 8, на выходе которого при этом формируется импульс прохода первого световода (фиг.4,а). Аналогично происходит формирование импульса прохода второго световода

2(фиг.4,б) на выходе фотоприемника 9. Так как конструкция обоих световодов одинакова, то и форма этих импульсов одинакова. Усилительные каскады 10, 11 с АРУ поддерживают амплитуды импульсов прохода обоих световодов на равном и постоянном уровне при изменении коэффициента отражения торца лопатки, изменении мощности излучения источника излучения, а также при различной степени загрязненности рабочих торцев световодов. С выхода усилительных каскадов 10, 11 импульсы прохода поступают на соответствующие ограничители 12, 13. Уровень ограничения U0rp (фиг.4а,б) выбран таким образом, чтобы при появлении импульса прохода второго световода амплитуда импульса прохода первого световода уже достигла уровня ограничения. Далее ограниченные сверху импульсы прохода (фиг.4в, г) поступают на схему вычитания 14, на выходе которой формируется разностный сигнал, представляющий собой пару равнополярных симметричных импульсов (фиг.4д).

Информационным импульсом служит первый импульс этой пары при установке датчика над передними кромками лопаток, и второй -при установке датчика над задними кромками лопаток. Середина информационного соответствует моменту прохода кромки лопатки между первым и вторым

световодом. Фиксация момента прохода кромки лопатки под датчиком по середине импульса имеет явное превосходство по точности по сравнению с фиксацией момента прохода по фронту импульса, как это сделано в прототипе.

Формула изобретения Волоконно-оптический датчик положения лопаток турбомашины, включающий источник света, первый фотоприемник и первый световод, состоящий из группы передающих и группы приемных волокон, причем рабочий торец световода имеет прямоугольное сечение, большая сторона

которого ориентирована в осевом направлении турбомашины, приемные волокна первого световода оптически связаны с первым фотоприемником, а передающее волокна - с источником света, отличающийся

тем, что, с целью повышения точности фиксации положения лопаток турбомашины, он снабжен вторым световодом, вторым фотоприемником, двумя усилителями с автоматической регулировкой усиления и

ограничителями и вычитателем, приемные волокна второго световода оптически связаны с вторым фотоприемником, а передающие волокна - с источником света, выходы фотоприемников через соответствующие

последовательно соединенные усилители и ограничители подключены к входам вычита- теля, причем рабочий торец второго световода смещен относительно рабочего торца первого световода на величину, не превышающую окружной размер кромки лопатки турбомашины, а рабочие торцы световодов расположены от торцов лопаток турбомашины на величину Z, определенную из соотношения

40

Z S/2tg p.

где S - расстояние между торцами световодов;45 (р- апертурный угол волокон.

Hi

20-

/7

Й/г./

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для исследования деформаций лопаток турбомашин | 1990 |

|

SU1775620A1 |

| Устройство для измерения деформаций турбинных лопаток | 1987 |

|

SU1487621A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСКРУТКИ И АМПЛИТУДЫ КРУТИЛЬНОЙ СОСТАВЛЯЮЩЕЙ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337330C1 |

| Способ бесконтактного измерения деформаций лопаток турбомашины | 1989 |

|

SU1649259A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152590C1 |

| Устройство для измерения температуры | 1980 |

|

SU930023A1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ СИГНАЛИЗАТОР УРОВНЯ И ВИДА ЖИДКОСТИ | 2020 |

|

RU2744159C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ СИГНАЛИЗАТОР УРОВНЯ И ТИПА ЖИДКОСТИ | 2020 |

|

RU2764387C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ СИГНАЛИЗАТОР УРОВНЯ И ТИПА ЖИДКОСТИ | 2020 |

|

RU2764388C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ И УСТРОЙСТВО С НЕРЕГУЛЯРНОЙ БИСПИРАЛЬНО-КОНИЧЕСКОЙ СВЕТОВОДНОЙ СТРУКТУРОЙ ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2014 |

|

RU2573661C2 |

Использование: измерительная техника, для измерения параметров вибраций вращающихся лопаток турбомашины дискретно-фазовым методом. Сущность: волоконно-оптический датчик положения лопаток турбомашины включает первый и второй световоды, состоящие из группы передающих и группы приемных волокон, рабочие торцы световодов имеют прямоугольное сечение, большая сторона которого ориентирована в осевом направлении турбомашины, приемные волокна световодов оптически связаны с соответствующими фотоприемниками, а передающие волокна - с источником света, вычитатель, к входам которого через соответствующие последовательно соединенные усилители и ограничители подключены выходы первого и второго фотоприемников, рабочие торцы световодов смещены друг относительно друга на величину, не превышающую окружной размер кромки лопатки турбомашины, а рабочие торцы световодов расположены от торцов лопаток турбомашины на величину Z S/2tg p где S - расстояние между торцами световодов; р - апертурный угол волокон.4 ил. СО

л /j

Направление

/

движения лопатки Ось вращения

Фиг.З

ФигЛ

| И.Е.Заблоцкий, Ю.А.Коростелов, Р.А.Шипов, Бесконтактные измерения ко- лебанийлопатоктурбомашин, М., Машиностроение, 1977, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Испытательные приборы и стенды | |||

| Экспресс-информация, ВИНИТИ, 1986, №29, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Испытательные приборы и стенды | |||

| Экспресс-информация, 1986, № 30, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1992-09-23—Публикация

1990-06-07—Подача