Изобретение относится к термометрии и к контрольно-измерительной технике. Оно может быть применено в машиностроении, в доменном производстве, в теплофизиче- ских экспериментах, где применяются теплозащитные материалы (ТЗМ) и тепловая защита конструкций от воздействия высокотемпературного газа.

Известны термопарные датчики, которые применяются для измерения прогрева и уноса ТЗМ. В патенте США Ms 2997513, кл. 136-201 описан датчик с корпусом из склеенных дисков или пакета пластин, между которыми расположены изотермические участки термопар с рабочим спаем. Прогрев ТЗМ определяется по величине термоЭДС, а унос - в момент разрушения термопары и размыкания электрической цепи. Использование дисков или пластин из ТЗМ позволяет упростить конструкцию датчика и технологию его изготовления. Однако при воздействии высокотемпературного газа с давлением более 5-6 атм в датчике, который вводится в ТЗМ, наблюдается отскакивание

дисков за счет разгара клеевых соединений. При этом в месте расположения датчика появляются вымыв, что приводит к погрешности измерения температуры и скорости разрушения ТЗМ. В некоторых случаях этот процесс ускоренного разрушения датчика может приводить к снижению надежности измерений и способствовать прорыву высокотемпературного газа к защищаемой конструкции.

Известен датчик прогрева и уноса ТЗМ по заявке СССР 4484077/10, кл. G 01 К 7/04, 1988, в котором удержание пластин от преждевременного отрыва в процессе воздействия высокотемпературного газа обеспечивается с помощью упора - конического стержня, выполненного из материала пластин. Стержень введен в пакет дисков по оси, совпадающей с продольной осью датчика. По мере воздействия газа на ТЗМ с датчиком термопары, расположенные в плоскости соединения дисков, позволяют измерять прогрев материала, а в момент выхода термопар на поверхность разрушения по

(Л

С

vi о ел

4 4

обрыву электрической цепи - измерять унос ТЗМ.

Вместе с тем эффективность применения конического стержня наблюдается при значительных углах конусности, например более 20-30°. Однако такие углы приводят к значительному увеличению диаметра датчика, к росту периметра и площади клеевого соединения на боковой поверхности и между дисками. Значительное увеличение клея как инородного материала в составе датчика не допускается из-за возможности его выгорания при низких температурах и появления щелей, канавок и др. образований, которые в силу интенсификации теплообмена при целевом течении газа могут приводить к прогару корпуса датчика. Кроме того, применение конического стержня не позволяет учесть особенности нестационарного режима воздействия газа на различных участках. Например, на среднем участке параметры воздействия газа (тепловой поток и давление) достигают максимального значения, а в датчике этому участку соответствует зона с длиной удерживающей плоскости, которая не яв- ляется максимальной (длина удерживающей плоскости максимальна в зоне основания усеченного конуса и приходится на начальный участок работы датчика внутри ТЗМ, когда тепловой поток и дав- ление газа не являются максимальными). Таким образом, датчик-прототип не позволяет полностью исключить ускоренное и нерасчетное разрушение корпуса, снизить вероятность прорыва газа.

Целью изобретения является устранение недостатков прототипа и повышение эксплуатационной надежности датчика.

Указанная цель достигается тем, что .элемент крепления дисков выполнен в виде упора, при этом пакет дисков и упор образуют цилиндр с плоскостью разъема, наклонной к его торцам. Наклонная плоскость полностью исключает эффект отскакивания дисков друг от друга, при этом увеличивается эффективность исследования ТЗМ, особенно перспективных материалов.

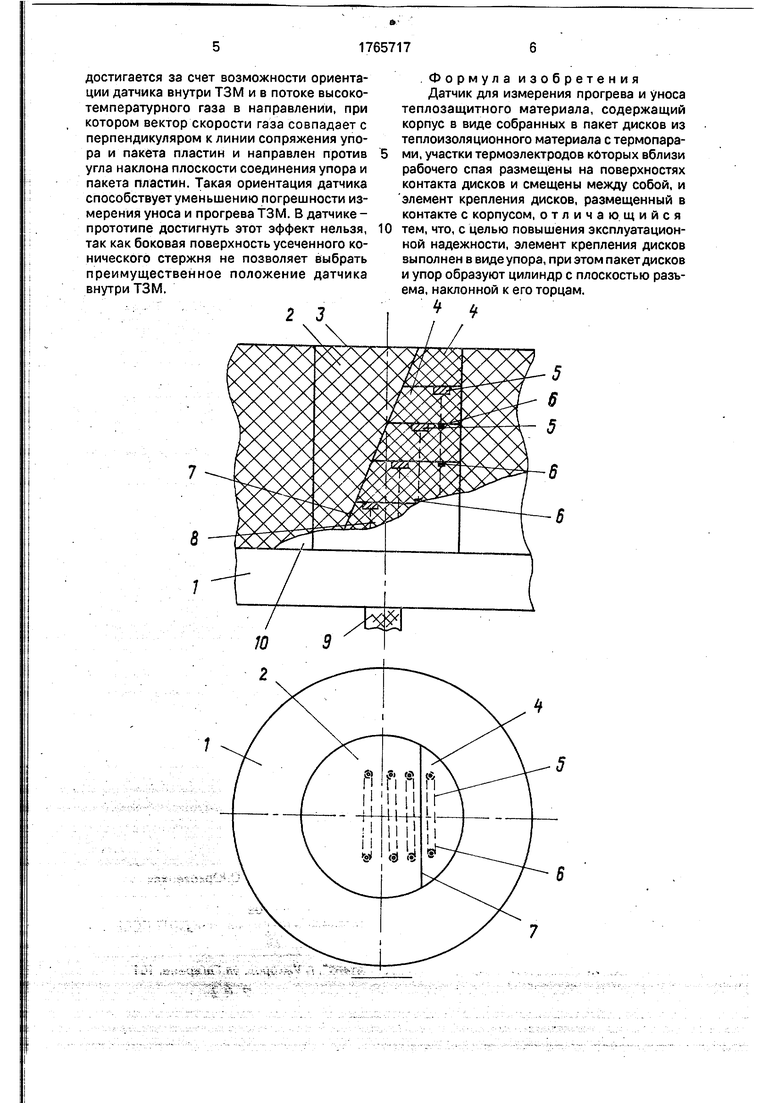

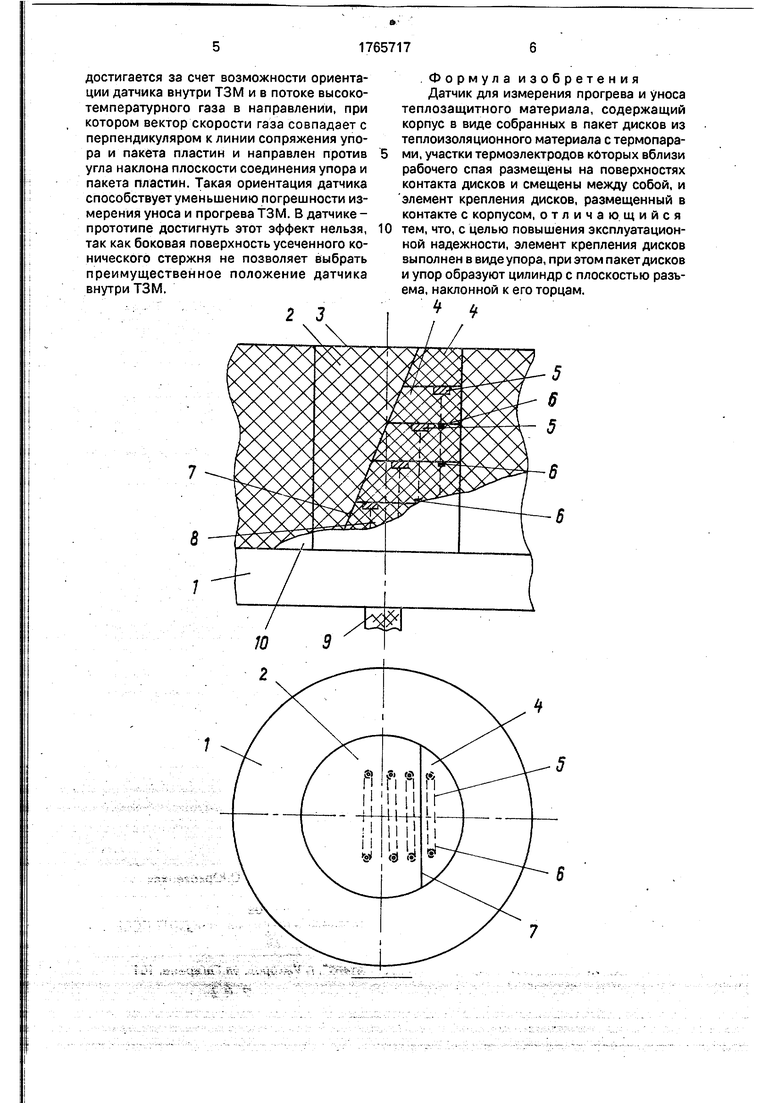

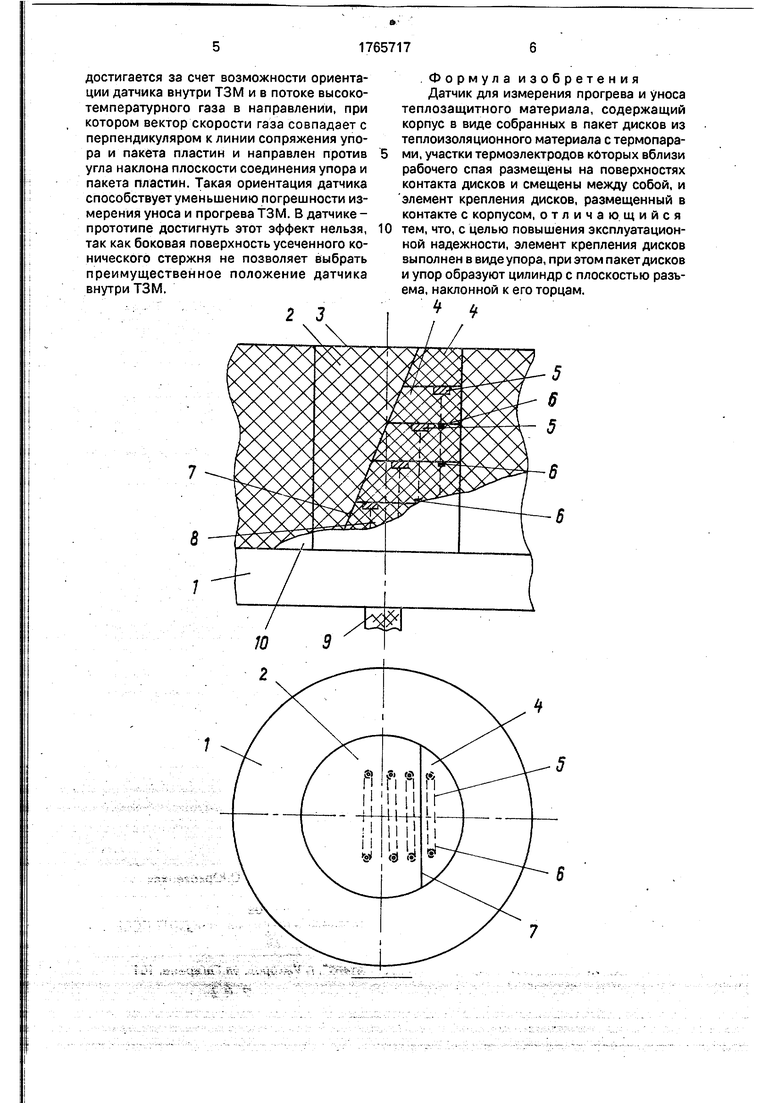

На чертеже показан предложенный датчик..

Датчик содержит корпус 1, упор 2 или упорную накладку, которая может быть выполнена в виде части цилиндра, усеченного наклонной плоскостью, поверхность 3, подвергающуюся воздействию высокотемпера- турного. газа, диски 4 или пластины, выполненные из того же ТЗМ, что и упор, имеющие форму цилиндра, усеченного наклонной плоскостью, и собранные в пакет.

Показаны также изотермические участки термопар 5, на которых по центру образован рабочий спай, они могут быть равномерно смещены по высоте датчика в направлении, параллельном плоскости соединения упора и пакета пластин; перемычки 6 из терморезистора с эффектом скачкообразного изменения электропроводности при определенной температуре, например 600°С, которые могут замыкать термоэлектроды после разрушения основного рабочего спая и давать дополнительную информацию о прогреве ТЗМ; наклонная плоскость 7 соединения упора и пакета пластин; термоэлектроды 8 термопар, пропущенные через пластины из ТЗМ; электрический кабель 9 датчика, исследуемый ТЗМ 10.

Датчик работает следующим образом. На поверхность 3 датчика 1, введенного в исследуемый ТЗМ 10, воздействует высокотемпературный газ. По мере прогрева ТЗМ первая термопара 5, расположенная под диском 4, начинает вырабатывать термоЭДС, которая по термоэлектродам 8 и кабелю 9 поступает на выход датчика. По мере повышения температуры зона прогрева ТЗМ распространяется на другие термопары. Когда температура достигает значения, при котором начинает разрушаться клей (например, 500°С), то наблюдается процесс образования тонких щелей между упором 2, пластиной 4 и ТЗМ 10. Соединение первой пластины со второй, а также с упором и ТЗМ начинает ослабевать. Однако она не отскакивает, а вместе с удерживающим упором (накладкой) 2 и ТЗМ продолжает прогреваться и уносится равномерно заподлицо с ТЗМ 10 и упором 2. Наклонная плоскость 7, выполненная под углом более 20-30°, надежно удерживает и все последующие пластины. В момент уноса каждой пластины и разрушения соответствующих термопар регистрируется максимальная температура. Электроды разрушенных термопар затем могут замыкаться перемычками 6 и дополнительно давать информацию о прогреве ТЗМ. Исключив отскакивание дисков или пластин, датчик позволяет повысить эксплуатационную надежность. При этом конструкция наклонного упора не вызывает необходимости увеличения габаритов датчика и массы клея, рассматриваемого в качестве инородного материала. Угол наклонной плоскости при равенстве диаметров в рассматриваемом датчике может быть выполнен в 1,5 раза больше, чем в датчике - прототипе. Это позволяет полностью исключить отрыв пластины. Кроме то- гр, дополнительный положительный эффект

достигается за счет возможности ориентации датчика внутри ТЗМ и в потоке высокотемпературного газа в направлении, при котором вектор скорости газа совпадает с перпендикуляром к линии сопряжения упора и пакета пластин и направлен против угла наклона плоскости соединения упора и пакета пластин. Такая ориентация датчика способствует уменьшению погрешности измерения уноса и прогрева ТЗМ. В датчике - прототипе достигнуть этот эффект нельзя, так как боковая поверхность усеченного конического стержня не позволяет выбрать преимущественное положение датчика внутри ТЗМ.

23

.Формула изобретения Датчик для измерения прогрева и уноса теплозащитного материала, содержащий корпус в виде собранных в пакет дисков из теплоизоляционного материала с термопарами, участки термоэлектродов которых вблизи рабочего спая размещены на поверхностях контакта дисков и смещены между собой, и элемент крепления дисков, размещенный в контакте с корпусом, отличающийся тем, что, с целью повышения эксплуатационной надежности, элемент крепления дисков выполнен в виде упора, при этом пакет дисков и упор образуют цилиндр с плоскостью разъема, наклонной к его торцам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик уноса теплозащитного материала | 1986 |

|

SU1392394A2 |

| Датчик для измерения прогрева и уноса теплозащитного материала | 1988 |

|

SU1516807A1 |

| Датчик для измерения температуры теплозащитного материала | 1990 |

|

SU1777008A1 |

| Устройство для измерения прогрева и уноса теплозащитного материала | 1987 |

|

SU1415078A1 |

| Датчик прогрева и уноса теплозащитного материала | 1984 |

|

SU1278616A1 |

| Устройство для измерения прогрева и уноса теплоизоляционного материала | 1983 |

|

SU1157370A1 |

| Датчик уноса теплозащитного материала | 1980 |

|

SU885823A1 |

| Устройство для градуировки естественных термопар | 1989 |

|

SU1760380A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООБМЕНА ТЕРМОЭЛЕКТРИЧЕСКИХ ДАТЧИКОВ | 1992 |

|

RU2011979C1 |

| Датчик для измерения скорости уноса теплозащитного материала | 1990 |

|

SU1756807A1 |

Использование: контроль тепловой защиты конструкций от воздействия высокотемпературного газа. Сущность изобретения: устройство содержит корпус в виде пакета дисков из теплоизоляционного материала и элемент крепления дисков, выполненный в виде упора. Пакет дисков и упор образуют цилиндр с плоскостью разъема, наклонной к его торцам. Сквозь диски пропущены термопары, участки термоэлектродов которых вблизи рабочего спая размещены на поверхностях контакта дисков и смещены между собой. 1 ил.

| Патент США № 2997513, кл | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| Датчик для измерения прогрева и уноса теплозащитного материала | 1988 |

|

SU1682826A1 |

Авторы

Даты

1992-09-30—Публикация

1990-02-19—Подача