Недостатком известного устройства является ненадежность работы, так как контроль за качеством перемешивания осуществляется только по вязкости смеси без учета плотности.

Целью настоящего изобретения является повышение надежности работы.

Поставленная цель достигается тем; что в смесителе, содержащем корпус с электро- контактами, размещенный в корпусе вал со смесительными элементами, электропривод вала, приспособление для определения вязкости смеси в виде дугообразной шкалы с установленным на ней с возможностью перемещения электроконтактом, приспо- собление для определения плотности в виде уровнемера, дугообразной шкалы, указателя плотности с установленным на нем с возможностью взаимодействия с электроконтактами корпуса электроконтактом, с целью повышения надежности работы, уровнемер выполнен в виде кинематически связанного с указателем плотности маятника, шарнирно соединен- ного с приводным валом, электроконтакты корпуса выполнены в виде колец.

Предлагаемое техническое решение отличается от прототипа тем, что уровнемер выполнен в виде кинематически связанного с указателем плотности маятника, шарнирно соединенного с приводным валом, электроконтакты корпуса выполнены в виде колец.

Таким образом заявленное техническое решение соответствует критерию новизна.

Сравнение заявленного технического решения с другими в данной и смежных областях техники позволило выявить в них признаки, отличающие его от протопа, что позволяет сделать вывод о соответствии изобретения критерию существенные отличия.

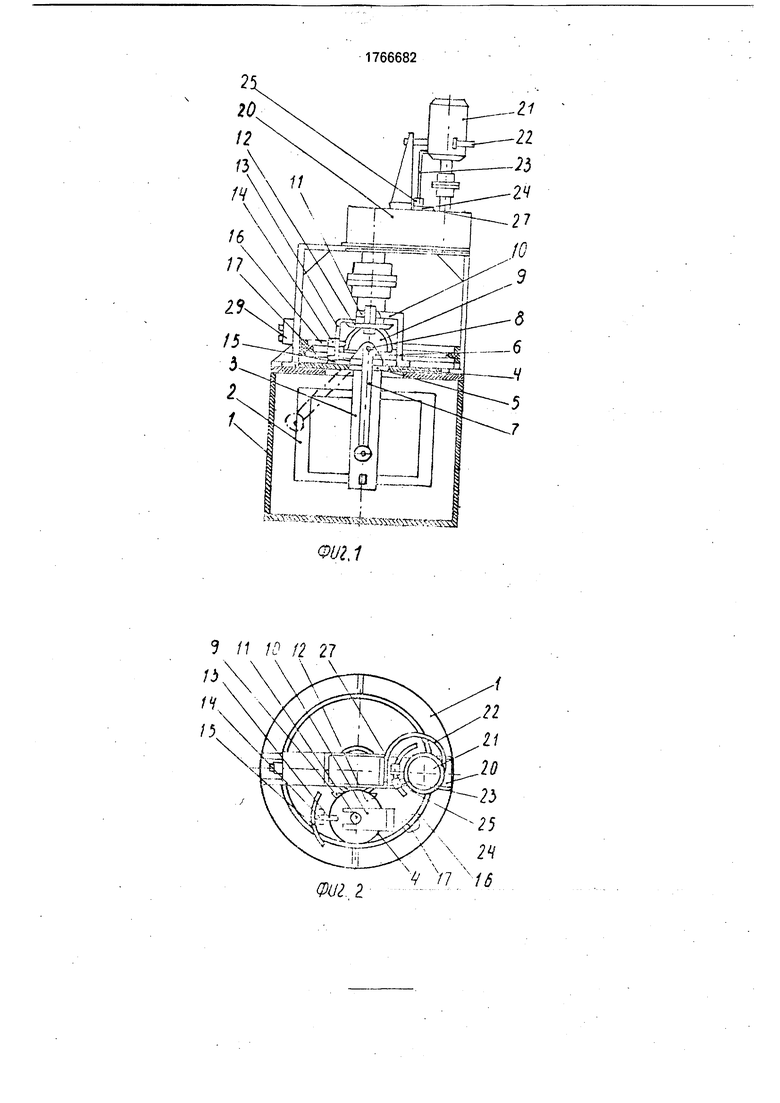

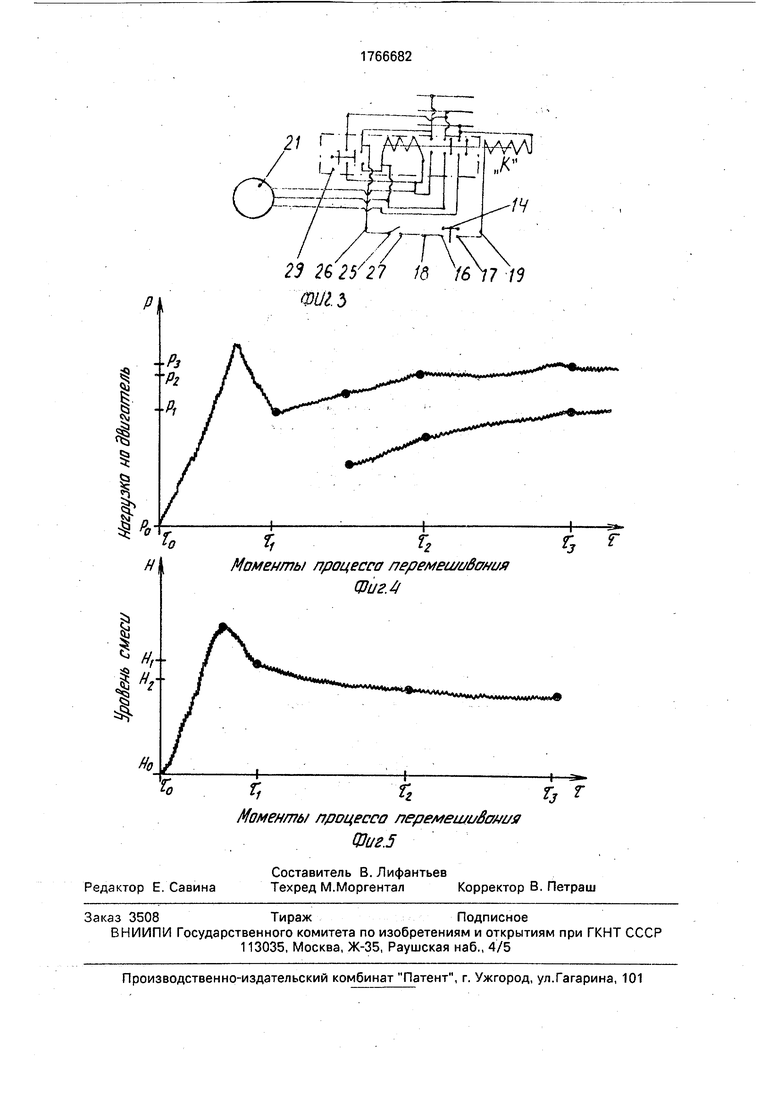

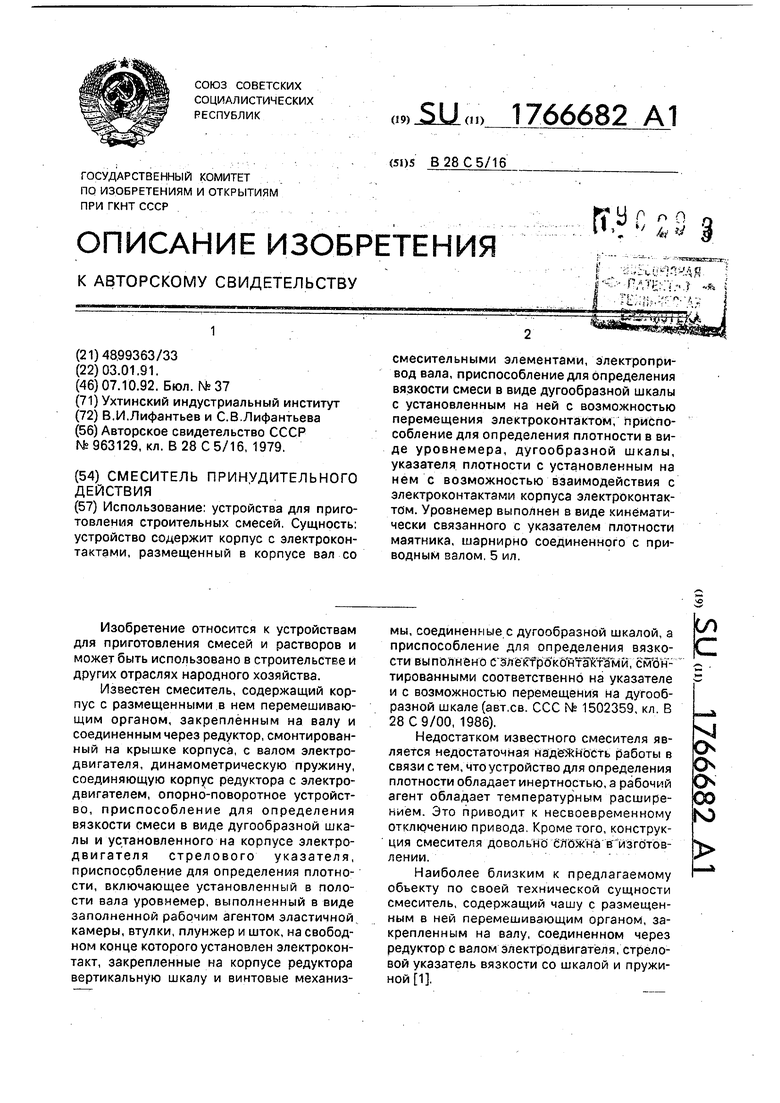

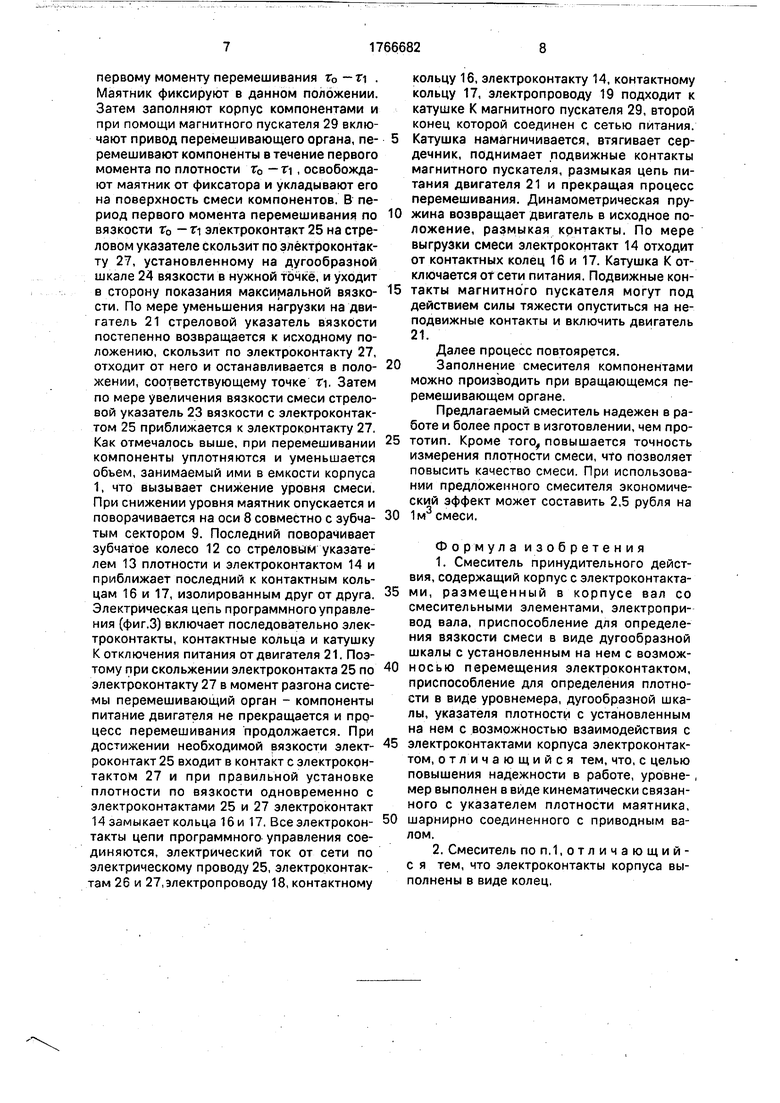

На фиг.1 изображен смеситель; на фиг.2 - то же, вид сверху; на фиг.З - электрическая схема программного управления; на фиг.4 - осциллограмма изменения вязкости по времени перемешивания; на фиг.5 - осциллограмма изменения плотности по времени перемешивания..

Смеситель содержит корпус 1, размещенные в нем смесительные элементы 2, закрепленные на валу 3. На валу над крышкой корпуса установлен диск 4 с продоль- ным окном 5 и кронштейном 6. В продольное окно вставляется маятник 7 уровнемера на оси 8, закрепленной в кронштейне б. Маятник имеет зубчатый сектор 9. На диске 4 крепятся стойка 10 с проушиной,

в которой фиксируется ось 11 зубчатого колеса 12. Зубчатое колесо входит в зацепление с сектором 9. На колесе размещается стреловой указатель плотности 13 с электроконтактом 14. Указатель установлен с возможностью скольжения острым концом по дугообразной шкале 15, расположенной на диске 4. Вблизи диска расположены неподвижные контактные кольца 16 и 17с электроприводами 18 и 19 соответственно. Концы крепятся на крышке корпуса 1 и редуктора с возможностью контактировать с электроконтактом 14. Вал 3 через редуктор 20 соединен с валом двигателя 21. Корпус двигателя связан с корпусом редуктора динамометрической пружиной 22. На корпусе двигателя установлен стреловой указатель 23 вязкости, а на корпусе редуктора закреплена дугообразная шкала 24 показателя вязкости. Стреловой указатель имеет электроконтакт 25 с электроприводом 26. Электроконтакт установлен с возможностью скольжения по дугообразной шкале 24 при повороте стрелового указателя 23 и электроконтакту 27, расположенному на дугообразной шкале 24 с возможностью перемещения по шкале фиксации его в нужной точке заданной вязкости. Электроконтакт 27 соединен с электропроводом 28. Пуск и остановка двигателя 21 осуществляются кнопками магнитного пускателя 29.

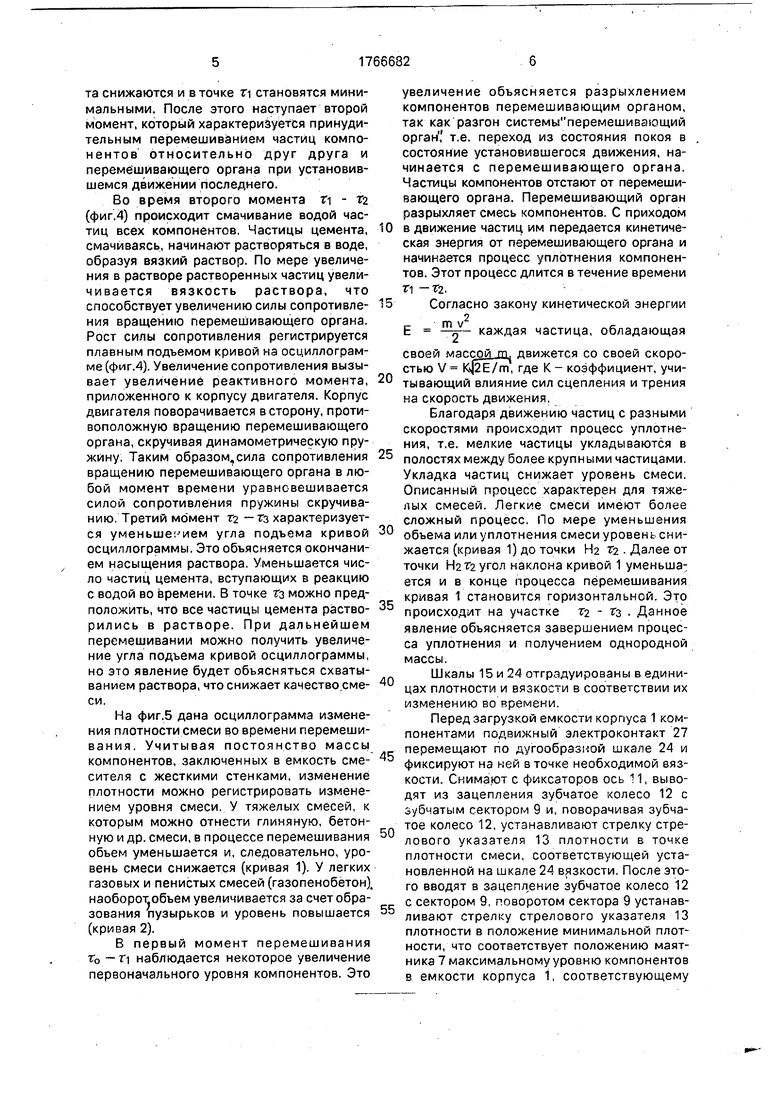

При перемешивании компонентов вязкость и плотность смеси меняются во времени и могут служить критерием определения качества перемешивания. На этом критерии основана работа смесителя. Процесс перемешивания показан на осциллограммах фиг.4 и 5. Его условно можно разделить на три последовательных момента. Первый момент длится в течение времени Т0 -т. Он характеризуется пиковой нагрузкой на двигатель 21. Нагрузка от вала двигателя в виде реактивного момента передается на корпус двигателя, который поворачивает корпус, преодолевая силу сопротивления динамометрической пружины 22. После того, как сила сопротивления пружины 22 уравновешивается с силой сопротивления повороту перемешивающего органа 2, перемешивающий орган начинает вращаться. На фиг.4 этот момент обозначен кривой Т0 - с. Здесь видна пиковая нагрузка. Она объясняется наличием сил инерции компонентов и перемешивающего органа, а также сил сцепления между частицами компонентов. По мере того, как приводятся в движение массы компонентов и перемешивающего органа, пики нагрузки и реактивного момента снижаются и в точке п становятся минимальными. После этого наступает второй момент, который характеризуется принудительным перемешиванием частиц компонентов относительно друг друга и перемешивающего органа при установившемся движении последнего.

Во время второго момента ri - ti (фиг.4) происходит смачивание водой частиц всех компонентов, Частицы цемента, смачиваясь, начинают растворяться в воде, образуя вязкий раствор. По мере увеличения в растворе растворенных частиц увели- чивается вязкость раствора, что способствует увеличению силы сопротивле- ния вращению перемешивающего органа. Рост силы сопротивления регистрируется плавным подъемом кривой на осциллограмме (фиг.4). Увеличение сопротивления вызывает увеличение реактивного момента, приложенного к корпусу двигателя. Корпус двигателя поворачивается в сторону, противоположную вращению перемешивающего органа, скручивая динамометрическую пружину. Таким образом,сила сопротивления вращению перемешивающего органа в любой момент времени уравновешивается силой сопротивления пружины скручиванию. Третий момент Г2 - тз характеризуется уменьшением угла подъема кривой осциллограммы. Это объясняется окончанием насыщения раствора. Уменьшается число частиц цемента, вступающих в реакцию с водой во времени. В точке Тз можно предположить, что все частицы цемента раство- рились в растворе. При дальнейшем перемешивании можно получить увеличение угла подъема кривой осциллограммы, но это явление будет объясняться схватыванием раствора, что снижает качество сме- си.

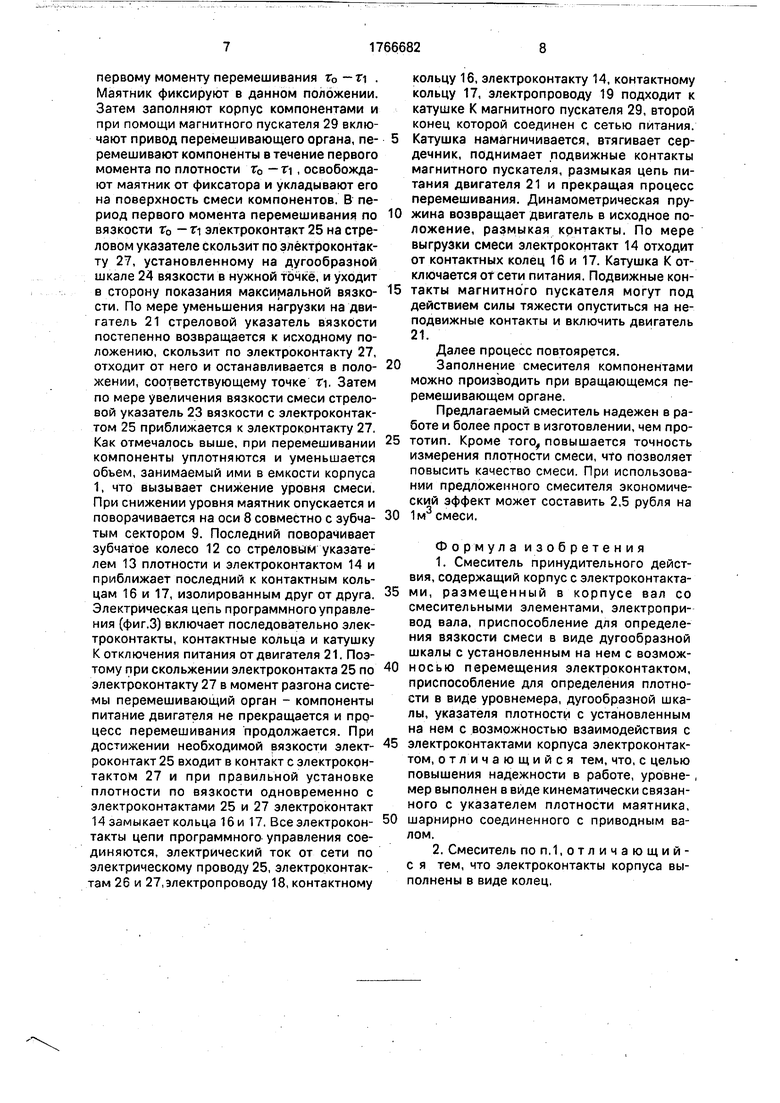

На фиг.5 дана осциллограмма изменения плотности смеси во времени перемеши- вания. Учитывая постоянство массы компонентов, заключенных в емкость сме- сителя с жесткими стенками, изменение плотности можно регистрировать изменением уровня смеси. У тяжелых смесей, к которым можно отнести глиняную, бетонную и др. смеси, в процессе перемешивания объем уменьшается и, следовательно, уровень смеси снижается (кривая 1). У легких газовых и пенистых смесей (газопенобетон) наоборохобъем увеличивается за счет образования пузырьков и уровень повышается (кривая 2),

В первый момент перемешивания т0 - ri наблюдается некоторое увеличение первоначального уровня компонентов. Это

увеличение объясняется разрыхлением компонентов перемешивающим органом, так как разгон системы перемешивающий орган , т.е. переход из состояния покоя в состояние установившегося движения, начинается с перемешивающего органа. Частицы компонентов отстают от перемешивающего органа. Перемешивающий орган разрыхляет смесь компонентов. С приходом в движение частиц им передается кинетическая энергия от перемешивающего органа и начинается процесс уплотнения компонентов. Этот процесс длится в течение времени П -гг.

Согласно закону кинетической энергии

2

Е у- каждая частица, обладающая

своей массоДлц движется со своей скоростью V Ks|2E/m, где К - коэффициент, учитывающий влияние сил сцепления и трения на скорость движения.

Благодаря движению частиц с разными скоростями происходит процесс уплотнения, т.е. мелкие частицы укладываются в полостях между более крупными частицами. Укладка частиц снижает уровень смеси. Описанный процесс характерен для тяжелых смесей. Легкие смеси имеют более сложный процесс. По мере уменьшения объема или уплотнения смеси уровень снижается (кривая 1) до точки На Тг . Далее от точки Н2Т2угол наклона кривой 1 уменьшается и в конце процесса перемешивания кривая 1 становится горизонтальней. Это происходит на участке TI - тз . Данное явление объясняется завершением процесса уплотнения и получением однородной массы.

Шкалы 15 и 24 отградуированы в единицах плотности и вязкости в соответствии их изменению во времени.

Перед загрузкой емкости корпуса 1 компонентами подвижный электроконтакт 27 перемещают по дугообразной шкале 24 и фиксируют на ней в точке необходимой вязкости. Снимают с фиксаторов ось Ч, выводят из зацепления зубчатое колесо 12 с зубчатым сектором 9 и, поворачивая зубчатое колесо 12, устанавливают стрелку стрелового указателя 13 плотности в точке плотности смеси, соответствующей установленной на шкале 24 вязкости. После этого вводят в зацепление зубчатое колесо 12 с сектором 9, поворотом сектора 9 устанавливают стрелку стрелового указателя 13 плотности в положение минимальной плотности, что соответствует положению маятника 7 максимальному уровню компонентов в емкости корпуса 1, соответствующему

первому моменту перемешивания хъ - П . Маятник фиксируют в данном положении. Затем заполняют корпус компонентами и при помощи магнитного пускателя 29 включают привод перемешивающего органа, перемешивают компоненты в течение первого момента по плотности Т0 -т, освобождают маятник от фиксатора и укладывают его на поверхность смеси компонентов, В период первого момента перемешивания по вязкости r0 -TI электроконтакт 25 на стреловом указателе скользит по элёктроконтак- ту 27, установленному на дугообразной шкале 24 вязкости в нужной точке, и уходит в сторону показания максимальной вязкости. По мере уменьшения нагрузки на двигатель 21 стреловой указатель вязкости постепенно возвращается к исходному положению, скользит по электроконтакту 27, отходит от него и останавливается в положении, соответствующему точке п. Затем по мере увеличения вязкости смеси стреловой указатель 23 вязкости с электроконтактом 25 приближается к электроконтакту 27. Как отмечалось выше, при перемешивании компоненты уплотняются и уменьшается объем, занимаемый ими в емкости корпуса 1, что вызывает снижение уровня смеси. При снижении уровня маятник опускается и поворачивается на оси 8 совместно с зубчатым сектором 9. Последний поворачивает зубчатое колесо 12 со стреловым указателем 13 плотности и электроконтактом 14 и приближает последний к контактным кольцам 16 и 17, изолированным друг от друга. Электрическая цепь программного управления (фиг.З) включает последовательно электроконтакты, контактные кольца и катушку К отключения питания от двигателя 21. Поэтому при скольжении электроконтакта 25 по электроконтакту 27 в момент разгона системы перемешивающий орган - компоненты питание двигателя не прекращается и процесс перемешивания продолжается. При достижении необходимой вязкости электроконтакт 25 входит в контакт с электроконтактом 27 и при правильной установке плотности по вязкости одновременно с электроконтактами 25 и 27 электроконтакт 14 замыкает кольца 16и 17. Все электроконтакты цепи программного управления соединяются, электрический ток от сети по электрическому проводу 25, электроконтактам 26 и 27,электропроводу 18, контактному

кольцу 16, электроконтакту 14, контактному кольцу 17, электропроводу 19 подходит к катушке К магнитного пускателя 29, второй конец которой соединен с сетью питания. Катушка намагничивается, втягивает сердечник, поднимает подвижные контакты магнитного пускателя, размыкая цепь питания двигателя 21 и прекращая процесс перемешивания. Динамометрическая пружина возвращает двигатель в исходное положение, размыкая крнтакты. По мере выгрузки смеси электроконтакт 14 отходит от контактных колец 16 и 17. Катушка К отключается от сети питания. Подвижные контакты магнитного пускателя могут под действием силы тяжести опуститься на неподвижные контакты и включить двигатель 21.

Далее процесс повтоярется.

Заполнение смесителя компонентами можно производить при вращающемся перемешивающем органе.

Предлагаемый смеситель надежен в работе и более прост в изготовлении, чем прототип. Кроме того, повышается точность измерения плотности смеси, что позволяет повысить качество смеси. При использовании предложенного смесителя экономический эффект может составить 2,5 рубля на

1м смеси.

Формула изобретения

1.Смеситель принудительного действия, содержащий корпус с электроконтактами, размещенный в корпусе вал со смесительными элементами, электропривод вала, приспособление для определения вязкости смеси в виде дугообразной шкалы с установленным на нем с возможносью перемещения электроконтактом, приспособление для определения плотности в виде уровнемера, дугообразной шкалы, указателя плотности с установленным на нем с возможностью взаимодействия с

электроконтактами корпуса электроконтактом, отличающийся тем, что, с целью повышения надежности в работе, уровне-, мер выполнен в виде кинематически связанного с указателем плотности маятника,

шарнирно соединенного с приводным валом.

2.Смеситель поп.1,отличающий- с я тем, что электроконтакты корпуса выполнены в виде колец.

CM 00 CO

со

«Ј Г5 «O CM /

O

23 2В25/27 ФМЬ

ro

Н

Ъг,

Моменты процесса перемешивания Фиг. 4

Редактор Е. Савина

чizTj Т

Моменты процесса леремешиВамия Фиг.5

Составитель В. Лифантьев

Техред М.МоргенталКорректор В. Петраш

16

Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель принудительного перемешивания | 1986 |

|

SU1502359A1 |

| Смеситель принудительного перемешивания | 1979 |

|

SU903129A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233197C2 |

| ПЕРЕМЕШИВАЮЩАЯ УСТАНОВКА | 2009 |

|

RU2412752C1 |

| СПОСОБ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2398623C1 |

| СМЕСИТЕЛЬ-АКТИВАТОР | 1992 |

|

RU2049666C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМОСМЕСИ В БУНКЕРНОМ СМЕСИТЕЛЕ И СМЕСИТЕЛЬ КОРМОВ | 2005 |

|

RU2311753C2 |

| Смеситель | 1988 |

|

SU1622138A1 |

| СМЕСИТЕЛЬ | 2011 |

|

RU2471540C1 |

| Смеситель-диспергатор | 2018 |

|

RU2682621C1 |

Авторы

Даты

1992-10-07—Публикация

1991-01-03—Подача