Изобретение относится к производству строительных материалов для получения пористого заполнителя.

Известна шихта для получения гранул ячеистого стекла, включающая, мас.%- 42-44%-ный гидроксид натрия10,23-22,74

1,53-9,53 %-ная азотная кислота3,54-11,77

Вулканическая стекловидная породаОстальное 1J Недостатком данного состава являются низкий предел прочности при сжатии, низкая морозостойкость, а также использование агрессивных компонентов: гидроксида натрия и азотной кислоты.

Наиболее близкой к заявляемому составу для получения пористых гранул является композиция для получения пеноматериала, включающая мас.%:

Газообразователь0,3-1,2

Плавень2-9

Щелочные алюмосиликаты или их смесь с горной породой - перлитом,туфом или их смесьюОстальное 2

Данная композиция для получения пеноматериала имеет следующие недостатки:

низкий предел прочности при сжатии и низкая морозостойкость, а также непостоянный химический состав использования щелочных алюмосиликатов.

Целью изобретения является повышение механической прочности и морозостойкости.

Указанная цель достигается тем, что состав для получения пористых грануп, включающий вулканическую горную породу, щелочной компонент, плавень и газообра- зователь, содержит компоненты в следующих соотношениях, мас.% Вулканическая горная порода85,5-88,5

Кальцинированная сода7,5-9,0

Кремнефтористый натрий1,5-2,2

Карбид кремния2,5-3,3

Состав с приведенным соотношением компонентов обеспечивает получение пористых гранул с повышенными пределом прочности при сжатии и морозостойкостью.

Кальцинирования сода при низких температурах играет роль газообразователя. При нагревании №2СОз происходит термическая диссоциация при температуре около 800°С. При этом достигается постепенное ступенчатое выделение СОа, что придает

(Л

С

vi о о со

;сл

ON

гранулам мелкую равномерную пористость, При высоких тем югатурах №аСОз начинает разлагаться и играет роль плавня, т.е. понижает температуру вспучивания.

Карбид кремния относится к высокотемпературным газообразователям (790- 880°С и выше) и при процессе спекания шихты происходят взаимодействия газооб- разователя с шихтой, что влияет на упрочнение структуры гранул.

Таким образом, полученные гранулы с содержанием №гСОз и Si С имеют прочные равномерномелкие поры, а это повышает ее механическую прочность и морозостойкость.

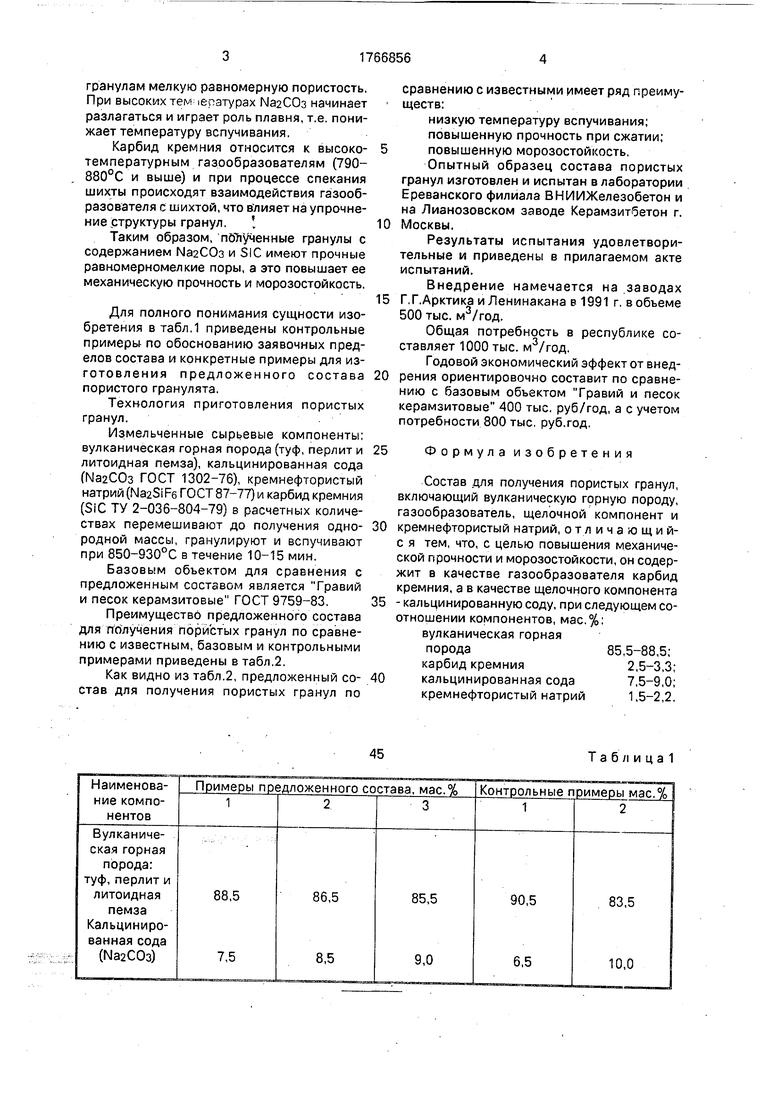

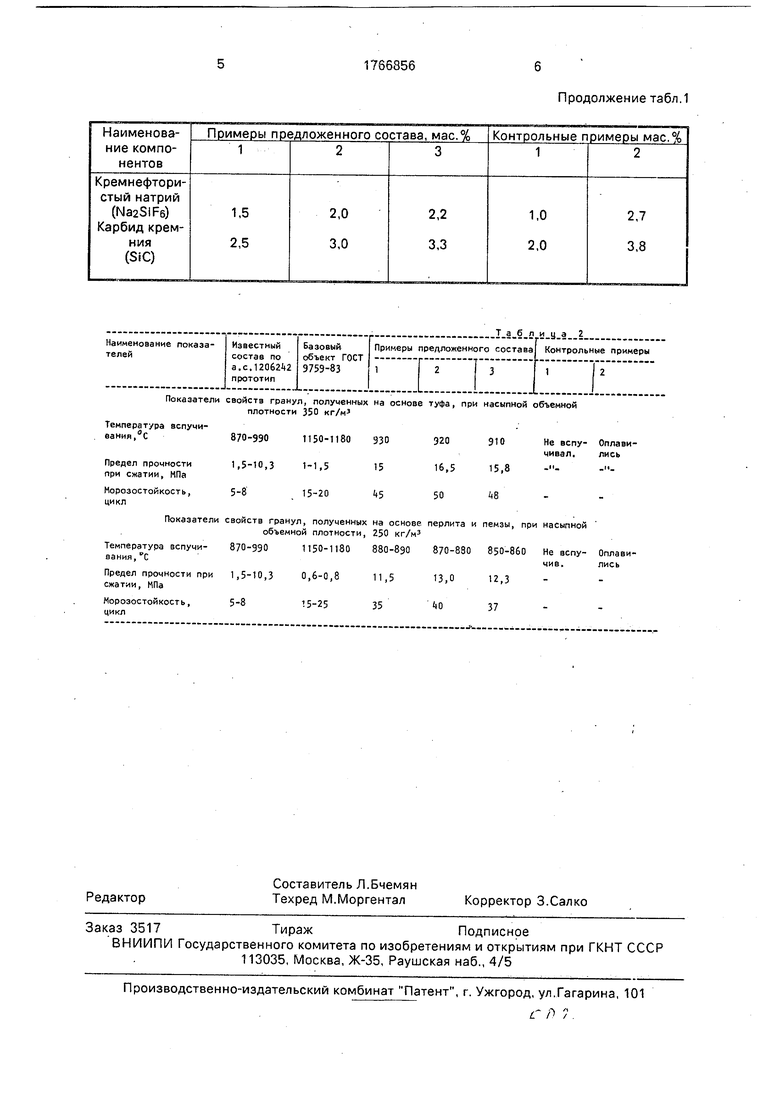

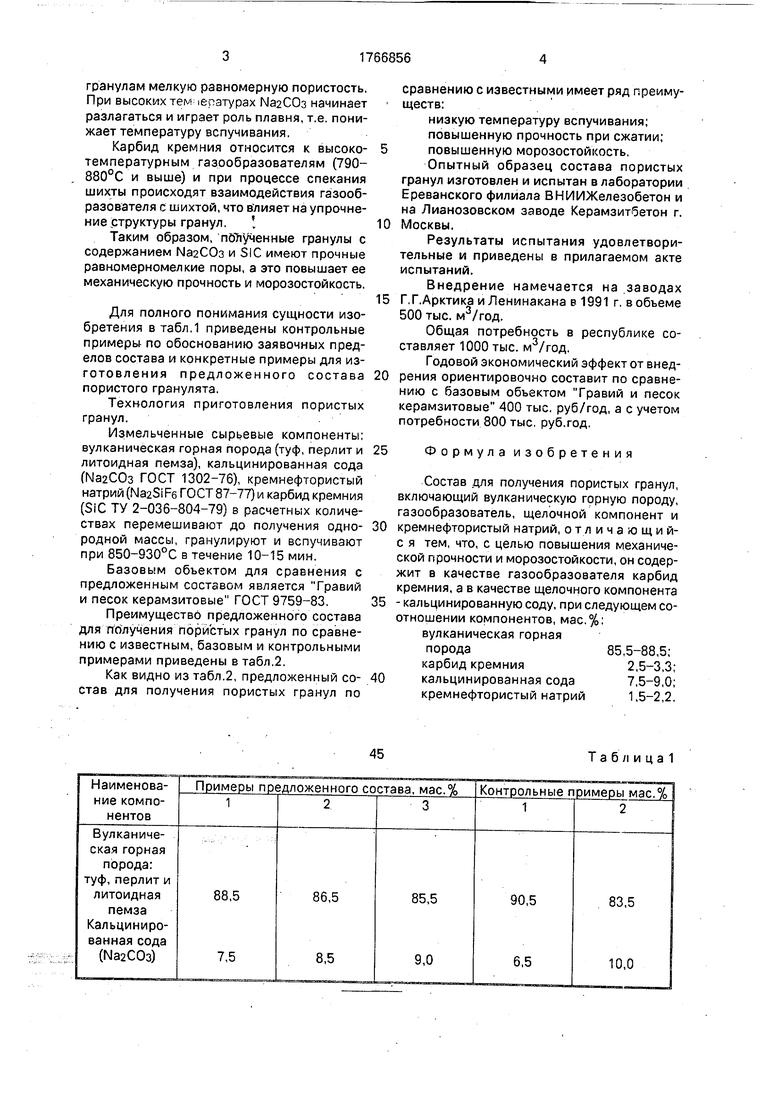

Для полного понимания сущности изобретения в табл.1 приведены контрольные примеры по обоснованию заявочных пределов состава и конкретные примеры для изготовления предложенного состава пористого гранулята.

Технология приготовления пористых гранул.

Измельченные сырьевые компоненты: вулканическая горная порода (туф, перлит и литоидная пемза), кальцинированная сода (ЫагСОз ГОСТ 1302-76), кремнефтористый натрий (NaiSiFe ГОСТ 87-77) и карбид кремния (SiС ТУ 2-036-804-79) в расчетных количествах перемешивают до получения однородной массы, гранулируют и вспучивают при 850-930°С в течение 10-15 мин.

Базовым объектом для сравнения с предложенным составом является Гравий и песок керамзитовые ГОСТ 9759-83.

Преимущество предложенного состава для получения пористых гранул по сравнению с известным, базовым и контрольными примерами приведены в табл.2.

Как видно из табл.2, предложенный состав для получения пористых гранул по

сравнению с известными имеет ряд преимуществ:

низкую температуру вспучивания;

повышенную прочность при сжатии; повышенную морозостойкость.

Опытный образец состава пористых

гранул изготовлен и испытан в лаборатории

Ереванского филиала ВНИИЖелезобетон и

на Лианозовском заводе Керамзитбетон г.

Москвы.

Результаты испытания удовлетворительные и приведены в прилагаемом акте испытаний.

Внедрение намечается на заводах Г,Г.Арктика и Ленинакана в 1991 г. в объеме 500 тыс. м3/год.

Общая потребность в республике составляет 1000 тыс. м3/год.

Годовой экономический эффект от внед- рения ориентировочно составит по сравнению с базовым объектом Гравий и песок керамзитовые 400 тыс. руб/год, а с учетом потребности 800 тыс, руб.год.

Формула изобретения

Состав для получения пористых гранул, включающий вулканическую горную породу, газообразователь, щелочной компонент и кремнефтористый натрий, отличающий- с я тем, что, с целью повышения механической прочности и морозостойкости, он содержит в качестве газообразователя карбид кремния, а в качестве щелочного компонента - кальцинированную соду, при следующем соотношении компонентов, мас.%:

вулканическая горная

порода85,5-88,5;

карбид кремния2,5-3,3;

кальцинированная сода7,5-9,0;

кремнефтористый натрий1,5-2,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2323914C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| Состав для получения пеностекла | 1988 |

|

SU1571015A1 |

| Способ получения шихты для пеностеклокерамики | 2018 |

|

RU2701838C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2497780C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1990 |

|

RU2023702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2006 |

|

RU2342345C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| Способ для получения пористых гранул | 1984 |

|

SU1265161A1 |

Использование: производство строительных материалов. Сущность изобретения: состав содержит, мас.%: вулканическую породу 85,5-88,5; карбид кремния 2,5-3,3; кальцинированную соду 7,5-9,0; кремнефтористый натрий 1,5-2,2. Свойства гранул: предел прочности при сжатии 12,3-16,5 МПа, морозостойкость 35-40 циклов, 2 табл.

45

Т а б л и ц а 1

Показатели свойств гранул, полученных на основе туфа, при насыпной объемной плотности 350 кг/м3

Температура вспучивания, С

Предел прочности 1,5-10,3 1-1,5 при сжатии, МПа

Морозостойкость, 5- цикл

870-990 1150-1180 330

15

15-20 kS

920 910 16,5 15,8 50 А8

Не вспу чивал.

-IU

Показатели свойств гранул, полученных на основе перлита и пемзы, при насыпной объемной плотности, 250 кг/м3

Температура вспучи- 870-990 1150-1180 880-890 870-880 850-860 Не вспу- Оплави- вания,Счив. лись

Предел прочности при 1,5-10,3 0,6-0,8 11,5 13,0 12,3 сжатии, МПа

Морозостойкость, 5-8 цикл

15-25

Продолжение табл.1

910 15,8 А8

Не вспу- Оплави- чивал. лись

-IU „ «..

35

ЬО

37

| Шихта для получения гранул ячеистого стекла | 1986 |

|

SU1426955A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Композиция для изготовления пеноматериала | 1983 |

|

SU1206242A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-10-07—Публикация

1991-01-31—Подача