Изобретение относится к технологии производства стекла, пеностекла и пеностеклокерамики, производимых по обжиговой (одностадийной) технологии для применения в качестве насыпной теплоизоляции и заполнителя легких бетонов.

Технический результат изобретения заключается в удешевлении шихты за счет применения карбоната натрия, как более доступного натрийсодержащего сырья, повышения химической стойкости, снижения плотности и повышении теплоизоляционных свойств конечного продукта - гранулированной и блочной пеностеклокерамики и пеностекла.

Большинство технологий получения шихты для пеностекла и пеностеклокерамики из аморфных кремнистых пород обжиговым (одностадийным) методом основаны на введении в состав шихты силикатов натрия либо в виде раствора силиката натрия, либо в виде раствора гидроксида натрия (едкого натра), образующего гидросиликаты натрия в ходе смешения, гранулирования и сушки шихты.

Наличие в шихте натрия в форме гидросиликатов натрия необходимо для получения пеностекла и пеностеклокерамики обжиговым (одностадийным) методом, так как присутствие в шихте аморфных гидросиликатов натрия смещает процессы стеклообразования в область низких температур, а также обеспечивает вспенивание шихты за счет дегидратации гидросиликатов, и тем самым обеспечивает образование ячеистой структуры с высокой пористостью, и является необходимым условием получения ячеистой структуры материала -пеностеклокерамики либо пеностекла.

Известны технологии получения шихты для производства гранулированного пеностекла обжиговым методом, включающие подготовку и измельчение минерального компонента, приготовление связующего раствора на основе гидроксида натрия, смешения минерального компонента со связующим раствором, содержащим гидроксид натрия, гранулированием и сушку шихты, с последующим обжигом (вспениванием) в температурном интервале размягчения стеклофазы.

Известна композиция для получения пеностекла (АС СССР №1071587 С03 С11, публ. 07.02.1984) (Мелконян, Шатирян), получаемая путем соединения 80-90% порошка перлита с раствором 4-8% гидроксида натрия, с последующей гидротермальной обработкой, сушкой и измельчением шихтной массы.

Известен также способ получения пористого материала типа пеностекла - пеноцеолита (Патент РФ №2272007, МПК С03С 11/00, опубл. 2006.03.20), полученный вспениванием шихты, содержащей, мас. %: цеолитсодержащий туф - 86,2-87,2; NaOH - 12,8-13,8 при температуре 850-900°С, включающий измельчение цеолитсодержащей кремнистой породы до прохождения через сито 0,5 мм, смешение с раствором щелочи, получение гранул и вспенивание при температуре 850-900°.

Известен также способ получения строительного материала (патент РФ №2300506, МПК С04В 28/24, 111/20, 111/40, 2006), включающий смешивание кремнеземсодержащего и щелочного компонентов и воды при отношении содержания щелочного компонента к содержанию кремнеземсодержащего компонента от 0,08 до 0,40 и отношении суммарного содержания кремнеземсодержащего и щелочного компонентов к содержанию воды до 5,3 с получением гомогенной силикатной масс, ее сушкой и измельчением.

Известны также патенты РФ №2464251 (Мельников, Иванов), МПК С04В 28/24, 111/20, 111/40, публ. 27.10.2012, патент РФ №2300506 (Фащевский), МПК С04В 28/24, 111/20, 111/40 публ. 10.06.2007, включающие получение шихты путем смешения минерального компонента с раствором гидроксида натрия, с образованием гидросиликатов натрия в ходе дальнейшей термовлажностной обработки шихты.

Наиболее близкой к заявляемому изобретению, является способ изготовления пеностекла (патент РФ 2490219 МПК С03С 11/00, опубл. 20.08.2015), включающий измельчение цеолитсодержащей породы, приготовление сырьевой смеси смешиванием измельченной породы с водным раствором NaOH, гранулирование и сушку гранулированной шихты с последующим обжигом.

Недостатком известных способов являются высокая стоимость и дефицитность гидроксида натрия, используемого в качестве натрийсодержащего компонента, обеспечивающего образование в шихте гидросиликатов и гидроалюмосиликатов натрия, обеспечивающих низкотемпературный синтез стеклофазы и вспенивание стеклофазы за счет выделения паров воды.

Высокая стоимость гидроксида натрия в сравнении с альтернативными натрийсодержащими сырьевыми материалами, например, карбонатом натрия, связана с высокой энергоемкостью получения едкого натра методом электролиза в качестве побочного продукта получения хлора.

Известно, что наиболее распространенным доступным и дешевым натрийсодержащим компонентом стекольной шихты является кальцинированная сода (карбонат натрия), однако активное разложение карбоната натрия и его вступление в реакции силикатообразования идет при температурах выше интервала обжига пеностекла и пеностеклокерамики, а отсутствие в шихте гидросиликатов натрия снижает коэффициент вспенивания. Это практически исключает применение карбоната натрия (кальцинированной соды) в шихте для производства пеностекла обжиговым (одностадийным) методом вместо менее доступного гидроксида натрия (едкого натра).

Известна реакция получения едкого натра из соды путем реакции обмена между карбонатом натрия и гидроксидом кальция, с получением раствора гидроксида натрия и осадка карбоната кальция (кальцита, мела).

Недостаток технологии получения едкого натра методом каустификации - неполное превращение соды в гидроксид натрия, а также дополнительные потери готового продукта, связанные с необходимостью отделения раствора щелочи от насыщенного щелочным раствором шлама карбоната кальция, а также утилизация шлама.

Таким образом, необходимость отделения от раствора, переработки и утилизации отходов в виде шлама карбоната кальция усложняет технологию получения едкого натра методом каустификации.

Однако для получения шихты наличие в связующем растворе взвеси карбоната кальция и примеси карбоната натрия не является критичным, так как карбонат кальция сам по себе является ценным компонентом стекольной шихты.

Так, введение в состав стекла оксида кальция улучшает основные технологические свойства силикатного стекла, снижает температуру образования жидкой фазы, расширяет температурный интервал рабочей вязкости, что способствует повышению коэффициента вспенивания пеностеклокерамики и пеностекла, а также повышает химическую стойкость материала. Поэтому составы большинства технических, тарных и листовых стекол, в том числе специальных составов, используемых для получения пеностекла, содержат от 5 до 15% мас. СаО. В то же время, кремнистые породы, используемые для получения пеностеклокерамики, часто содержат недостаточное количество оксида кальция.

Также известно использование карбоната кальция (кальцита) в составе шихты для получения пеностекла в качестве основного либо дополнительного газообразователя, который разлагается с выделением углекислого газа при температурах вспенивания шихты, снижая плотность материала и повышая его теплоизоляционные свойства.

Техническая задача состоит в безотходном получении гранулированной шихты с высоким содержанием гидросиликатов натрия и низкой температурой образования стеклофазы без применения едкого натра, на основе карбоната натрия (кальцинированной соды) как экономически и физически доступного натрийсодержащего сырья, а также в введении в состав шихты оксида кальция СаО в форме карбоната кальция (кальцита) в качестве компонента, повышающего химическую устойчивость стеклофазы и дополнительного газообразователя (пенообразователя), путем приготовления многокомпонентного щелочесодержащего раствора в виде дисперсии карбоната кальция в растворе гидроксида натрия.

Решение технической задачи состоит в том, что многокомпонентный связующий раствора в форме дисперсии (суспензии), содержащий гидроксид натрия и карбонат кальция, получается путем гидротермальной обработки смеси оксида или гидроксида кальция в растворе карбоната натрия.

При этом химически осажденный карбонат кальция, получаемый в ходе гидротермальной обработки, имеет повышенную по сравнению с природным кальцитом дисперсность и реакционную способность, что критически важно для низкотемпературного получения однородной на микроуровне стеклофазы.

В качестве кремнеземсодержащего минерального компонента могут использоваться опал-кристобалитные породы (опоки, трепела, диатомиты, цеолиты) содержащие аморфный кремнезем, легкоплавкие глины, кислые вулканические породы, содержащие кремнезем в виде стеклофазы (перлиты, обсидианы, витрофиры, туфы), а также продукты их метаморфизации (цеолиты), а также их переходные разновидности, мелкодисперсный кристаллический кварц (маршаллиты), техногенное сырье, например, золы и металлургические шлаки, отходы гидрометаллургической переработки руд, а также их смеси.

Выбор кремнеземсодержащего минерального компонента определяется его физической и экономической доступностью, близостью производства к источнику сырья, а также его технологическими свойствами: содержанием реакционноспособного кремнезема, дисперсностью, размалываемостью, карьерной влажностью.

Многокомпонентный связующий раствор готовится следующим образом. В реактор с водой либо с раствором карбоната натрия (кальцинированной соды), снабженный перемешивающим устройством, вводится заданное количество оксида кальция в виде молотой негашеной извести (оксида кальция, СаО), либо гидроксида кальция Са (ОН)2 и карбонат натрия (кальцинированная сода). Порядок введения компонентов в реакционную смесь некритичен.

Молярное отношение соединений натрия и кальция, первоначально вводимых в реакционную смесь, составляет от 0,5 до 2. Отклонение от стехиометрического молярного соотношения карбоната натрия и оксида (гидроксида) кальция определяется требуемым составом получаемого стекла и заданной степенью конверсии карбоната натрия (соды) в гидроксид натрия. Взаимодействие компонентов реакционной смеси (гидротермальная обработка) ведется при температуре от 80°С до 110°С в течение 0,5-8 часов. Интервал температур определяется температурной зависимостью скорости реакции образования гидроксида натрия из карбоната натрия, а также температурой кипения реакционной смеси.

Ниже 80°С реакция каустификации (конверсии) карбоната натрия в гидроксид натрия идет недостаточно быстро, верхняя граница оптимального интервала температур (110°С) определяется температурой кипения реакционной смеси.

Время термообработки реакционной смеси определяется скоростью реакции, зависящей от температуры и концентрации компонентов реакционной смеси, а также требуемой степенью приближения к равновесной концентрации (степенью конверсии).

При необходимости коррекции содержания в шихте карбоната кальция последний может полностью или частично удаляться из реакционной смеси после завершения термообработки реакционной смеси путем отстаивания, центробежного разделения либо фильтрации раствора.

Готовый связующий раствор представляет суспензию твердой фазы, состоящей в основном из карбоната кальция, в жидкой фазе, содержащей гидроксид натрия, остаточный карбонат натрия, а также примеси и дополнительные компоненты, например, сульфат натрия.

Шихта приготовляется путем смешения порошка кремнеземсодержащего минерального компонента со связующим раствором в соотношении, обеспечивающем получение гранул заданного размера и формы.

В качестве смесителя-гранулятора могут быть использованы смесители и грануляторы скоростного, роторного, тарельчатого, шнекового (экструзионного) типа, либо их сочетание. Выбор смесительного и грануляционного оборудования определяется, исходя из требуемого размера гранул, технологических свойств сырья и производительности технологической линии.

В частности, может быть использован гранулятор периодического действия скоростного типа, состоявший из вращающегося вокруг наклонной оси цилиндрического корпуса, внутри которого на оси, параллельной оси корпуса, вращается крыльчатка (активатор). После загрузки порошка кремнеземистого компонента в гранулятор дозируется связующий раствор, после окончания дозирования раствора грануляция шихты продолжается до получения гранул заданной фракции.

При использовании грануляторов непрерывного действия - шнекового (экструзионного) гранулятора, либо грануляторов непрерывного действия другого типа (роторных, тарельчатых и др.) кремнеземсодержащий минеральный компонент и связующий раствор подаются в гранулятор одновременно и непрерывно.

После гранулирования сырые гранулы шихты проходят сушку для предотвращения слипания, удаления избыточной влаги и упрочнения гранулы за счет взаимодействия гидроксида натрия, содержащегося в связующем растворе, с минералами кремнеземистого компонента, идущего с образованием аморфных гидросиликатов и гидроалюмосиликатов натрия и кальция. Образование гидросиликатов и гидроалюмосиликатов обеспечивает прочность гранул шихты и обеспечивает образование жидкой фазы (расплава) в процессе обжига (вспенивания) при температурах ниже интервала размягчения стеклофазы, соответствующей составу шихты.

Для сушки гранул шихты могут быть использованы вращающиеся барабанные сушилки (сушильные барабаны) с сушильным агентом в виде воздуха и/или продуктов сгорания топлива, либо сушилки другой конструкции, исключающие слипание гранул на начальной стадии сушки, в том числе сушилки с аэродинамическим или вибрационным перемещением материала, например, сушилка кипящего слоя, либо комбинация сушильных установок.

Также сушка гранул может производиться в зоне подогрева и сушки печи для обжига (вспенивания) гранул.

Полученная гранулированная шихта используется для приготовления гранулированной пеностеклокерамики (пеностекла) путем термообработки шихты во вращающихся проходных печах, установках для вспенивания во взвешенном состоянии (в частности, печах кипящего слоя и др.), либо используется для получения блочной пеностеклокерамики (пеностекла) в огнеупорных формах либо в виде непрерывной ленты.

Максимальная температура термообработки (вспенивания) лежит в интервале от 750 до 1100°С и определяется составом шихты.

Пример 1.

(эквимолярное соотношение Na2CO3 / СаО, 12 масс % Na2O, 90°С, 1 час, без удаления осадка)

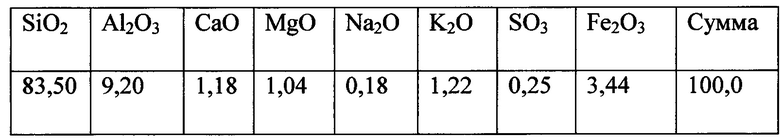

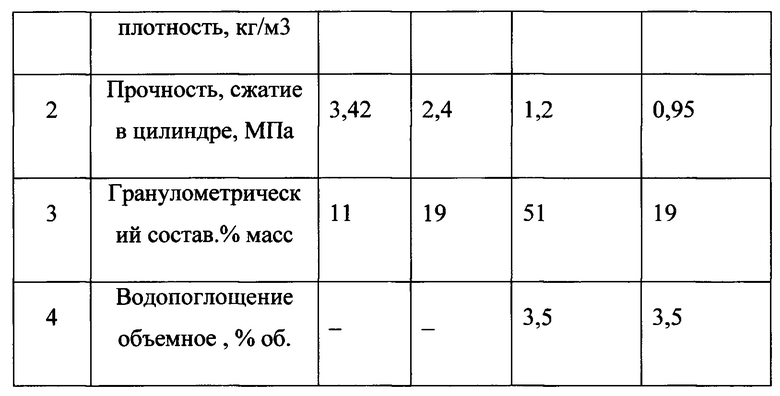

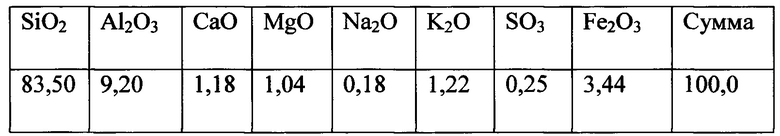

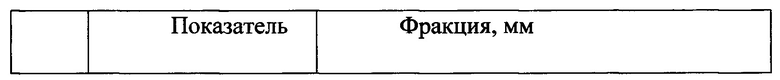

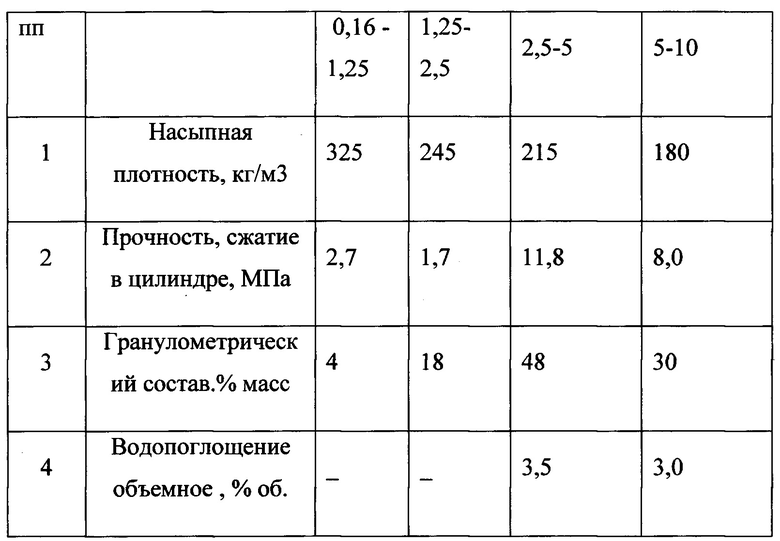

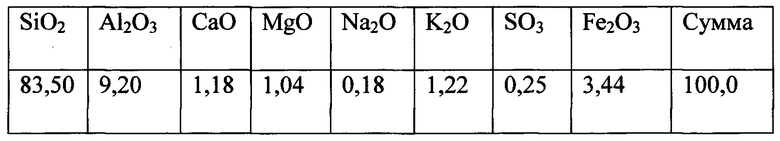

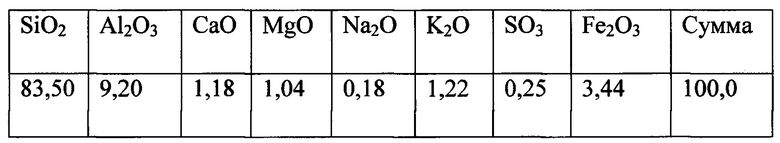

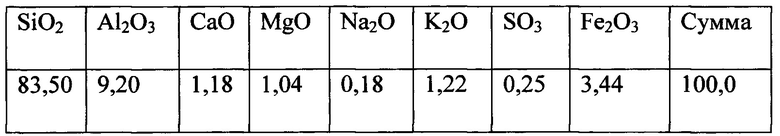

Для приготовления гранулированной шихты (сырцовых гранул) использован природный молотый диатомит влажностью 3,5%, размер частиц - 10-50 мк, остаток на сите 0,1 мм - 3,5%

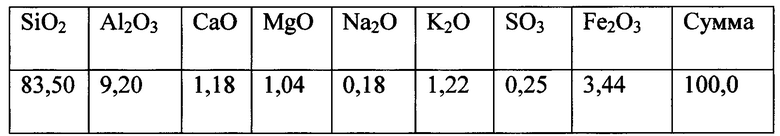

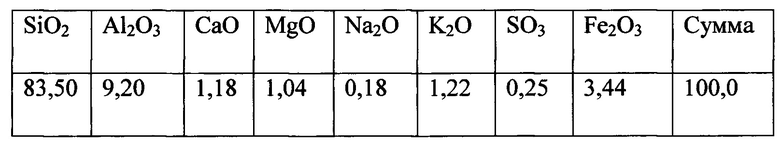

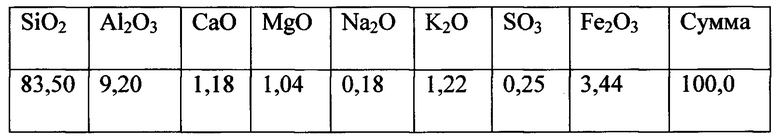

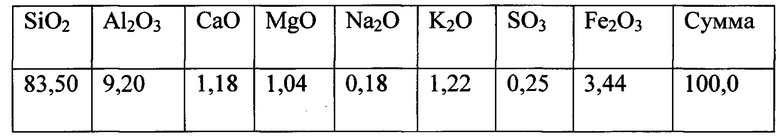

следующего состава (масс %):

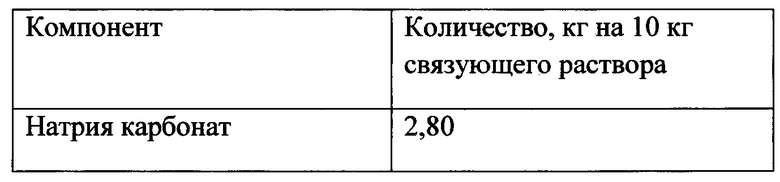

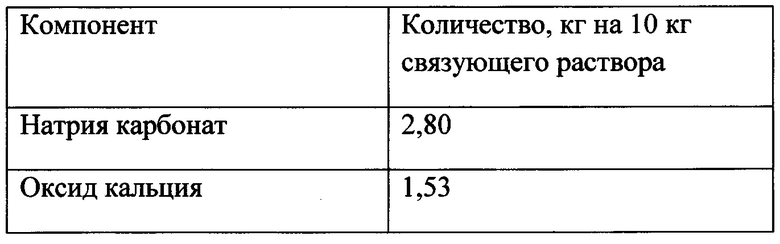

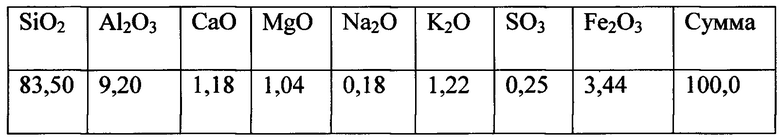

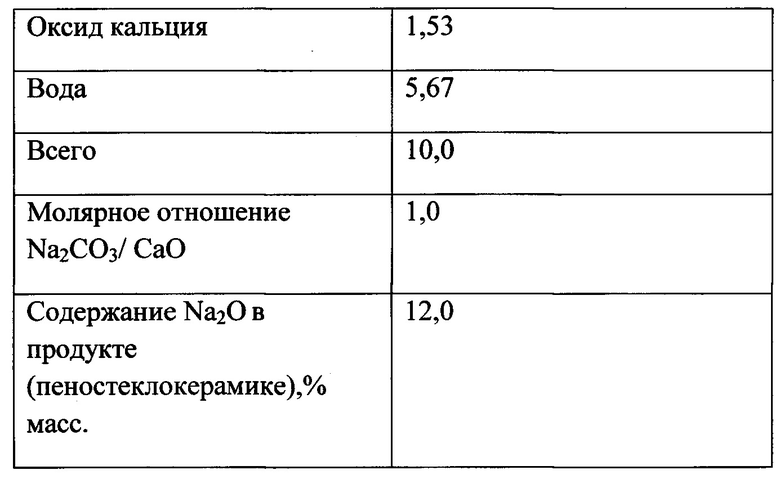

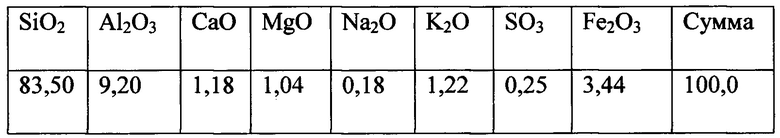

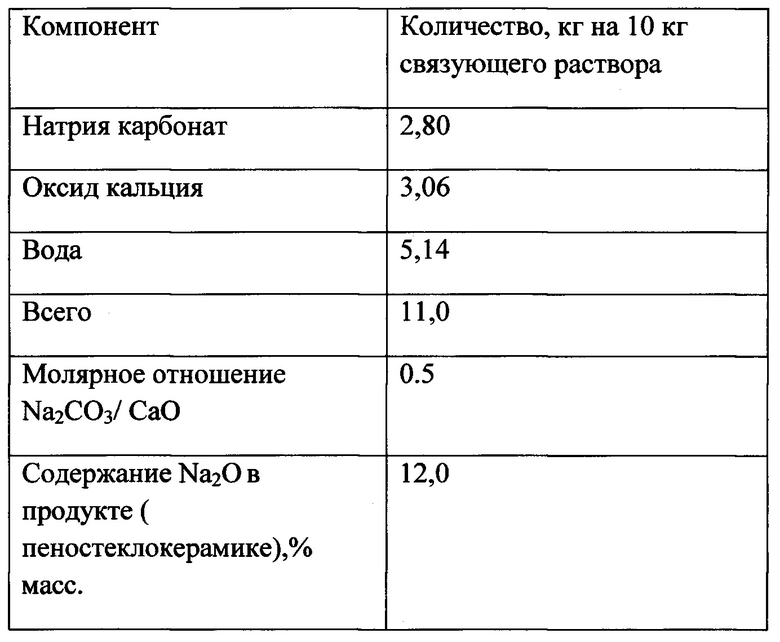

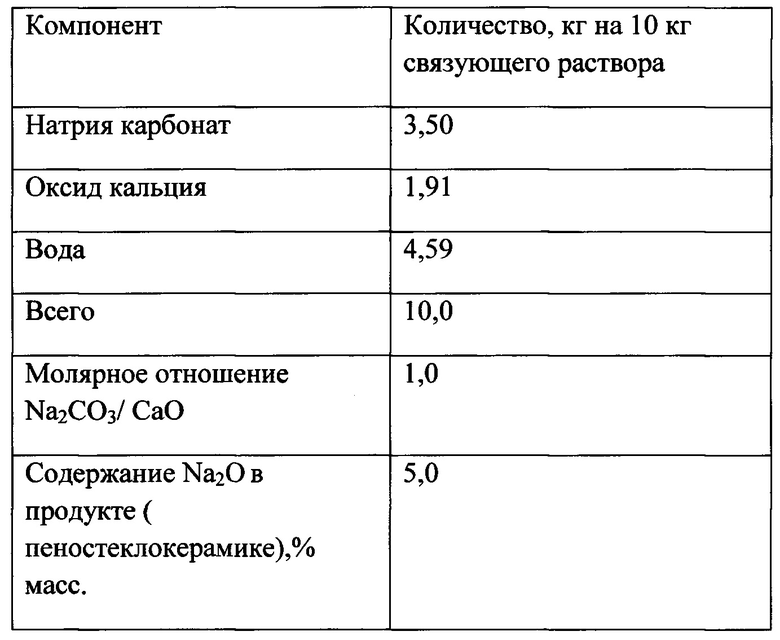

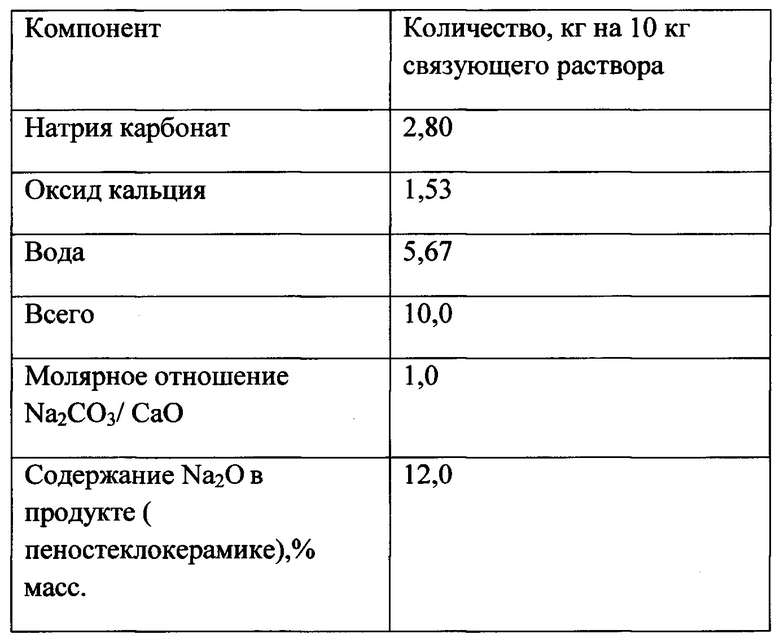

Для приготовления связующего раствора использовались следующие компоненты: оксид кальция (негашеная известь) молотый, остаток на сите 0,1 мм 4,5%, карбонат натрия Na2CO3 (сода кальцинированная техническая), вода водопроводная с минерализацией 1-1,5 г/л. при следующем соотношении компонентов:

Для приготовления связующего раствора в реактор с рамной мешалкой была налита вода, загружен тонкомолотый оксид кальция, после чего смесь нагревалась до температуры 90°С и выдерживалась при перемешивании в течение 1 часа.

Сушеный молотый диатомит в количестве 10,0 кг поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий при окружной скорости ротора 15 м/сек смеситель-гранулятор был добавлен полученный ранее связующий раствор в количестве 10 кг (соотношение Ж/Т=1,0). Через 50 секунд после окончания подачи связующего раствора прекратилось пыление раствора, через 90 секунд гранулирование завершилось.

Полученная в грануляторе влажная гранулированная шихта была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, светло-коричневый цвет.

После смешения с разделительной средой в виде каолина в количестве 5% от веса шихты сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 880°С, средний срок пребывания гранул в зоне нагрева 15 минут.

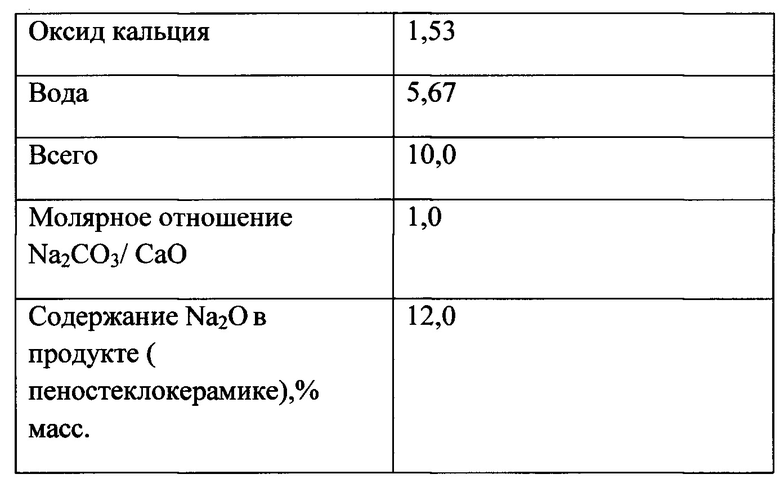

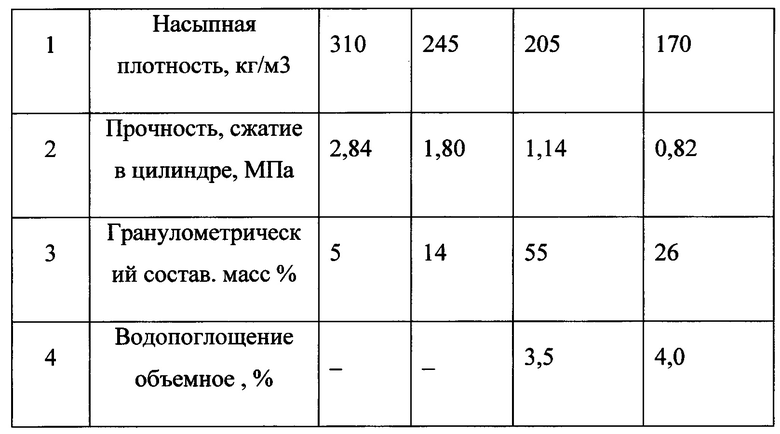

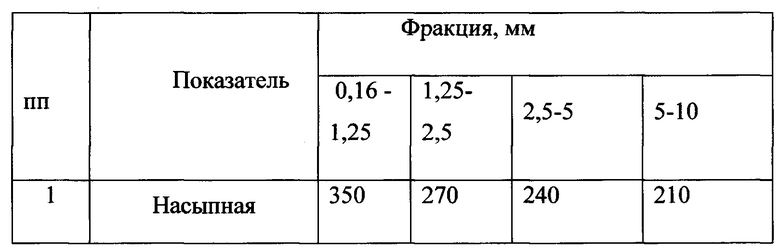

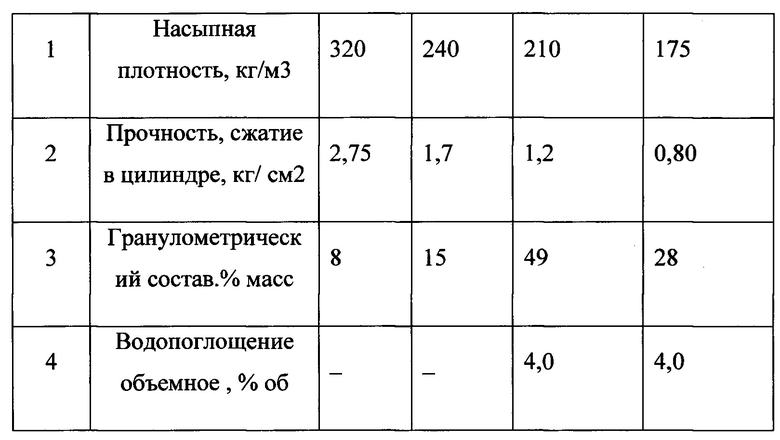

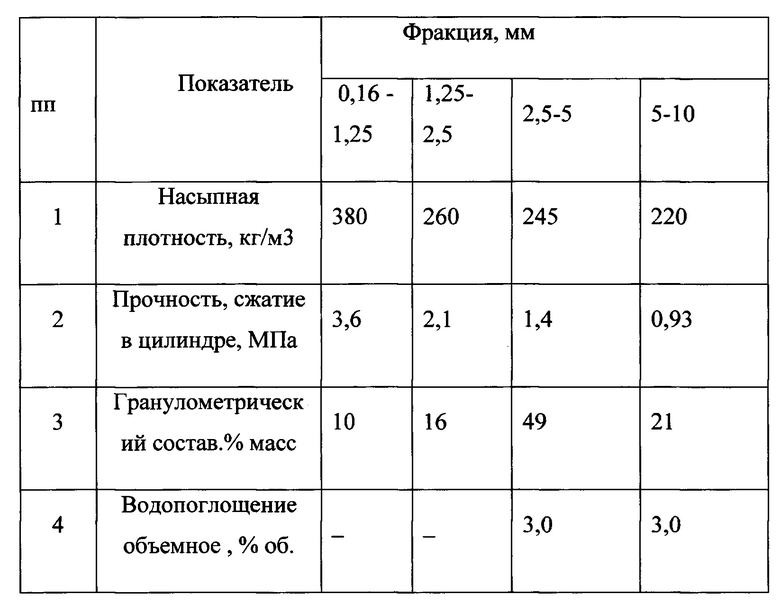

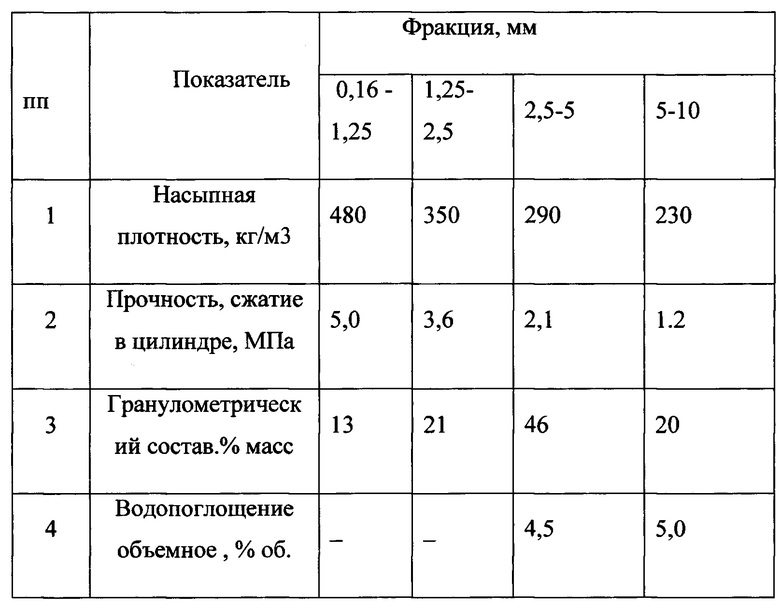

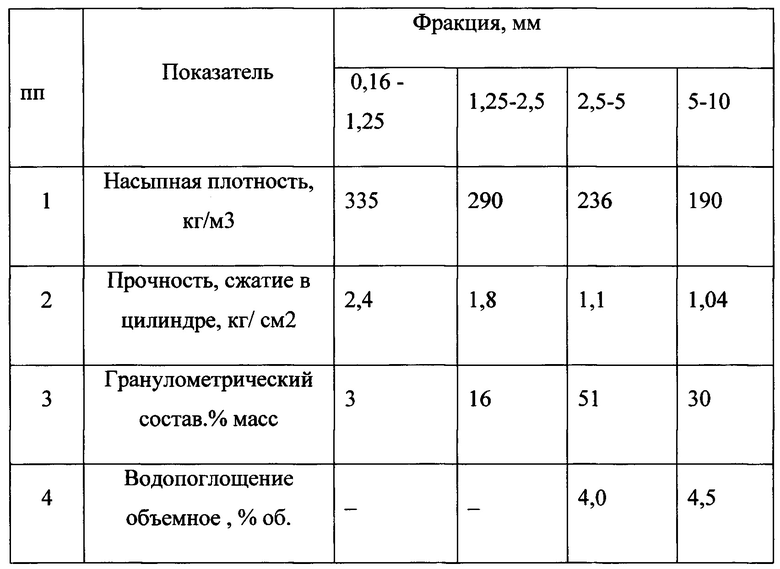

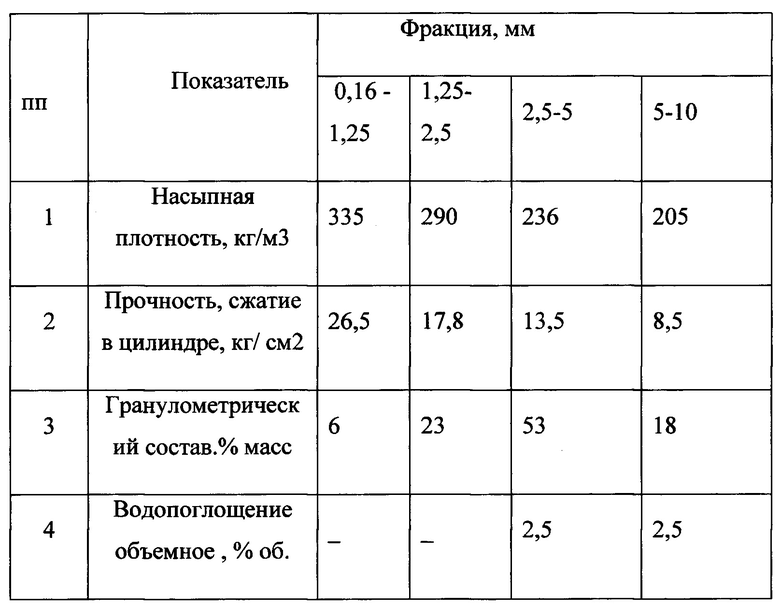

Полученный в ходе обжига материал (пеностеклокерамика гранулированная) имеет следующие характеристики:

Вывод по примеру 1: параметры получения связующего раствора и содержание оксида натрия в материале близки к оптимальным

Пример 2.

(эквимолярное соотношение Na2CO3 / СаО, 12 масс % Na2O, 80°С, 0,5 час, без удаления осадка)

Для приготовления гранулированной шихты (сырцовых гранул) использован природный молотый диатомит влажностью 3,5%, размер частиц - 10-50 мк, остаток на сите 0,1 мм - 3,5%

следующего состава (масс %):

Для приготовления связующего раствора использовались следующие компоненты: оксид кальция (негашеная известь) молотый, остаток на сите 0,1 мм 4,5%, карбонат натрия Na2CO3 (сода кальцинированная техническая), вода водопроводная с минерализацией 1-1,5 г/л. при следующем соотношении компонентов:

Для приготовления связующего раствора в реактор с рамной мешалкой была налита вода, загружен тонкомолотый оксид кальция, после чего смесь нагревалась до температуры 90°С и выдерживалась при перемешивании в течение 1 часа.

Сушеный молотый диатомит в количестве 10,0 кг поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий при окружной скорости ротора 15 м/сек смеситель-гранулятор был добавлен полученный ранее связующий раствор в количестве 10 кг (соотношение Ж/Т=1,0). Через 50 секунд после окончания подачи связующего раствора прекратилось пыление раствора, через 90 секунд гранулирование завершилось.

Полученная в грануляторе влажная гранулированная шихта была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, светло-коричневый цвет.

После смешения с разделительной средой в виде каолина в количестве 5% от веса шихты сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 880°С, средний срок пребывания гранул в зоне нагрева 15 минут.

Полученный в ходе обжига материал (пеностеклокерамика гранулированная) имеет следующие характеристики:

Вывод по примеру 2: хотя содержание оксида натрия в материале близко к оптимальному, низкая температура и короткое время получения связующего раствора привели к неполному преобразованию карбоната натрия в гидроксид натрия и снижению теплоизоляционных свойств (повышению плотности) продукта, то есть ухудшило целевые свойства материала при повышении себестоимости кубометра материала.

Пример 3.

(эквимолярное соотношение Na2CO3 / СаО, 12 масс % Na2O, 110°С, 0,5 час, без удаления осадка)

Для приготовления гранулированной шихты (сырцовых гранул) использован природный молотый диатомит влажностью 3,5%, размер частиц - 10-50 мк, остаток на сите 0,1 мм - 3,5%

следующего состава (масс %):

Для приготовления связующего раствора использовались следующие компоненты: оксид кальция (негашеная известь) молотый, остаток на сите 0,1 мм 4,5%, карбонат натрия Na2CO3 (сода кальцинированная техническая), вода водопроводная с минерализацией 1-1,5 г/л. при следующем соотношении компонентов:

Для приготовления связующего раствора в реактор с рамной мешалкой была налита вода, загружен тонкомолотый оксид кальция, после чего смесь нагревалась до температуры 90°С и выдерживалась при перемешивании в течение 1 часа.

Сушеный молотый диатомит в количестве 10,0 кг поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий при окружной скорости ротора 15 м/сек смеситель-гранулятор был добавлен полученный ранее связующий раствор в количестве 10 кг (соотношение Ж/Т=1,0). Через 50 секунд после окончания подачи связующего раствора прекратилось пыление раствора, через 90 секунд гранулирование завершилось.

Полученная в грануляторе влажная гранулированная шихта была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, светло-коричневый цвет.

После смешения с разделительной средой в виде каолина в количестве 5% от веса шихты сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 880°С, средний срок пребывания гранул в зоне нагрева 15 минут.

Полученный в ходе обжига материал (пеностеклокерамика гранулированная) имеет следующие характеристики:

Вывод по примеру 3: свойства конечного продукта и содержание оксида натрия в материале близки к оптимальным, повышение скорости реакции за счет повышения температуры обработки связующего раствора до 110°С при времени обработки 0,5 часа достаточно для практически полного преобразования карбоната натрия в гидроксид натрия. Дальнейшее повышение температуры обработки раствора ограничено точкой кипения раствора при атмосферном давлении.

Пример 4.

(оптимум, эквимолярное соотношение Na2CO3 / СаО, 12 масс % Na2O, 80°С, 8 час, без удаления осадка.)

Для приготовления гранулированной шихты (сырцовых гранул) использован природный молотый диатомит влажностью 3,5%, размер частиц - 10-50 мк, остаток на сите 0,1 мм - 3,5%

следующего состава (масс %):

Для приготовления связующего раствора использовались следующие компоненты: оксид кальция (негашеная известь) молотый, остаток на сите 0,1 мм 4,5%, карбонат натрия Na2CO3 (сода кальцинированная техническая), вода водопроводная с минерализацией 1-1,5 г/л. при следующем соотношении компонентов:

Для приготовления связующего раствора в реактор с рамной мешалкой была налита вода, загружен тонкомолотый оксид кальция, после чего смесь нагревалась до температуры 90°С и выдерживалась при перемешивании в течение 1 часа.

Сушеный молотый диатомит в количестве 10,0 кг поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий при окружной скорости ротора 15 м/сек смеситель-гранулятор был добавлен полученный ранее связующий раствор в количестве 10 кг (соотношение Ж/Т=1,0). Через 50 секунд после окончания подачи связующего раствора прекратилось пыление раствора, через 90 секунд гранулирование завершилось.

Полученная в грануляторе влажная гранулированная шихта была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, светло-коричневый цвет.

После смешения с разделительной средой в виде каолина в количестве 5% от веса шихты сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 880°С, средний срок пребывания гранул в зоне нагрева 15 минут.

Полученный в ходе обжига материал (пеностеклокерамика гранулированная) имеет следующие характеристики:

Вывод по примеру 4: свойства конечного продукта и содержание оксида натрия в материале близки к оптимальным, снижение скорости преобразования карбоната натрия в гидроксид натрия на нижнем пределе температуры компенсировано за счет максимальной длительности термообработки раствора. Повышение длительности термообработки раствора до 8 часов снижает производительность процесса подготовки раствора.

Пример 5.

(молярное соотношение Na2CO3 / СаО 2,0, 12 масс % Na2O, 90°С, 1 час, без удаления осадка)

Для приготовления гранулированной шихты (сырцовых гранул) использован природный молотый диатомит влажностью 3,5%, размер частиц - 10-50 мк, остаток на сите 0,1 мм -3,5%.

следующего состава (масс %):

Для приготовления связующего раствора использовались следующие компоненты: оксид кальция (негашеная известь) молотый, остаток на сите 0,1 мм 4,5%, карбонат натрия Na2CO3 (сода кальцинированная техническая), вода водопроводная с минерализацией 1-1,5 г/л. при следующем соотношении компонентов:

Для приготовления связующего раствора в реактор с рамной мешалкой была налита вода, загружен тонкомолотый оксид кальция, после чего смесь нагревалась до температуры 90°С и выдерживалась при перемешивании в течение 1 часа.

Сушеный молотый диатомит в количестве 10,0 кг поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий при окружной скорости ротора 15 м/сек смеситель-гранулятор был добавлен полученный ранее связующий раствор в количестве 10 кг (соотношение Ж/Т=1,0). Через 50 секунд после окончания подачи связующего раствора прекратилось пыление раствора, через 90 секунд гранулирование завершилось.

Полученная в грануляторе влажная гранулированная шихта была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, светло-коричневый цвет.

После смешения с разделительной средой в виде каолина в количестве 5% от веса шихты сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 880°С, средний срок пребывания гранул в зоне нагрева 15 минут.

Полученный в ходе обжига материал (пеностеклокерамика гранулированная) имеет следующие характеристики:

Вывод по примеру 5: Недостаток оксида кальция (50% от стехиометрического) в растворе снизил содержание гидроксида натрия в г связующем растворе, как компонента, реагирующего с кремнеземом, с образованием гидросиликатов натрия. Это снижзило коэффициент вспучивания материала, понижая его теплоизоляционные свойства по сравнению с оптимальными. Вместе с тем, повышение насыпной плотности материала повышает его прочность, что может быть полезно при использовании гранулированной пеностеклокерамики в конструкционных бетонах.

Пример 6.

(молярное соотношение Na2CO3 / СаО 0,5 (избыток оксида кальция), 12 масс % Na2O, 90°С, 0,5 час, без удаления осадка)

Для приготовления гранулированной шихты (сырцовых гранул) использован природный молотый диатомит влажностью 3,5%, размер частиц - 10-50 мк, остаток на сите 0,1 мм - 3,5%

следующего состава (масс %):

Для приготовления связующего раствора использовались следующие компоненты: оксид кальция (негашеная известь) молотый, остаток на сите 0,1 мм 4,5%, карбонат натрия Na2CO3 (сода кальцинированная техническая), вода водопроводная с минерализацией 1-1,5 г/л. при следующем соотношении компонентов:

Для приготовления связующего раствора в реактор с рамной мешалкой была налита вода, загружен тонкомолотый оксид кальция, после чего смесь нагревалась до температуры 90°С и выдерживалась при перемешивании в течение 0,5 часа.

Сушеный молотый диатомит в количестве 10,0 кг поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий при окружной скорости ротора 15 м/сек смеситель-гранулятор был добавлен полученный ранее связующий раствор в количестве 11 кг (соотношение Ж/Т=1,1). Через 50 секунд после окончания подачи связующего раствора прекратилось пыление раствора, через 90 секунд гранулирование завершилось.

Полученная в грануляторе влажная гранулированная шихта была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, светло-коричневый цвет.

После смешения с разделительной средой в виде каолина в количестве 5% от веса шихты сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 880°С, средний срок пребывания гранул в зоне нагрева 15 минут.

Полученный в ходе обжига материал (пеностеклокерамика гранулированная) имеет следующие характеристики:

Вывод по примеру 6: Избыток оксида кальция ускоряет переход карбоната натрия в гидроксид натрия, однако негативно сказывается на свойствах продукта, повышая водопоглощение и открытую пористость. Уменьшение молярного отношения карбоната натрия к оксиду и гидроксиду кальция ниже 0,5 нецелесообразно.

Пример 7.

(эквимолярное соотношение Na2CO3 / СаО, 5 масс % Na2O, 90°С, 1 час, без удаления осадка)

Для приготовления гранулированной шихты (сырцовых гранул) использован природный молотый диатомит влажностью 3,5%, размер частиц - 10-50 мк, остаток на сите 0,1 мм - 3,5%

следующего состава (масс %):

Для приготовления связующего раствора использовались следующие компоненты: оксид кальция (негашеная известь) молотый, остаток на сите 0,1 мм 4,5%, карбонат натрия Na2CO3 (сода кальцинированная техническая), вода водопроводная с минерализацией 1-1,5 г/л. при следующем соотношении компонентов:

Для приготовления связующего раствора в реактор с рамной мешалкой была налита вода, загружен тонкомолотый оксид кальция, после чего смесь нагревалась до температуры 90°С и выдерживалась при перемешивании в течение 1 часа.

Сушеный молотый диатомит в количестве 10,0 кг поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий при окружной скорости ротора 15 м/сек смеситель-гранулятор был добавлен полученный ранее связующий раствор в количестве 10 кг (соотношение Ж/Т=1,0). Через 50 секунд после окончания подачи связующего раствора прекратилось пыление раствора, через 90 секунд гранулирование завершилось.

Полученная в грануляторе влажная гранулированная шихта была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, светло-коричневый цвет.

После смешения с разделительной средой в виде каолина в количестве 5% от веса шихты сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 1050°С, средний срок пребывания гранул в зоне нагрева 15 минут.

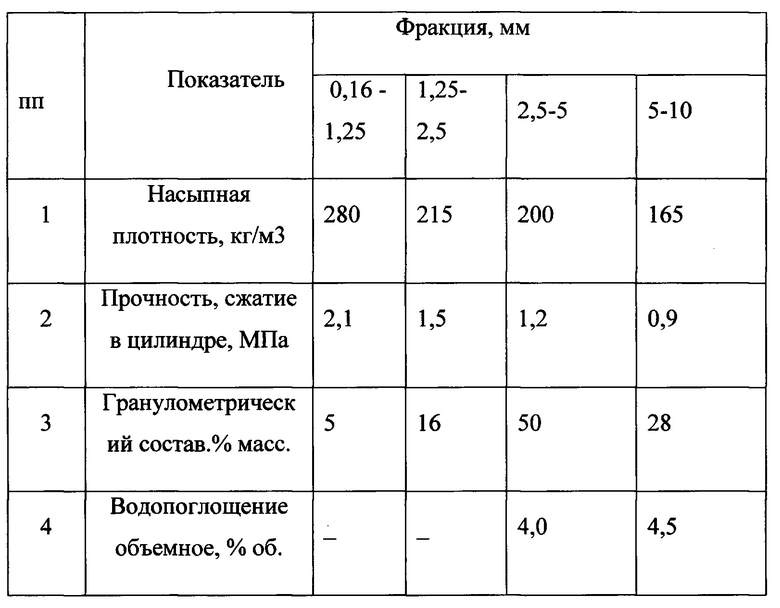

Полученный в ходе обжига материал (пеностеклокерамика гранулированная) имеет следующие характеристики:

Вывод по примеру 7: сокращение содержания оксида натрия в готовом продукте ниже 5% нецелесообразно, так как требует существенного повышения температуры обжига и ведет к существенному повышению плотности и. соответственно, теплопроводности продукта

Пример 8.

(эквимолярное соотношение Na2CO3 / СаО, 15 масс % Na2O, 90°С, 1 час, без удаления осадка)

Для приготовления гранулированной шихты (сырцовых гранул) использован природный молотый диатомит влажностью 3,5%, размер частиц - 10-50 мк, остаток на сите 0,1 мм - 3,5%

следующего состава (масс %):

Для приготовления связующего раствора использовались следующие компоненты: оксид кальция (негашеная известь) молотый, остаток на сите 0,1 мм 4,5%, карбонат натрия Na2CO3 (сода кальцинированная техническая), вода водопроводная с минерализацией 1-1,5 г/л. при следующем соотношении компонентов:

Для приготовления связующего раствора в реактор с рамной мешалкой была налита вода, загружен тонкомолотый оксид кальция, после чего смесь нагревалась до температуры 90°С и выдерживалась при перемешивании в течение 1 часа.

Сушеный молотый диатомит в количестве 10,0 кг поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий при окружной скорости ротора 15 м/сек смеситель-гранулятор был добавлен полученный ранее связующий раствор в количестве 10 кг (соотношение Ж/Т=1,0). Через 50 секунд после окончания подачи связующего раствора прекратилось пыление раствора, через 90 секунд гранулирование завершилось.

Полученная в грануляторе влажная гранулированная шихта была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, светло-коричневый цвет.

После смешения с разделительной средой в виде каолина в количестве 5% от веса шихты сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 880°С, средний срок пребывания гранул в зоне нагрева 15 минут.

Полученный в ходе обжига материал (пеностеклокерамика гранулированная) имеет следующие характеристики:

Вывод по примеру 8: повышение содержания оксида натрия в готовом продукте более чем 15 мас % не ведет к снижению плотности продукта, но повышает себестоимость за счет увеличения расхода карбоната натрия, наиболее дорогого компонента шихты.

Пример 9

(оптимум, эквимолярное соотношение Na2CO3 / СаО, 12 масс % Na2O, с гидроксидом кальция, 90°С, 1 час)

Для приготовления гранулированной шихты (сырцовых гранул) использован природный молотый диатомит влажностью 3,5%, размер частиц - 10-50 мк, остаток на сите 0,1 мм - 3,5%

следующего состава(масс %):

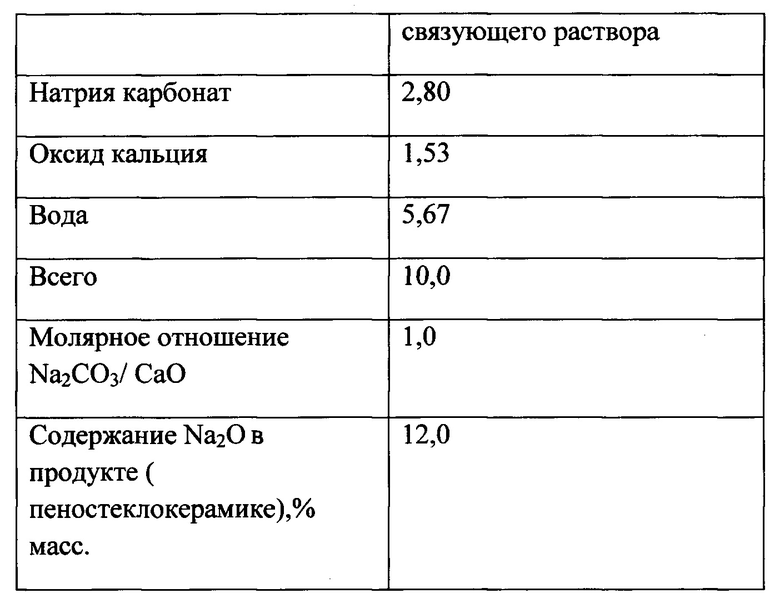

Для приготовления связующего раствора использовались следующие компоненты: гидрококсид кальция молотый Са(ОН)2 (гашеная известь) остаток на сите 0,1 мм 4,5%, карбонат натрия (сода кальцинированная техническая), вода водопроводная с минерализацией 1-1,5 г/л. при следующем соотношении компонентов:

Для приготовления связующего раствора в реактор с рамной мешалкой была налита вода, загружен тонкомолотый гидроксид кальция (гашеная известь-пушонка), после чего смесь нагревалась до температуры 90°С и выдерживалась при перемешивании в течение 1 часа.

Сушеный молотый диатомит в количестве 10,0 кг поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий при окружной скорости ротора 15 м/сек смеситель-гранулятор был добавлен полученный ранее связующий раствор в количестве 10 кг (соотношение Ж/Т=1,0). Через 50 секунд после окончания подачи связующего раствора прекратилось пыление раствора, через 90 секунд гранулирование завершилось.

Полученная в грануляторе влажная гранулированная шихта была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, светло-коричневый цвет.

После смешения с разделительной средой в виде каолина в количестве 5% от веса шихты сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 880°С, средний срок пребывания гранул в зоне нагрева 15 минут.

Полученный в ходе обжига материал (пеностеклокерамика гранулированная) имеет следующие характеристики:

Вывод по примеру 9: параметры получения связующего раствора и содержание оксида натрия в материале близки к оптимальным

Пример 10.

(эквимолярное соотношение Na2CO3 / СаО, 12 масс % Na2O, 90°С, 1 час, частичное удаление осадка)

Для снижения открытой пористости, связанной с присутствием в шихте карбоната кальция, и снижения затрат тепла на декарбонизацию карбоната кальция в составе шихты была снижена доля карбоната кальция, вводимого через связующий раствор. С этой целью после остановки мешалки и отстаивания раствора в течение 5 минут нижняя часть раствора в количестве 2,0 л была слита, твердая фаза в количестве 0,67 кг, состоящая преимущественно из карбоната кальция, частично отделена путем фильтрации, фильтрат (жидкая фаза) возвращен в реактор.

Для приготовления гранулированной шихты (сырцовых гранул) использован природный молотый диатомит влажностью 3,5%, размер частиц - 10-50 мк, остаток на сите 0,1 мм - 3,5%

следующего состава (масс %):

Для приготовления связующего раствора использовались следующие компоненты: оксид кальция молотый (негашеная известь) остаток на сите 0,1 мм 4,5%, карбонат натрия (сода кальцинированная техническая), вода водопроводная с минерализацией 1-1,5 г/л. при следующем соотношении компонентов:

Для приготовления связующего раствора в реактор с рамной мешалкой была налита вода, загружен тонкомолотый оксид кальция, после чего смесь нагревалась до температуры 90°С и выдерживалась при перемешивании в течение 1 часа. Для снижения открытой пористости, связанной с присутствием в шихте карбоната кальция, и снижения затрат тепла на декарбонизацию карбоната кальция полученная реакционная смесь была профильтрована для отделения твердой дисперсной фазы, состоящей в основном из карбоната кальция. Полученный фильтрат в количестве 7,8 кг был использован в качестве связующего раствора.

Сушеный молотый диатомит поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий при окружной скорости ротора 15 м/сек смеситель-гранулятор был добавлен полученный ранее связующий раствор в количестве 7,8 кг (соотношение Ж/Т=0,78). Через 60 секунд после окончания подачи связующего раствора прекратилось пыление раствора, через 90 секунд гранулирование завершилось.

Полученная влажная гранулированная шихта была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, светло-коричневый цвет.

После смешения с разделительной средой в виде каолина в количестве 5% от веса шихты сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 890°С, средний срок пребывания гранул в зоне нагрева 15 минут.

Полученный в ходе обжига материал имеет следующие характеристики:

Вывод по примеру 10: сокращение содержание в шихте карбоната кальция снижает объемное водопоглощение продукта

Пример 11

(эквимолярное соотношение Na2CO3 / СаО, 12 мас % Na2O, 90°С, 1 час, полное удаление осадка)

Для приготовления гранулированной шихты (сырцовых гранул) использован природный молотый диатомит влажностью 3,5%, размер частиц - 10-50 мк, остаток на сите 0,1 мм - 3,5%

следующего состава (масс %):

Для приготовления связующего раствора использовались следующие компоненты: оксид кальция молотый (негашеная известь), остаток на сите 0,1 мм 4,5%, карбонат натрия (сода кальцинированная техническая), вода водопроводная с минерализацией 1-1,5 г/л. при следующем соотношении компонентов:

Для приготовления связующего раствора в реактор с рамной мешалкой была налита вода, загружен тонкомолотый оксид кальция, после чего смесь нагревалась до температуры 90°С и выдерживалась при перемешивании в течение 1 часа. Для снижения открытой пористости, связанной с присутствием в шихте карбоната кальция, и снижения затрат тепла на декарбонизацию карбоната кальция полученная реакционная смесь была профильтрована для отделения твердой дисперсной фазы, состоящей в основном из карбоната кальция. Полученный фильтрат в количестве 7,7 кг был использован в качестве связующего раствора.

Сушеный молотый диатомит поместили в смеситель-гранулятор скоростного типа емкостью 50 л. В работающий при окружной скорости ротора 15 м/сек смеситель-гранулятор был добавлен полученный ранее связующий раствор в количестве 3,0 кг (соотношение Ж/Т=0,30). Через 80 секунд после окончания подачи связующего раствора прекратилось пыление раствора, через 120 секунд гранулирование завершилось.

Полученная влажная гранулированная шихта была высушена во вращающейся барабанной сушилке при температуре 200°С. Сушеные сырцовые гранулы имеют плотную консистенцию, светло-коричневый цвет.

После смешения с разделительной средой в виде каолина в количестве 5% от веса шихты сырцовые гранулы подверглись обжигу (вспучиванию) во вращающейся барабанной печи при температуре 930°С, средний срок пребывания гранул в зоне нагрева 15 минут.

Полученный в ходе обжига материал имеет следующие характеристики:

Вывод по примеру 11: Удаление из готового связующего раствора осадка карбоната кальция снижает объемное водопоглощение продукта.

Пример 12

Гранулированная шихта, полученная по примеру 3, в количестве 750 граммов была помещена в металлическую форму 200X400 X120 мм из жаростойкой стали, предварительно покрытую водной суспензией разделительной среды (каолина). Наполненная гранулированной шихтой форма была подвергнута термообработке (вспениванию) в муфельной печи при следующем режиме:

- Нагрев до 870С со скоростью 6 град/мин.,

- Выдержка при температуре вспенивания 870°С - 20 минут,

- Стабилизация - 15 минут при 840°С,

- Медленное охлаждение (отжиг) до 750-30 минут,

- Естественное охлаждение в закрытой печи - 6 часов.

Полученный блок вспененного материала с плотностью 165 кг/м3 имеет равномерную закрытоячеистую пористую структуру с величиной пор до 3 мм, прочность на сжатие 30-35 кг/см2, объемное водопоглощение - 3,5%, пригоден для использования в качестве термостойкой теплоизоляции.

Пример 13

Гранулированная шихта, полученная по примеру 1, в количестве 1000 граммов была помещена в кварцевый тигель емкостью 2 л и помещена в лабораторную электрическую печь с нагревателями из карбида кремния, и нагрета по следующему режиму:

- Нагрев до 1400°С - 80 мин.

- Выдержка при 1400°С - 20 мин

Полученное стекло было вылито на стальную плиту с последующим отжигом в муфельной печи (выдержка при 750°С в течение 30 минут) с последующим охлаждением в выключенной печи до комнатной температуры.

Стекло хорошо проварено, однородно, количество мелких газовых включений незначительно, цвет стекла - зеленый. Полученное из гранулированной шихты стекло пригодно для стеклотарного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| Смесь для приготовления сырцовых гранул заполнителя бетона и способ получения заполнителя бетона | 2022 |

|

RU2797419C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

| Способ изготовления гранулированного пеностеклокерамического заполнителя | 2019 |

|

RU2723886C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ | 2012 |

|

RU2513807C2 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

Изобретение относится к технологии производства стекла, пеностекла и пеностеклокерамики, производимых по обжиговой (одностадийной) технологии для применения в качестве насыпной теплоизоляции и заполнителя легких бетонов. Способ изготовления гранулированной шихты для пеностеклокерамики включает сушку и измельчение кремнеземсодержащего минерального компонента, приготовление связующего раствора, смешение кремнеземистого минерального компонента и связующего раствора, гранулирование и сушку шихты, причем связующий раствор получают путем гидротермальной обработки смеси раствора карбоната натрия и оксида либо гидроксида кальция, взятых в молярном соотношении карбоната натрия к оксиду или гидроксиду кальция от 0,5 до 2, при температуре от 80 до 110°С в течение 0,5-8 часов при соотношении компонентов, обеспечивающих наличие в составе готового продукта от 5 до 15 мас. % оксида натрия. В качестве кремнеземсодержащего минерального компонента могут использоваться опал-кристобалитные породы (опоки, трепела, диатомиты, цеолиты), содержащие аморфный кремнезем, кислые вулканические породы, содержащие кремнезем в виде стеклофазы (перлиты, обсидианы, витрофиры, туфы), а также продукты их метаморфизации (цеолиты), мелкодисперсный кристаллический кварц (маршаллиты), техногенное сырье, например золы и металлургические шлаки, отходы гидрометаллургической переработки руд, легкоплавкие глины и их переходные разновидности, а также их смеси. Технический результат изобретения заключается в удешевлении шихты за счет применения карбоната натрия как более доступного натрийсодержащего сырья, повышения химической стойкости, снижения плотности и повышении теплоизоляционных свойств конечного продукта - гранулированной и блочной пеностеклокерамики. 2 з.п. ф-лы, 13 пр.

1. Способ изготовления гранулированной шихты для пеностеклокерамики, включающий сушку и измельчение кремнеземсодержащего минерального компонента, приготовление связующего раствора, смешение кремнеземистого минерального компонента и связующего раствора, гранулирование и сушку шихты, отличающийся тем, что связующий раствор получают путем гидротермальной обработки смеси раствора карбоната натрия и оксида либо гидроксида кальция, взятых в молярном отношении карбоната натрия к оксиду или гидроксиду кальция от 0,5 до 2, при температуре от 80 до 110°С в течение 0,5-8 часов при соотношении компонентов, обеспечивающих наличие в составе готового продукта от 5 до 15 мас. % оксида натрия.

2. Способ по п. 1, отличающийся тем, что в качестве кремнеземсодержащего минерального компонента могут использоваться опал-кристобалитные породы - опоки, трепела, диатомиты, цеолиты, содержащие аморфный кремнезем, кислые вулканические породы, содержащие кремнезем в виде стеклофазы - перлиты, обсидианы, витрофиры, туфы, а также продукты их метаморфизации - цеолиты, мелкодисперсный кристаллический кварц - маршаллиты, техногенное сырье, например золы и металлургические шлаки, отходы гидрометаллургической переработки руд, легкоплавкие глины и их переходные разновидности, а также их смеси.

3. Способ по п. 1, отличающийся тем, что для регулирования состава шихты и свойств пеностеклокерамики полученный в ходе гидротермальной обработки раствора карбонат кальция частично либо полностью удаляется из связующего раствора путем отстаивания, центрифугирования или фильтрации.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2012 |

|

RU2490219C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2464251C2 |

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2300506C1 |

| Композиция для получения пеностекла | 1981 |

|

SU1071587A1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2655499C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

Авторы

Даты

2019-10-01—Публикация

2018-08-17—Подача