Изобретение относится к строительным материалам, а именно к производству искусственного пористого заполнителя для легких бетонов.

Известен состав сырьевой смеси [1] для изготовления легкого заполнителя, включающий следующие компоненты, мас. % : туфодиамитовая порода 98,5-99,0 мазут 1,0-1,5

Недостатком данной смеси является то, что туфодиамитовая порода с содержанием опаловидного кремнезема 23-40% является редким и дефицитным сырьем. Кроме того, из известной сырьевой смеси нельзя изготовить пористый заполнитель с объемной насыпной массой меньше 500 кг/м3, что не позволит получать облегченные конструкционные бетоны. Известно, что мазут плохо гомогенизируется с массой, поэтому изготавливать пористый заполнитель с одинаковыми и близкими свойствами из сырьевой смеси по известному решению очень сложно.

Наиболее близкой является сырьевая смесь для изготовления пористого заполнителя [2], включающая следующие компоненты, мас.%: туф цеолитсодержащий вулканический пепло- вый 92-97 сталеплавильная пыль 3-8

Недостатком этой смеси является то, что для изготовления пористого заполнителя необходимо использовать туф с высоким содержанием цеолита - клиноптилолита (40-80 мас.%). Для данного состава требование высокого содержания цеолита обосновано тем, что в качестве добавки - газообразователя используется сталеплавильная пыль. Использование сталеплавильной пыли в качестве газообразователя возможно только при высокой реакционной способности системы в целом. Это условия соблюдается при достаточно большом содержании цеолита в породе, так как цеолиты несут в себе катионы - плавни Na+, K+, Ca2+, Mo2+ и др. катионы, нейтрализующие отрицательный заряд алюмокремнекислородного каркаса. Равномерное распределение этих катионов в цеолитах приводит к высокой реакционной способности системы.

Недостатками сырьевой смеси для изготовления пористого заполнителя известного решения являются высокая температура вспенивания 1190оС и невысокая механическая прочность заполнителя 1,19-1,3 МПа при насыпной плотности 300-325 кг/м3. Таким образом сталеплавильная пыль в качестве газообразователя может быть использована только в составах, содержащих туфы с высоким количеством цеолита.

Целью изобретения является повышение механической прочности и снижение температуры обжига.

Цель достигается тем, что сырьевая смесь для изготовления пористого заполнителя содержит следующие компоненты, мас.%: туфсодержащий компо- нент 99,4-99,7 карбид кремния 0,3-0,6, причем туфсодержащий компонент содержит, мас. % : цеолит - клиноптиломит 20-40 монтмориллонит 45-50 кальций 5-15 кварц 5-20

Большие запасы таких туфов находятся в Грузии - Карбазихевское месторождение, в Читинской области - Шивыртуйское (входит в одно месторождение и породами с высоким содержанием цеолита) и др.

Минеральный состав таких пород из-за высокого количества кальцита позволяет изготавливать пористый заполнитель при более низкой температуре 1120-1140оС, так как CaO, которая образуется при разложении кальцита, понижает температуру плавления алюмосиликатной системы. При отсутствии кварца составы с высоким содержанием кальцита не могут образовывать устойчивую пену. Шихта будет плавиться, но однородной равномерной системы пор не будет. За счет кварца система обогащается кремнеземом и вязкость расплава поддерживает пену при высокой температуре в устойчивом состоянии. Наличие в составе туфа 10-40 мас. % цеолита - клиноптилолита способствует оптимизации протекания процессов стеклования, а высокая реакционная способность цеолита способствует гомогенизации стекла. Это является основным фактором возможности получения пористого заполнителя с высокой механической прочностью. При температурах обжига 1120-1140оС в качестве газообразователя используют вещества с высокой температурой окисления, например карбид кремния.

Таким образом использование туфосодержащего материала, в котором в определенных соотношениях сочетаются кальцит-кварц-цеолит в сырьевой смеси, позволяет получать расплав с вязкостью, оптимальной для образования устойчивой алюмосиликатной пены при температуре интенсивного газовыделения за счет окисления карбида кремния.

Ниже приведен пример получения пористого заполнителя для легких бетонов из смеси Карбазихевского туфа (Грузия) и карбида кремния.

Химический состав Карабазихевского туфа, мас.%: SiO2 60,08; Al2О3 11,9; CaO 5,25; MgO 1,57; Na2O 1,46; K2O 1,25; Fe2O3 2,42; TiO2 0,357; п.п.п. 15,35.

Минеральный состав Карбазихевского туфа, мас. % : клиноптиломит 40; монтмориллонит 30; кварц 20; кальцит 10.

П р и м е р. Для изготовления пористого заполнителя готовят четыре состава смеси из измельченного туфсодержащего материала Карбазихевского месторождения с добавкой карбида кремния. Тонкость помола туфа характеризуется прохождением все пробы через сито 0,5 мм. Из сырьевой смеси пластическим способом формования при формовочной влажности 16-17% изготавливают сырцовые гранулы в виде цилиндров с диаметром и равной ему высотой 10 мм. Сырцовые гранулы подсушивают при 100оС в течение 60 мин, нагревают в муфельной печи при 700оС в течение 5 мин и обжигают в электропечи при температуре вспучивания 1120-1140оС в течение 10 мин. Остывание гранул производят в комнатных условиях.

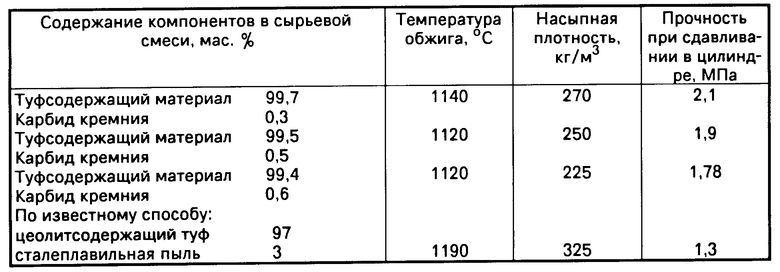

Конкретные составы сырьевой смеси и физико-механические показатели пористого заполнителя из этих составов представлены в таблице.

Как видно из таблицы, предложенный состав сырьевой смеси позволяет изготавливать пористый заполнитель при более низкой температуре 1140-1120оС, чем по известному решению 1190оС. Снижение температуры производства на 50-70оС уменьшит энергетические затраты, расход топлива, а также увеличит срок службы футеровки печи. Изготовление пористого заполнителя, соответствующего высшей категории качества (ГОСТ 9759-83, регламентирует свойства керамзитового гравия) по прочностным свойствам при низких значениях насыпной плотности позволит изготавливать легкие бетоны с высокими прочностными характеристиками, что важно для изготовления несущих конструкций зданий в районах, неблагоприятных в сейсмическом отношении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления пористого заполнителя | 1989 |

|

SU1675258A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| Шихта для получения пеностекла | 1990 |

|

SU1821452A1 |

| Шихта для получения пеностекла | 1989 |

|

SU1708784A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1990 |

|

SU1730075A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2006 |

|

RU2342345C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 1992 |

|

RU2033982C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2497780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПЕНОСТЕКЛА | 2010 |

|

RU2443644C1 |

Сущность изобретения: сырьевая смесь для изготовления пористого заполнителя содержит 99,4 - 99,7 мас.% туфсодержащего компонента следующего состава, мас.%: цеолит 20 - 40%; монтмориллонит 45 - 50%; кварц 5 - 20; кальцит 5 - 15% и карбид кремния 0,3 - 0,6. Характеристика пористого заполнителя: насыпная масса 225-270 кг/м3 , предел прочности на сжатие в цилиндре 1,78-2,1 кг/м2 , температура обжига 1120 - 1140°С. 1 табл.

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ, включающая туфсодержащий компонент и добавку, отличающаяся тем, что, с целью повышения механической прочности и снижения температуры обжига, она содержит туфсодержащий компонент состава, мас.%:

Цеолит-клиноптиломит 20 - 40

Монтмориллонит 45 - 50

Кальцит 5 - 15

Кварц 5 - 20

в качестве добаки - карбид кремния при следующем соотношении компонентов, мас.%:

Указанный туфсодержащий компонент 99,4 - 99,7

Карбид кремния 0,3 - 0,6

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1989 |

|

SU1675258A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-11-30—Публикация

1990-12-25—Подача