Изобретение относится к крупнопанельным многоэтажным зданиям, предназначенным для массового строительства в районах с повышенной сейсмичностью, а также в различных горно-геологических и суровых климатических условиях, где вообще запрещено из-за пониженной температуры наружного воздуха вести сварочные и мокрые бетонные работы в узлах соединений несущих элементов крупнопанельного здания.

Известно принудительное точное совмещение стеновых панелей, которое выполняется специальными замковыми закладными деталями и штырьевыми фиксаторами, без применения сварки и оснастки (Энциклопедия современной техники, раздел Строительство, т.З, М.: Советская энциклопедия, 1965, с.181).

Недостатком рассмотренного узла является необходимость точной подгонки соединяемых деталей при помощи геодезических приборов высокого класса, т.е. точность установки обеспечивается напичием цилиндрических отверстий для посадки на штырь с минимальным допуском, кроме того, неблагоприятные условия температуры наружного воздуха вызывают нарушения соосности металлических стыкуемы сопряжений, а также коррозию, что в конечном счете сокращает долговечность данного узла.

Наиболее близким техническим решением к изобретению является замковое металлическое соединение с механическим зацеплением, обеспечивающее принудительный монтаж изделий благодаря горизонтального разомкнутого кольца ( замок) в одной панели на вертикальный стальной стержень, закрепленный на жестксй консольной закладной детали другой панели

1.

Однако многочисленные исследования ЦНИИЭП жилища 2 показали, чтс замкосл

С

vj о VI

М

вое соединение не способствует точности монтажа, кроме того, увеличение длины консольной закладной детали ведет к возрастанию габаритов узла и усложнению формы его элементов, в которых должны размещаться утепляющие прокладки и бетон замоноличивания. В суровых климатических условиях данное соединение может покрыться льдом и9 снегом, плохо моноли- тится, ненадежно в эксплуатации.

Конструктивным недостатком указанных узлов является то, что они имеют низкую изгибную и сдвиговую жесткость, зависящую от величины вертикальной нагрузки в узле вышележащих этажей. Наличие участков замоноличивания ввиду разной деформативности бетона замоноличивания при низких температурах наружного воздуха с учетом термо- и электрообогревания не только увеличивает трудоемкость возведения, но и не обеспечивает набора прочности и не всегда надежен.

Изучение последствий землетрясений, в частности Газлийского 1984 г, показало, что повреждение крупнопанельных и каркасных зданий чаще всего происходит в зоне стыковых соединений. Кроме того, если учесть пластические качества материалов узлового соединения стен, то в этом случае здание приобретает при перегрузках свойство адаптации, т.к. увеличение податливости за счет пластических деформаций сопровождается повышенным поглощением энергии сейсмического воздействия и затуханием колебаний (Мартемъянова А. Проектирование и строительство зданий и сооружений в сейсмических районах. М.: Стройзидат, 1985, с.147-148).

Цель изобретения - повышение надежности при сейсмических воздействиях.

Поставленная цель достигается тем, что после укладки и нижестоящих стеновых панелей в местах их сопряжений в специальные внутренние углубления закладывают шпонки из композитных материалов пластмасс с шероховатой поверхностью предлагаемой конструкции, служащей не только надежным ориентиром для укладки вышестоящих стеновых панелей друг к другу при помощи клеевой композиции на основе эпоксидных смол, смешанных с цементным раствором, способных выдерживать воздействие знакопеременных и динамических нагрузок, причем выбранный материал шпонки разработанной формы должен обладать малой чувствительностью к концентрации напряжений и может иметь любую требуемую характеристику по демпфирующей способности и жесткости, что создает

выгодные условия пространственные работы здания в целом.

Предлагаемое стыковое соединение крупнопанельных стен здания представлено в виде различных геометрических форм шпонок, которые благодаря своим выступающим концам (сверху и снизу), заходящим в пазовые углубления торцов нижестоящих и вышестоящих стеновых панелей, сходя щих0 ся к узлу, служат в качестве прижимного устройства, позволяющего с помощью клеевой композиции на основе эпоксидных смол, смешанных с цементным раствором, плотно прихватывать четыре, шесть и во5 семь стеновых панелей (нижестоящих и вышестоящих). Благодаря большой площади захода шпонки в пазы соединяемых стен обеспечивается равнопрочность и монолитность их конструкции, при этом увеличива0 ется объем связующего мате:риала, работающего в пластической стадии.

При этом количество монтажных единиц в здании с рекомендуемыми соединениями стеновых панелей не увеличивается по

5 сравнению с типовым решением с безвкла- дышным сопряжением несущих элементов сооружения.

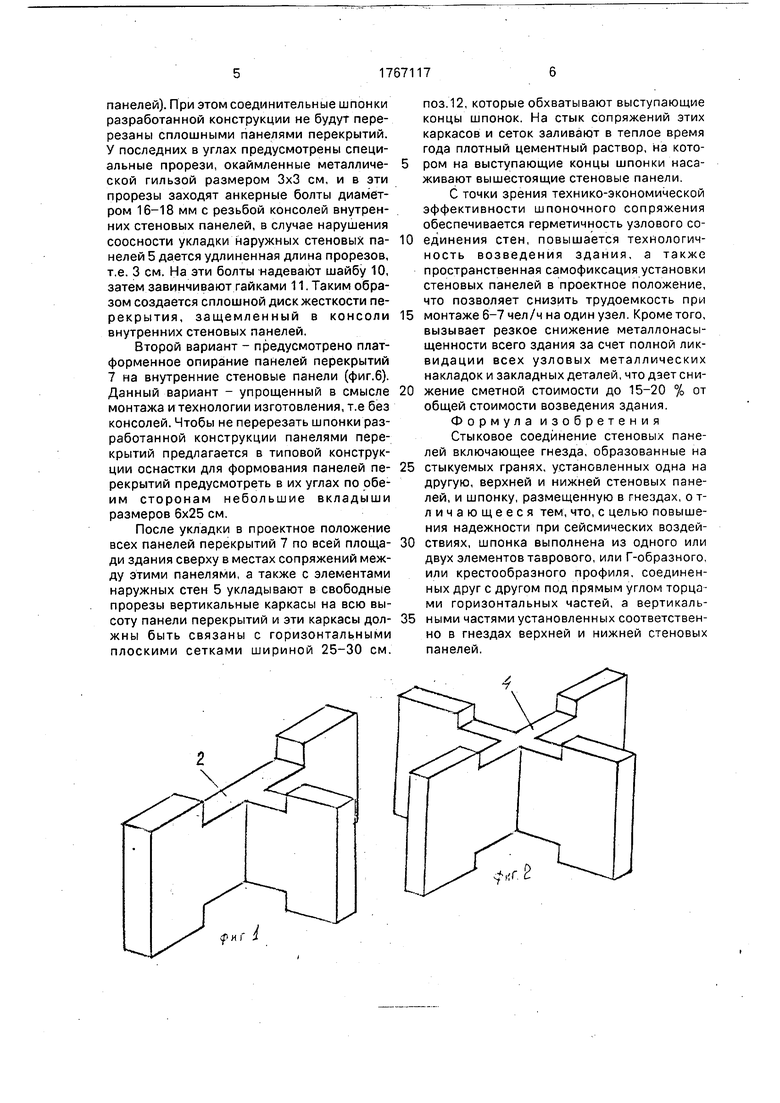

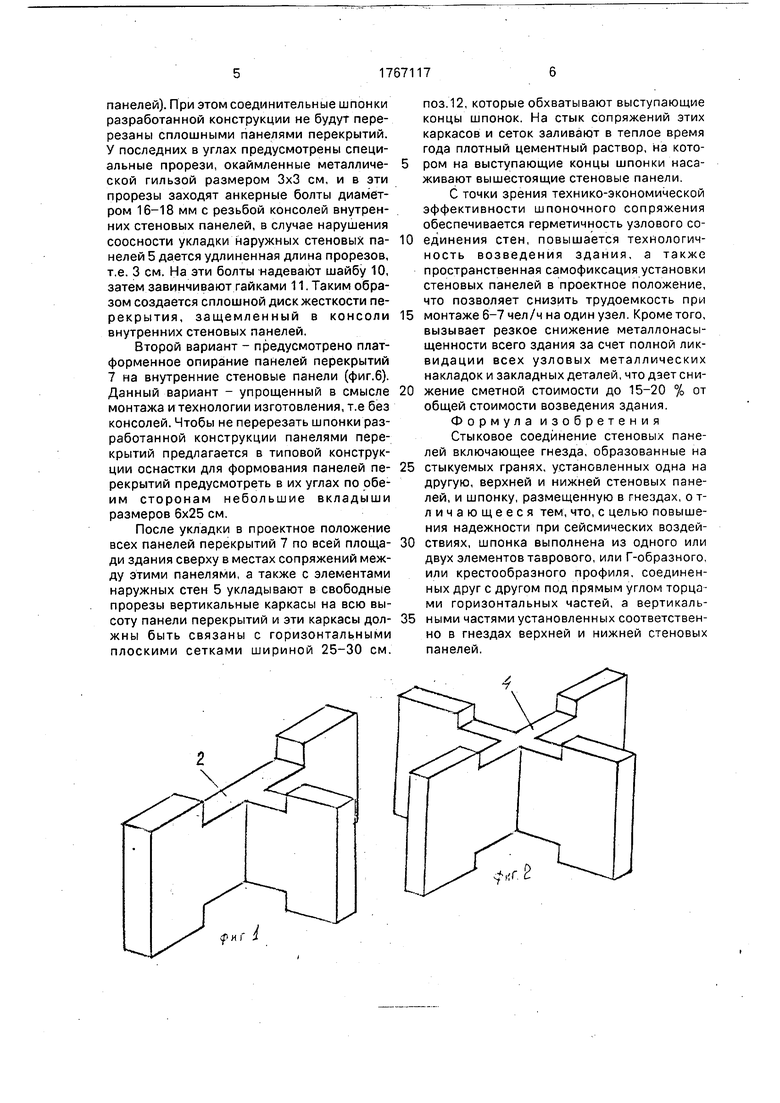

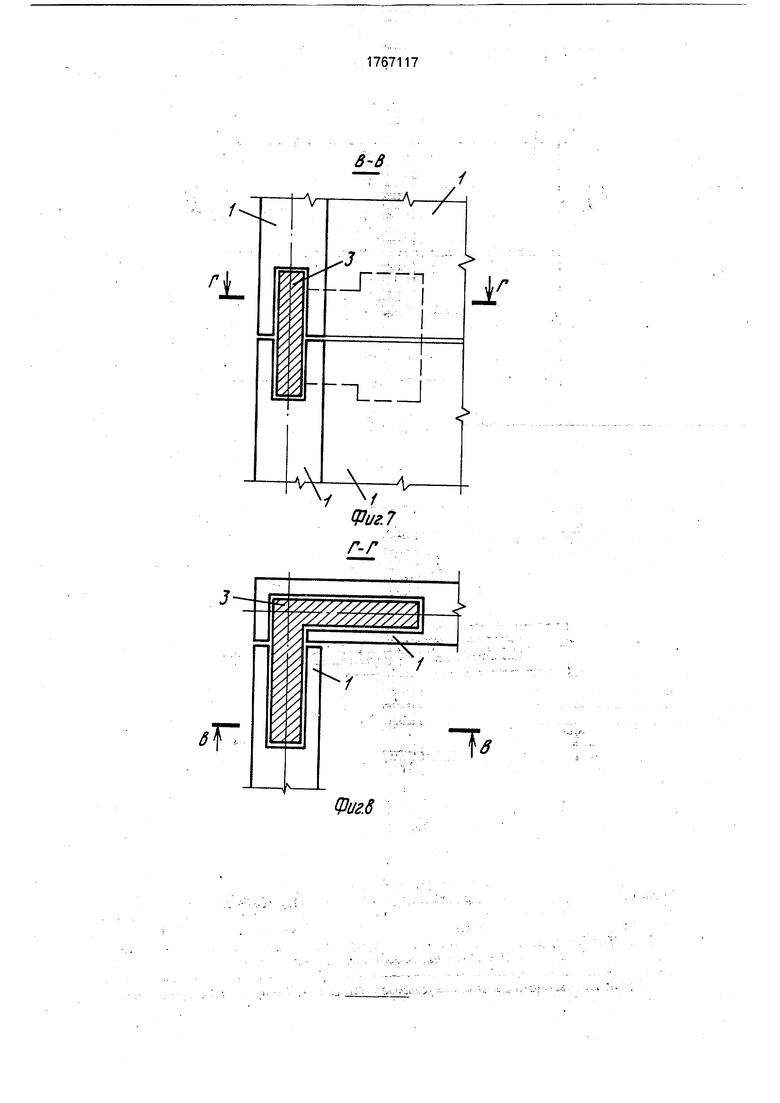

Предлагаемый материал шпонки совмещает два принципа ослабления меха0 нических колебаний, так называемый поглотитель колебаний с затуханием. На фиг.1-4 - представлены соединительные шпонки для различных случаев прихватывания, где Т-образная шпонка 1 для сплачива5 ния четырех наружных панелей с двумя внутренними стеновыми панелями; углеоб- разная шпонка 2 - для соединения четырех наружных стеновых панелей, примыкающих к углу здания; крестообразная шпонка 3 0 для взаимного сопряжения восьми внутренних стеновых панелей и шпонка 4 -- то же, со смещением поперечных стен с внутренней продольной стеной; на фиг.5-10 - взаимные разрезы А-А и Б-Б, В-В и Г-Г, Д-Д

5 и Е-Е, где представлены детали соецинения самонесущих наружных стеновых панелей 5 с несущей внутренней и углового сопряжения наружных элементов стен и взаимного соединения несущих внутренних стеновых

0 панелей 6 при помощи шпонки разработанной конструкции 1, 2 и 3,

Кроме того, нами предусмотрена конструкция стыкования стеновых панелой через сплошные железобетонные плиты перекры5 тий типовой конструкции размером на комнату 8. Предлагается два варианта опирания последних на внутренние стеновые панели 9.

Первый вариант - опирание панелей пе- рекрытий на консоли внутренних стеновых

панелей). При этом соединительные шпонки разработанной конструкции не будут перерезаны сплошными панелями перекрытий. У последних в углах предусмотрены специальные прорези, окаймленные металлической гильзой размером 3x3 см, и в эти прорезы заходят анкерные болты диаметром 16-18 мм с резьбой консолей внутренних стеновых панелей, в случае нарушения соосности укладки наружных стеновых панелей 5 дается удлиненная длина прорезов, т.е. 3 см. На эти болты надевают шайбу 10, затем завинчивают гайками 11. Таким образом создается сплошной диск жесткости перекрытия, защемленный в консоли внутренних стеновых панелей.

Второй вариант - предусмотрено платформенное опирание панелей перекрытий 7 на внутренние стеновые панели (фиг.6). Данный вариант - упрощенный в смысле монтажа и технологии изготовления, т.е без консолей. Чтобы не перерезать шпонки разработанной конструкции панелями перекрытий предлагается в типовой конструкции оснастки для формования панелей перекрытий предусмотреть в их углах по обеим сторонам небольшие вкладыши размеров 6x25 см.

После укладки в проектное положение всех панелей перекрытий 7 по всей площади здания сверху в местах сопряжений между этими панелями, а также с элементами наружных стен 5 укладывают в свободные прорезы вертикальные каркасы на всю высоту панели перекрытий и эти каркасы должны быть связаны с горизонтальными плоскими сетками шириной 25-30 см.

поз.12, которые обхватывают выступающие концы шпонок. На стык сопряжений этих каркасов и сеток заливают в теплое время года плотный цементный раствор, на котором на выступающие концы шпонки насаживают вышестоящие стеновые панели.

С точки зрения технико-экономической эффективности шпоночного сопряжения обеспечивается герметичность узлового соединения стен, повышается технологичность возведения здания, а также пространственная самофиксация установки стеновых панелей в проектное положение, что позволяет снизить трудоемкость при

монтаже 6-7 чел/ч на один узел. Кроме того, вызывает резкое снижение металлонасы- щенности всего здания за счет полной ликвидации всех узловых металлических накладок и закладных деталей, что дает снижение сметной стоимости до 15-20 % от общей стоимости возведения здания. Формула изобретения Стыковое соединение стеновых панелей включающее гнезда, образованные на

стыкуемых гранях, установленных одна на другую, верхней и нижней стеновых панелей, и шпонку, размещенную в гнездах, отличающееся тем, что, с целью повышения надежности при сейсмических воздействиях, шпонка выполнена из одного или двух элементов таврового, или Г-образного, или крестообразного профиля, соединенных друг с другом под прямым углом торцами горизонтальных частей, а вертикальными частями установленных соответственно в гнездах верхней и нижней стеновых панелей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение стеновых панелей здания | 1990 |

|

SU1795021A1 |

| КРУПНОПАНЕЛЬНОЕ СЕЙСМОСТОЙКОЕ ЗДАНИЕ | 1996 |

|

RU2111326C1 |

| Стыковое соединение строительных элементов | 1989 |

|

SU1728405A1 |

| КРУПНОБЛОЧНОЕ ЗДАНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ДЛЯ ЕГО МОНТАЖА | 2012 |

|

RU2498024C1 |

| Многоэтажное здание Белоуса | 1990 |

|

SU1796748A1 |

| Устройство для усиления крупнопанельного здания | 1990 |

|

SU1819959A1 |

| Крупнопанельное здание | 2016 |

|

RU2627436C1 |

| УНИВЕРСАЛЬНАЯ ДОМОСТРОИТЕЛЬНАЯ СИСТЕМА | 2014 |

|

RU2585330C2 |

| СПОСОБ ПОВЫШЕНИЯ СЕЙСМОСТОЙКОСТИ КРУПНОПАНЕЛЬНЫХ ЖИЛЫХ ДОМОВ БЕЗ ПРИСТЕННЫХ КОЛОНН | 2017 |

|

RU2664562C1 |

| Сборная вентилируемая стена крупнопанельного здания | 1985 |

|

SU1337491A1 |

Использование: в стыковых соединениях стеновых панелей при возведении крупнопанельных зданий повышенной этажности. Сущность изобретения: стыковое соединение стеновых панелей включает гнезда, образованные на стыкуемых гранях установленных друг на друга верхней и нижней стеновых панелей, и шпонку, размещенную в гнездах. При этом шпонка выполнена из одного или двух элементов таврового, или Г-образного, или крестообразного профиля, соединенных друг с другом под прямым углом торцами горизонтальных частей, а вертикальными частями установленных соответственно в гнездах верхней и нижне- стеновых панелей. 10 ил.

I/ Б -б

.:-;ЛлГ .::-..г.л. 1

f-trX a l-t

I„ . „. . „1. к; ;;/;;.:.,.,, J J

f-i : -i т

К

Фиг Ј

1

т

. с

Г

L

(Риг. 7 Г-Г

Фиг.8

±

Г

ji

Фиг.9

| Маклакова Т.И, Конструирование крупнопанельных зданий | |||

| М.: Стройиздат, 1975, с.77, рис.25 | |||

| Архитектура гражданских и промышленных зданий/под ред К.К.Шевцова т.Ш | |||

| М.: Стройиздат, 1983, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1992-10-07—Публикация

1990-01-22—Подача