VJ

О

ел а

i

Изобретение относится к общему машиностроению и может быть использовано в транспортном машиностроении, в частности в дисковых тормозах колесных машин.

Известен дисковый тормоз, включающий тормозной диск, нажимные диски, подпружиненные друг относительно друга и охватывающие тормозной диск, и силовой гидроэлемент, выполненный в виде торовой камеры из гибкого рукава, взаимодействующий с нажимными дисками,

Недостатком известного устройства является то, что наличие гибкого рукава снижает осевую жесткость нажимной цепи тормоза, что уменьшает эффективность торможения, а малая толщина стенок гибкого рукава не позволяет осуществить необходимое для изменения условия самовозбуждения демпфирование фрикционных автоколебаний.

Известен дисковый тормоз, содержащий колодки, прижимаемые к периферийным частям торцов диска и расположенные в корпусе, состоящий из блока цилиндров и суппорта, опирающегося на неподвижную опору.

Недостатком известного устройства является то, что жесткая тангенциальная связь тормозных колодок и корпуса не позволяет осуществить демпфирование возникающих в процессе торможения фрикционных автоколебаний и связанного с ними писка тормозов.

Известен дисково-колодочный тормоз, включающий тормозной диск, тормозные колодки, суппорт с внутренней цилиндрической поверхностью, силовой привод в виде емкости с гибкими стенками, установленный внутри суппорта, промежуточный силовой элемент, установленный с возможностью взаимодействия с тормозными колодками и автоматический регулятор зазора.

Недостатком известного устройства является то, что малая осевая жесткость силового привода, выполненного в виде емкости с гибкими стенками, снижает стабильность коэффициента трения, что приводит к возникновению фрикционных автоколебаний тормознгГ солодки.

Наибопае близкой по технической сущности и достигаемому результату к предлагаемому является накладка фрикционного элемента, выполненная в виде слоисто-армированного упругого элемента, соединенного с тормозной колодкой и выполненного в виде пакета чередующихся жестких армирующих и упругих слоев.

Недостатком данного устройства является то, что поскольку упругие элементы не

являются элементами нажимной цепи, э являются устройством, расцепляющим ведомую и ведущую полумуфты, то жесткость связи фрикционных обкладок ведомой полумуфты и корпуса велика, что не позволяет осуществить демпфирование возникающих в процессе зацепления фрикционных автоколебаний. Возникающие фрикционные колебания уменьшают ресурс и надежность

привода муфты и приводят к его нестабильной работе.

Цель изобретения - повышение надежности и стабильности R работе путем устре- нения фрикционных автоколебаний

Использование предлагаемого устройства позволяет устранить возникающие во время торможения фрикционные автоколебания тормозной колодки и тем самым повысить надежность и стабильность работы

тормоза.

Поставленная цель достигав гея тем, что в известной конструкции накладки фрикционного элемента, выполненной в виде слоисто-армированного упругого элемента, соединенного с тормозной колодкой и выполненного в виде пакета чередующихся жестких армирующих и упругих слоев, упругие слои накладки выполнены из материала.

имеющего следующие параметры:

,1-2,7 МПа. .8-4.7 ГПа,

где G - модуль сдвига материала упругих слоев; К - модуль объемного сжатия материала упругих слоев, при этом геометрические параметры слоев выбраны из соотношения

40

,1 -10-5,2- 10 .

где Ј hy/h - параметр тонкослойности упругих слоев;

hy - толщина упругого слоя, мм;

h - минимальный линейный размер, мм и из соотношений

,4 ,2

где - относительная высота пакета чередующихся жестких армирующих и упругих слоев;

hy-rig ha - высота пакета, мм;

hy, ha - толщины соответственно упругих и армирующих слоев, мм; пу, па количество соответственно упругих и армирующих слоев.

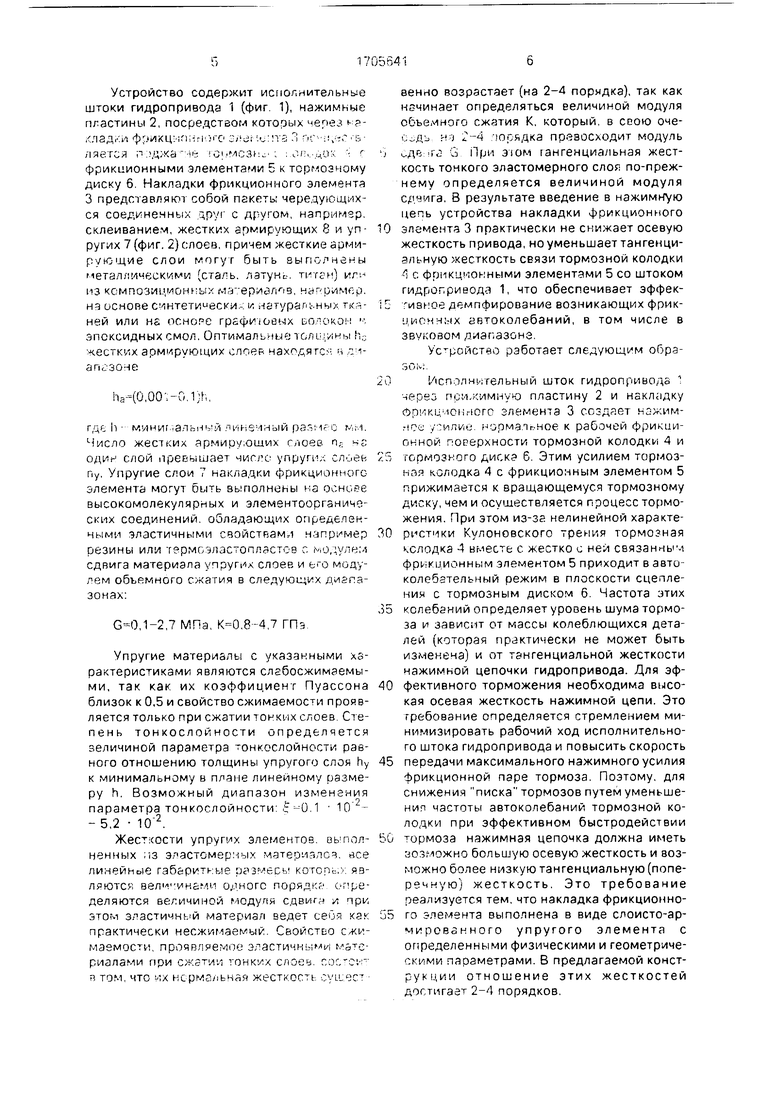

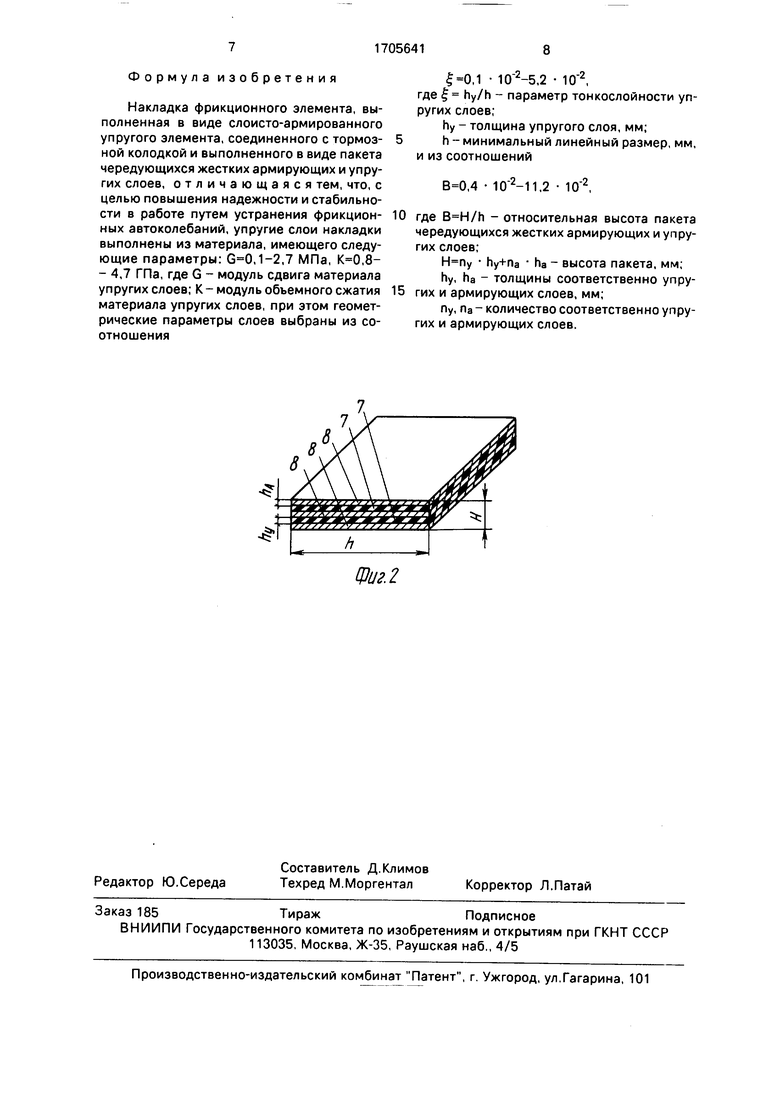

На фиг. 1 изображена схема дискового тормоза: на фиг. 2 - схема накладки фрикционного элемента.

Устройство содержит исполнительные штоки гидропривода 1 (фиг. 1), нажимные пластины 2, посредством которых через -:а- фрикционного з/ di- . 3 &- ляется п :;д;- а - ь ; : оп,..мо: - г фрикционными элементами 5 к тормозному диску 6. Накладки Фрикционного элемента 3 представляют собой пакеты чередующихся соединенных друг с другом, например. склеиванием, жестких армирующих 8 и упругих 7 (фиг. 2) слоев, причем жесткие арми- рующие слои могут быть выполнены металлическими (сталь, латунь, титгм) или из композиционных материалов, например, на основе синтетически.-: л натуральных тканей или на ОСНОРС графи юеых волокон - эпоксидных смол. Оптимальные толщины fi,- жестк /.х армирующих слоев находятся ц диапазоне

ha-(0,00 ;-0,1)h,

где h - минимальный линейный ра. мео мы. Число жестких армирующих слоев пг не один слой превышает число упругих слоев Пу. Упругие слои 7 накладки фрикционного элемента могут быть выполнены на основе высокомолекулярных и элементоорганиче- ских соединений, обладающих определенными эластичными свойствами например резины или термоэластопластов с модулем сдвига материала упругих слоев и его модулем объемного сжатия в следующих дигпэ- зонах:

,1-2,7 МПа, ,8-4,7 ГПэ.

Упругие материалы с указанными характеристиками являются слгбосжимаемы- ми, так как их коэффициент Пуассона близок к 0,5 и свойство сжимаемости проявляется только при сжатии тонких слоев. Сте- пень тонкослойности определяется величиной параметра тонкослойности равного отношению толщины упругого слоя hy к минимальному в плане линейному размеру h. Возможный диапазон изменения параметра тонкослойности: Ј-0.1 - 5,2 .

Жесткости упругих элементов, вы полненных из эластомерных материален, все линейные габаритные размерь; которых являются величинами одного порядка опре- деляются величиной модуля сдвига у, при этом эластичный материал ведет сеоя как практически несжимаемый. Свойство сжимаемости, проявляемое эластичными ware- риалами при сжатии тонких слоев. состси я том, что мх нормальная жесткость сушест

венно возрастает (на 2-4 порядка), так как начинает определяться величиной модуля объемного сжатия К, который, в свою оче- .:- 2-4 порядка превосходит модуль

сдемго G При эюм тангенциальная жесткость тонкого эластомерного слоя по-прежнему определяется величиной модуля сдчига, В результате введение в нажимную цепь устройства накладки фрикционного

0 элемента 3 практически не снижает осевую жесткость привода, но уменьшает тангенциальную жесткость связи тормозной колодки Р, с фрикционными элементами 5 со штоком гидропривода 1, что обеспечивает эффек5 тивное демпфирование возникающих фрик- ционных автоколебаний, в том числе в звуковом диапазона.

Устройство работает следующим обра3Oiv:.

0Исполнительный шток гидропривода 1 через при.кимную пластину 2 и накладку Фрикционного элемента 3 создает нажим- rict; v.-илие. нормальное к рабочей фрикционной г:ОЕ ерхности тормозной колодки 4 и

5 тормозного диска 6. Этим усилием тормозная колодка 4 с фрикционным элементом 5 прижимается к вращающемуся тормозному диску, чем и осуществляется процесс торможения. При этом из-зе нелинейной характе0 ристики Кулоновского трения тормозная кслодка 4 вместе с жестко с ней связанным фрикционным элементом 5 приходит в автоколебательный режим в плоскости сцепления с тормозным диском 6. Частота этих

5 колебаний определяет уровень шума тормоза и зависит от массы колеблющихся деталей (которая практически не может быть изменена) и от тангенциальной жесткости нажимной цепочки гидропривода. Для эф0 фективного торможения необходима высокая осевая жесткость нажимной цепи. Это требование определяется стремлением минимизировать рабочий ход исполнительного штока гидропривода и повысить скорость

5 передачи максимального нажимного усилия фрикционной паре тормоза. Поэтому, для снижения писка тормозов путем уменьшения частоты автоколебаний тормозной колодки при эффективном быстродействии

0 тормоза нажимная цепочка должна иметь возможно большую осевую жесткость и возможно более низкую тангенциальную (поперечную) жесткость. Это требование реализуется тем. что накладка фрикционно5 го элемента выполнена в виде слоисто-армированного упругого элемента с определенными физическими и геометрическими параметрами. В предлагаемой конст- рукции отношение этих жесткостей достигает 2-4 порядков.

Формула изобретения

Накладка фрикционного элемента, выполненная в виде слоисто-армированного упругого элемента, соединенного с тормозной колодкой и выполненного в виде пакета чередующихся жестких армирующих и упругих слоев, отличающаяся тем, что, с целью повышения надежности и стабильности в работе путем устранения фрикционных автоколебаний, упругие слои накладки выполнены из материала, имеющего следующие параметры: ,1-2,7 МПа, ,8- - 4,7 ГПа, где G - модуль сдвига материала упругих слоев; К- модуль объемного сжатия материала упругих слоев, при этом геометрические параметры слоев выбраны из соотношения

,1

,2

10

-2

где Ј hy/h - параметр тонкослойности упругих слоев;

hy - толщина упругого слоя, мм; 5h - минимальный линейный размер, мм, и из соотношений

,4 ,2 102,

где - относительная высота пакета чередующихся жестких армирующих и упругих слоев;

hy+ria ha - высота пакета, мм;

hy, ha - толщины соответственно упругих и армирующих слоев, мм;

Пу, па - количество соответственно упругих и армирующих слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Упругий элемент | 1989 |

|

SU1698522A1 |

| Компенсационное виброизолирующее соединение трубопровода | 1991 |

|

SU1827494A1 |

| Дисковый тормоз подъемной машины | 1977 |

|

SU694451A1 |

| Компенсационное виброизолирующее соединение трубопровода | 1990 |

|

SU1767273A1 |

| Дисковый тормоз подъемной машины | 1982 |

|

SU1079602A2 |

| ТОРМОЗНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА, СПОСОБ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА | 2002 |

|

RU2281868C2 |

| Виброизолирующее компенсационное соединение трубопровода | 1989 |

|

SU1689716A1 |

| Дисковый тормоз подъемной машины | 1982 |

|

SU1094837A1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683912C1 |

| ТОРМОЗНАЯ КОЛОДКА ДИСКОВОГО ТОРМОЗА | 2011 |

|

RU2598873C2 |

Изобретение относится к общему машиностроению и может быть использовано в транспортном машиностроении, в частности в дисковых тормозах колесных машин. Целью изобретения является повышение надежности и стабильности работы путем устранения фрикционных автоколебаний. Для этого накладка 3 фрикционного элемента выполнена в виде слоисто-армированного упругого элемента, соединенного с тормозной колодкой 4. Упругий элемент выполнен в виде пакета чередующихся жестких армирующих слоев (АС) и упругих слоев (УС). Материал УС 7 имеет определенные пределы величины модуля сдвига и модуля объемного сжатия, а геометрические параметры слоев выбраны из определенного соотношения параметра тонкослойности i относительной высоты пакета АС и УС. В процессе торможения уменьшается писк тормозов благодаря более высокой осевой жесткости накладки по сравнению с ее тангенциальной (поперечной)жесткостью. 2 ил. Ё

Щи г. 2

| Поляков B.C | |||

| и др | |||

| Справочник по муфтам | |||

| Л.: Машиностроение, 1979, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-01-15—Публикация

1989-11-24—Подача