Изобретение относится к химическому машиностроению, а именно косадительным центрифугам для разделения полидисперсных систем, и может быть использовано в химической, коксохимической, пищевой и других отраслях промышленности, в частности при разделении многокомпонентной суспензии каменноугольной смолы.

Известны осадительные центрифуги периодического действия с одиночным или сдвоенным ротором, включающие корпус, внутри которого установлен одиночный или сдвоенный ротор, в котором размещены загрузочное устройство, механизм выгрузки осадка в виде шнека и устройство для отсоса жидкой фазы, привод центрифуги.

Центрифуга со сдвоенным ротором имеет автономные для каждого ротора устройства для загр-узки исходной суспензии и

выгрузки твердой фазы, снабженные автономными системами управления. Недостатком известной центрифуги является отсутствие раскручивающего устройства при подаче суспензии в ротор, что при повторном заполнении ротора исходной суспензией (после отсоса жидкой фазы) взмучивается осажденный слой твердой фазы в роторе что приводит к необходимости повторного осаждения оставшегося после отсоса жидкой фазы слоя твердой фазы вместе с новой твердой фазой, что существенно снижает производительность центрифуги за счет увеличения во времени операции отстаивания при каждом последующем заполнении ротора исходной суспензией

Ближайшим техническим решением к предлагаемому является осадительная центрифуга, включающая корпус, установленXION 00 СА)

ный в нем на валу цилиндрический ротор, имеющий днище, питающий патрубок, трубу отвода жидкой фазы, механизм среза осадка, устройство для раскручивания исходной суспензии, содержащее укрепленную на днище ротора обечайку и расположенный на ее торце с образованием подводящей камеры диск с раскручивающими элементами, и бункер для отвода осадка.

Недостатком известной осадительной центрифуги также является циклически повторяющееся взмучивание осажденной твердой фазы при подаче новых порций суспензии, что приводит к необходимости повторного осаждения уже ранее отстоявшейся и вновь взмученной твердой фазы. Это приводит к увеличению времени осаждения твердой фазы, что снижает производительность центрифуги.

Цель изобретения - повышение производительности путем послойной загрузки исходной суспензии и уменьшения взмучивания отстоявшегося слоя.

Указанная цель достигается тем, ч го в осадительной центрифуге, включающей корпус, установленный в нем на валу цилиндрический ротор, имеющий днище, питающий патрубок, трубу отвода жидкой фазы, механизм среза осадка, устройство для раскручивания исходной суспензии, укрепленную на днище ротора обечайку и расположенный на ее торце с образованием подводящей камеры диск с раскручивающими элементами, и бункер для отвода осадка, согласно изобретению, диск установлен так, что его наружная кромка расположена непосредственно у стенки обечайки и имеет на периферии у кромки по меньшей мере один ряд отверстий расположенный по окружности.

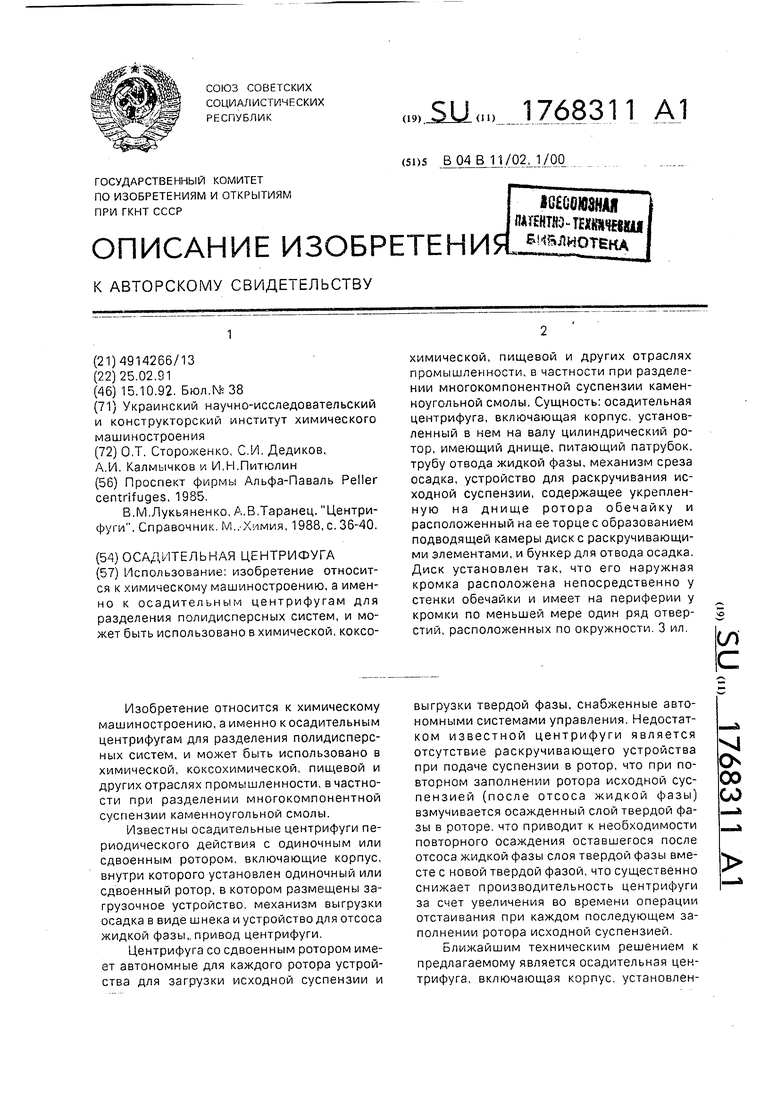

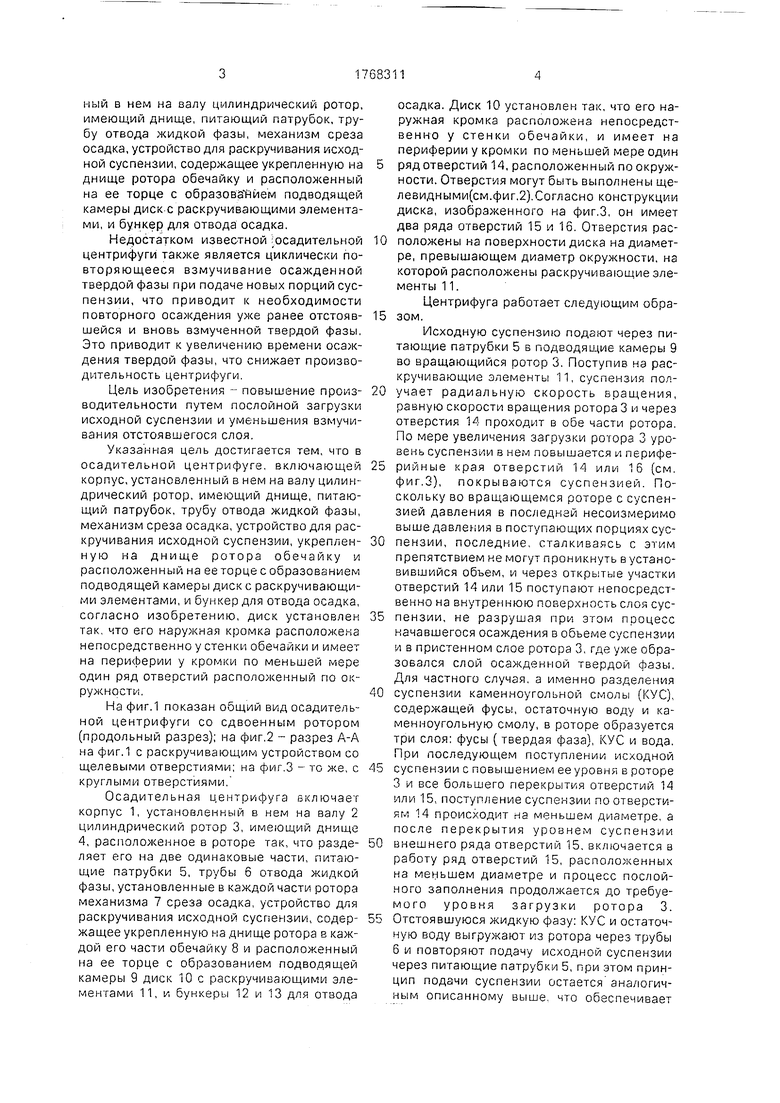

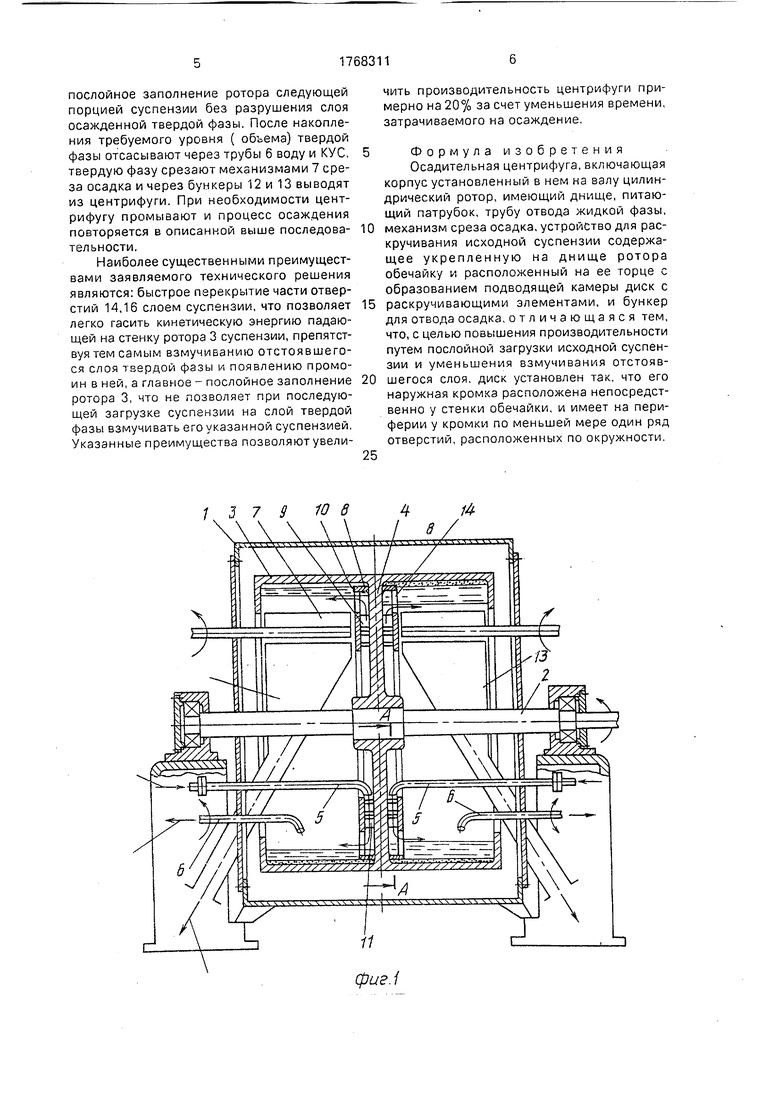

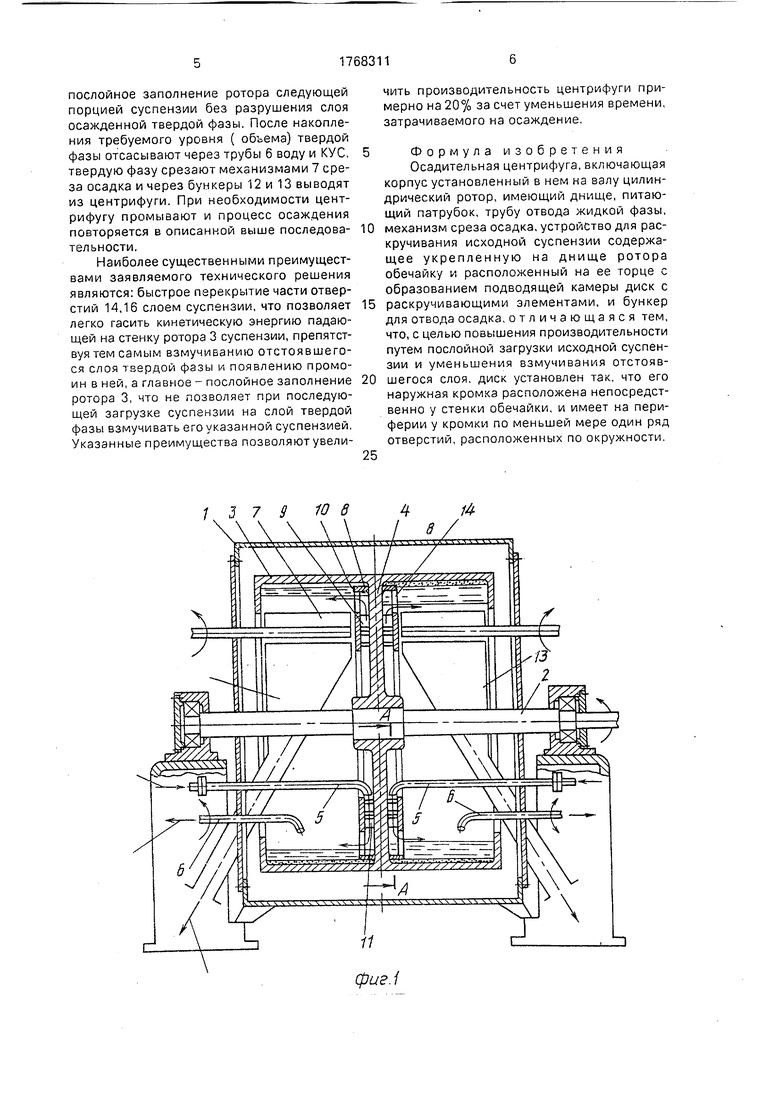

На фиг.1 показан общий вид осадительной центрифуги со сдвоенным ротором (продольный разрез); на фиг.2 - разрез А-А на фиг.1 с раскручивающим устройством со щелевыми отверстиями; на фиг.З - то же, с круглыми отверстиями.

Осадительная центрифуга включает корпус 1, установленный в нем на валу 2 цилиндрический ротор 3, имеющий днище 4, расположенное в роторе так, что разделяет его на две одинаковые части, питающие патрубки 5, трубы б отвода жидкой фазы, установленные в каждой части ротора механизма 7 среза осадка, устройство для раскручивания исходной суспензии, содержащее укрепленную на днище ротора в каждой его части обечайку 8 и расположенный на ее торце с образованием подводящей камеры 9 диск 10 с раскручивающими элементами 11, и бункеры 12 и 13 для отвода

осадка. Диск 10 установлен так, что его наружная кромка расположена непосредственно у стенки обечайки, и имеет на периферии у кромки по меньшей мере один

ряд отверстий 14, расположенный по окружности. Отверстия могут быть выполнены ще- левидными(см.фиг.2).Согласно конструкции диска, изображенного на фиг.З, он имеет два ряда отверстий 15 и 16. Отверстия рас0 положены на поверхности диска на диаметре, превышающем диаметр окружности, на которой расположены раскручивающие элементы 11.

Центрифуга работает следующим обра5 зом.

Исходную суспензию подают через питающие патрубки 5 в подводящие камеры 9 во вращающийся ротор 3. Поступив на раскручивающие элементы 11, суспензия пол0 учает радиальную скорость вращения, равную скорости вращения ротора 3 и через отверстия 14 проходит в обе части ротора. По мере увеличения загрузки ротора 3 уровень суспензии в нем повышается и перифе5 рийные края отверстий 14 или 16 (см. фиг.З), покрываются суспензией. Поскольку во вращающемся роторе с суспензией давления в последней несоизмеримо выше давления в поступающих порциях сус0 пензии, последние, сталкиваясь с этим препятствием не могут проникнуть в установившийся объем, и через открытые участки отверстий 14 или 15 поступают непосредственно на внутреннюю поверхность слоя сус5 пензии, не разрушая при этом процесс начавшегося осаждения в объеме суспензии и в пристенном слое ротора 3, где уже образовался слой осажденной твердой фазы. Для частного случая, а именно разделения

0 суспензии каменноугольной смолы (КУС), содержащей фусы, остаточную воду и каменноугольную смолу, в роторе образуется три слоя; фусы (твердая фаза), КУС и вода. При последующем поступлении исходной

5 суспензии с повышением ее уровня в роторе 3 и все большего перекрытия отверстий 14 или 15, поступление суспензии по отверстиям 14 происходит на меньшем диаметре, а после перекрытия уровнем суспензии

0 внешнего ряда отверстий 15, включается в работу ряд отверстий 15, расположенных на меньшем диаметре и процесс послойного заполнения продолжается до требуемого уровня загрузки ротора 3.

5 Отстоявшуюся жидкую фазу: КУС и остаточную воду выгружают из ротора через трубы 6 и повторяют подачу исходной суспензии через питающие патрубки 5, при этом принцип подачи суспензии остается аналогичным описанному выше, что обеспечивает

послойное заполнение ротора следующей порцией суспензии без разрушения слоя осажденной твердой фазы. После накопления требуемого уровня ( объема) твердой фазы отсасывают через трубы 6 воду и КУС, твердую фазу срезают механизмами 7 среза осадка и через бункеры 12 и 13 выводят из центрифуги. При необходимости центрифугу промывают и процесс осаждения повторяется в описанной выше последовательности.

Наиболее существенными преимуществами заявляемого технического решения являются: быстрое перекрытие части отверстий 14,16 слоем суспензии, что позволяет легко гасить кинетическую энергию падающей на стенку ротора 3 суспензии, препятствуя тем самым взмучиванию отстоявшегося слоя твердой фазы и появлению промоин в ней, а главное - послойное заполнение ротора 3, что не позволяет при последующей загрузке суспензии на слой твердой фазы взмучивать его указанной суспензией. Указанные преимущества позволяют увели0

5

0

5

чить производительность центрифуги примерно на 20% за счет уменьшения времени, затрачиваемого на осаждение.

Формула изобретения Осадительная центрифуга, включающая корпус установленный в нем на валу цилиндрический ротор, имеющий днище, питающий патрубок, трубу отвода жидкой фазы, механизм среза осадка, устройство для раскручивания исходной суспензии содержащее укрепленную на днище ротора обечайку и расположенный на ее торце с образованием подводящей камеры диск с раскручивающими элементами, и бункер для отвода осадка, отличающаяся тем, что, с целью повышения производительности путем послойной загрузки исходной суспензии и уменьшения взмучивания отстоявшегося слоя, диск установлен так, что его наружная кромка расположена непосредственно у стенки обечайки, и имеет на периферии у кромки по меньшей мере один ряд отверстий, расположенных по окружности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи суспензии в ротор центрифуги | 1988 |

|

SU1660759A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СУСПЕНЗИИ В ОСАДИТЕЛЬНОЙ ЦЕНТРИФУГЕ С ПЕРИОДИЧЕСКОЙ ВЫГРУЗКОЙ ОСАДКА | 1991 |

|

SU1805585A1 |

| Осадительная центрифуга | 2017 |

|

RU2656330C1 |

| Осадительная центрифуга | 1976 |

|

SU654292A1 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1986 |

|

SU1464354A1 |

| Осадительная центрифуга периодического действия | 1990 |

|

SU1775175A1 |

| Горизонтальная осадительная центрифуга | 1977 |

|

SU728924A1 |

| Ротор центрифуги для разделенияСуСпЕНзии биОпОлиМЕРОВ | 1979 |

|

SU850219A1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1993 |

|

RU2067033C1 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1987 |

|

SU1438067A2 |

Использование: изобретение относится к химическому машиностроению, а именно к осадительным центрифугам для разделения полидисперсных систем, и может быть использовано в химической, коксохимической, пищевой и других отраслях промышленности, в частности при разделении многокомпонентной суспензии каменноугольной смолы. Сущность: осадительная центрифуга, включающая корпус, установленный в нем на валу цилиндрический ротор, имеющий днище, питающий патрубок, трубу отвода жидкой фазы, механизм среза осадка, устройство для раскручивания исходной суспензии, содержащее укрепленную на днище ротора обечайку и расположенный на ее торце с образованием подводящей камеры диск с раскручивающими элементами, и бункер для отвода осадка. Диск установлен так, что его наружная кромка расположена непосредственно у стенки обечайки и имеет на периферии у кромки по меньшей мере один ряд отверстий, расположенных по окружности 3 ил (Л С

1 3 7 9 10 в4ft

. I I/

Я

А -А

фиг.З

А-А

(рЈ/г2

| Проспект фирмы Альфа-Паваль Peller centrifuges, 1985 | |||

| В.М.Лукьяненко, А.В.Таранец | |||

| Центрифуги | |||

| Справочник М„ Химия, 1988, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1992-10-15—Публикация

1991-02-25—Подача