сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ ВНУТРЕННИХ ПОЛОСТЕЙ ИЗДЕЛИЯ | 2001 |

|

RU2209343C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КОНЦЕНТРАЦИИ ПАРАФИНА В НЕФТЯНОМ ПОТОКЕ НА ОСНОВЕ РАДИОИЗОТОПНОГО ИЗЛУЧЕНИЯ | 2020 |

|

RU2744315C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМА ОТЛОЖЕНИЙ В ТРУБОПРОВОДЕ | 2011 |

|

RU2445545C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 2011 |

|

RU2457461C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СЛОЯ ОТЛОЖЕНИЙ НА ВНУТРЕННИХ СТЕНКАХ ВОДОПРОВОДНЫХ ТРУБ | 1994 |

|

RU2098754C1 |

| ВИХРЕВОЙ ЭЛЕКТРОМАГНИТНЫЙ РАСХОДОМЕР-СЧЕТЧИК ЖИДКОСТИ | 1997 |

|

RU2142614C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАСХОДА В ТРУБОПРОВОДАХ БОЛЬШИХ ДИАМЕТРОВ | 2017 |

|

RU2645834C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ КОЛЕНО ТРУБЫ | 2007 |

|

RU2419371C2 |

| Скважинный расходомер для обводненных нефтяных скважин | 1981 |

|

SU953200A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТЕЙ И ГАЗОВ | 2014 |

|

RU2583127C1 |

Использование: для определения количества отложений и наличия дефектов внутренней поверхности в закрытых каналах при контроле трубопроводов в энергетике, нефтехимической и газовой промышленности. Сущность изобретения: непосредственно в исследуемый канал порциями определенного объема заливают жидкость, измеряют ее уровень в каждом участке и определяют по нему параметры проходного сечения. Б соответствующих участках канала исходного сечения измеряют уровень жидкости, заливаемой порциями того же объема. Параметры проходного сечения исследуемого канала и канала исходного сечения на каждом участке сравнивают между собой и по результатам сравнения определяют состояние внутренней поверхности канала: количество отложений, наличие и характер ее дефектов. 2 ил.

Изобретение относится к технике анализа состояния проходных сечений закрытых каналов, в частности к способам определения количества отложений и их распределения по длине канала и может быть использовано в энергетике, нефтехимической и газовой промышленности.

Известен способ определения наносных и коррозионных отложений на внутренней поверхности обогреваемых труб, согласно которому о количестве отложений в трубе судят по их количеству на поверхности образца-свидетеля, устанавливаемого в исследуемую трубу и по извлечении используя метод взвешивания.

Недостатками известного способа являются:

- наличие в исследуемой трубе образца- свидетеля уменьшает проходное сечение исследуемой трубы;

-при значительной длине исследуемой трубы установка образцов-свидетелей представляет определенные трудности;

-для каналов сложной геометрической формы указанный способ rte пригоден.

Указанные недостатки обусловлены конструктивными особенностями устройства для его осуществления.

Наиболее близким по технической сущности к заявляемому способу является способ определения межпромывочного периода парогенератора по состоянию внутренней поверхности канала, заключающийся в том, что в байпасную по отношению к парогенератору линию устанавливают трубчатый индикатор отложений, моделируют с помощью обогрева условия образования отложений, эквивалентные условиям на поверхностях нагрева парогенератора и производят контроль состояния поверхноi-sj0 СО Ч О Ю

сти индикаторной трубки, для чего индикаторную трубку извлекают и определяют ве- личину нарастания отложений на ее поверхности по разности размеров проходных сечений после испытаний и исходных.

Способ позволяет осуществлять контроль состояния поверхности не конкретного рабочего канала, а вспомогательного, который устанавливают вне работающего парогенератора, и поэтому является косвенным.

Недостатками способа-прототипа, кроме указанного, являются:

-значительные энергозатраты;

-применение указанного способа ограничено каналами простейшей геометрии, в основном прямолинейными участками труб;

-способ не пригоден для исследования каналов сложной геометрии и имеющих различные внутренние устройства (лучки стержней, кольцевые каналы с дистанционирующими устройствами и т.д.).

Указанные недостатки обусловлены конструктивными особенностями устройства, с помощью которого осуществляется способ, и схемой его подключения к рабочему агрегату.

Целью изобретения является повышение достоверности результатов контроля, расширение технологических возможностей при снижении энергозатрат.

Для достижения указанной цели в способе, заключающемся в определении размеров проходных сечений исследуемого канала в процессе эксплуатации,сравнения их с-исходными и определении состоянии внутренней поверхности канала по результатам сравнения, размеры проходных сечений исследуемого канала определяют путем последовательного заполнения канала порциями жидкости заданного объема и изме- рения уровня жидкости в каждом заполняемом участке, а исходные размеры проходных сечений определяют путем измерения уровня жидкости в соответствующем участке канала исходного сечения при заполнении его порцией жидкости того же объема.

Измерение уровня можно производить любым из известных способов.

Положительный эффект при осуществлении предлагаемого способа достигается за счет того, что высота подъема уровня жидкости в каждом участке заполнения и в канале в целом зависит от проходного сечения, которое в процессе эксплуатации может измениться из-за наличия отложений на поверхности канала, деформации конструкции, смещения внутренних устройств и т.д.

Предлагаемый способ может быть применен как для контроля отдельных каналов вне агрегата, так и в его составе. В последнем случае необходимо иметь возможность

подключения к нему в нижней точке линии

для заполнения водой через дозирующее

устройство. Точками подключения могут

быть дренажные и продувочные патрубки.

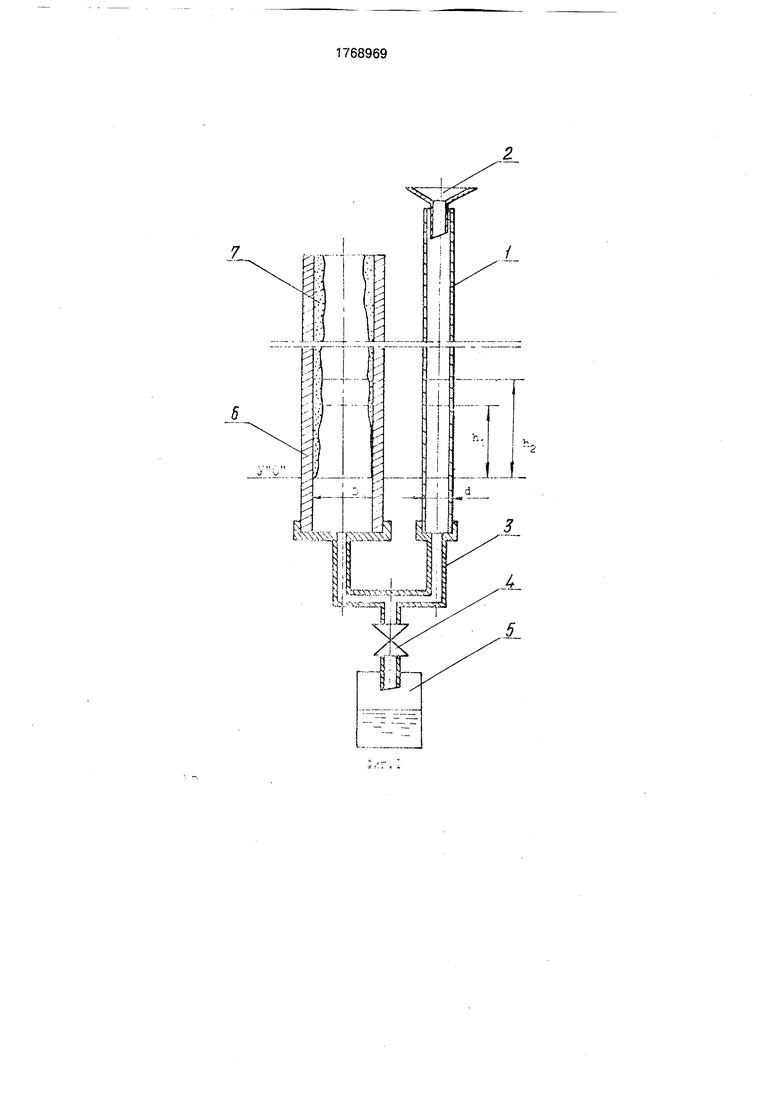

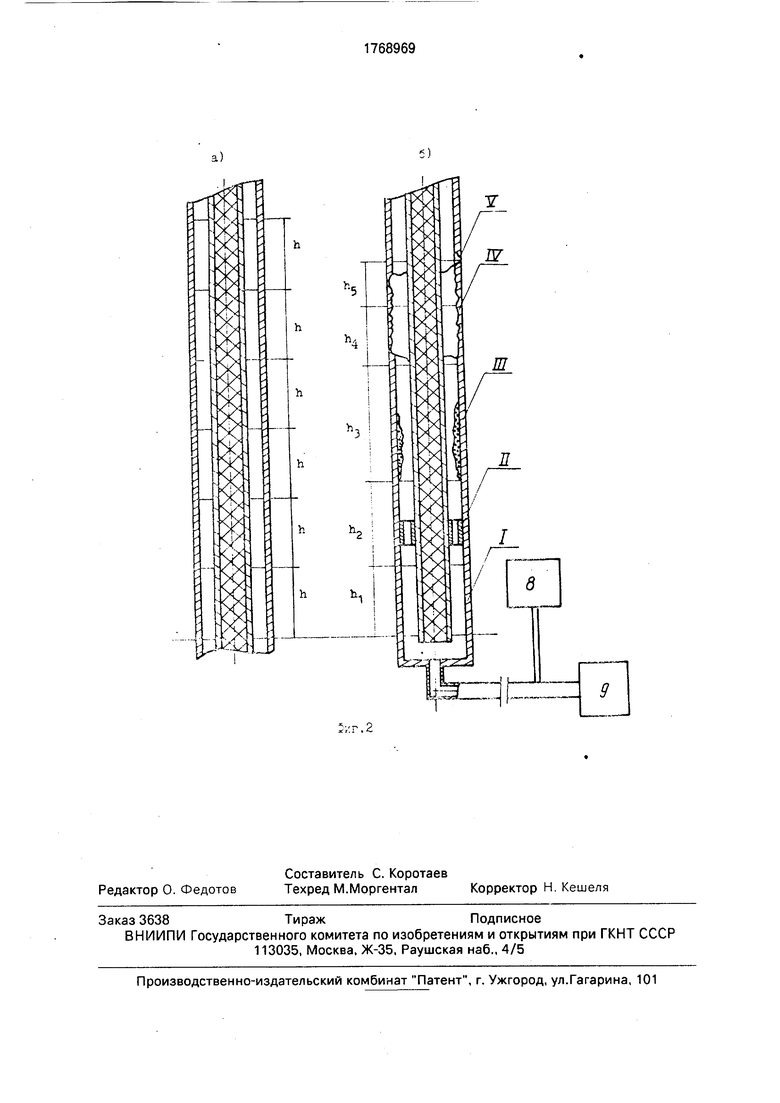

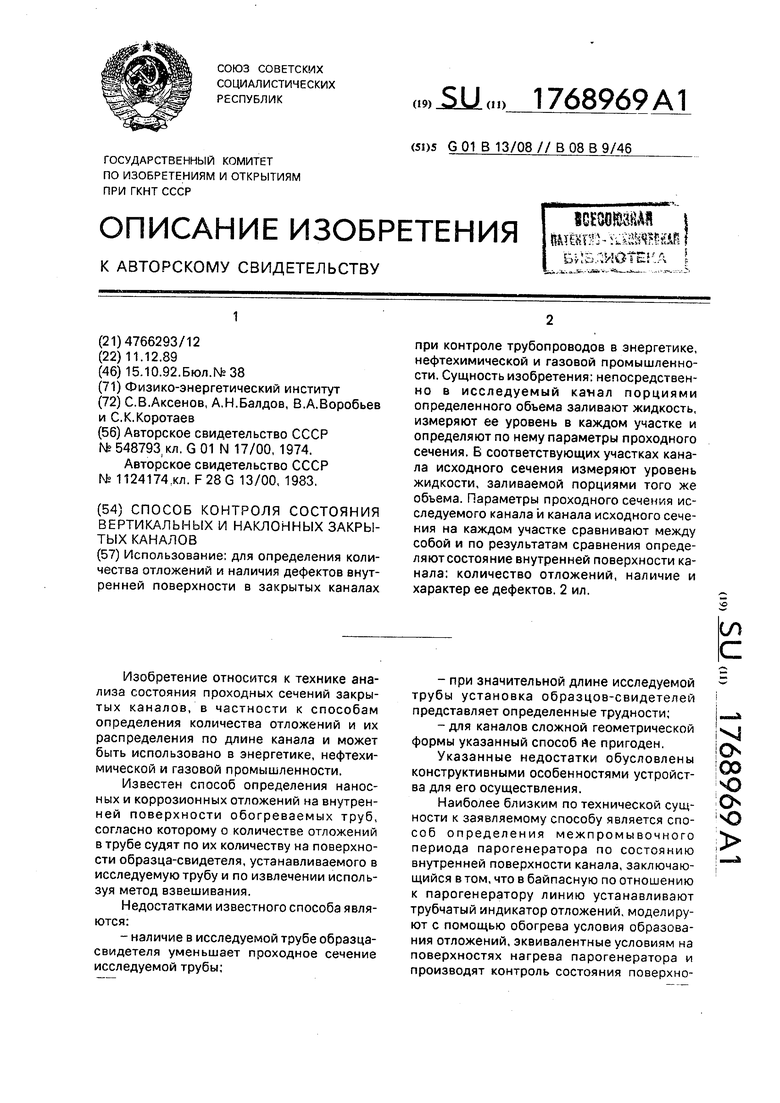

На фиг. 1 изображено устройство для ре0 ализации способа; на фиг.2 - схема реализации способа.

Устройство для реализации способа содержит измерительную трубку 1 с воронкой 2, присоединенную к исследуемому каналу

5 с помощью соединительной трубки 3, сливной вентиль 4 и сливную емкость 5.

Контролируемый канал 6 с известными исходными размерами и измерительную трубку 1, оттарированную в единицах объе0 ма, соединяют по схеме сообщающихся сосудов с помощью соединительной трубки 3. Затем, через воронку 2 измерительную трубку J заполняют жидкостью до исходного уровня У О, после чего в канал 6 зали5 вают порцию жидкости заданного объема, измеряют объем и высоту подъема уровня жидкости в измерительной трубке и по полученным данным вычисляют среднее значение проходного сечения контролируемого

0 канала в пределах измеренного уровня от У О до ha. Произведя сравнение полученного значения проходного сечения с рассчитанным для исходных значений диаметра канала, находят среднее значение толщины

5 отложений 7 для участка канала в пределах измеренных значений уровней. Повторяя операции заливки и производя вычисления, находят средние для каждого участка заполнения значения проходных сечений канала

0 и толщины отложений последовательно по всей длине канала.

Например, имеем две вертикальные, расположенные параллельно друг другу и сообщающиеся между собой в нижней час5 ти, трубы (см.фиг.1), где D - диаметр контро- лируемой трубы без отложений; D - диаметр контролируемой трубы с отложениями (). Допустим, что в трубах имеется некоторое начальное количество воды, име0 ющей. уровень У О, принятый за начало отсчета. Заливаем известную порцию воды объемом V Vi+V2, где Vi - объем воды в контролируемой трубе; V2 - объем воды в измерительной трубке. Если на стенках кон5 тролируемой трубы отсутствуют отложения, то уровень воды в обеих трубах поднимается на высоту hi, если же на стенках контролируемой трубы будут находиться отложения толщиной, то уровень воды от заливки порции воды займет положение

д2. Суммарный объем воды и отложений запишем как Vi+V2+v,v - объем отложений. Суммарную площадь сечения обеих труб можно представить как:

с V1 + V2

отложении

с Vi + V2 + v.

..- с учетом отложении (2)

Vi+V2+v Vi+V2 п Отсюда -О

Произведя соответствующие преобразования, получим выражение для расчета среднего значения проходного сечения контролируемой трубы на участке ha:

51 дЛ глп2- hi h2

(

и соответственно для средней толщины отложений:

D-D1

(4)

В качестве примера возьмем трубу с внутренним диаметром 17 мм и измерительную трубку мм, за контрольную порцию воды примем см . Тогда для чистой контролируемой трубы изменение уровня от заливки этой порции будет равно h мм.

Допустим, что вместо этого значения измеренный уровень оказался равным 170 мм. Тогда согласно (3) средний диаметр проходного сечения контролируемой трубы в пределах измерения уровня будет равен ,52 мм, а толщина отложений соответ- ственно (,24 мм.

Заполняем вторую порцию воды V,h2-2 (hi-i - расчетная, остается прежней - 163 мм). Допустим, что высота подъема уровня составила мм. Диаметр проходного сечения контролируемой трубы согласно (3) будет равен 15,88 мм, а толщина отложений при этом ,56 мм.

Заливаем следующую порцию воды, производим вычисления и т.д., получаем

10

15

20

25

on ос

п

45

сведения по всей интересующей длине трубы.

На фиг.2 для примера качественно показано влияние различных возможных факторов, изменяющих в процессе эксплуатации геометрию качала (б), на изменение уровня воды каждого из последовательных участков заполнения в сравнении с его исходными геометрическими размерами (а):

I- геометрические размеры не изменились;

II- в рабочий канал установлено дистан- ционирующее устройство;

III- на стенке рабочего канала образовались отложения;

IV- на стенке рабочего канала возникли язвы;

V-отверстие (разгерметизация канала).

Цифрами 8 и 9 обозначены измеритель уровня и дозатор порций жидкости соответственно.

Формула изобретения Способ контроля состояния вертикальных и наклонных закрытых каналов, заключающийся в определении размеров пооходнь Х сечений исследуемс го канала сравнении их с исходными и определении состояния внутренней поверхности исследуемого канала по результатам сравнения, отличающийся тем, что, с целью повышения достоверности результатов контроля, расширения технологических возможностей при снижении энергозатрат, размеры проходных сечений исследуемого канала определяют путем последовательного заполнения канала порциями жидкости заданного объема и измерения уровня жидкости в каждом заполняемом участке, а исходные размеры проходных сечении определяют путем измерения уровня жидкости в соответствующем участке канала исходного сечения при .заполнении его порцией жидкости того же объема.

i

| Способ определения наносных и коррозионных отложений на внутренней поверхности обогреваемых труб | 1974 |

|

SU548793A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения межпромывочного периода преимущественно парогенератора | 1983 |

|

SU1124174A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-10-15—Публикация

1989-12-11—Подача