Изобретение относится к черной металлургии, в частности к способу очистки от пыли, образованной в период выдачи кокса из коксовых батарей и может найти применение в коксовом производстве в системе пылеулавливания при выдаче кокса, его тушении в установках сухого тушения кокса (УСТК), сортировке и перегрузке.

Известен способ улавливания, отвода и очистки от пыли газов от коксовых батарей, включающий отвод запыленного газа от мест выдачи кокса, инерционную очистку и подачу очищенного газа в скрубер Вентури.

Недостатком этого способа является то, что в интервалах между выдачами кокса в аппараты очистки поступает атмосферный воздух, что приводит к обмерзанию внутренних поверхностей аппаратов мокрой

очистки в зимний период, снижает их эффективность и затрудняет эксплуатацию.

Наиболее близким по технической сущности и достигаемому результату является способ очистки от пыли газов от коксовых батарей, включающий периодический отвод пыли от коксовой стороны батарей, инерционную очистку, периодическое дозированное нанесение защитного слоя на поверхность фильтровального элемента и фильтрование.

Однако известный способ имеет существенные недостатки. Практика эксплуатации подобных способов отвода запыленных газов в период выдачи кокса показывает, что имеют место температурные колебания, которые отрицательно сказываются на эффективности работы аппаратов очистки и их эксплуатационной надежности. Колебание

VJ Х|

О

ы ел

температуры, особенно в осенне-зимний период, вызывает выделение влаги в систему. Подача порошка извести для создания защитного слоя от поступающих смолистых соединений (полициклические ароматиче- ские углеводороды) при температурных колебаниях ухудшает условия работы и эффективность рукавных фильтров. Использование в известном способе порошка извести процесс трудоемкий, так,как требует обеспечения строгой дозировки порошка в период выдачи, чтобы создать защитный слой от налипания смолистых соединений, В период регенерации фильтра порошок извести в значительной степени удаляется, однако в процессе эксплуатации часть порошка извести накапливается в фильтровальной ткани и в условиях колебания температуры и выделения влаги, порошок извести, который по своим свойствам отно- сится к хорошо смачиваемым материалам, насыщается влагой. При повышении температуры порошок извести высыхает. При этом забиваются поры фильтровального материала, ткань становится менее эластич- ной, нарушается процесс регенерации, что приводит к росту сопротивления фильтра и снижает его эффективность и эксплуатационную надежность.

Целью изобретения является повыше- ние эффективности очистки и эксплуатационной надежности.

Указанная цель достигается тем, что в качестве защитного слоя используют коксовую пыль, содержащуюся в пылегазовом потоке от мест загрузки и выгрузки установок сухого тушения кокса с крупностью не пре- вышакадей 20 мкм.

Отвод запыленного воздуха не только от мест выдачи кокса, от УСТК, коксосорти- ровки и перегрузочных узлов, позволяет обеспечить общую температуру перед фильтрами 50-70°С, что обеспечивает более надежную эксплуатацию рукавных фильтров, В предлагаемом способе защитный слой со- здается коксовой пылью мелкой фракции (до 20 мкм), не содержащей смолистых соединений. В отличии от порошка извести, коксовая пыль является продуктом коксохимического производства, По своим фмзиче- ским свойствам коксовая пыль относится к группе плохо смачиваемых пылей, а также имеет слабые адгезионные свойства, Низкая смачиваемость пыли и ее слабая слипа- емость позволяет использовать эту пыль в качестве защитного слоя от смолистых соединений, которые имеют место в период выдачи кокса. Таким образом, наиболее эффективную очистку запыленного воздуха в условиях коксохимического производства

могут обеспечить сухие фильтровальные аппараты.

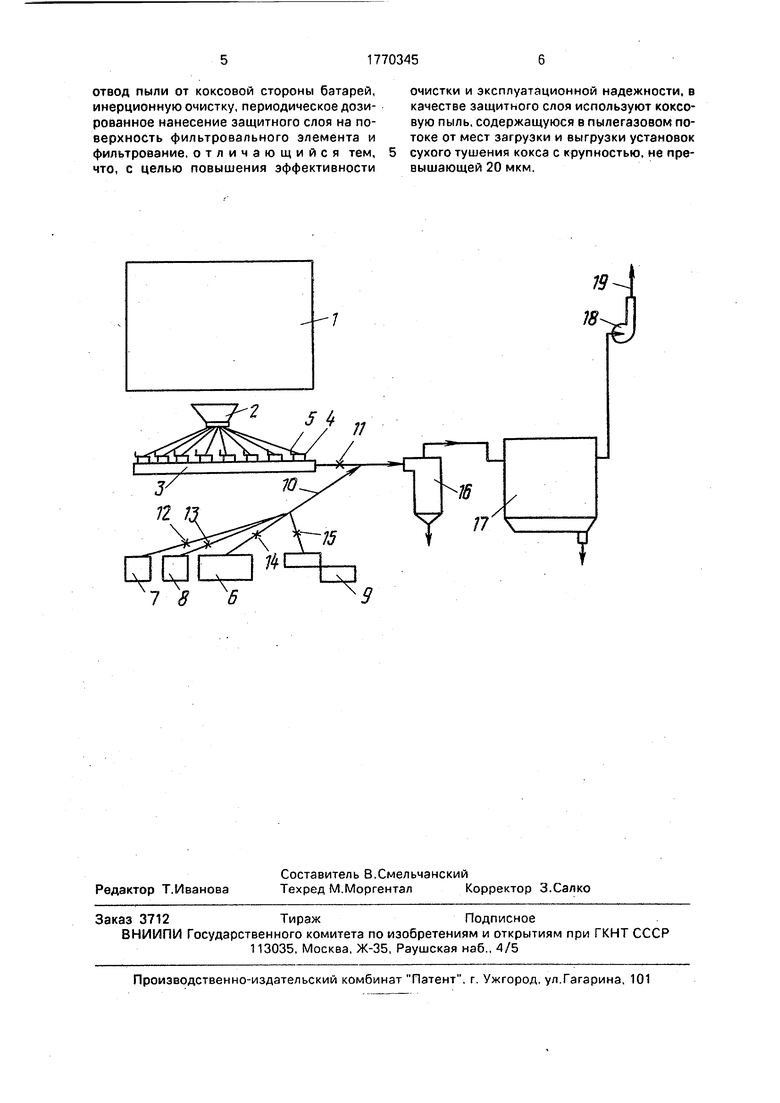

На чертеже представлена схема системы для осуществления данного способа.

Система содержит коксовую батарею 1, пылеэаборный зонт2, стационарный вытяжной газопровод 3 с газоприемными патрубками 4 и отсекающими клапанами 5, коксосортировку 6, камеры загрузки 7 и выгрузки 8 УСТК, перегрузочные узлы 9, трубопроводы запыленного воздуха 10, регуляторы 11, 12, 13, 14и 15 стационарного вытяжного газопровода и трубопроводов запыленного воздуха, предварительный сепаратор 16, рукавный фильтр 17, вентилятор 18, трубу 19 для выброса очищенного воздуха.

Способ осуществляется следующим образом.

Пылегазовая смесь, выделяющаяся при выдаче кокса из коксовой батареи 1, поступает в пылезаборный зонт 2, газоприемные патрубки 4 с клапанами 5, расположенные на стационарном вытяжном газопроводе 3, направляется в циклон 16 и рукавный фильтр 17, где происходит ее очистка, и вентилятором 18 выбрасывается в дымовую трубу 19. Следует отметить, что загрузка камер УСТК коксом и его выгрузка из печей происходит циклично. Выгрузка кокса из печей и загрузка камер УСТК не совпадают. При выдаче кокса из коксовой батареи 1 регуляторы 11. 13, 14, 15 открыты полностью. При этом в аппараты очистки, сепаратор 16 и рукавный фильтр 17 пылевоздушная смесь поступает от мест выдачи кокса через пылезаборный зонт 2 и стационарный вытяжной газопровод 3, через трубопровод запыленного воздуха 10, от коксосортировки 6, камеры выгрузки 8 УСТК и перегрузочных узлов 9. В период, когда выдача кокса от печей прекращается, регулятор 11 закрывается, а регулятор 12 камеры загрузки 7 УСТК открывается. В этот же период регуляторами 13, 14, 15 осуществляется перераспределение расходов отводимой пылегазовоздушной смеси от коксосортировки 6. камеры выгрузки 8 УСТК и перегрузочных узлов 9 в соответствии с технологическим режимом. Коксовый цех работает круглосуточно и отвод пылегазо- воздушной смеси от УСТК, коксосортировки 6 и перегрузочных узло в осуществляется постоянно, что позволяет создать защитный слой из коксовой пыли не содержащей смолистые соединения и избежать резких колебаний температур в аппаратах очистки.

Формула изобретения

Способ очистки от пыли газов от коксо- вых батарей, включающий периодический

отвод пыли от коксовой стороны батарей, инерционную очистку, периодическое дозированное нанесение защитного слоя на поверхность фильтровального элемента и фильтрование, отличающийся тем, что, с целью повышения эффективности

очистки и эксплуатационной надежности, в качестве защитного слоя используют коксовую пыль, содержащуюся в пылегазовом потоке от мест загрузки и выгрузки установок сухого тушения кокса с крупностью, не превышающей 20 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2008 |

|

RU2391379C1 |

| СПОСОБ БЕСПЫЛЕВОЙ ВЫДАЧИ КОКСА ИЗ КОКСОВОЙ ПЕЧИ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2787753C1 |

| Установка и способ сухого тушения кокса | 2023 |

|

RU2817964C1 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ ВЫБРОСОВ ПЫЛИ ПРИ ВЫДАЧЕ КОКСА | 2005 |

|

RU2302446C2 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2013 |

|

RU2534540C2 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ВЫБРОСОВ ПЫЛИ ПРИ ВЫДАЧЕ КОКСА | 2001 |

|

RU2233861C2 |

| Критерий камеры тушения установки сухого тушения кокса | 2018 |

|

RU2735841C2 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ВЫБРОСОВ ПЫЛИ ПРИ ВЫДАЧЕ КОКСА | 2008 |

|

RU2394869C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КОКСА С СОРТИРОВКОЙ ЕГО ПО КЛАССАМ КРУПНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448143C2 |

| ЗОНТ БЕСПЫЛЕВОЙ ВЫДАЧИ КОКСА ИЗ ПЕЧЕЙ КОКСОВОЙ БАТАРЕИ | 2023 |

|

RU2821980C1 |

Изобретение относится к способам очистки от пыли газов от коксовых печей и может найти применение в коксовом производстве в системе пылеулавливания при выдаче кокса, его тушении в установках сухого тушения кокса, сортировке и перегрузке. Способ очистки от пыли газов от коксовых печей включает периодический отвод пыли от коксовой стороны батарей, инерционную очистку, периодическое дозированное нанесение защитного слоя на поверхность фильтровального элемента и фильтрование. Новым является то, что в качестве защитного слоя используют коксовую пыль, содержащуюся в пылегазовом потоке от мест загрузки и выгрузки установок сухого тушения кокса с крупностью, не превышающей 20 мкм. 1 ил.

| Беспылевая выдача кокса | |||

| Способ возведения монолитной бетонной конструкции | 1981 |

|

SU1079800A1 |

| Экспресс-информация | |||

| Экономика и организация производства и труда в черной металлургии, выпуск 4, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-23—Публикация

1989-08-15—Подача