Изобретение относится к металлургии, в частности к способам рафинирования сплавов, используемым при выплавке, например, жаростойких никелевых сплавов, применяемых при изготовлении турбоколес газовых компрессоров.

Наиболее близким к предполагаемому изобретению является способ рафинирования, используемый в способе выплавки чугуна 1. Согласно данному способу рафинирование осуществляют путем введения на дно тигля печи перед загрузкой металлическойшихтыотходовкремнеземсодержащих волокон в количестве 0,1-1,0% от массы металлозавалки. ,

Недостаток известного способа заключается в том, что он не обеспечивает получе- ние высокого качества сплава по газосодержанию и неметаллическим включениям, таким как плены А120з. и необходимых механических свойств сплава. Это

объясняется слабой коагулирующей способностью микрокапель расплавов кремнеземсодержащих волокон, которые в условиях флотации сквозь металлический расплав не могут полностью захватывать микроплены А120з в силу недостаточной смачивающей способности микрокапель кремнеземсодер- жащего волокна, мелкой дисперсностью микроплен А1тОз и высокой степенью вязкости сплава при температуре обработки и заливке его в формы.

Целью предполагаемого изобретения является повышение качества сплава, улучшение его механических свойств и повышение жидкотекучести за счет эффективности удаления из массы жидкого сплава окисных плен и газов.

Поставленная цель достигается тем. что в способе рафинирования жаропрочного никелевого сплава, включающем ввод на дно тигля индукционной печи перед загруз(Л

С

XsJ М

О 00

3

кой металлической шихты отходов кремне- земсодержащих волокон, выпуск расплава в ковш, согласно изобретению, на дно печи отходы кремнеземсодержащих волокон вводят в смеси с РЗМ и порошком криолита, взятых в соотношении (5-7):(2-3):(1-2), в количестве 0,6-0,8% от массы металлозавал- ки, а на дно ковша перед сливом расплава вводят 0,3-0,5% отходов кремнеземсодер- жащего волокна от массы жидкого металла в ковше.

Введение на дно печи отходов кремнеземсодержащих волокон в смеси с РЗМ и порошком криолита, взятых в соотношении (5-7):(2-3):(1-2), в количестве 0,6-0,8% от массы металлозавалки, позволяет в процессе плавки удалить из расплава внесенные в него равнее окисные плены типа , и препятствует образованию новых плен. Так как газопоглотительная и раскисляющая способность микрокапель кремнеземсодер- жащего волокна не высока, то для повышения их газопоглотительной и раскисляющей способности кремнеземсодержащее волокно вводят в смеси с РЗМ. Такая смесь резко увеличивает дегазацию сплава по сравнению с раздельным вводом волокна и РЗМ.

Смесь отходов кремнеземсодержащих волокон с порошком криолита Na2 NaAlFe повышает жидкоподвижность микрокапель этого волокна, при этом освобождающийся в результате термодеструкции фтор образует фтористый алюминий из А120з в результате чего - газ удаляется из расплава.

Введение указанной рафинирующей смеси в количестве 0,6-0,8% от массы металлозавалки способствует удалению флотации микроплен А120з из расплава. При введении менее 0,6% кремнеземсодержа- щего волокна в смеси с РЗМ и порошком криолита от массы металлозавалки процесс рафинирования протекает не полностью, а при введении этого же волокна более 0,8% от массы металлозавалки процесс флотации растягивается (затрудняется), что приводит к дополнительному загрязнению жидкого сплава.

Процесс образования плен А гОзснова возобновляется при сливе расплава из печи в ковш. Для корректирования этого процесса на дно ковша перед сливом расплава вводят 0,3-0,5% отходов кремнеземсодер- жащего волокна от массы жидкого металла в ковше.

Введение кремнеземсодержащего волокна в ковш в количестве менее 0,3% не позволяет достаточно полно удалить вновь образовавшиеся плены из массы жидкого

металла, в то время, как введение более 0,5% кремнеземсодержащего волокна приводит к повышенному пленообразованию и снижению механических свойств полученного сплава.

Таким образом, применение волокнистого материала с развитой поверхностью в сочетании с криолитом и РЗМ содержащей лигатурой, обладающего повышенной рас0 кислительной способностью, газопоглощением, высокой адгезионной активностью к неметаллическим включениям, окислам типа AteOs и газом, позволяет значительно повысить эффективность процессов сорб5 ционного рафинирования металла во время его выплавки и термовременной обработки в плавильной печи. Флотирующие через расплав микрокапли вещества стекловолокна, в смеси с криолитом и редкоземельными

0 металлами (РЗМ), являясь активными центрами конденсации микроплен вредных окислов и других, а также газов О, Н, N, повышают степень рафинирования сплава, его жидкотекучесть, осуществляют

5 его дегазацию, улучшают кристаллическую структуру, способствуют повышению прочностных свойств сплава.

Способ рафинирования осуществляют следующим образом.

0На дно реторты индукционной печи типа ИЧТ-016 с основной футеровкой загружают рафинирующую добавку, содержащую отходы щелочного кремнеземсодержащего волокна, РЗМ и порошок криолита при соот5 ношении масс: кремнеземсодержащее волокно , РЗМ 2-3. порошок криолита 1-2 в количестве 0,6-0,8% от массы металлозавалки. Этот состав смешивают, затем производят завалку в печь 160 кг шихты

0 состоящей из 100% возврата сплава никеля, содержащего в себе окисные плены , резко снижающие механические свойства турбин. В течение 1,5 ч металл расплавляют в печи, доводя температуру расплава до

5 1550-1560°С. При расплавлении шихты образовавшийся шлак флотирует сквозь расплав к поверхности металла, образуя защитный покров. После достижения температуры металла 1560°С производят раз0 ливку расплава в ковш, предварительно загрузив на дно ковша необработанные отходы щелочного кремнеземсодержащего волокна 0,3-0.5% от массы жидкого металла. Выдерживают 1-1,5 мин расплав в ков5 ше. Затем снимают шлак до появления чистого зеркала металла в ковше и разливают рафинированный металл в подготовленные керамические формы, разогретые до температуры 650-700°С. При этом заливают образцы цилиндрической и квадратной

формы для испытания полученного металла на механические свойства и жаростойкость.

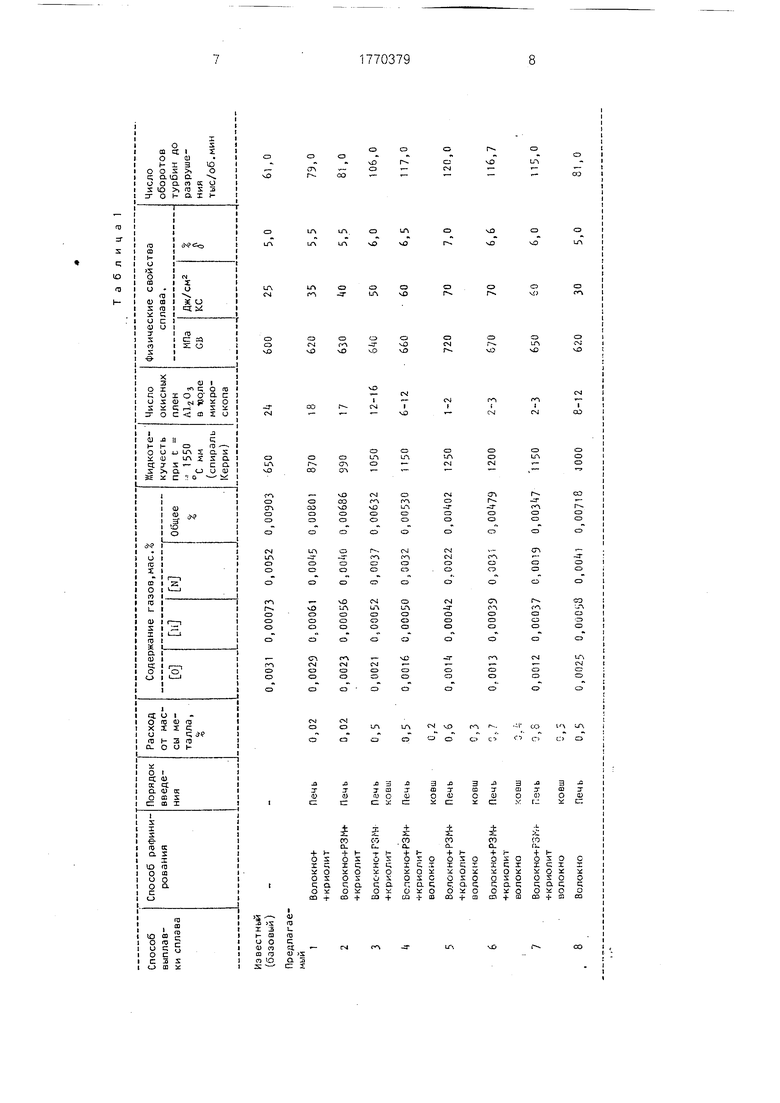

Заявляемый процесс осуществляли в индукционной печи типа 1/1ЧТ-016 с основной футеровкой. Вес одной плавки составлял 160 кг. Всего было проведено 8 плавок. Из них в трех плавках количественное соотношение рафинирующей добавки и шихты находится в диапазоне предельных соотношений упомянутой добавки, включая и граничные значения диапазона, а в остальных плавках соотношение компонентов рафинирующей добавки и шихты составляет запредельные значения упомянутой добавки.

Способ рафинирования, расход рафинирующей добавки и физические свойства получаемого сплава приведены s табл. 1.

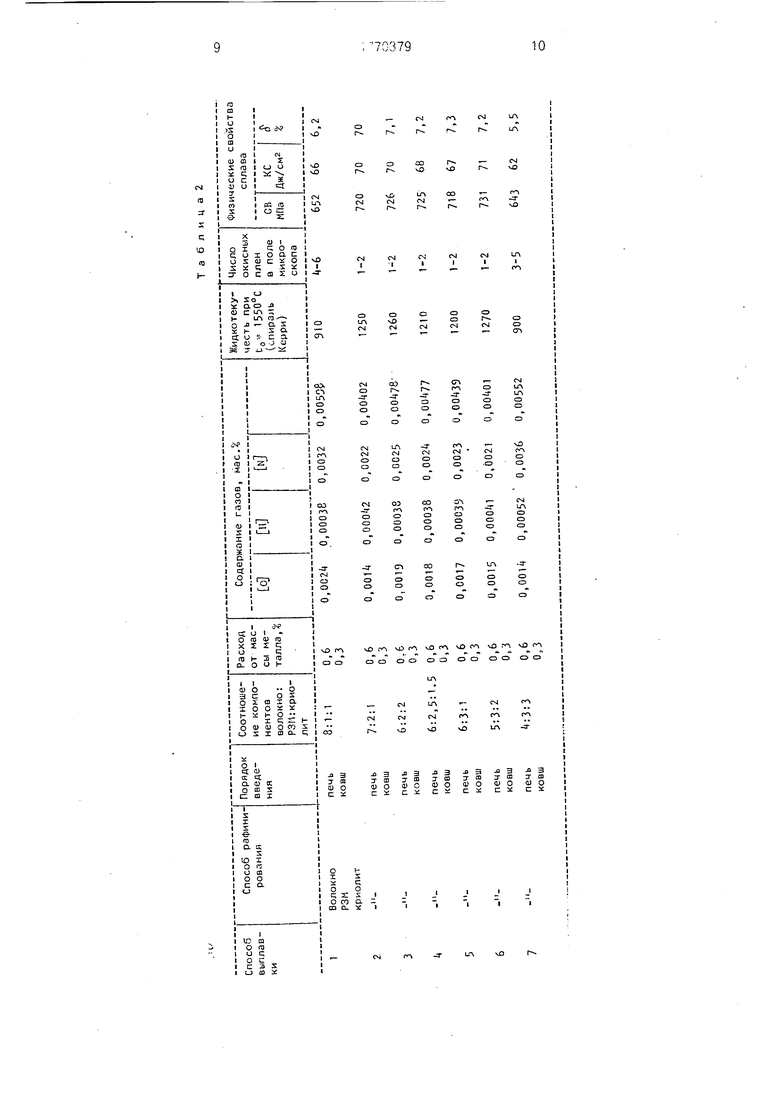

Для определения соотношения компонентов рафинирующей добавки, вводимой на дно тигля индукционной печи, было проведено 7 плавок. При этом во всех семи плавках на дно индукционной печи было введено 0,6% рафинирующей добавки от массы металлозавалки.

В пяти плавках количественное соотношение компонентов рафинирующей добавки находится в диапазоне предельных соотношений упомянутых компонентов, включая и граничные значения диапазона, а в остальных двух плавках соотношение компонентов составляет запредельные значения упомянутой добавки.

Способ рафинирования, соотношение компонентов рафинирующей добавки, газосодержание и физические свойства получаемого сплава приведены в табл. 2.

Прочностные свойства сплава до рафинирования и после определяли при t-pe 700°С на разрывной машине. Температуру образца измеряли хромель-алюмелевой термопарой. Относительное удлинение определяли по образцам, разорванным при

t-pe 700°С по формуле 100%.

Ударную вязкость определяли на копре на образцах, нагретых до 700°С, под контролем температуры хромель-алюмелевой термопарой.

Содержание газов определяли на приборе газоанализаторе фирмы Леко. Прочностные свойства колес турбин.полученных традиционным способом и рафинированием, испытывали на универсальном безмоторном стенде лаборатории испытаний. Все перечисленные параметры приведены в таблицах 1-2.

Как следует из таблицы 1 введение комбинированной рафинирующей добавки позволяет уменьшить число окисных плен по сравнению с известными способами рафинирования в 4-8 раз, газосодержание более чем в 1,5-2 раза и улучшить жидкотекучесть на 23-47%, прочностные свойства, такие как ударную вязкость более чем в 2 раза, жаропрочность на 9-13%, относительное удлинение более чем на 30%. Анализ табл. 2 показывает, что при выборе заявленных соотношений компонентов рафинирующей добавки, вводимой в печь, обеспечивается уменьшение числа

окисных плен в 1,5-3 раза, газосодержания на 15-20% и улучшаются жидкотекучесть на 20-30% и прочностные свойства сплава на 10-20% по сравнению с запредельными условиями.

Благодаря комбинированной рафинирующей добавке, состоящей из отходов кремнеземсодержащих волокон, криолита и РЗМ, в прелагаемом способе рафинирования сплава по сравнению с известным, достигаетс.я повышение степени рафинирования сплава по пленам АЬОз и газосодержанию 02, Н2, N2, а также повышается предел прочности сплава на растяжение, относительное удлинение, ударная

вязкость, а также и улучшается его жидкотекучесть.

Экономический эффект от использования предполагаемого изобретения получен за счет полного возвращения.в плавку отходов сплавов, пораженных пленами, ранее использовавшихся частично.

Формула изобретения Способ рафинирования жаропрочного

никелевого сплава, включающий ввод на дно тигля индукционной печи перед загрузкой металлической шихты отходов кремнеземсодержащих волокон, выпуск расплава в ковш, отличающийся тем, что, с целью

повышения качества сплава, улучшения его механических свойств и повышения жидко- текучести за счет эффективного удаления из массы жидкого сплава окисных плен и газов, на дно печи отходы кремнеземсодержащих волокон вводят в смеси с РЗМ и порошком криолита, взятых в соотношении (5-7):(2-3):(1-2). в количестве 0.6-0.8% от массы металлозавалки, а на дно ковша перед сливом расплава вводят 0 3-0.5% отходов кремнеземсодержащего волокна от массы жидкого металла в ковше.

0,00310,000730,00520,00903650 24

0,00290,000610,00450,00801870

0,00230,000560,00 iQ0,00686990

0,00210,000520,00370,006321050

0,00160,000500,00320,005301150

О,ООН0,.00220,004021250 1-2

0.00130,000390,,004791200 2-3

0,00120,000370,00190,00347 П50 2-3

0,00250,,00410,007180000 8-12

600255,0

720

670 650 620

70

70

60

30

7,0

6,6

6,0 5,0

6l ,0

120.0

116,7

115.О

31 ,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки чугуна | 1985 |

|

SU1271885A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ПУТЕМ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2398905C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| Способ производства литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696999C1 |

| Способ обработки жидкого алюминиевогочугуНА | 1979 |

|

SU840127A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

| Способ производства жаропрочных сплавов на основе никеля (варианты) | 2017 |

|

RU2682266C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2007 |

|

RU2344186C2 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

Сущность изобретения: отходы кремне- земсодержащих волокон обрабатывают РЗМ и порошком криолита и вводят на дно тигля индукционной печи в количестве 0,6- 0,8% от массы металлозавалки, а на дно ковша перед сливом расплава вводят 0,3- 0,5% необработанных отходов кремнезем- содержащего волокна от массы жидкого металла в ковше. При этом вводимый на дно тигля индукционной печи рафинирующий состав содержит, мас,%: кремнеземсодер- жащее волокно 50-70, РЗМ 20-30, порошок криолита 10-20. 2 табл.

| Способ получения натриевой соли 1-нафтол-4-сульфокислоты | 1985 |

|

SU1271858A1 |

Авторы

Даты

1992-10-23—Публикация

1990-04-09—Подача