Изобретение относится к черной металлургии, а именно к производству шарикоподшипниковой стали в электродуговых печах.

Известны способы производства стали, включающие обработку стали на выпуске известково-глиноземистыми шлакообразу- ющими смесями четырехкомпонентной системы СаО-5Ю2 А120з-СаР2.

Наиболее близкой к предлагаемой является твердая шлакообразующая смесь (ТШС) для обработки шарикоподшипниковых сталей следующего состава, мас.% Известь55

Технический глинозем (порошок) 25 Плавиковый шпат20

Недостатками данной ТШС являются: высокая запыленность рабочих мест из-за выноса из ковша порошка глинозема восходящими потоками воздуха при использовании смеси; высокая температура плавления смеси, за счет использования чистого глиноземсодержащего материала (температура плавления глинозема 2030°С), а значит и низкая рафинирующая способность смеси; высокая себестоимость глиноземсодержащего материала.

Цель изобретения - повышение качества металла, снижение его себестоимости и улучшение экологии.

Указанная цель достигается тем. что в известной твердой шлакообразующей смеси, содержащей известь, глиноземсодержащий материал и плавиковый шпат, в качестве глиноземсодержащего материала используют шлак ферросплавного производства, при следующем соотношении компонентов, мас.%:

Известь40-60

Глиноземсодержащий шлак ферросплавного

производства20-40

Плавиковый шпат10-20

Ё

С

U а

Предлагаемая смесь отличается от прототипа тем, что в качестве глиноземсодер- жащего материала используется шлак ферросплавного производства.

Шлак ферросплавного производства, содержащий наряду с , CaO, Si02, FeO, позволяет снизить температуру плавления смеси с 2030°С (чистый глинозем) до 1789°С, повысить жидкотекучесть шлаковой системы. При использовании глиноземсо- держащего материала вТсоличестве менее 20% получались вязкие шлаки, плохо ассимилирующие неметаллические включения и, как следствие, повышалась загрязненность ими металла. Если же глииоземсодер- жащего шлака в смеси более 40% снижается основность и также ухудшается рафинирующая способность ТШС. При введении в состав смеси извести менее 40% основность ковшевого шлака составляет 1,3-1,9, что позволяет достичь степени де- сульфурации лишь около 30%. Если же в смесь вводится более 60% извести, образуется высокоосновный, вязкий шлак, который во время выпуска запутывается в металле, сильно загрязняя его глобулярными неметаллическими включениями. Плавиковый шпат используется для разжижения шлака в количестве 10-20%, поскольку меньшее количество не улучшает шлакооб- разование, а большее количество значительно повышает затраты на обработку стали шлаковой смесью. Глиноземсодержа- щий шлак вводится в состав ТШС из соображений получения в ковшевом шлаке содержания А120з в пределах 15-30%, обеспечивающего максимальную жидкотекучесть и, как следствие, высокую десульфу- рирующую и ассимилирующую способность.

Использование в смеси шлака крупной фракции взамен пылевидного технического глинозема (фракции до 0,1 мм) позволяет снизить запыленность в цехе при использовании смесей.

Заявляемая смесь готовится простым перемешиванием из следующих компонентов. мас.%:

Известь свежеобожженная

(СаО 85%)40-60

Глиноземсодержащий шлак ферросплавного производства 20-40 Плавиковый шпат10-20

Присадка смеси осуществляется до наполнения 1/3 ковша, характеризуется быстрым плавлением смеси и низкими выбросами пыли при его кантовке в ковш. Расход смеси 1,5-1,7 кг/т стали. В качестве глиноземсодержащего материала используется шлак Ленинабадско- го завода редких металлов, имеющий следующий химический состав: AlaOs 84- 85%, СаО 11,85-12,0%, 0,63%, Рв20з - 0,54%, S 0,011 % и фракционный состав 1,0 мм - 1%, 1-10 мм 3-5%, 10-90 мм 94-96%.

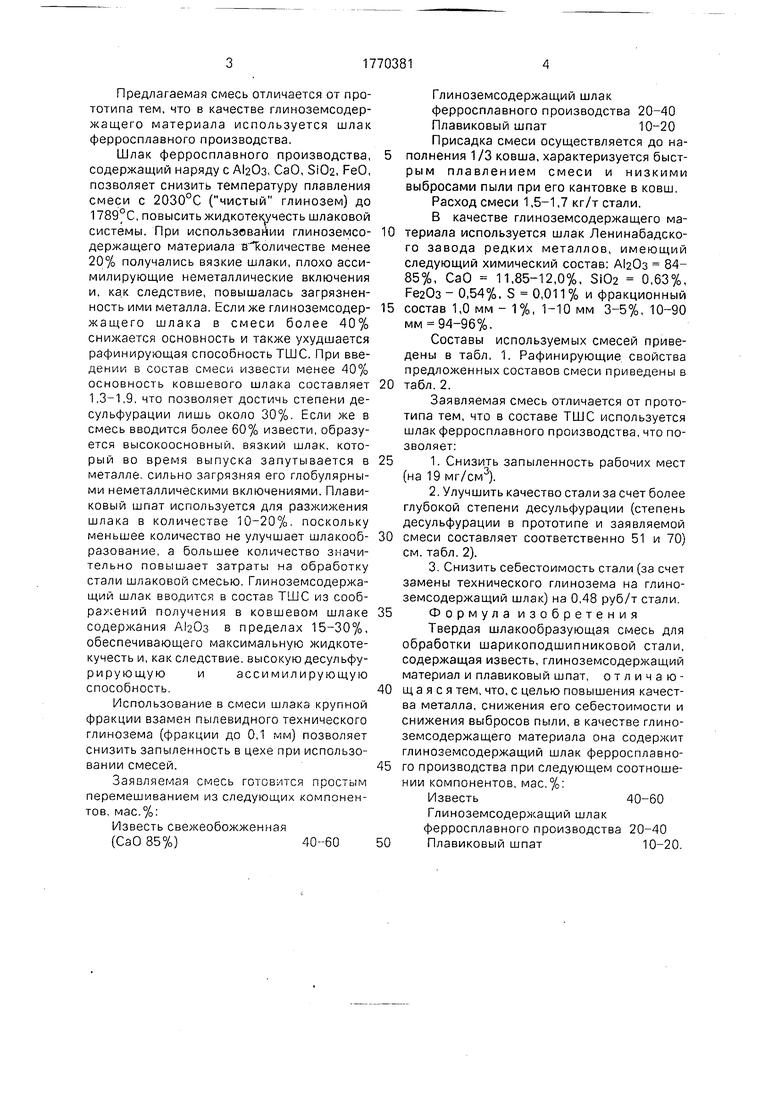

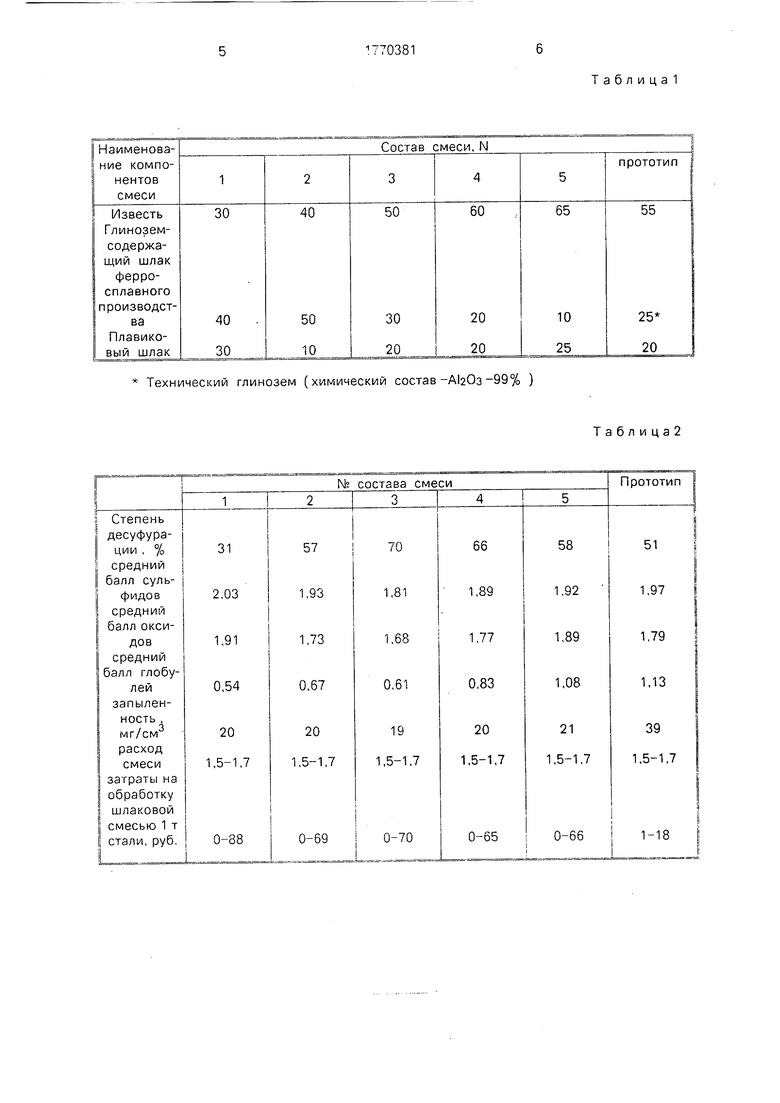

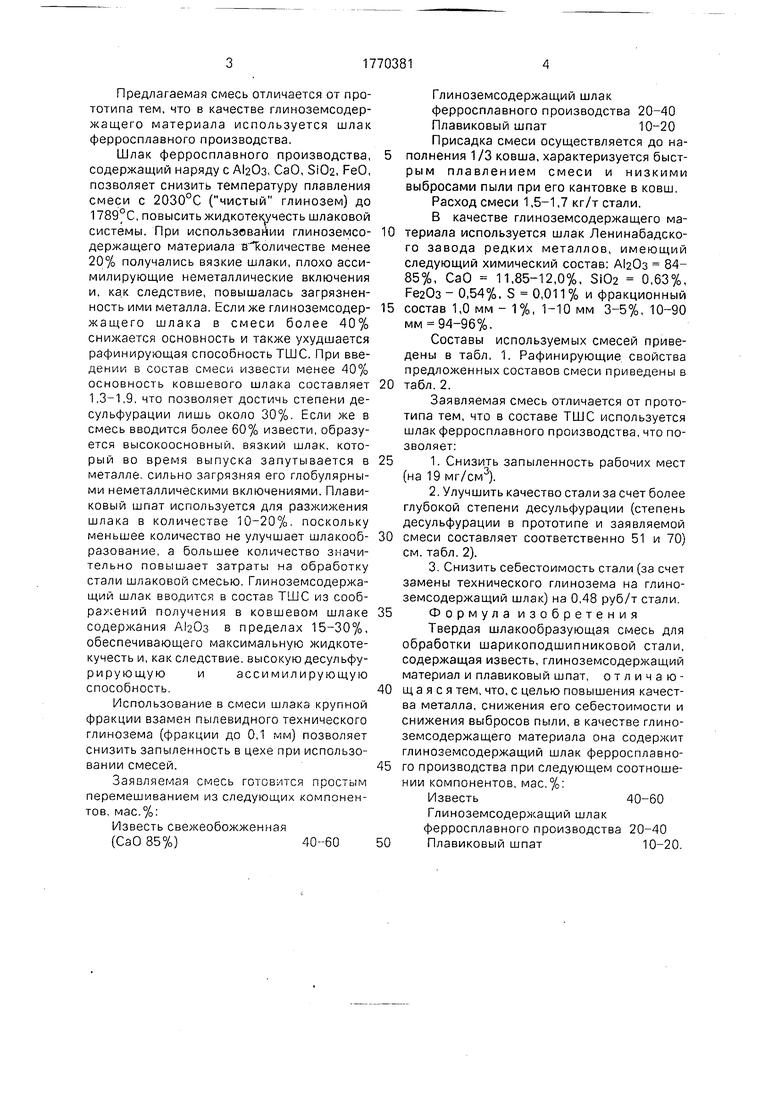

Составы используемых смесей приведены в табл. 1. Рафинирующие свойства предложенных составов смеси приведены в табл. 2.

Заявляемая смесь отличается от прототипа тем, что в составе ТШС используется шлак ферросплавного производства, что позволяет:

1.Снизить запыленность рабочих мест (на 19 мг/см3).

2.Улучшить качество стали за счет более глубокой степени десульфурации (степень десульфурации в прототипе и заявляемой смеси составляет соответственно 51 и 70) см. табл. 2).

3.Снизить себестоимость стали(за счет замены технического глинозема на глино- земсодержащий шлак) на 0,48 руб/т стали.

Формула изобретения

Твердая шлакообразующая смесь для обработки шарикоподшипниковой стали, содержащая известь, глиноземсодержащий материал и плавиковый шпат, отличающаяся тем, что, с целью повышения качества металла, снижения его себестоимости и снижения выбросов пыли, в качестве глиноземсодержащего материала она содержит глиноземсодержащий шлак ферросплавного производства при следующем соотношении компонентов, мас.%:

Известь40-60

Глиноземсодержащий шлак ферросплавного производства 20-40

Плавиковый шпат10-20.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 1993 |

|

RU2039091C1 |

| ТВЕРДАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2006 |

|

RU2322512C1 |

| Шлакообразующая смесь | 1982 |

|

SU1074908A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ И БРИКЕТ ИЗ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 2020 |

|

RU2737837C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ПЛАВКИ ЧУГУНА | 2014 |

|

RU2576967C1 |

| Смесь алюмооксидная для разжижения металлургических шлаков | 2020 |

|

RU2746198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ВТОРИЧНОГО АЛЮМИНИЕВОГО СЫРЬЯ ГЛИНОЗЕМСОДЕРЖАЩИХ ГРАНУЛ ДЛЯ РАФИНИРОВАНИЯ И ФОРМИРОВАНИЯ ШЛАКООБРАЗУЮЩЕГО МАТЕРИАЛА ПРИ ВЫПЛАВКЕ СТАЛИ И ГЛИНОЗЕМСОДЕРЖАЩИЕ ГРАНУЛЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2015 |

|

RU2584623C1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1981 |

|

SU981383A1 |

| Смесь для модифицирования стали и сплавов | 1977 |

|

SU635142A1 |

Применение: производство шарикоподшипниковой стали в дуговых электропечах. Сущность изобретения: твердая шлакообра- зующая смесь содержит известь, глинозем- содержащий материал, плавиковый шпат. В качестве глиноземсодержащего материала используют шлак ферросплавного производства, при следующем соотношении компонентов, мас.%: известь 40-60, глиноземсодержащий шлак ферросплавного производства 20-40, плавиковый шпат 10-20. 2 табл.

Технический глинозем (химический состав -А120з -99% )

Таблица2

| Соколов Г.А | |||

| Производство стали.- М.: Металлургия, 1982, с.355-365 | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

Авторы

Даты

1992-10-23—Публикация

1990-10-02—Подача