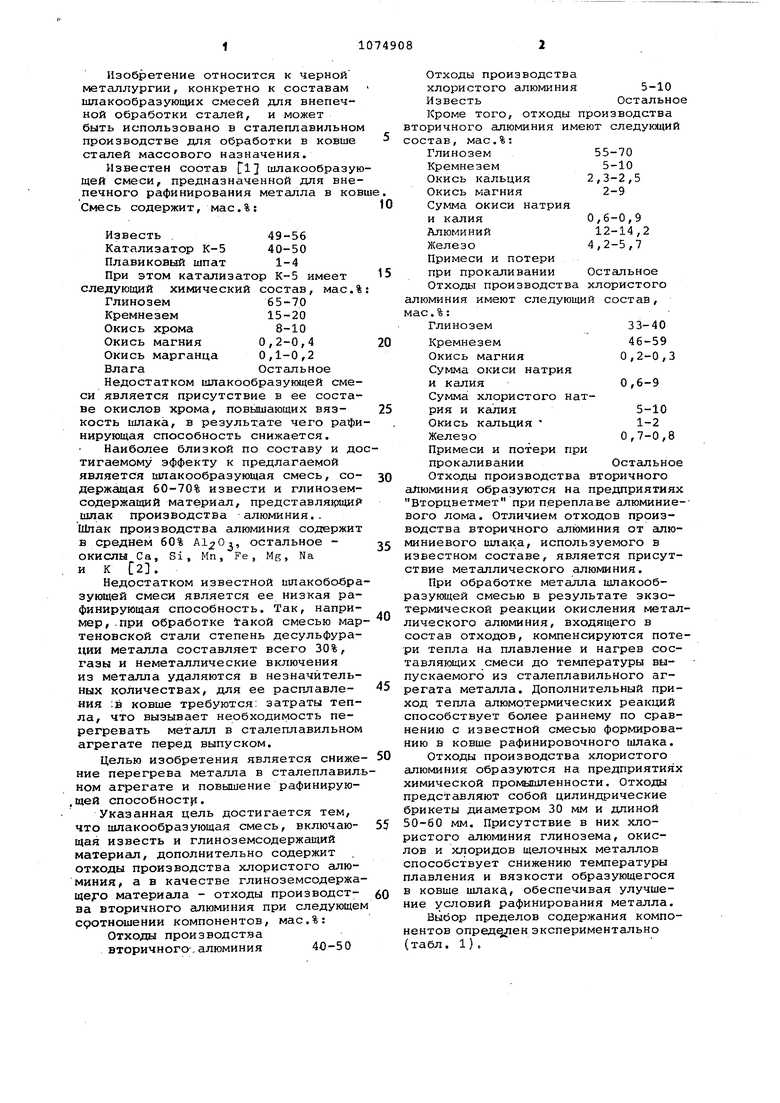

Изобретение относится к черной металлургии, конкретно к составам шлакообразующих смесей для внепечной обработки сталей, и может быть использовано в сталеплавильно производстве для обработки в ковше сталей массового назначения. Известен состав шлакообразу щей смеси, предназначенной для вне печного рафинирования металла в ко Смесь содержит, мас.%: Известь .49-56 Катализатор К-5 40-50 Плавиковый шпат 1-4 При этом катализатор К-5 имеет следующий химический состав, мас. Глинозем65-70 Кремнезем15-20 Окись хрома 8-10 Окись магния 0,2-0,4 Окись марганца 0,1-0,2 ВлагаОстальное Недостатком шлакообразующей сме си является присутствие в ее соста ве окислов хрома, повышающих вязкость шлака, в результате чего рафи нирующая способность снижается. Наиболее близкой по составу и до тигаемому эффекту к предлагаемой является шлакообразующая смесь, содержащая 60-70% извести и глиноземсодержащий материал, представля1рщи1 шлак производства алюминия.. Шлак производства алюминия содержит в среднем 60% Al20i, остальное окислы Са, Si, Мп, Fe, Mg, Na И к 2. Недостатком известной шпакобобра зующей смеси является ее низкая рафинирующая способность. Так, например, .при обработке акой смесью мар теновской стали степень десульфурации металла составляет всего 30%, газы и неметаллические включения из металла удаляются в незначительных количествах, для ее расплавления ;в ковше требуются: затраты тепла, что вызывает необходимость перегревать металл в сталеплавильном агрегате перед выпуском. Целью изобретения является сниже ние перегрева металла в сталеплавил ном агрегате и повышение рафинирую,щей способности. Указанная цель достигается тем, что шлакообразующая смесь, включающая известь и глиноземсодержащий материал, дополнительно содержит отходы производства хлористого алюминия, а в качестве глиноземсодержа материала - отходы производства вторичного алюминия при следующе сротношении компонентов, мас.%: Отходы производства вторичного-, алюминия 40-50 Отходы производства хлористого алюминия 5-10 ИзвестьОстальное Кроме того, отходы производства вторичного алюминия имеют следующий состав, мае,%: Глинозем55-70 Кремнезем5-10 Окись кальция 2,3-2,5 Окись магния 2-9 Сумма окиси натрия и калия0,6-0,9 Алюминий12-14,2 Железо4,2-5,7 Примеси и потери при прокаливании Остальное Отходы производства хлористого алюминия имеют следующий состав, мае.%: Глинозем33-40 Кремнезем46-59 Окись магния0,2-0,3 Сумма окиси натрия и калияО,6-9 Сумма хлористого натрия и Ксшия5-10 Окись кальция 1-2 Железо 0,7-0,8 Примеси и потери при прокаливании Остальное Отходы производства вторичного алюминия образуются на предприятиях Вторцветмет при переплаве алюминие-вого лома. Отличием отходов производства вторичного алюминия от алюминиевого шлака, используемого в известном составе, является присутствие металлического алюминия. При обработке металла шлакообразующей смесью в результате экзотермической реакции окисления металлического алюминия, входящего в состав отходов, компенсируются потери тепла на плавление и нагрев составлякяцих смеси до температуры выпускаемого из сталеплавильного агрегата металла. Дополнительный приход тепла алюмотермических реакций способствует более раннему по сравнению с известной смесью формированию в ковше рафинировочного шлака. Отходы производства хлористого алюминия образуются на предприятиях химической Промышленности. Отходы представляют собой цилиндрические брикеты диаметром 30 мм и длиной 50-60 мм. Присутствие в них хлористого алюминия глинозема, окислов и хлоридов щелочных металлов способствует снижению температуры плавления и вязкости образующегося в ковше итакз,, обеспечивая улучшение условий рафинирования металла. Выбор пределов содержания компонентов опред ен экспериментально (табл. 1) .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для рафинирования металла | 1980 |

|

SU945189A1 |

| Шлакообразующая смесь | 1983 |

|

SU1089146A1 |

| Шлакообразующая смесь для рафинирования металла | 1990 |

|

SU1705361A1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1985 |

|

SU1285016A1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1981 |

|

SU981383A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ВТОРИЧНОГО АЛЮМИНИЕВОГО СЫРЬЯ ГЛИНОЗЕМСОДЕРЖАЩИХ ГРАНУЛ ДЛЯ РАФИНИРОВАНИЯ И ФОРМИРОВАНИЯ ШЛАКООБРАЗУЮЩЕГО МАТЕРИАЛА ПРИ ВЫПЛАВКЕ СТАЛИ И ГЛИНОЗЕМСОДЕРЖАЩИЕ ГРАНУЛЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2015 |

|

RU2584623C1 |

| Порошкообразный реагент для рафинирования стали | 1981 |

|

SU990829A1 |

| Смесь алюмооксидная для разжижения металлургических шлаков | 2020 |

|

RU2746198C1 |

| Шлакообразующая смесь | 1986 |

|

SU1344785A1 |

| Рафинировочная смесь | 1982 |

|

SU1062294A1 |

1. ШЛАКООБРАЗУЮЩАЯ СМЕСЬ, включающая известь и глиноэемсодержащий материал, отличающаяся тем, что, с целью снижения перегрева металла в сталеплавильном агрегате и повышения рафинирукхцей способности, она дополнительно содержит отходы производства хлористого алюминия, а в качестве глиноземсодержащего материала - отходы, производства вторичного алюминия. При следующем соотношении компонентов, мас.%: Отходы производства вторичного алюминия 40-50 Отходы производства хлористого алюминия 5-10 ИзвестьОстальное 2. Смесь по п. 1, отличающаяся тем, что Ьтходы производства вторичного алюминия имеют следующий состав, мае.%: Глинозем 55-70 Кремнезем 5-10 Окись кальция 2,3-2,5 Окись магния 2-9 Сумма окиси натрия и калия 0,6-0,9 Алюминий 12-14,2 Железо4,2-5,7 Примеси и потери с при прокаливании Остальное 3.. Смесь по п. 1, о т л и ч аю щ а я с я тем, что отходы производства хлористого алюминия имеют следующий состав, мас.%: Глинозем33-40 Кремнезем46-59 Окись магния (},3 Сумма окиси натрия и калия0,6-9 Сумма хлористого натрия и калия 5-10 Окись кальция 1-2 4 Железо0,7-0,8 СО Примеси и потери при прокаливании Остальное 00

1025-38 51-6011-15

1540-55 40-505-10

1057-69 30-391-4

известный 10

67-70 А1 шлак 30-40

Наиболее высокие рафинирукщие свойства имеет предлагаемая илакообразующая смесь (вариант 2), содержащий 40-50% отходов производства вторичного алюминия, 5-10% отходов производства хлористого алюминия и известь. С уменьшением в составе смеси отходов производства вторичного алюминия и хлористого алюминия соответственно ниже 40 и 50% (вариант 3) снижается .степень десульфурации металла, повышается содержание в металле газов и неметаллических включений.кроме того, увеличивается перепад температур металла ( At) от момента Выпуска до его окончания, что вызывает необходимость перегревать металл в сталеплавильном агрегате.

При увеличении содержания отходов производства вторичного и хлористого алюминия соответственно выше 50 и 10% (вариант 1) снижается, десульфурирующая способность шлака

Известная смесь (вариант 4) имеет более низкие показатели рафинирующей способности по сравнению с предлагаемой.

Пример. Опробование осущесвляют для сталей, получаемых в 150-тонной мартеновской печи, с использованием предлагаемого и из40 35 0,0048 0,0055 0,0061

вестного сплавов шлакообразующих смесей.

Предлагаемую смесь испытывают в следующих вариантах состава, %: 123

Отхода производствавторичного

40

45

50 алюминия

0

Отходы производствахлористого

10 50

7 48 алюминия

5

- Известь

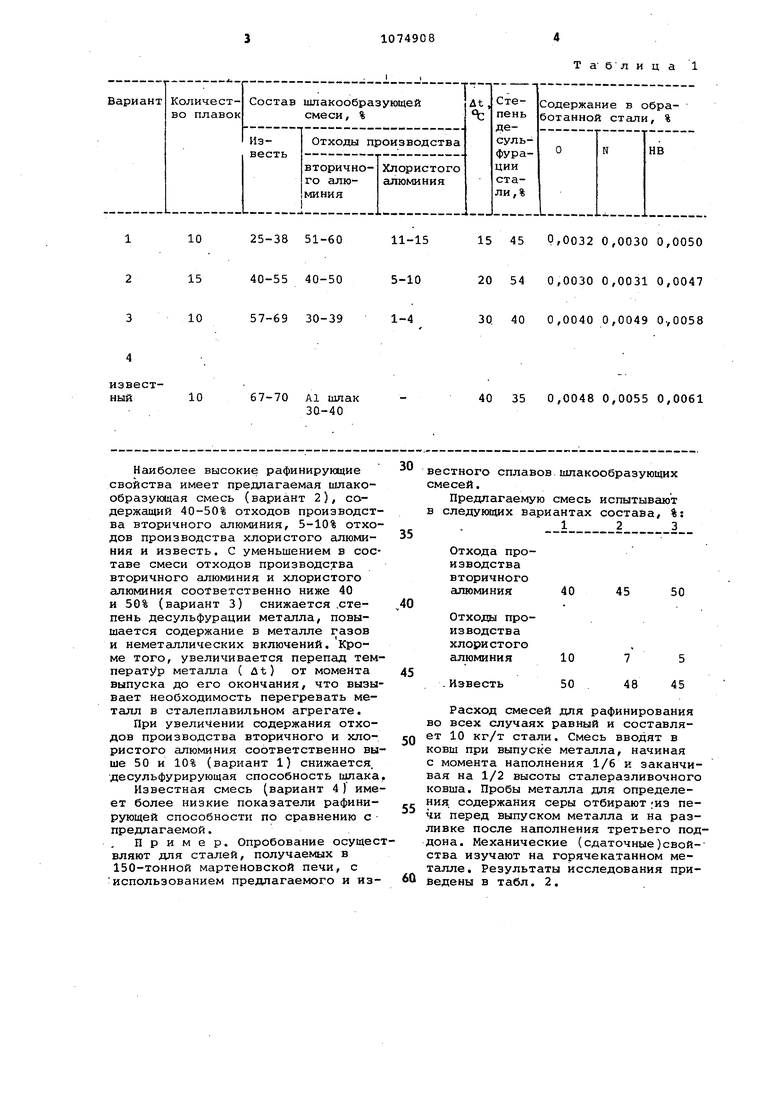

Расход смесей для рафинирования во всех случаях равный и составляет 10 кг/т стали. Смесь вводят в ковш при выпуске металла, начиная с момента наполнения 1/6 и заканчивая на 1/2 высоты сталеразливочного ковша. Пробы металла для определения, содержания серы отбирают ;из печи перед выпуском металла и на разливке после наполнения третьего поддона. Механические (сдаточные)свойства изучают на горячекатанном металле . Результаты исследования приведены в табл. 2.

Предпагаемая

Служебные характеристики металла, обработанного предлагаемой смесью, в результате улучшения процесса рафин рования, оказываются выше, чем у металла, полученного с обработкой известной смесью.

Таблица 2

Экономическая эффективность использования предлагаемой шлакообразующей смеси определяется сокращением длительности плавки повышением качества получаемой стали и составляет 0,88 ру&/т обработанной стали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шлакообразующаяся смесь | 1974 |

|

SU497344A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ отопления гретым воздухом | 1922 |

|

SU340A1 |

Авторы

Даты

1984-02-23—Публикация

1982-11-19—Подача