(54) ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ

1

Изобретение относится к металлургии черных металлов, а именно к области рафинирования жидкого металла от серы, кислорода, водорода и неметаллических включений путем его обработки в ковше.

Известна шлакообразукхцая смесь для обработки жидкого металла L одержсццая, вес. %:

Известь15-20

Плавиковый шпат 45-50 Магнезитовый порошок30-40Недостатки смеси состоят в сравнительно низкой скорости шлакообразования, низкой десульфурирующей способности, особенно в интервале температур 1300-1650С и в наличии в составе смеси дефицитного материала - плавикового шпата, а также высокой вязкости расплавленной смеси.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является шлакообразующая смесь для обработки жидкого металла 2, содержащая, вес.%: Плавиковый шпат 1-40 Окись алюминия 5-30 Силикатная глыба, содержащая ЖИДКОГО МЕТАЛЛА

кремнезем1-40

ИзвестьОстсшьное

Шлакообразующая смесь имеет следующие свойства:

Температура плав1290 Сления Вязкость при

,5 П

вязкость при

10

1500С0 5 П

Недостатком известной смеси является использование дефицитного материала - плавикового шпата, а также сравнительно низкая десульфур1фующая способность вследствие низкого содер15жания свободной окиси кгшьция, характеризующей десулъфурируюадую способность шлака. Кроме этого, смесь обладает низкой рафинирующей способ20ностью относительно растворенных в металле газов, а также относительно высокой скоростью шлакообразования.

Цель изобретения - повышенна, скорости шлакообразования, эффективности рафинирования жидкого металла и

25 получение в ковше жидкоподвижного активного основного шлака.

Поставленная цель достигается тем, что в шлакообразующую смесь для рафинирования жидкого металла, содержа30

щую глинозем, кремнезем и известь, дополнительно вводят окись магния и хлоридные отходы тйтано-магниевого производства, а компоненты взяты в следующем соотношении, вес.%: Известь45-51

Глинозем18-30

Кремнезем 9-15

Окись магния6-10

Хлоридные отходы титаномагниевого производства 6-10 При этом хлоридные отходы титано-магниевого производства представляют собой смесь следующего состава, вес.%:

Углерод2,0-3,0

Двуокись титана3,0-5,0 Двуокись кремния8,0-10,0 Хлорное железо 0,5-1,0 Хлористое железо 12,0-18,0 Хлористый

сшюминий1,0-7,0

Хлористый кальций3,0-5,0 Хлористый магний 7,0-14,0 Хлористый

марганец3,0-5,0

Хлористый

хром2,0-4,0

Хлористый

ниобий0,02-0,20

Хлористый

тантал0,02-0,20

Хлористый

скандий0,02-0,04

Сумма хлоридов натрия и

калия40,0-45,90

Хлористые отходы титано-магниевого производства готовы к употреблению и не требуют специального приготовления,

В предлагаемой смеси окись магни снижает температуру плавления и вязкость шлака, частично заменяя действие плавикового шпата, повышает основность шлака, содержание и активность свободной окиси кальция, тем самым, повышая эффективность рафинирования жидкого метсшла.

Хлоридные отходы титано-магниевого производства, имея низкую температуру плавления 600-800 С, способствуют повышению скорости шлакообразования и улучшению физико-химических характеристик шлака за счет снижения температуры плавления и вязкости шлака, частично заменяя действие плавикового шпата, а также повышают эффективность рафинирования металла от водорода и кислорода.

Содержание в предлагаемой шлакообразующей смеси извести, глинозема, кремнезема, окиси магния и хлоридных отходов тйтано-магниевого производства выбрано исходя из оптимальных условий .получения гомогенного жидкоподвижного активного основного шлака в .интервале температур 1350-1650с с высокой рафинирующей способностью.

Такое комплексное улучшение физико-химических свойств образующего шлака приводит к повышению скорости шлакообразования и степени рафинирования жидкого металла.

Смесь приготавливают путем смешения исходных компонентов. Сухие компоненты смеси фракции 0,5-1,0 мм тщательно перемешивают. Затем смесь в количестве 0,5-1,5 вес,% обрабатываемого металла загружают на дно ковша или вводят в ковш по ходу выпуска металла.

Для сравнения эффективности применения предлагаемой шлакообразующей смеси одновременно проводят обработку жидкого металла (чугуна СЧ15 и стали ЗОЛ), выплавленного в индукционной печи с основной футеровкой емкостью 150 кг, контрольными смесями.

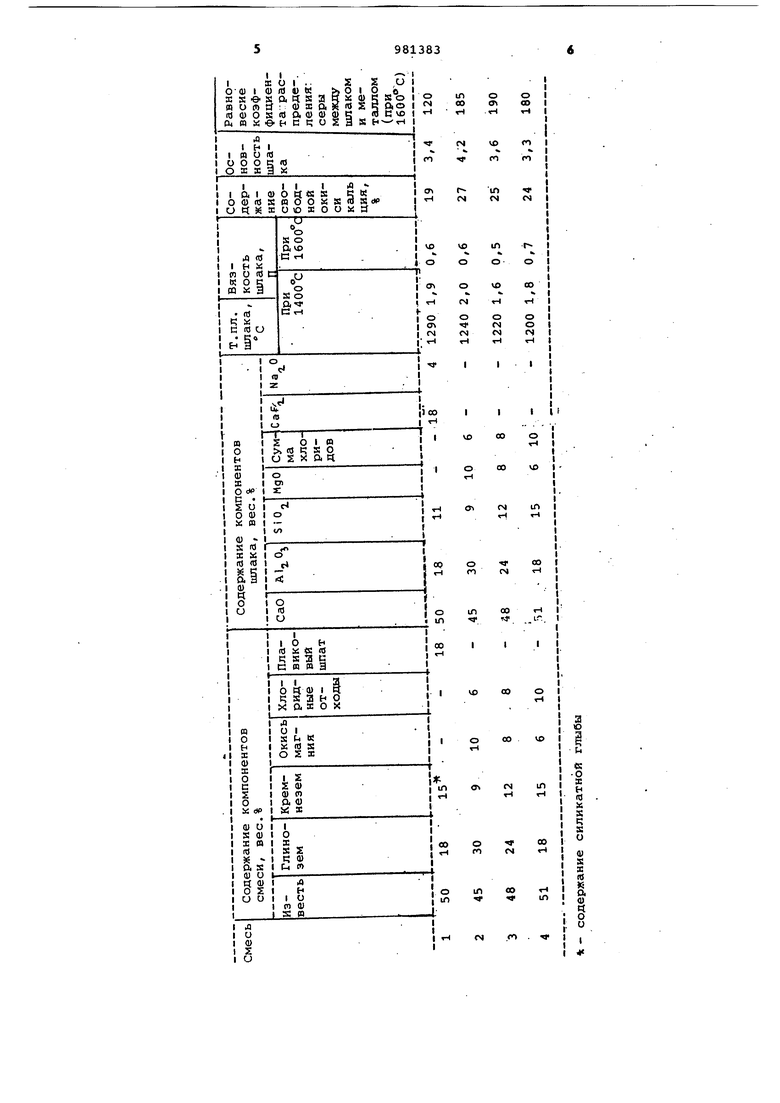

Исследуют свойства известной (1) и предлагаемой (2-4) шлакообразующих смесей. Химический состав и физикохимические свойства известной и предлагаемой шлакообразующей смеси приведены в таблице.

Как видно из таблицы, температура плавления шлака, характеризующая скорость шлакообразования, и вязкость при температурах обработки металла у предлагаемой смеси ниже, чем у известной. Содержание свободной окиси кальция и значение равновесного коэффициента распределения серы между шлаком и металлом, характеризующие рафинирующие характеристики шлака у предлагаемой шлакообразующей смеси выше, чем у известной.

В процессе взаимодействия предлагаемой шлакообразующей смеси с жидким металлом образуется жидкоподвижный высокоосновной гомогенный активный шлак, уменьшгиощий содержание серы, кислорода, водорода в металле.

При использовании предлагаемой смеси длительность доводки металла в печи сокращается на 20-30 мин. Степень десульфурации металла составляет 60-75%, содержание кислорода снижается на 25-30%, а водорода - на 30-50%.

К преимуществам предлагаемой шлакообразующей смеси следует отнести более низкую ее стоимость 55 р./т против 65 р,/т известной.

Ожидаемый экономический эффект от внедрения предлагаемой шлакообразующей смеси для обработки жидкого металла более 90 тыс. руб. в год.

о о

in

00 в со

п п

tш -чfM S

ГМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для рафинирования металла | 1980 |

|

SU945189A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Шлакообразующая смесь для изготовления сталерафинировочных брикетов | 1980 |

|

SU910790A1 |

| Смесь алюмооксидная для разжижения металлургических шлаков | 2020 |

|

RU2746198C1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1985 |

|

SU1285016A1 |

| Шлакообразующая смесь | 1988 |

|

SU1534058A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2016 |

|

RU2628588C1 |

| Смесь для обработки расплавлен-НОгО МЕТАллА | 1978 |

|

SU704200A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU551117A1 |

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

1ЛГ

о- о о аа

о о

(Nо

W(N

I I

со о

г4 соVO

ч- 00

о

ГМгН

п

00«ч

in

м-Lr.

ч

00о

о

-(

«; о

X

(NШ

и

fd ж

X S

о

00

М.-1

(U

X R)

к

ООt-l

о,

ТГin и

о

.П . чI

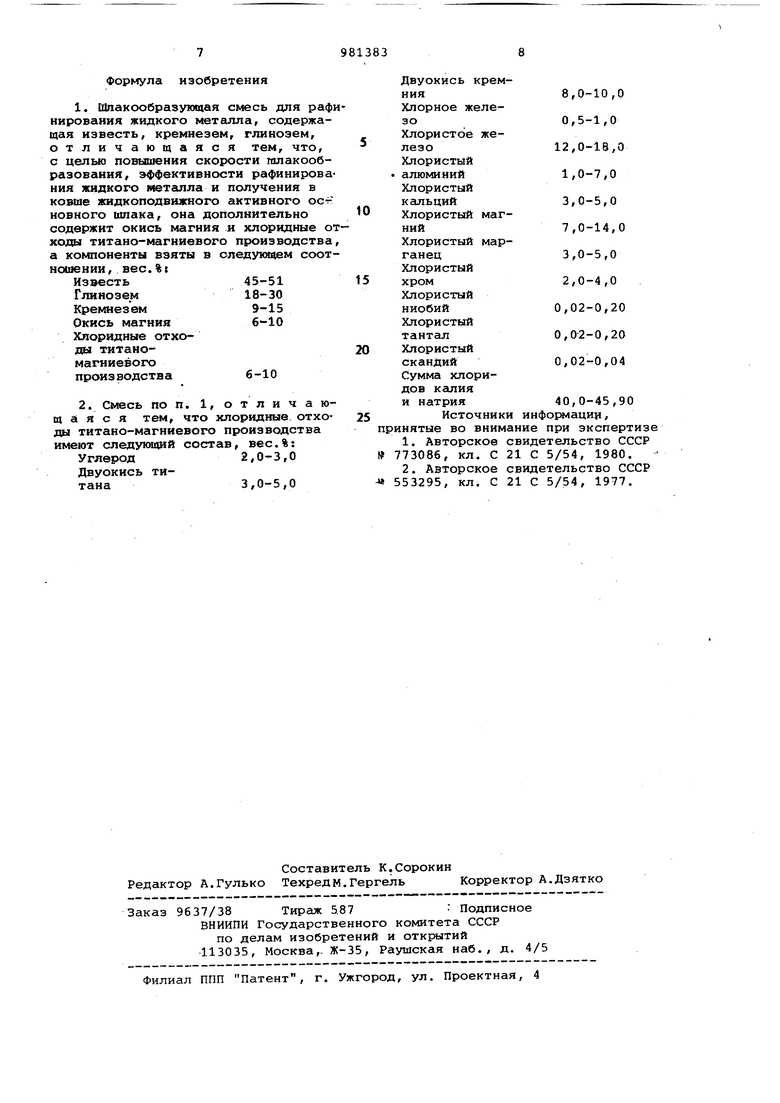

Формула изобретения

с целью повышения скорости шлакообразования, эффективности рафинирования жидкого металла и получения в ковше жидкоподвижного активного новного ишака, она дополнительно содержит окись магния и хлсфидные отхода титано-магниевого производства а компоненты взяты в следующем соотноиюнии, вес. % s

Известь45-51

Глинозем18-30

Кремнезем9-15

Окись магния 6-10 }Слоридные отхода титаномагниевогопроизводства 6-10

Углерод2,0-3,0

Двуокись титана3,0-5,0

Двуокись кремния8,0-10,0 Хлорное железо0,5-1,0 Хлористое железо 12,0-18,0 Хлористый

« алюминий1,0-7,0

Хлористый

кальций3,0-5,0

Хлористый магний7,0-14,0 Хлористый марганец3,0-5,0 Хлористый

хром2,0-4,0

Хлористый

ниобий0,02-0,20

Хлористый

тантал0,02-0,20

Хлористый

скандий0,02-0,04

Сумма хлоридов калия и натрия40,0-45,90

Источники информации, ринятые во внимание при экспертизе

Авторы

Даты

1982-12-15—Публикация

1981-05-11—Подача