Изобретение относится к области текстильного машиностроения, а именно, к устройствам контроля технологических параметров ткани в текстильных машинах.

Известен способ измерения натяжения нити (1), заключающийся-в возбуждении колебаний нити с собственной ее частотой и расчету по ней натяжения нити. Этот способ неприменим для ткани, поскольку ткани относятся к гибким телам с большой шириной и для осуществления способа требуется возбуждение колебаний по всей ее ширине, что практически осуществить весьма сложно.

Известен способ измерения натяжения ткани (2), принятый нами за прототип, заключающийся в измерении реакции опоры и определении натяжения ткани по тарированным шкалам. Недостаток этого способа заключается в зависимости точности измерения натяжения от стабильности сил трения в подшипниках измерительного ролика и скорости движения ткани.

Целью изобретения является повышение точности определения натяжения ткани.

Указанная цель достигается тем, что в способе измерения натяжения ткани, заключающемся в измерении реакции опоры ролика, согласно изобретению, огибают тканью измерительный ролик на угол обхвата л радиан, измеряют дополнительную линейную плотность ткани, скорость ее движения и момент на рубашке измерительного ролика, рассчитывают натяжение ткани по формулам:

если измерительный ролик неприводной;

для набегающей ветви:

VJ

2

VI

00

VI

тгЛ(ы-М ,V2J

для сбегающей ветви:

T2 |(N-f )W

если измерительный ролик приводной; для набегающей ветви:

1

М

Ti Ј(N+ (v

для сбегающей ветви

)W.

где Ti - натяжение набегающей ветви ткани,

Т2 - натяжение сбегающей ветви ткани,

N - реакция опоры измерительного ролика,

М - момент на рубашке ролика,

R - радиус ролика,

I - линейная плотность ткани,

v - скорость движения ткани.

Заявляемое техническое решение обладает рядом преимуществ перед прототипом:

1.Так как измеряется ме только реакция опоры, но и момент на рубашке измерительного ролика, то появляется возможность с помощью одного измерительного устройства измерять натяжение ткани до ролика и после него.

2.Предлагаемый способ повышает точность измерения натяжения ткани, т.к. учитывает изменение сил трения в опорах измерительного ролика и на его поверхности. Например, пусть при одном значении коэффициента трения в подшипниках измерительного ролика натяжение набегающей ветви ткани равно 1Н, а сбегающей ветви -2Н, т.е. сила трения равна 1Н. Пусть произошло увеличение силы трения и пусть натяжение набегающей ветви ткани равно 0,9Н, а сбегающей ветви - 2Н, т.е. сила трения равна 1,2Н. Так как измерение подвергается только реакции опоры, то при угле обхвата в я:радиан она остается равной ЗН, а ошибка измерения натяжения ткани для набегающей ветви ткани составит 5%, для сбегающей - 10%. Это обстоятельство вынуждает использовать в конструкциях изме- рительных устройств дорогие антифрикционные материалы и дорогостоящие смазки. В условиях красильно-отделоч- ного производства с его тяжелейшими условиями работы оборудования избежать

изменения коэффициентов трения практически невозможно.

Предлагаемое техническое решение не имеет указанного недостатка, т.к. измеренный момент на рубашке ролика уже включает в себя силы трения, действующие на рубашке ролика и в его подшипниках.

3, В способе прототипа не учитывается влияние на натяжение ткани скорости движения ткани. Это приводит к тому, что при увеличении скорости движения ткани уменьшается реакция опоры, м для учета этих измерений необходимо тарировать шкалы для определенных диапазонов скоростей. В отделочных машинах колебание скорости движения ткани составляет ±5- 10% от средней скорости. При средней скорости движения ткани ошибка измерения натяжения составит 0,19%. При увеличении

скорости на 10% ошибка измерения составит 0,23%. Отсюда можно сделать вывод о том, что при небольших скоростях учет ее при измерении натяжения необязателен. При скорости движения ткани 300 м/мин и

линейной плотности ткани 1.2 кг/м ошибка измерения составит уже 10%, т.е. учет скорости движения ткани при таких ее значениях уже необходим.

Таким образом, техническое решение

обладает по отношению к прототипу отличительными признаками, удовлетворяющими критерию новизна. Анализ технических решений в других отраслях промышленности позволил установить, что предлагаемое

техническое решение имеет отличительные признаки, удовлетворяющие критерию существенные отличия.

Способ измерения натяжения ткани осуществляется следующим образом.

На измерительный ролик устанавливают дополнительный датчик момента, датчик скорости движения ткани и датчик ее линейной плотности. В процессе движения ткани измеряют момент на рубашке ролика, реакцию опоры, линейную плотность ткани и скорость ее движения и затем рассчитывают натяжение ткани по формулам (1-4). Например, реакция опоры измерительного неприводного ролика радиусом 0,13 м равна 150Н,

момент на его рубашке 1,5 Нм, скорость движения ткани 1,5 м/с, а линейная плотность ткани 1,1 кг/м.

Так как неприводной ролик, воспользу- емся формулами (1) и (2). Натяжение набегающей ветви ткани равно;

1

М

Ti Ј{N- .7 71.71 Н

натяжение сбегающей ветви ткани равно: T2 ( )+//v2 83,24 Н

Повышение точности измерения натяжения ткани позволяет стабилизировать движение ткани в машине, производить более качественную диагностику состояния узлов трения в оборудовании, позволяет реализовать системы контроля за движением ткани в машинах с большими скоростями проводки, что позволяет в конечном итоге повысить производительность работы отделочных машин.

Формула изобретения

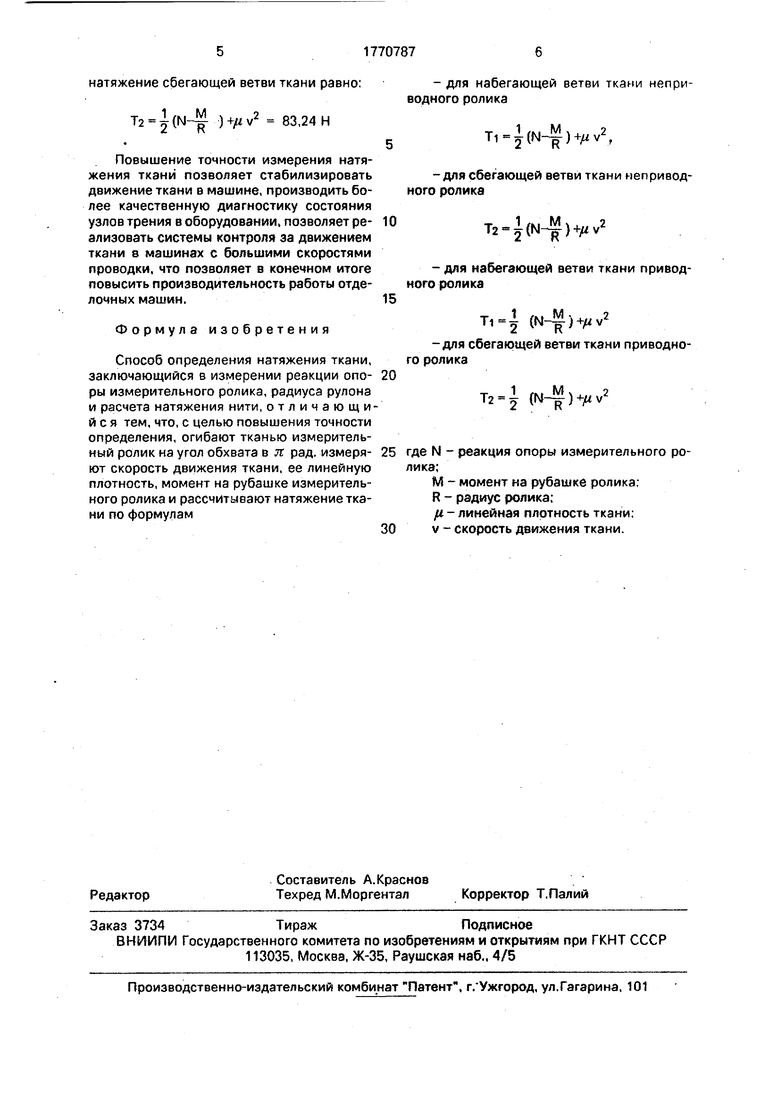

Способ определения натяжения ткани, заключающийся в измерении реакции опо- ры измерительного ролика, радиуса рулона и расчета натяжения нити, отличающийся тем, что, с целью повышения точности определения, огибают тканью измерительный ролик на угол обхвата в я рад. измеря- ют скорость движения ткани, ее линейную плотность, момент на рубашке измерительного ролика и рассчитывают натяжение ткани по формулам

- для набегающей ветви ткани неприводного ролика

(N-f)W,

-для сбегающей ветви ткани неприводного ролика

10

T2 l(N)

- для набегающей ветви ткани приводного ролика

Ti-| (N-M)

-для сбегающей ветви ткани приводного ролика

1

М

Т2 Ј (N-)

где N - реакция опоры измерительного ролика;

М - момент на рубашке ролика;

R - радиус ролика;

/л - линейная плотность ткани;

v - скорость движения ткани.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения натяжения гибкого материала | 1982 |

|

SU1027548A1 |

| Устройство для измерения силы трения нитей | 1990 |

|

SU1803826A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ ПАРАМЕТРОВ ПРИ КВАЗИЛИНЕЙНОЙ ЗАКОНОМЕРНОСТИ ИХ ИЗМЕНЕНИЯ В ЛЕНТОЧНО-КОЛОДОЧНЫХ ТОРМОЗАХ БУРОВЫХ ЛЕБЕДОК | 2010 |

|

RU2507423C2 |

| ЛЕНТОЧНЫЙ ТОРМОЗ-ИЗМЕРИТЕЛЬ | 1965 |

|

SU173551A1 |

| ЛЕНТОЧНО-КОЛОДОЧНЫЙ ТОРМОЗ | 2004 |

|

RU2299368C2 |

| ЛЕНТОЧНО-КОЛОДОЧНЫЙ ТОРМОЗ С УПРАВЛЯЕМЫМ МЕХАНИЧЕСКИМ ПРИВОДОМ | 2002 |

|

RU2226244C2 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ В РУЛОН ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2003 |

|

RU2230018C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ЭКСПЛУАТАЦИОННЫХ ПАРАМЕТРОВ ЛЕНТОЧНО-КОЛОДОЧНЫХ ТОРМОЗОВ БУРОВЫХ ЛЕБЕДОК С НЕПОДВИЖНЫМИ НАКЛАДКАМИ НА ТОРМОЗНОЙ ЛЕНТЕ | 2010 |

|

RU2489619C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ ЛЕГКОДЕФОРМИРУЕМЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ С УЧЕТОМ ИХ ДЕФОРМАЦИИ | 2013 |

|

RU2519986C1 |

| Бегунок кольцевых прядильных и крутильных машин | 1985 |

|

SU1346706A1 |

Способ определения натяжения ткани. Сущность изобретения: натяжение ткани определяют по формулам: для набегающей ветви ткани неприводного ролика Ti 1/2(N-M/R)+ «v2, для сбегающей ветви ткани неприводного ролика Т2 1/2(N+M/R)+,Hv2 для набегающей ветви ткани приводного ролика Ti 1/2(N+M/R)+ для сбегающей ветви ткани приводного ролика Т/, 1 /2(N-M/R}+ ,Mv2, где N - реакция опоры измерительного ролика, М - момент на рубашке ролика, R-радиус ролика, {I- линейная плотность ткани, v - скорость движения ткани.

| Диссертация доктора технических наук Мигушова И.И | |||

| Обобщенная теория и основные вопросы приложений механики нити и ткани, 1986, с | |||

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

| Патент США № 4628747, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-23—Публикация

1991-01-18—Подача