i

ihO

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного поддержания температуры в автоклаве | 1989 |

|

SU1711130A1 |

| Устройство для регулирования температуры в автоклаве | 1989 |

|

SU1640681A1 |

| Устройство управления тепловым режимом автоклава с внешним электрообогревом | 1983 |

|

SU1130396A1 |

| Устройство для регулирования температуры изделий в автоклаве | 1984 |

|

SU1215104A1 |

| Устройство для программного регулирования термообработки в автоклаве | 1988 |

|

SU1621008A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2571693C1 |

| Устройство для регулирования температуры и влажности | 1980 |

|

SU947844A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293962C1 |

| Система автоматического регулирования одностадийным циклом мокрого измельчения | 1982 |

|

SU1255208A1 |

| Частотно-импульсный регулятор температуры | 1981 |

|

SU1010606A1 |

Изобретение относится к системам для контроля, регулирования и управления тепловым режимом в автоклавах периодического действия. Цель изобретения - повышение точности поддержания параметров отрабатываемых в автоклаве изделий из композитных материалов. Устройство для программного поддержания температуры в автоклаве при обработке композиционных материалов содержит: датчик температуры среды, установленный в автоклаве, подключенный выходом к последовательно соединенным блоку расчета распределения температуры в изделии, блоку выбора минимума, первому сумматору, второй вход которого связан с выходом программного задатчика температуры, а выход - с входом фазового детектора, а также датчик давления, связанный с вторым входом блока расчета распределения температуры в изделии, выходами присоединенного с входами блока выбора максимума, выход блока выбора максимума связан с первым входом второго сумматора, второй ьход второго сумматора соединен с выходом блока выбора минимума, а выход с первым выходом элемента сравнения, второй вход которого связан с выходом задатчика перепада температуры, выход элемента сравнения через пороговый элемент связан с входом Останов программного задатчикг температуры, первый выход фазового детектора подключен к регулятору системы охлаждения, к второму выходу - последовательно соединенные регулятор температуры, система регулирования мощности и секции электронагревателей, блок расчета распределения температуры в изделии соединен с индикатором, устройство также содержит последовательно соединенный датчик температуры изделия и блок расчета хемовяз- костной модели изделия, причем входы блока расчета хемовязкостной модели изделия соединены с выходами блока расчета распределения температуры в изделии, с датчиком давления и с программным задат- чиком температуры, выходы - с имдикато- ром и с третьим входом первого сумматора. 1 ил. (Л С vi м о ЧЭ (Я

Изобретение относится к системам контроля управления и регулирования теплового режима в автоклавах периодического действия, заполненных газовой средой, находящейся под высоким давлением, и пред- назначенных для проведения сложных

комплексных технологических процессе:; полимеризации (отверждения) композиционных материалов (КМ).

Для регулирования температура в автоклавах в настоящее время используют устройства, изменяющие подводимый тепловой поток.

Известно устройство для программного поддержания температуры в автоклаве (основное изобретение). Устройство содержит блоки выбора максимума и минимума, блок расчета распределения температуры в изделии, датчик давления, регуляторы, элементы сравнения,

Недостатком данного устройства является то, что устройство не позволяет более обоснованно выбрать значение температуры изделия при изготовлении (отверждении) и оптимизировать технологический цикл формования композиционных материалов по хемовязкостной (технологической) модели, т.е. при определенной зависимости вязкости от температуры и при определенной зависимости степени отверждения от температуры (с учетом давления среды). Устройство не представляет необходимую информацию о физико-химических явлениях, происходящих при переработке композитов, не позволяет провести процесс с получением изделий с определенными физико-химическими и прочностными параметрами.

Целью изобретения является расширение области применения устройства, получение изделий с заданными прочностными характеристиками, повышение качества регулирования температуры изделия из КМ, экономия электроэнергии за счет оптимизации заданного технологического процесса.

Поставленная цель достигается тем, что устройство, содержащее датчик температуры среды, установленный в автоклаве, подключенный выходом к последовательно соединенным блоку расчета распределения температуры в изделии, блоку выбора минимума, первому элементу сравнения, второй вход которого связан с выходом программного задатчика температуры, а выход с входом фазового детектора, а также датчик давления, связанный ср вторым входом блока расчета распределения температуры в изделии, выходами также соединенного со входами блока выбора максимума, выход блока выбора максимума связан с первым входом второго сумматора, второй вход второго сумматора соединен с выходом блока выбора минимума, а выход с первым входом второго элемента сравнения, второй вход которого связан с выходом задатчика перепада температуры, выход второго элемента сравнения через пороговый элемент связан со входом останов программного задатчика температуры, первый выход фазового детектора подключен к регулятору системы охлаждения, ко второму выходу - последовательно соединенные регулятор температуры, система регулирования мощности и секции электронагревателей, блок расчета распределения температуры в издепии соединен с индикатором), дополнительно содержит последовательно соединенный датчик температуры изделия и блок расчета хемовязкостной модели, два других входа которого соединены с выходами соответственно датчика и программного задатчика температуры, а группа входов соединена с группой выходов блока расчета распределения температуры в изделии, выход блока расчета хемовязкостной модели соединен

со входом коррекции сигнала программного задатчика температуры первого изделия элемента сравнения.

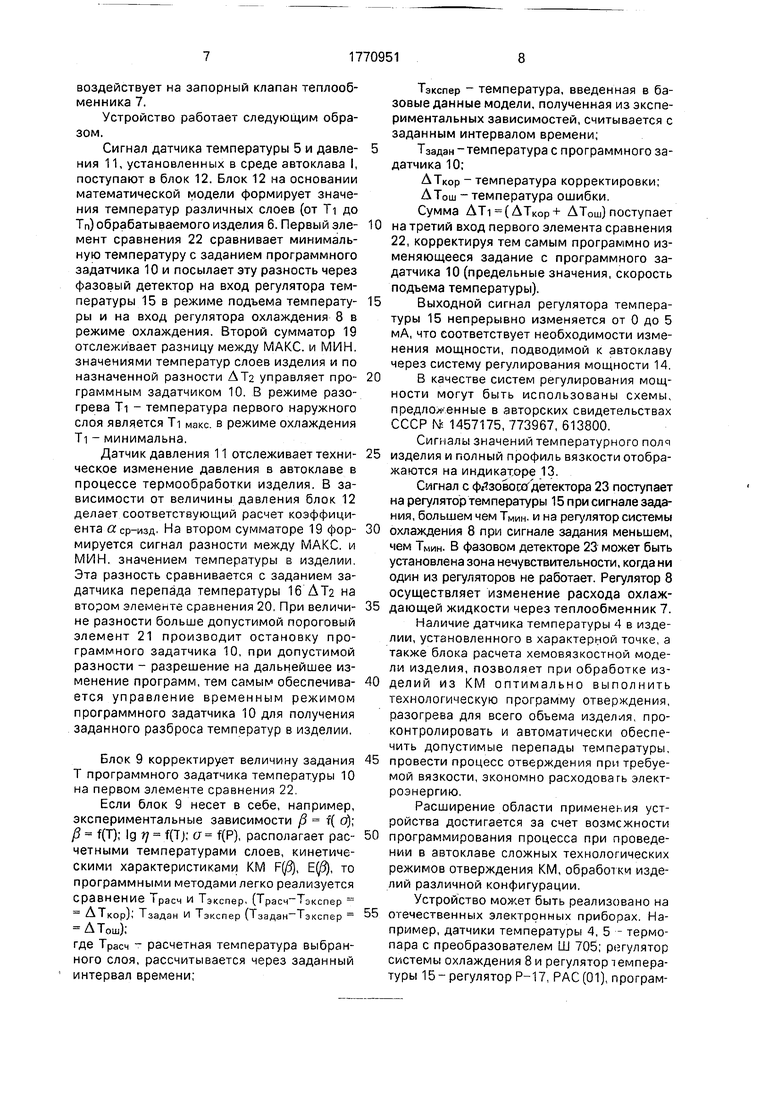

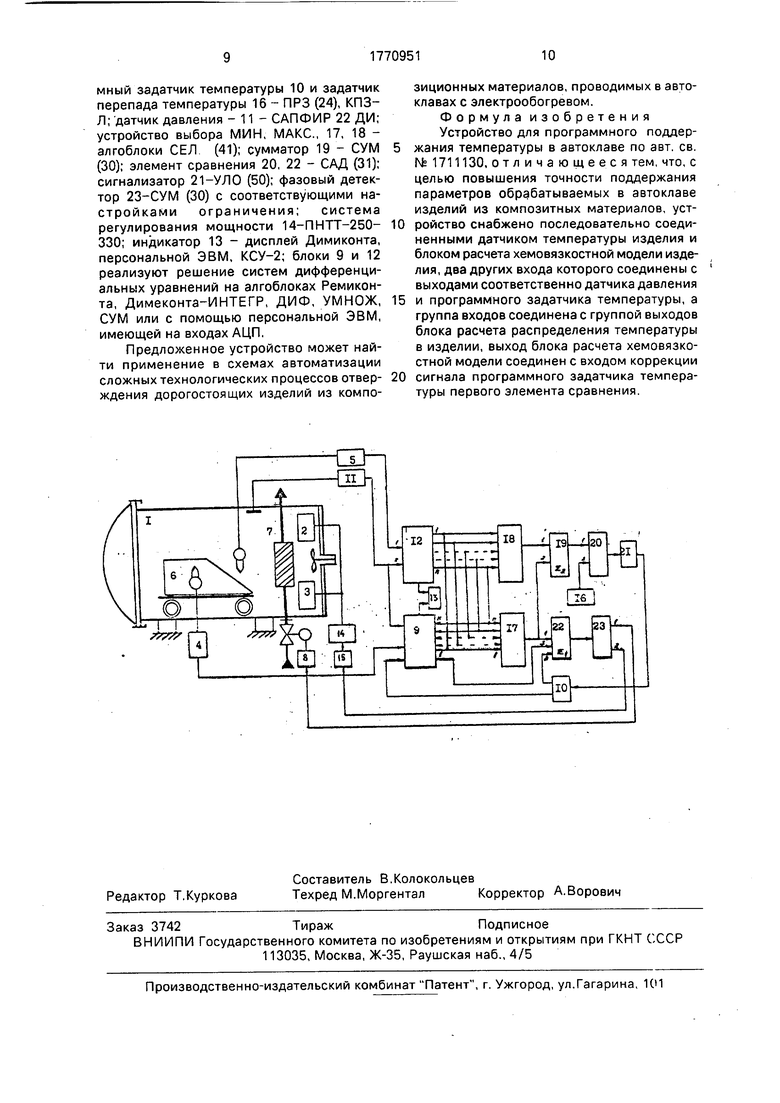

Изобретение поясняется чертежом. Устройство содержит автоклав 1, секции электронагревателей 2, 3, датчик температуры изделия 4. датчик температуры среды R, изделие 6, теплообменник 7, регулятор системы охлаждения 8, блок расчета хемовязкостной модели изделия 9, программный задатчик температуры 10, датчик давления 11, блок расчета распределения температуры в изделии 12, индикатор 13, систему регулирования мощности 14, регулятор температуры 15, задатчик перепада

температур 16, блок выбора минимума 17, блок выбора максимума 18, второй сумматор 19, второй элемент сравнения 20, пороговый элемент 21, первый элемент сравнения 22, фазовый детектор 23.

Выходные устройства 4, 7, 8, У, 10, 11 (основного изобретения) изображены в упрочненном виде и названы системой регулирования мощности 14. Секции электронагревателей 2, 3, регулятор температуры 6 и система регулирования мощности (7, 8, 9, 10, 11) в основном изобретении реализуют а.с. № 613800.

В блоке расчета распределения температуры в изделии 12 программируется (моделируется) типовое математическое описание теплопереноса по слоям изделия, которое позволяет определить распределение температур по глубине изделия, зная

температуру окружающей среды ТСр и физические свойства изделия. Математическое описание составлено так, чтобы получить п значений температур по глубине обрабатываемого изделия. Для первого слоя решаемое управление имеет вид:

Ti

1

mi Ci для первого слоя;

/ (QCp-Q1)dr + Тю1

ГПп Сп

последнего слоя;

/ Qn d т + Т™ - для

где Qcp Fcp-изд «ср-изд (TCp-Ti)-тепловой поток;

TI - температура первого слоя;

Тю - начальная температура первого слоя;

Тпо т начальная температура n-го слоя;

Тп - температура n-го слоя;

г- время;

С - теплоемкость материала;

Fcp-изд - поверхность слоя между средой и 1-м слоем;

ее ср-изд - коэффициент теплопередачи от среды к l-му слою;

m - масса слоя изделия.

В блоке расчета хемовязкостной модели изделия 9 программируется достаточно универсальная хемовязкостная модель, построенная по данным кинетических и вязкостных экспериментов для обрабатываемого композиционного материала (КМ)

-i7(T,/S)

(т)

причем могут быть учтены:

а «(, Т ,Р)

а а(а,Т)

где г)- вязкость КМ;

степень отверждения КМ; а- степень конверсии;

а- адгезионная прочность КМ;

Т - температура КМ в процессе теробработки;

Р - давление среды.

Уравнения (1) и (2) решаются в виде:

(/3)/нт(г)

-M- F(/)-e

dr In 77 (/3) +

Eq(l)

RT

где F (($) - кинетическая функция;

Е ф) - энергия активации процесса отверждения;

Ег)(р)- энергия активации вязкого течения;

оо()8) - предельное значение вязкости при Т - оо.

Уравнения (3) и (4) программируются по известным экспериментальным данным и

представляют собой вполне определенные зависимости применительно к обрабатываемому материалу.

После определения значений ), F 3), 5 г)(хф), Ец$ при разных степенях отверждения КМ рассчитывают функции и /г при произвольных режимах отверждения Т( г) и при разных скоростях нагрева.

Хемовязкостная модель позволяет рас- 10 считать (получить) с учетом тепловой модели изделия полный профиль вязкости для проводимого температурного режима отверждения.

Располагая набором кинетических кривых, экспериментальными данными для обрабатываемых КМ, функциональными зависимостями изменения физико-химических свойств КМ, модель постоянно отслеживает выполнение заданной программы и корректирует ее.

Одним из критериев оптимального режима отверждения, например, является заданное содержание матрицы в КМ или степень конверсии. Оператор, задаваясь критерием степени конверсии и адгезионной прочностью КМ, с помощью хемовязкостной модели получает значения оптимальной вязкости, скорости подъема температуры и температуры отверждения.

В блоке расчета хемовязкостной модели 9 происходит сравнение расчетной температуры с температурой программного задатчика 10, температуры и выработка сигнала ЛТ, который поступает на третий вход первого элемента сравнения 22.

Датчик температуры изделия 4 устанавливается в характерной точке обрабатываемого изделия из КМ. Эта точка мохет быть определяющей технологию обработки данного вида изделия, трудно рассчитываемой математическими методами. Целегообрас- ность установки термопары определяется технологом. В сложных по конфигурации изделиях на стадии отработки технологии может быть установлено п датчиков температуры изделия 4. Информация датчика температуры изделия 4 является дополнительной к информации с блока расчета распределения температуры в изделии 12.

15

20

25

30

35

40

45

50

5

На первом элементе сравнения 22 формируется сигнал разности между минимальным значением температуры в изделии и программой проведения теплового режима Т, заложенной в программный задатчик 10. но с учетом величины ДТт. В зависимости от величины разности фазовый детектор 23 выдает сигнал на регулятор температуры 15. либо на регулятор охлаждения 8. который

воздействует на запорный клапан теплообменника 7.

Устройство работает следующим образом.

Сигнал датчика температуры 5 и давления 11, установленных в среде автоклава I, поступают в блок 12. Блок 12 на основании математической модели формирует значения температур различных слоев (от Ti до Тп) обрабатываемого изделия 6. Первый элемент сравнения 22 сравнивает минимальную температуру с заданием программного задатчика 10 и посылает эту разность через фазовый детектор на вход регулятора температуры 15 в режиме подъема температуры и на вход регулятора охлаждения 8 в режиме охлаждения. Второй сумматор 19 отслеживает разницу между МАКС, и МИН. значениями температур слоев изделия и по назначенной разности ДТ2 управляет программным задатчиком 10. В режиме разогрева Ti - температура первого наружного слоя является Ti макс, в режиме охлаждения Ti - минимальна.

Датчик давления 11 отслеживает техническое изменение давления в автоклаве в процессе термообработки изделия. В зависимости от величины давления блок 12 делает соответствующий расчет коэффициента «ср-изд. На втором сумматоре 19 формируется сигнал разности между МАКС, и МИН. значением температуры в изделии. Эта разность сравнивается с заданием задатчика перепада температуры 16 АТ2 на втором элементе сравнения 20, При величине разности больше допустимой пороговый элемент 21 производит остановку программного задатчика 10, при допустимой разности - разрешение на дальнейшее изменение программ, тем самым обеспечивается управление временным режимом программного задатчика 10 для получения заданного разброса температур в изделии,

Блок 9 корректирует величину задания Т программного задатчика температуры 10 на первом элементе сравнения 22.

Если блок 9 несет в себе, например, экспериментальные зависимости /3 т( о); / f(T); Ig rj f(Tj; o f(P), располагает расчетными температурами слоев, кинетическими характеристиками KM F(/3), E$), то программными методами легко реализуется

Сравнение Трасч И Тэкслер, (Трасч Тэкспер АТкор); Тзадан И Тэкспер (Тзадан-Тэкспер

АТОШ);

где Трасч - расчетная температура выбранного слоя, рассчитывается через заданный интервал времени;

Тэкспер - температура, введенная в базовые данные модели, полученная из экспериментальных зависимостей, считывается с заданным интервалом времени;

Тзадан-температура с программного задатчика 10;

АТкор - температура корректировки;

АТош температура ошибки.

Сумма ДТ1(ДТкор+ АТош) поступает

на третий вход первого элемента сравнения 22, корректируя тем самым программно изменяющееся задание с программного задатчика 10(предельные значения, скорость подъема температуры).

Выходной сигнал регулятора температуры 15 непрерывно изменяется от 0 до 5 мА, что соответствует необходимости изменения мощности, подводимой к автоклаву через систему регулирования мощности 14.

В качестве систем регулирования мощности могут быть использованы схемы, предложенные в авторских свидетельствах СССР Ns 1457175, 773967, 613800.

Сигналы значений температурного поля

изделия и полный профиль вязкости отображаются на индикаторе 13.

Сигнал с ф зовоссГдетектора 23 поступает на регулятор температуры 15 при сигнале задания, большем чем Тмин, и на регулятор системы

охлаждения 8 при сигнале задания меньшем, чем Тмин. В фазовом детекторе 23 может быть установлена зона нечувствительности, когда ни один из регуляторов не работает. Регулятор 8 осуществляет изменение расхода охлаждающей жидкости через теплообменник 7. Наличие датчика температуры 4 в изделии, установленного в характерной точке, а также блока расчета хемовязкостной модели изделия, позволяет при обработке изделий из КМ оптимально выполнить технологическую программу отверждения, разогрева для всего объема изделия, проконтролировать и автоматически обеспечить допустимые перепады температуры,

провести процесс отверждения при требуемой вязкости, экономно расходовать электроэнергию.

Расширение области применения устройства достигается за счет возможности

программирования процесса при проведении в автоклаве сложных технологических режимов отверждения КМ, обработки изделий различной конфигурации.

Устройство может быть реализовано на

отечественных электронных приборах. Например, датчики температуры 4, 5 - термопара с преобразователем Ш 705; регулятор системы охлаждения 8 и регулятор температуры 15- регулятор Р-17, РАС (01), программный задатчик температуры 10 и за датчик перепада температуры 16 - ПРЗ (24), КПЗ- Л; датчик давления - 11 - САПФИР 22 ДИ; устройство выбора МИН, МАКС., 17, 18 - алгоблоки СЕЛ (41); сумматор 19 - СУМ (30); элемент сравнения 20, 22 - САД (31); сигнализатор 21-УЛО (50); фазовый детектор 23-СУМ (30) с соответствующими настройками ограничения; система регулирования мощности 14-ПНТТ-250- 330; индикатор 13 - дисплей Димиконта, персональной ЭВМ, КСУ-2; блоки 9 и 12 реализуют решение систем дифференциальных уравнений на алгоблоках Ремикон- та, Димеконта-ИНТЕГР, ДИФ, УМНОЖ, СУМ или с помощью персональной ЭВМ, имеющей на входах АЦП,

Предложенное устройство может найти применение в схемах автоматизации сложных технологических процессов отвер- ждения дорогостоящих изделий из композиционных материалов, проводимых в автоклавах с электрообогревом.

Формула изобретения Устройство для программного поддержания температуры в автоклаве по авт. св. №1711130, отличающееся тем, что, с целью повышения точности поддержания параметров обрабатываемых в автоклаве изделий из композитных материалов, устройство снабжено последовательно соединенными датчиком температуры изделия и блоком расчета хемовязкостной модели изделия, два других входа которого соединены с выходами соответственно датчика давления и программного задатчика температуры, а группа входов соединена с группой выходов блока расчета распределения температуры в изделии, выход блока расчета хемовязкостной модели соединен с входом коррекции сигнала программного задатчика температуры первого элемента сравнения.

| Устройство для программного поддержания температуры в автоклаве | 1989 |

|

SU1711130A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-10-23—Публикация

1990-05-29—Подача