Изобретение относится к устройствам автоматического программного регулирования процесса термообработки изделий в замкнутом сосуде под давлением, может быть использовано в промышленности строи- тельных материалов, медицинской, химической и других отраслях промышленности и касается усовершенствования известного устройства по авт. св. № 1550499.

Целью изобретения является повышение качества продукции.

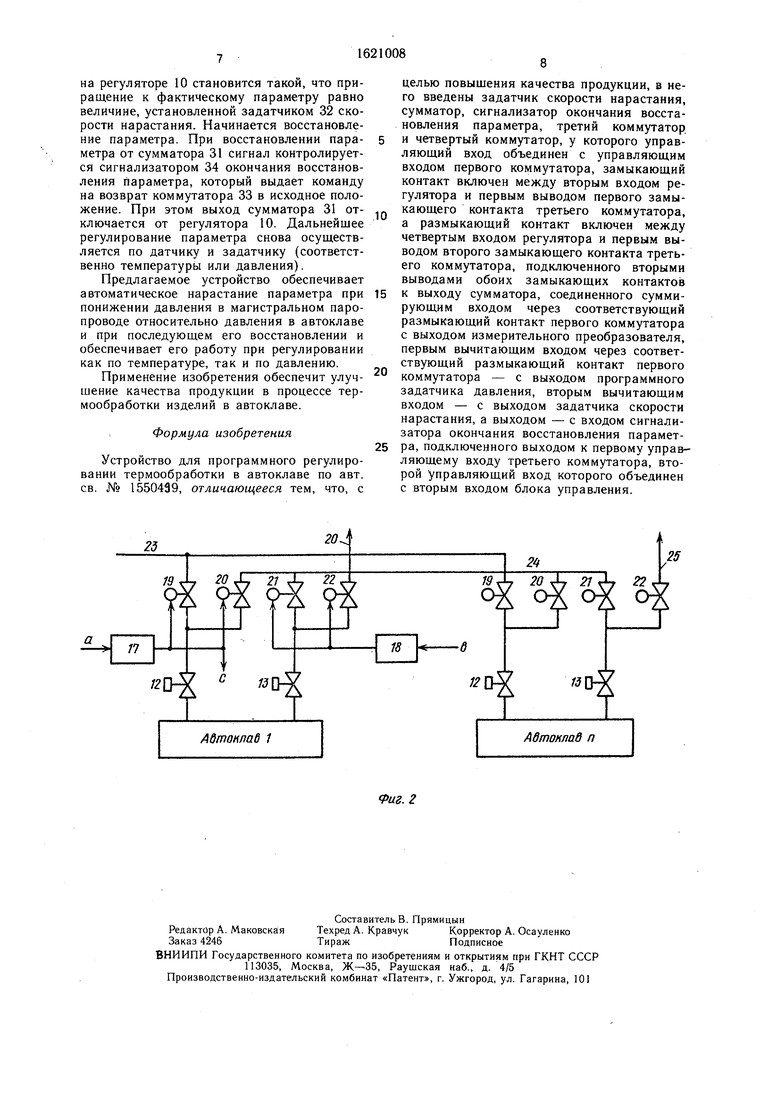

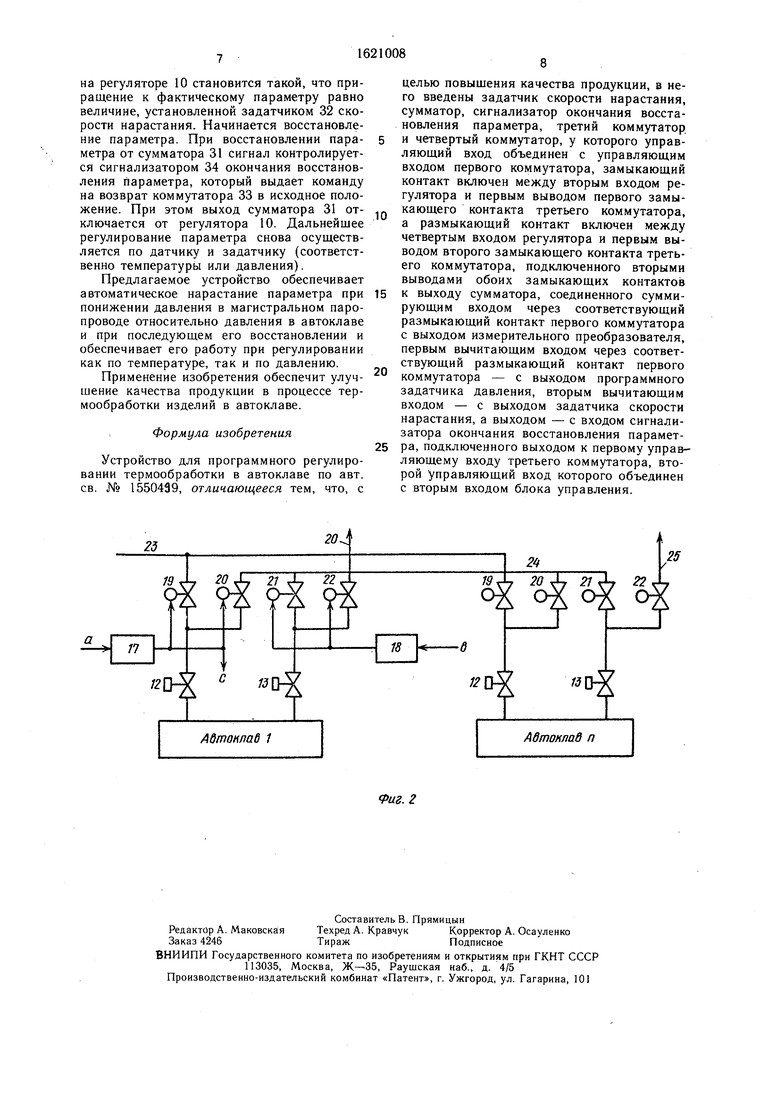

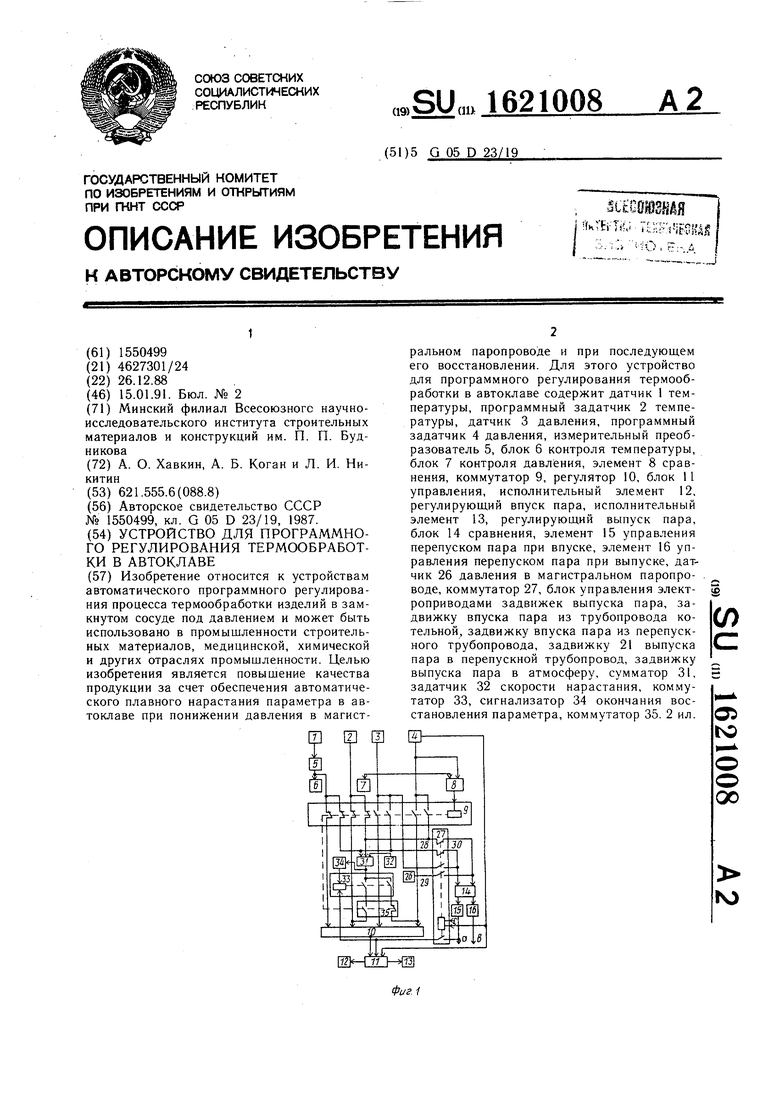

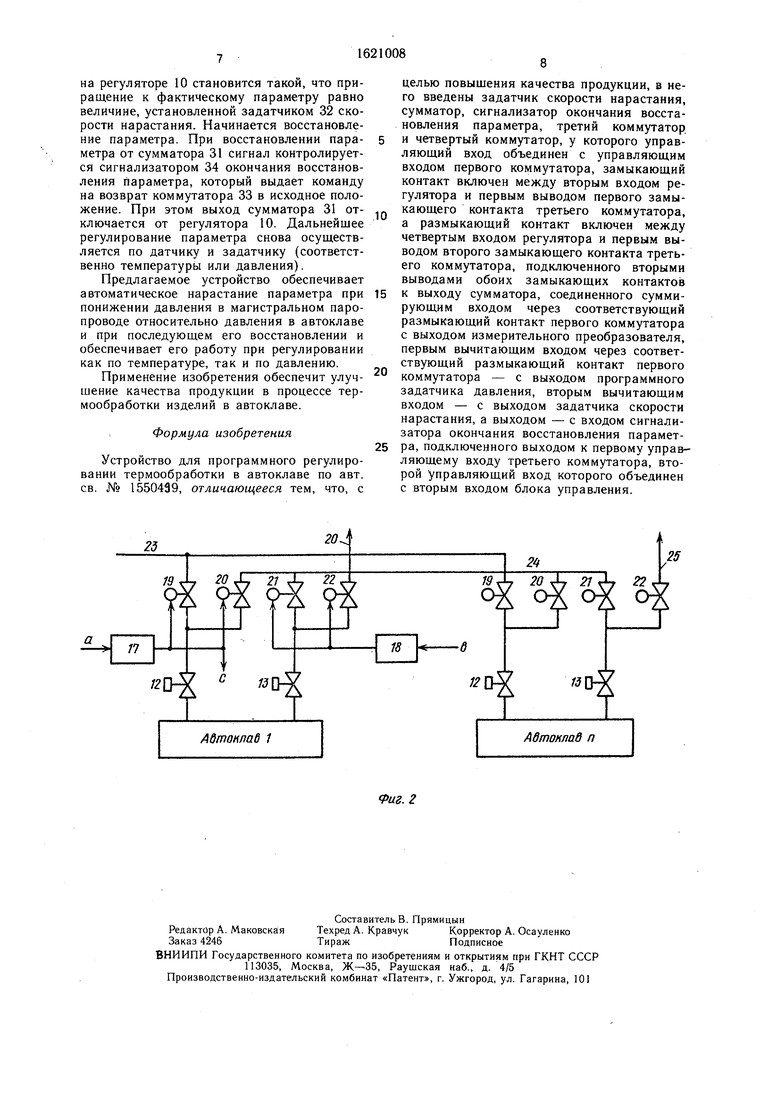

На фиг. 1 приведена структурная схема устройства; на фиг. 2 - схема соединения устройства с трубопроводами.

Устройство содержит датчик 1 температуры, программный задатчик 2 температуры, датчик 3 давления, программный задатчик 4 давления, измерительный преобразователь 5, блок 6 контроля температуры, блок 7 контроля давления, элемент 8 сравнения, коммутатор 9, регулятор 10, блок 11 управления, исполнительный элемент 12, регулирующий впуск пара, исполнительный элемент 13, регулирующий выпуск пара, блок 14 сравнения, элементы 15, 16 управления, управляющие соответственно перепуском пара при впуске и перепуском пара при выпуске, блоки 17, 18 управления, задвижку 19 впуска пара из котельной, задвижку 20 впуска пара из перепускного трубопровода, задвижку 21 выпуска пара в перепускной трубопровод, задвижку 22 выпуска пара в атмосферу, трубопровод 23 впуска пара из котельной, трубопро- вод 24 перепуска пара, трубопровод 25 выпуска пара в атмосферу, датчик 26 давления в магистральном трубопроводе, коммутатор 27.

На чертеже показаны также линия 28 связи коммутаторов 9 и 27, линия 29 связи датчика 26 давления и коммутатора 27, линия 30 связи коммутатора 27 и блока 14 сравнения.

Кроме того, устройство содержит сумматор 31, задатчик 32 скорости нарастания, коммутатор 33, сигнализатор 34 окончания восстановления параметра и коммутатор 35. Устройство работает следующим образом.

При включении устройства сигнал от датчика 1 температуры с измерительного преоб- разователя 5 поступает на блок 6 контроля температуры и через коммутатор 9 - на первый вход регулятора 10. Одновременно сигнал от программного задатчика 2 температуры через коммутатор 9 поступает на второй вход регулятора 10.

При этом начинается регулирование процесса термообработки изделий в автоклаве по температуре. При рассогласовании сигналов от датчика 1 и программного задатчика 2 температуры с регулятора 10 выдается команда «Больше или «Меньше в блок 11 управления. В результате включается исполнительный элемент 12, регулирующий впуск пара, который увеличивает или умень

5 5 0

5

0

5 0

5

шает подачу пара до восстановления заданной температуры. Элементом 8 сравнения осуществляется переключение процесса регулирования с температуры на давление, величина которого устанавливается программным задатчиком 4 в пределах 0,1 - 0,5 МПа. При равенстве сигналов от датчика 3 и программного задатчика 4 давления элементом 8 сравнения формируется команда на срабатывание коммутаторов 9, 35. При этом происходит отключение преобразователя 5 и программного задатчика 2 температуры от регулятора 10 и подключение к нему датчика 3 и программного задатчика 4 давления. Одновременно останавливается программный задатчик 2 температуры, и запускается программный задатчик 4 давления.

При подходе задатчика 4 давления к значению, соответствующему по времени окончанию изотермической выдержки процесса термообработки, т. е. началу выпуска пара из автоклава, на его управляющем выходе формируется сигнал, который через блок 11 управления обеспечивает отключение исполнительного элемента 12 и подключение исполнительного элемента 13 к регулятору 10. Начинается выпуск пара из автоклава по программе задатчика 4 до нулевого давления На этом процесс завершается.

Устройство перепуска пара работает следующим образом.

При включении устройства при регулировании по температуре через коммутаторы 9, 27 на первый вход блока 14 сравнения подключается преобразователь 5, а на второй- программный задатчик 2 температуры

При регулировании по давлению на те же входы блока 14 подключаются датчик 3 и программный задатчик 4 давления. Одновременно от элемента 15 управления перепуском пара при впуске через блок 17 управления открывается задвижка 20 впуска пара из перепускного трубопровода 24. При подъеме температуры, а также когда величина перепада температуры между датчиком 1 температуры и программным задатчиком 2 в блоке 14 сравнения становится равной заданной, срабатывает элемент 15 управления перепуском пара при впуске, от которого через блок 17 управления закрывается задвижка 20 впуска пара из перепускного трубопровода и открывается задвижка 19 впуска пара из трубопровода 23 котельной.

Таким образом, происходит своевременное переключение задвижек и полностью используется перепускной пар, а открытием зажвижки пуска пара из трубопровода котельной не допускается задержка времени цикла, обеспечивается необходимое количество пара для подъема температуры по сигналу программного задатчика 2.

Аналогично работает устройство при регулировании по давлению. В этом случае

на блоке 14 сравнения устанавливается величина рассогласования между сигналом датчика 3 давления и сигналом программного задатчика 4.

При выпуске пара устройство работает аналогично.

В этом случае величина перепада температуры между датчиком 1 температуры и программным задатчиком 2 при регулировании по температуре или величина пере- пада давления между датчиком 3 давления и программным задатчиком 4 при регулировании по давлению устанавливается такой, чтобы от блока 14 сравнения сработал элемент 16 управления перепуском пара при выпуске пара для обеспечения выпуска пара по заданной программе При срабатывании элемента 16 происходит закрытие задвижки 21 выпуска пара в перепускной трубопровод и открытие задвижки 22 выпуска пара в атмосферу. При этом перепуск пара из автоклава в автоклав прекращается и начинается выпуск пара в атмосферу по сигналу программного задатчика 2 или 4, тем самым цикл процесса термообработки изделий в автоклаве не задерживается.

Устройство автоматического перекрытия трубопровода подачи пара в автоклаве при понижении давления в магистральном трубопроводе относительно давления в автоклаве работает следующим образом.

Одновременно с окончанием перепуска пара при впуске после срабатывания элемента 15 управления перепуском пара и блока 17 управления электроприводами задвижек впуска пара срабатывает коммутатор 27 При этом от блока 14 сравнения отключаются преобразователь 5 и программный задат- чик 2 при регулировании по температуре или датчик 3 и программный задатчик 4 давления при регулировании по давлению. Одновременно через замыкающие контакты коммутатора 27 на первый вход блока 14 подключается датчик 3 давления, а на второй его вход - датчик 26 давления в магистральном паропроводе. В этом случае на блоке 14 сравниваются сигналы от датчика 3 и датчика 26 давления. При понижении давления в магистральном паропроводе отно- сительно давления в автоклаве от блока 14 срабатывает элемент 15, от которого через коммутатор 27 в блок 11 управления подается команда на закрытие исполнительного элемента 12, регулирующего впуск пара. Величина перепада давления принимается равной 0,02-0,04 МПа. Таким образом, магистральный паропровод перекрывается и выпуск пара из автоклава не допускается. Это позволяет сохранять давление и температуру в автоклаве соответственно режи- мам процесса термообработки и высокое качество изделий. После восстановления давления в магистральном паропроводе, когда оно становится выше, чем в автоклаве.

блок 14 отключает элемент 15, снимается команда с блока 11 управления на закрытие исполнительного элемента 12. Цикл термообработки изделий продолжается по заданной программе.

При следующем понижении давления в автоклаве цикл работы этого устройства повторяется, как было описано выше.

При работе в автоклавном отделении нескольких автоклавов в магистральном паропроводе используется один датчик 26 давления, подключаемый через соответствующие контакты коммутатора 27.

Устройство для автоматического плавного нарастания параметра (температуры и давления) при понижении давления в магистральном паропроводе относительно давления в автоклаве и последующем восстановлении давления работает следующим образом.

При понижении давления в магистральном паропроводе относительно давления в автоклаве подается команда от элемента 15 через коммутатор 27 на блок 11 управления для закрытия исполнительного элемента 12, регулирующего впуск пара. Одновременно по этой связи подается команда на включение коммутатора 33, который подключает выход сумматора 31 к регулятору 10, причем к второму входу - при регулировании но давлению,к четвертому входу - при регулировании по температуре. В сумматоре 31 на первый и второй входы подключены преобразователь 5 и задатчик 2 температуры при регулировании по температуре или датчик 3 и задатчик 4 давления при регулировании по давлению. Таким образом, на сумматоре 31 контролируется разность сигналов между датчиком и задатчиком, что соответствует перепад) параметра (температуры или давления) между фактическим и заданным, который будет иметь место при длительном падении давления в магистральном паропроводе относительно давления в автоклаве за счет теплоотдачи. На третий вход сумматора 31 подается сигнал от задатчика 32 скорости нарастания, которым устанавливается допустимая величина для плавного нарастания параметра в автоклаве до заданной задатчиком 2 или 4. Причем сигнал от задатчика 32 вычитается с разностью сигналов между датчиком и задатчиком Алгебраическая сумма всех трех сигналов с выхода сумматора 31 поступает через коммутаторы 33 и 35 на регулятор 10 После восстановления давления в магистральном паропроводе элементом 15 снимается команда с блока 11 управления на закрытие исполнительного элемента 12 и снова начинается регулирование параметра (температуры или давления) в автоклаве регулятором 10 При этом на вход регулятора 10, кроме сигнала датчика и задатчика, подключен сигнал сумматора 31 В этом случае сумма сигналов

на регуляторе 10 становится такой, что приращение к фактическому параметру равно величине, установленной задатчиком 32 скорости нарастания. Начинается восстановление параметра. При восстановлении пара- метра от сумматора 31 сигнал контролируется сигнализатором 34 окончания восстановления параметра, который выдает команду на возврат коммутатора 33 в исходное положение. При этом выход сумматора 31 от- ключается от регулятора 10. Дальнейшее регулирование параметра снова осуществляется по датчику и задатчику (соответственно температуры или давления).

Предлагаемое устройство обеспечивает автоматическое нарастание параметра при понижении давления в магистральном паропроводе относительно давления в автоклаве и при последующем его восстановлении и обеспечивает его работу при регулировании как по температуре, так и по давлению.

Применение изобретения обеспечит улучшение качества продукции в процессе термообработки изделий в автоклаве.

Формула изобретения

Устройство для программного регулировании термообработки в автоклаве по авт. св. № 1550439, отличающееся тем, что, с

0

5

целью повышения качества продукции, в него введены задатчик скорости нарастания, сумматор, сигнализатор окончания восстановления параметра, третий коммутатор и четвертый коммутатор, у которого управляющий вход объединен с управляющим входом первого коммутатора, замыкающий контакт включен между вторым входом регулятора и первым выводом первого замыкающего контакта третьего коммутатора, а размыкающий контакт включен между четвертым входом регулятора и первым выводом второго замыкающего контакта третьего коммутатора, подключенного вторыми выводами обоих замыкающих контактов к выходу сумматора, соединенного суммирующим входом через соответствующий размыкающий контакт первого коммутатора с выходом измерительного преобразователя, первым вычитающим входом через соответствующий размыкающий контакт первого коммутатора - с выходом программного задатчика давления, вторым вычитающим входом - с выходом задатчика скорости нарастания, а выходом - с входом сигнализатора окончания восстановления параметра, подключенного выходом к первому управляющему входу третьего коммутатора, второй управляющий вход которого объединен с вторым входом блока управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного регулирования термообработки в автоклаве | 1987 |

|

SU1550499A2 |

| Устройство для программного регулирования термообработки в автоклаве | 1986 |

|

SU1401446A2 |

| Устройство для программного регулирования термообработки в автоклаве | 1985 |

|

SU1285447A1 |

| Устройство для автоматического управления процессом тепловой обработки бетона | 1981 |

|

SU975692A1 |

| Устройство для термообработки силикатобетонных изделий | 1975 |

|

SU532390A1 |

| Система регулирования электропривода насосного агрегата и способ работы системы | 2018 |

|

RU2687175C1 |

| Устройство для управления автоклавом | 1979 |

|

SU809111A1 |

| Устройство для программного поддержания температуры в автоклаве | 1990 |

|

SU1770951A2 |

| Устройство для испытания полых изделий на прочность | 1985 |

|

SU1252697A1 |

| Способ регулирования режима работы установки для гидротранспорта сыпучих материалов и устройство для его осуществления | 1987 |

|

SU1615096A1 |

Изобретение относится к устройствам автоматического программного регулирования процесса термообработки изделий в замкнутом сосуде под давлением и может быть использовано в промышленности строительных материалов, медицинской, химической и других отраслях промышленности. Целью изобретения является повышение качества продукции за счет обеспечения автоматического плавного нарастания параметра в автоклаве при понижении давления в магистральном паропроводе и при последующем его восстановлении. Для этого устройство для программного регулирования термообработки в автоклаве содержит датчик 1 температуры, программный задатчик 2 температуры, датчик 3 давления, программный задатчик 4 давления, измерительный преобразователь 5, блок 6 контроля температуры, блок 7 контроля давления, элемент 8 сравнения, коммутатор 9, регулятор 10, блок 11 управления, исполнительный элемент 12, регулирующий впуск пара, исполнительный элемент 13, регулирующий выпуск пара, блок 14 сравнения, элемент 15 управления перепуском пара при впуске, элемент 16 управления перепуском пара при выпуске, датчик 26 давления в магистральном паропроводе, коммутатор 27, блок управления электроприводами задвижек выпуска пара, задвижку впуска пара из трубопровода котельной, задвижку впуска пара из перепускного трубопровода, задвижку 21 выпуска пара в перепускной трубопровод, задвижку выпуска пара в атмосферу, сумматор 31, задатчик 32 скорости нарастания, коммутатор 33, сигнализатор 34 окончания восстановления параметра, коммутатор 35. 2 ил. 5 (Л О5 го 00 К)

| Устройство для программного регулирования термообработки в автоклаве | 1987 |

|

SU1550499A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-01-15—Публикация

1988-12-26—Подача