1

(21)4908844/02 (22)07.02.91 (46)30.10.92. Бюл. №40

(71)Вологодский политехнический институт

(72)А. Н. Шичков, Е. Н. Быкасова, С. Б. Ябко, Н. Г. Баширов и Л. Г, Быстрое

(56)Авторское свидетельство СССР Ms 1699705, заявка № 4759532/02, кл. B22D 11/16,

1989, по которой 10.05.90 принято решение о выдаче авторского свидетельства. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОВОГО СОСТОЯНИЯ ПОВЕРХНОСТИ ГОРЯЧЕГО МЕТАЛЛА

(57)Изобретение относится к области тепловых измерений в металлургии, преимущественно при непрерывной разливке металла. Цель изобретения - устранение влияния охлаждающей оборудование и металл жидкости на показания теплоприемника при

одновременном предотвращении нарушения потока жидкости. Устройство содержит тепловую трубу, коаксиально расположенную в защитном кожухе, испаритель тепловой трубы с размещенной в нем по меньшей мере одной дифференциальной термопарой. Устройство снабжено дополнительным кожухом, установленным коаксиально защитному, и средствами-подачи газа в зазоры между тепловой трубой и защитным кожухом. В зазоре между тепловой трубой и защитным кожухом установлена непроницаемая перегородка из нетеплопроводного материала. На защитном кожухе установлеь, каплеобразной формы насадок с возможно стью его вращения относительно упомянутого кожуха. На внутренней поверхности насадка размещен слой теплоизоляционного материала со степенью черноты в не менее 0,8. 1 с. и 1 з.п. ф-лы, 4 ил.

Р

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения теплового состояния поверхности горячего металла | 1989 |

|

SU1699705A1 |

| Способ измерения теплового состояния поверхности горячего металла | 1991 |

|

SU1771873A1 |

| Калориметрическая система для измерения давления и удельного теплового потока в высокоэнергетических потоках газа | 2021 |

|

RU2759311C1 |

| Устройство для определения составляющих теплообмена в газовых потоках | 1977 |

|

SU679824A1 |

| Устройство для измерения теплового потока | 1989 |

|

SU1719930A1 |

| Способ определения температуры торможения газового потока | 2017 |

|

RU2651626C1 |

| Устройство для раздельного определения конвективной и лучистой теплопередач | 1978 |

|

SU711385A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ДВИЖУЩЕГОСЯ ОБЪЕКТА | 1991 |

|

RU2088898C1 |

| УСТАНОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДАТЧИКА ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ | 2014 |

|

RU2561797C1 |

| Датчик теплового потока | 2022 |

|

RU2784578C1 |

Изобретение относится к тепловым измерениям в металлургии, преимущественно при непрерывной разливке металла.

Известно устройство для измерения температуры нагретых поверхностей, содержащее тепловую трубу с холодильником, коаксиально расположенную в защитном кожухе, испаритель тепловой трубы, выполненный в виде тепловоспринимающего элемента, с размещенной в нем, по меньшей мере, одной дифференциальной термопарой.

Недостатком известной конструкции является то, что показания измерителя существенно зависят от режима работы охлаждающих устройств, прежде всего сопел охлаждения роликов. Это связано с попаданием жидкости, распыливаемой из сопел в

зону визирования измерителя и непосредственно на тепловоспринимающую поверхность.

Наиболее близким по технически сущности и достигаемому эффекту является устройство для измерения температуры нагретых поверхностей, содержащее тепловую трубу, коаксиально размещенную в защитном кожухе, испаритель тепловой трубы, выполненный в виде теплоприемника с размещенной в нем, по меньшей мере, одной дифференциальной термопгрой, дополнительный кожух, установленной коаксиально защитному кожуху, насадок, выполненный в виде усеченного конуса и установленный на защитном кожухе.

Однако данное устройство не исключает попадание охлаждающей жидчости из

00 XI

ю

распиливающих сопел МНЛЗ на тепловосп- ринимающую поверхность.

Кроме того, при установке устройства, снабженного полым насадком в виде усеченного конуса, в зоне работающих сопел охлаждения может наблюдаться нарушение потока жидкости.

Между поверхностью нагретого металла и защитным насадком происходит лучистый теплообмен, где насадок играет роль отражающего экрана. Показания термопары, расположенной в тепловоспринимаю- щем элементе устройства зависят от изменяющейся в процессе эксплуатации степени черноты Ј внутренней поверхности насадка.

Целью изобретения является устранение указанных недостатков, а именно, повышение точности за счет устранения влияния охлаждающей оборудование и металл жидкости на показания теплоприемни- ка, предотвращение нарушения потока охлаждающей жидкости.

Указанная цель достигается тем, что устройство для измерения теплового состояния поверхности горячего металла, преимущественно слитка в машине непрерывного литья заготовок, содержит тепловую трубу, коаксиально расположенную в защитном кожухе, испаритель тепловой трубы, выполненный в видетеплоприемникас, по меньшей мере, одной дифференциальной термопарой, размещенного в полом насадке, установленном на защитном кожухе с возможностью его вращения относительно упомянутого кожуха, а наружная поверхность насадка выполнена каплеобразной формы.

Кроме того, на внутренней поверхности насадка размещен слой теплоизоляционного материала со степенью черноты не менее 0,8.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается наличием нового элемента: насадка каплеобразной формы,на внутренней поверхности последнего размещен слой теплоизоляционного материала.

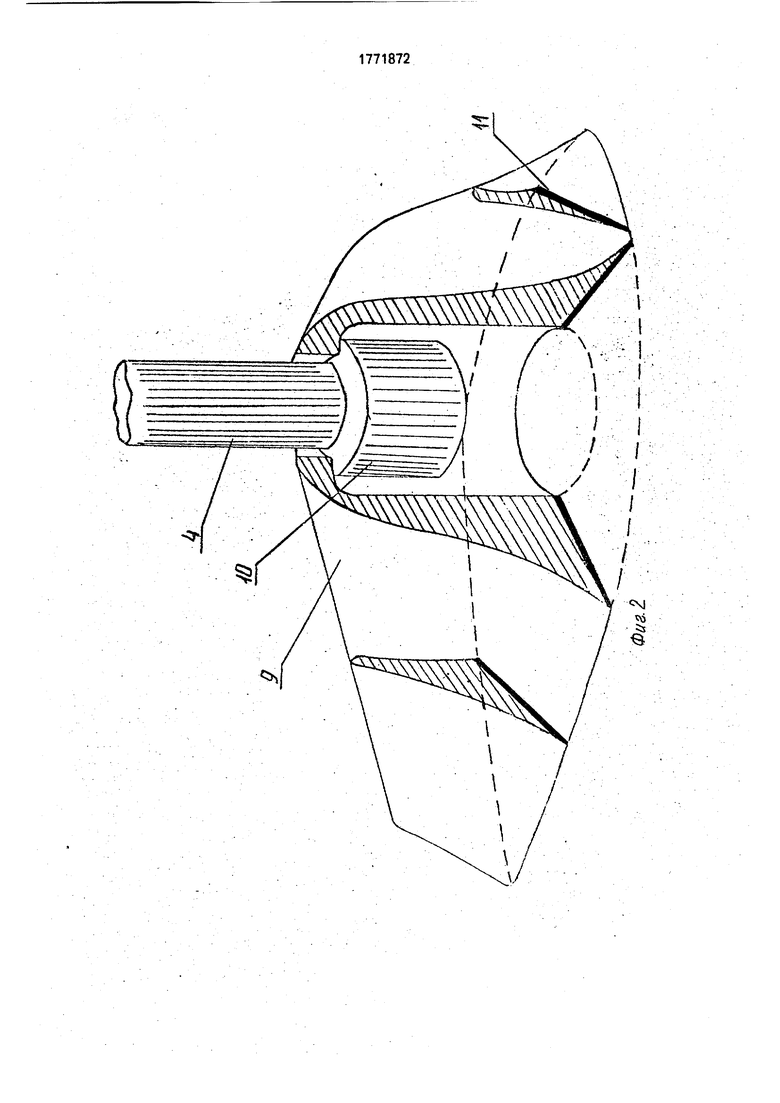

На фиг, 1 изображено устройство для измерения теплового состояния горячего металла; на фиг. 2 - установка насадка с размещенным на внутренней поверхности слоем теплоизоляционного материала; на фиг. 3 - линии тока потока охлаждающей жидкости в зоне установки устройства, снабженного насадком в форме усеченного конуса; на фиг. 4 - линии тока потока охлаждающей жидкости в зоне установки устройства, снабженного насадком каплеобразной формы.

Устройство для измерения теплового состояния (фиг. 1) состоит из теплоприемни- ка 1 с дифференциальной термопарой 2, тепловой трубы 3, коаксиально расположенной на тепловой трубе защитного кожуха 4 и дополнительного кожуха 5. Между защитным кожухом и тепловой трубой размещена непроницаемая для прохода газа перегородка 6 из нетеплопроводного материала.

Устройство снабжено средствами подвода газа и, по меньшей мере, одним отверстием 8, соединяющим между собой полости защитного и дополнительного кожуха. Тепловая труба фиксируется внутри защитного

кожуха при помощи винтов 7,

На защитном кожухе установлен насадок 9 каплеобразной формы с возможностью вращения относительно этого кожуха. Благодаря такой форме насадка и возможности вращения обеспечивается минимальное сопротивление потоку воды. В этом случае не нарушается интенсивность охлаждения эоликов и уменьшается объем воды, стекающей на слиток.

На защитном кожухе 4 крепится резьбовым соединением втулка 10, на ее торцевой поверхности выполнена канавка, по которой скользит насадок 9, что обеспечивает возможность вращения насадка относительно защитного кожуха.

Для того, чтобы практически исключить влияние охлаждающей жидкости на величину выходного потенциала датчика, корпус насадка выполнен из огнеупорного

материала с низким коэффициентом температуропроводности. На внутренней поверхности насадка, для улучшения теплопоглощательных свойств, размещают слой теплоизоляционного материала 11

(фиг. 2} со степенью черноты не менее 0,8, например, оксид никеля при 1273-1523 К Ј (0,8-0,86).

Устройство работает следующим образом.

Измеритель теплового состояния предварительно градуируется относительно температуры поверхности металла или лучистого теплового потока на стенде, либо непосредственно на измеряемом объекте. В

качестве средства метрологического обеспечения используется образцовый пирометр полного излучения ТЭРА-50или образцовые платиновые термопары, монтируемые в разогреваемом прямым пропусканием электрического тока образце.

Отградуированное устройство устанавливают над объектом измерений, рйзмещая тепловоспринимающую поверхност ь тепло- приемника на расстоянии (2-7) м от поверхности металла с соответствующей

корректировкой градуировочного коэффициента. Лучистый тепловой поток q от нагретого металла 12 поступает к тепло- воспринимающей поверхности теплопри- емника 1. Тепловой поток фиксируется термопарой 2. Стабилизация температуры холодного спая термопары, размещенной у испарителя тепловой трубы 3 (теплоотда- ющей поверхности теплоприемника). обеспечивается процессом испарения жидкости-носителя в тепловой трубе. Конденсация испаряемоготеплоносителя втепловой трубе происходит за счет циркуляции газа (воздуха, азота, аргона) в зазоре между тепловой трубой и защитным кожухом 4. Наличие перегородки 6 из нетеплопроводного материала, установленной в зазоре между защитным кожухом и тепловой трубой исключает прямой обдув газом и передачу внешних тепловых воздействий со стороны защитного кожуха на теплоприем- ник. Циркуляция газа в зазоре между дополнительным кожухом 5 и защитным позволяет избежать нагрева защитного кожуха в процессе работы устройства.

При установке устройства в зоне работающих сопел охлаждения оборудования насадок каплеобразной формы обеспечивает минимальное сопротивление потоку воды.

В устройстве, оснащенном насадком в виде усеченного конуса, может происходить нарушение потока охлаждающей жидкости (фиг. 3), При внесении устройства с насадком каплеобразной формы нарушения пото- ка не наблюдается, т,к. он разворачивается в направлении потока, что видно из фиг. 4, где показаны линии тока, плавно обтекающие данную конструкцию.

Благодаря возможности вращения насадка, устройство всегда будет ориентировано по потоку независимо от того, в какое положение было установлено устройство первоначально. А т.к. массы участков I и II приблизительно одинаковы, то защитное устройство всегда будет ориентировано по потоку и находиться в горизонтальном положении.

Показания измерителя, расположенного в полом насадке, будут изменяться в процессе эксплуатации устройства. Внутренняя поверхность насадка, участвующего в лучистом теплообмене, под воздействием раскаленного металла будет окисляться, за- пыляться, покрываться сажей, что приведет к изменению степени черноты е, которая, как показали исследования, устанавливается через некоторое время близкой к 0,8, и что в свою очередь, приводит к нестабильности показаний измерений

Для исключения этой нестабильности на внутренней поверхности насадка размещают слой теплоизоляционного материала с заданной степенью черноты. Для улучшения теплологлощательных свойств выбмра- ют материал со степенью черноты не менее 0,8.

Прие 0,8, степень черноты в процессе эксплуатации меняется и устанавливается близкой к 0,8.

Опытно-промышленные испытания заявляемого устройства для измерения теплового состояния поверхности горячего металла показали, что по сравнению с устройством аналогичного назначения заявляемое устройство имеет более стабильные градуировочные характеристики. Обеспечивается лучшая защищенность теплоприемника и тепловой трубы от воздействия окружающей агрессивной среды в горячей камере МНЛЗ. В результате повышается точность измерения за счет устранения влияния охлаждающей оборудование и металл жидкости на показания теплоприемника, предотвращается нарушение потока охлаждающей жидкости.

Применение указанного устройства в системе управления тепловым режимом разливки позволяет повысить выход годного металла, снизить количество трещин на отливаемых слитках.

Формула изобретения

2U5

7

ФЦ8.1

ФивЗ .ФиеЛ

Редактор

Составитель Е.Быкасова

Техред М.МоргенталКорректор И.Шулла

с4j

Авторы

Даты

1992-10-30—Публикация

1991-02-07—Подача